Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества. Виды контактной сварки:

Виды контактной сварки:

- Шовная

- Точечная

- Стыковая

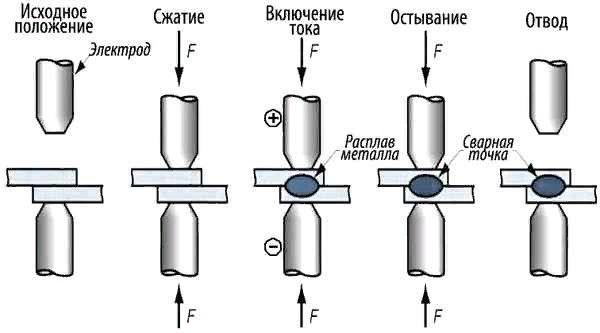

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг — нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

При прохождении тока образуется импульс, который обеспечивает нагревание сварочного аппарата и позволяет расплавить металл в точках соприкасания с электродами.

Затем образуется общее ядро жидкой консистенции 4-12 мм в диаметре. После воздействия тока на детали, они будут надёжно держаться до охлаждения ядра и его дальнейшей кристаллизации.

Бытовая эксплуатация самодельной точечной сварки позволяет обеспечить машинальную прочность металлических швов без больших расходов, но создать герметичные швы не позволяет.

Государственный стандарт регламентирует технику безопасности, рабочий процесс и сварочное оборудование.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки — это комплекс

элементов для решения технологических задач. В состав оборудования входит сама

сварочная машина, средства механизации и автоматизации процессов сварки и систему

управления всеми этими устройствами.

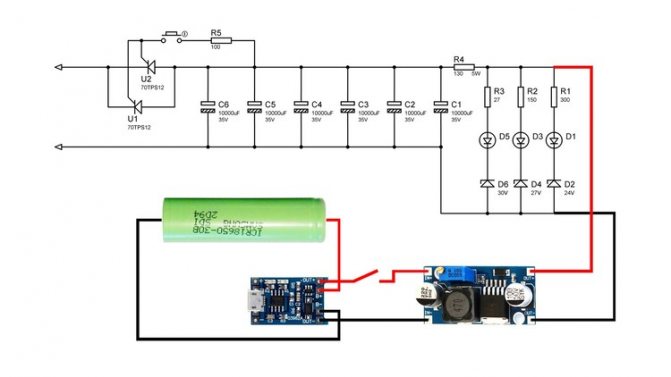

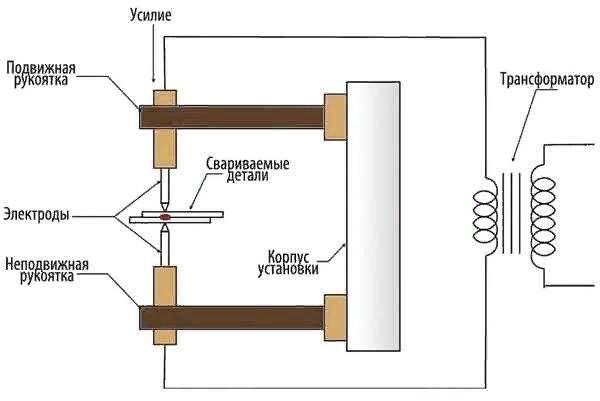

Схема машины для точечной сварки показана на рисунке выше. В составе машины

две основные части. Первая — это механическая с элементами конструкции, которые

обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами

для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе

которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель,

аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты

и т.д.) и вторичный контур с токоподводами — консолями, электродержателями и

электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным

машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку,

прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки,

очерёдности выполнения операций, контроля и автоматической регулировки параметров

технологического цикла, сбора и обработки информации о состоянии оборудования

и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных

странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные

(обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные

и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические,

гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические

и автоматические.

Электроды сварочных машин

Электроды сварочных машин — это весьма важный элемент, ведь именно от их стойкости

зависит производительность точеной и, особенно, шовной контактной сварки. Основные

требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых

сплавов и подобных материалов это, прежде всего, тепло- и электропроводность.

Среди предъявляемых требований также сопротивление пластическим деформациям

при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В

качестве электродных вставок применяют чистые тугоплавкие металлы — молибден

и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов

(Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы

с высокой электропроводностью, для сварки жаропрочных сплавов — с высокой твёрдостью

при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти

полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций

и повышения производительности всего процесса используют различные механизированные

приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные

стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике

также нашли широкое применение поддерживающие (выравнивающие) приспособления,

при помощи которых можно сориентировать свариваемый узел относительно электродов

или роликов сварочной машины. Примерная схема подобного приспособления показана

на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной

техники, в вагоностроении, в электронике, при производстве трубных заготовок

и в других областях при массовом производстве.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Способ управления

Самые дешевые аппараты управляются вручную. В некоторых моделях даже нет возможности выставить силу тока — она всегда работает на максимуме. Оператор сам сдавливает клещи руками и следит за временем соприкосновения электродов, чтобы образовался нужный провар. Для качественного соединения сперва требуется опробовать аппарат на черновых заготовках с такой же толщиной, что и основное изделие. Определив, сколько нужно времени на прижим, можно переходить к сварке. Есть аппараты с регулировкой силы тока, которые немного упрощают работу с металлами разной толщины.

Микропроцессорное (синергетическое) управление значительно облегчает работу. Сварщик указывает на панели тип выполняемого соединения (приварка шайбы, проволоки, сварка внахлест и т. д.), а также толщину изделия. Синергетическое управление само подбирает оптимальные параметры для сварки, подает ток и отключает его. Оператору остается лишь подносить электроды и ставить их в нужное место. Но такие модели стоят гораздо дороже.

ГОСТы: сварочное оборудование

| Номер ГОСТ | Наименование |

|---|---|

| ГОСТ Р МЭК 60974-1-2012 | Оборудование для дуговой сварки. Часть 1. Источники сварочного тока. |

| ГОСТ IEC 60974-2-2014 | Оборудование для дуговой сварки. Часть 2. Системы жидкостного охлаждения. |

| ГОСТ IEC 60974-3-2014 | Оборудование для дуговой сварки. Часть 3. Устройства зажигания и стабилизации дуги. |

| ГОСТ Р МЭК 60974-4-2014 |

Оборудование для дуговой сварки. Часть 4. Периодическая проверка и испытание |

| ГОСТ IEC 60974-5-2014 |

Оборудование для дуговой сварки. Часть 5. Механизм подачи проволоки |

| ГОСТ IEC 60974-7-2015 |

Оборудование для дуговой сварки. Часть 7. Горелки |

| ГОСТ IEC 60974-8-2014 |

Оборудование для дуговой сварки. Часть 8. Пульты подачи газа для сварочных систем и систем плазменной резки |

| ГОСТ Р МЭК 60974-9-2014 |

Оборудование для дуговой сварки. Часть 9. Монтаж и эксплуатация |

| ГОСТ IEC 60974-10-2017 | Оборудование для дуговой сварки. Часть 10. Требования электромагнитной совместимости (ЭМС) |

| ГОСТ IEC 60974-11-2014 |

Оборудование для дуговой сварки. Часть 11. Электрододержатели |

| ГОСТ IEC 60974-12-2014 |

Оборудование для дуговой сварки. Часть 12. Соединительные устройства для сварочных кабелей |

- ГОСТ 4.140-85 Система показателей качества продукции.Оборудование электросварочное.Номенклатура показателей.

- ГОСТ 95-77 Трансформаторы однофазные однопостовыедля ручной дуговой сварки. Общие технические условия.

- ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия.

- ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия.

- ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры.

- ГОСТ 304-82 Генераторы сварочные. Общие технические условия.

- ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия.

- ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия.

- ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия.

- ГОСТ 24376-91 Инверторы полупроводниковые. Общие технические условия.

- ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия.

- ГОСТ 22990-78 Машины контактные. Термины и определения.

- ГОСТ 297-80 Машины контактные. Общие технические условия.

- ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры.

- ГОСТ 25444-90 Электроды прямые и электрододержатели для контактной точечной сварки. Посадки конические. Размеры.

- ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки.Ряды параметров.

- ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств.

- ГОСТ Р 50664-94 Аппараты ультразвуковые технологические. Рабочие частоты.

- ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний.

- ГОСТ Р 51526-2012 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Часть 10. Требования и методы испытаний.

- ГОСТ Р 55139-2012 Совместимость технических средств электромагнитная. Оборудование для контактной сварки. Часть 2. Требования и методы испытаний.

- ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки. Общие технические условия.

- ГОСТ IEC 60245-6-2011 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки.

- ГОСТ Р 55554-2013 Электродержатели для подводной сварки и резки. Общие технические условия.

- ГОСТ Р 55738-2013 Шпильки и керамические кольца для сварки.

ГОСТы: процессы сваркиГОСТы: сварные соединения. Типы, конструктивные элементы и размерыГОСТы: сварочные расходуемые материалыГОСТы: сварочное оборудованиеГОСТы: механическое сварочное оборудованиеГОСТы: безопасность труда, требования безопасности к сварочному оборудованиюГОСТы: неразрушающие методы контроля сварных соединений, качество сваркиГОСТы: методы химического анализа сварочных материаловГОСТы: газовая сварка и резка металлов

Разновидности контактной сварки

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

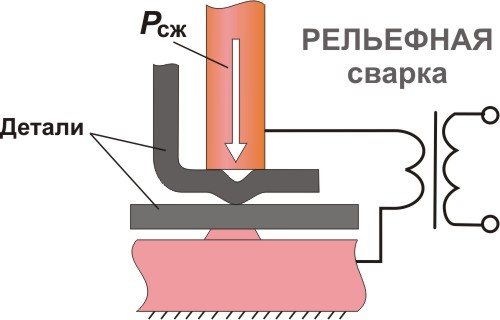

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

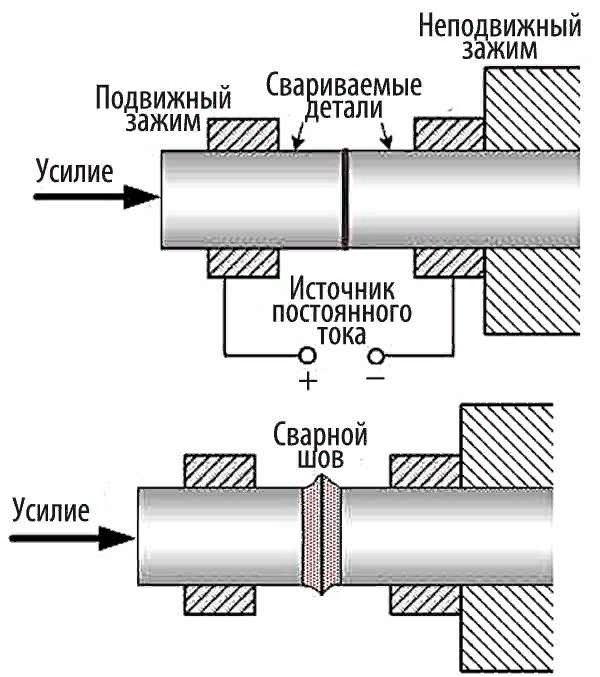

Стыковая сварка

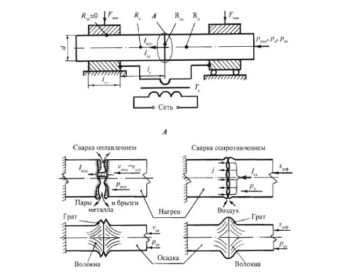

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Из чего делают электроды для контактных сварных работ?

Материал, из которого будут производиться электроды, выбирается в зависимости от того, какие требования будут предъявляться к условиям работы продукции. Стоит отметить, что электроды должны прекрасно выдерживать сжатие, температурные перепады, воздействие высоких температур, напряжения, которые будут образовываться внутри самого электрода, находящегося под серьезной нагрузкой.

Чтобы изделия получились максимально качественными, следует, чтобы электрод сохранял первоначальную форму своей рабочей поверхности, которая будет находиться в непосредственном контакте с соединяемыми деталями. Подплавление данного расходного материала ускоряет его изнашивание.

Обычно в качестве основного элемента берется медь, в нее добавляют другие элементы – магний, кадмий, серебро, бор и так далее. В результате получается материал, превосходно сопротивляющийся даже очень серьезным физическим нагрузкам. Электроды с вольфрамовым или молибденовым покрытием практически не изнашиваются в процессе эксплуатации, поэтому они в последнее время приобрели наибольшую популярность. Однако их нельзя использовать для сварки продукции из алюминия и других материалов, обладающих мягкой структурой.

Необходимое оборудование

В зависимости от режима, в котором планируется вести работу, выбирается соответствующее оборудование. Сегодня в магазинах имеется большой ассортимент аппаратов для точечной сварки.

На крупных предприятиях устанавливаются дорогостоящие станки для данного типа сварки. Такой станок имеет высокую функциональность и может работать с самым разным металлом. Цена может меняться в зависимости от типа установленного на станке трансформатора.

Существуют легкие компактные аппараты для использования в быту. В их комплект входят трансформатор невысокой мощности, а также клещи.

Самым популярным аппаратом считается споттер. Он имеет самую низкую цену, но в комплекте отсутствуют специальные клещи. При этом ток передаётся через вывод, который присоединён к детали и электроду.

Примерная стоимость споттеров на Яндекс.маркет

Примерная стоимость споттеров на Яндекс.маркет

Споттер имеет достаточно простую схему работы, а качество работы соответствует всем требованиям.

Сущность процесса

Процесс контактной сварки основан на кратковременном воздействии тока различной силы. При его прохождении через металл он нагревается, за счет чего существенно повышается степень пластичности. Главными положительными особенностями можно назвать следующие моменты:

- При применении рассматриваемой технологии тепло формируется в самом теле заготовки. Для того чтобы исключить вероятность распространения тепла по всему материалу, скорость его подачи должна быть высокой. Именно поэтому применяется специальное сварочное оборудование.

- Подаваемая сила тока должна быть высокой, а время нагрева незначительным. Как показывает практика, мощность при рассматриваемой обработке составляет несколько сотен и даже тысяч Ампер. При этом время воздействия составляет всего несколько долей секунд. Подобного результата можно достигнуть только при внутреннем выделении тепла в материале.

- Применяемое оборудование позволяет существенно повысить производительность. Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла.

- Обработка проходит без применения присадочного металла. Именно поэтому технология считается более экономичным в плане количества расходуемой энергии.

- Нагрев происходит непосредственно в зоне воздействия. Именно поэтому не наблюдаются тепловые потери, если сравнить с технологией дуговой ручной сварки или других технологий.

- Применяемое оборудование существенно облегчает процесс. При этом можно применять оборудование, которое автоматизирует обработку. На момент воздействия тока не образуется яркая вспышка, поэтому снижаются расходы на оборудование зоны обработки.

Точечная сварка на производстве

Сегодня контактная сварка применяется в случае конвейерного производства. Роботы могут проводить соединение металла практически без прерывно.

Не стоит забывать и о некоторых недостатках контактной сварки. Она также определяет особенности рассматриваемой технологии. Недостатки выглядят следующим образом:

- Для того чтобы обеспечить высокое качество соединения должно применяться оборудование, которое может оказывать давление на заготовку.

- Соединение может проводится только в случае, когда заготовки могут размещаться в специальной машине. Другими словами, есть определенные ограничения по размеру изделий.

- Если шов должен быть большим, то существенно возрастает механическая мощность и сила подаваемого тока. Кроме этого, есть определенные ограничения, касающиеся толщины соединяемых элементов.

- Технология не характеризуется универсальностью и маневренностью. Другими словами, провести работу на месте размещения изделий достаточно сложно, для этого зачастую создают самодельные конструкции.

- Получаемый шов характеризуется низкой герметичностью.

Точечная контактная сварка

Кроме этого, покупное оборудование характеризуется высокой стоимостью. При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

Возможности контактной точечной сварки

Нужно обратить внимание, что оборудование для такого вида сварки должно иметь качественную систему охлаждения электродов. Охлаждение используется водяное (в редких случаях воздушное)

Вода для охлаждения электродов должна соответствовать качеству по ГОСТу 297 – 80Е. Если все условия соблюдены контактная точечная сварка имеет следующие возможности:

- сварка черных и цветных металлов

- сваривание нержавеющих металлов

- сварка разнородных металлов

- сварка деталей с разной толщиной

Описываемый вид сварки представляет собой относительно безопасный процесс. Особые меры безопасности в ее случае не требуются. Однако нужно учитывать, что оборудование, предназначенное для таких видов работ, подключается к высоковольтной сети. Соответственно, от сварщика требуются соблюдение правил работы в таких сетях.

Вывод

Контактная точечная сварка – эффективный и простой процесс сваривания деталей, основанный на физических законах. Применяется в промышленной и бытовой сфере, легко поддается автоматизации

Во время сварки таким методом нужно обратить внимание на определенные технические характеристики как сварного оборудования, так и заготовок. В таком случае качество сварки будет максимально высоким

Также необходимо соблюдать элементарные правила безопасности работы с электрооборудованием.

Примечания[ | ]

- Контактная сварка, принцип контактной сварки (неопр.) . Дата обращения 7 июня 2009.

- ↑ 123 Разработка процесса контактной электросварки(неопр.) (недоступная ссылка). Дата обращения 7 июня 2009. Архивировано 5 апреля 2012 года.

- ↑ 1234 Контактная сварка(неопр.) (недоступная ссылка). Дата обращения 7 июня 2009. Архивировано 4 апреля 2012 года.

- Контактная сварка (неопр.) (недоступная ссылка). Дата обращения 4 декабря 2009. Архивировано 18 января 2010 года.

- ↑ 123 Контактная электросварка(неопр.) . Дата обращения 7 июня 2012. Архивировано 25 октября 2012 года.

- ↑ 123 Контактная сварка(неопр.) . Дата обращения 7 июня 2009.

- ↑ 12 Шовная сварка(неопр.) (недоступная ссылка). Дата обращения 7 июня 2009. Архивировано 6 марта 2012 года.

- Роликовая (шовная) сварка (неопр.) (недоступная ссылка). Дата обращения 7 июня 2009. Архивировано 9 января 2013 года.

- ↑ 123 Стыковая сварка(неопр.) (недоступная ссылка). Дата обращения 7 июня 2009. Архивировано 6 марта 2012 года.

- Импульсная сварка: преимущества и возможности

- Импульсно-дуговая сварка в защитных газах

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

Вспомогательные блоки:

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы

сварки являются одними из наиболее перспективных, в первую очередь, в условиях

массового производства. Среди механизированных способов сварки контактная уверенно

занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении.

Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона

с рамой.

Другими областями массового применения являются производство комбайнов и тракторов,

бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении

строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает

при изготовлении металлоконструкций ответственного назначения, например, при

производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные

элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных

схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток,

решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных

колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие

при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки

автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников

и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость

сварки герметичных швов достигает 10-15 м/мин.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Рельефный метод

Рельефная сварка нередко применяется в автомобильной промышленности для соединения кронштейнов с листовыми элементами (в частности, рельефным способом крепятся скобы к автомобильному капоту и дверные петли к кабине), а также для фиксации стандартных крепежных изделий — шпилек, болтиков, гаек.

Вне зависимости от типа сварки, поверхности заготовок необходимо очищать от грязи, коррозии, горюче-смазочных материалов. Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

Технология контактной сварки.

Технология контактной сварки.