Сталь 45: Химический состав, механические, физические и технологические характеристики

Сталь 45 — классифицируется как конструкционная углеродистая качественная сталь, феррито-перлитного класса. Применение качественных сталей затрагивает такие производственные отрасли, как машиностроение, строительство, приборостроение и другие. Этому способствует: различное содержание углерода в их структурном составе и применение многообразных видов термической обработки, а также увеличение и усовершенствование технологических характеристик и свойств сплавов.

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

Основные характеристики стали 45

Любой сплав имеет свои отличительные характеристики, определенный химический состав, ряд заменителей, функциональное предназначение.

Марки 40, 45, 50 выделяются высокими показателями прочности, имея при этом небольшую вязкость и пластичность. Поскольку механические свойства марки и 45 идентичны маркам 40 и 50, эти стали являются взаимозаменяемыми.

Химический состав и свойства

Химическими составляющими сплава помимо железа и углерода являются и ряд других элементов, количество которых малосущественно. Процентное отношение химических составляющих стали 45:

- Железо (Fe) — около 97%.

- Углерод (C) — 0,42—0,5%.

- Марганец (Mn) — 0,5—0,8%.

- Кремний (Si) — 0,17—0,37%.

- Никель (Ni) — не больше 0,25%.

- Хром (Cr) — не больше 0,25%.

- Медь (Cu) — не больше 0,25%.

- Мышьяк (As) — не больше 0,08%.

- Сера (S) — не больше 0,04%.

- Фосфор (P) — не больше 0,035%.

От химического состава стали и структуры напрямую зависят ее химические свойства. Все элементы входящие в состав условно делятся на полезные и вредные. Процесс добавления полезных примесей носит название легирование. Если расшифровать маркировку 45х, то становится ясно что сплав содержит добавление хрома, 45 г — марганца.

Основные химические свойства материала:

- степень окисления:

- устойчивость к коррозии;

- жароустойчивость;

- жаропрочность.

Механические характеристики

Для анализа и контролирования свойств стали используют различные методы их определения. К примеру, критерии прочности и пластичность определяют опытным путем, образцы растягивают до разрыва. Твердость сплавов фиксируют измеряя противодействие материала при влиянии на его поверхность твердого элемента, например, алмазного наконечника. Вязкость — ударными испытаниями специальных образцов.

Механические свойства и характеристики стали 45 (при t=20C).

Прочность — способность сплава выносить внешние нагрузки, не подвергаясь при этом разрушениям внутри. Характеризуется величинами: предел прочности, sв и предел текучести стали 45, sT .

- труба — ГОСТ 8731–87 , sв =588 МПа, sT =323 МПа;

- прокат — ГОСТ 1050–88 , sв=600 МПа, sT =355 МПа;

- прокат отожженный — ГОСТ 1050–88 , sв =540 МПа.

Твердость — способность сплава оказывать сопротивление при воздействии твердых тел. Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 , по Роквеллу HRC . Для марки 45 в состоянии поставки:

- труба — ГОСТ 8731–87 , HB 10—1 = 207 МПа;

- прокат — ГОСТ 1050–88 , HB 10—1 = 229 МПа;

- прокат отожженка — ГОСТ 1050–88 , HB 10—1 = 207 МПа.

Пластичность — возможность сплава видоизменять свою форму под влиянием нагрузки и восстанавливать ее по окончании воздействия. Характеризуется величиной, относительное удлинение при разрыве, δ5 :

- труба — ГОСТ 8731–87 , δ5 =14%;

- прокат — ГОСТ 1050–88 , δ5 =16%;

- прокат отожженка — ГОСТ 1050–88 — δ5 =13%.

Ударная вязкость — способность материала сопротивляться динамическим воздействиям нагрузки, KCU [ кДж / м2].

Физические свойства

К физическим характеристикам стали относятся: плотность, коэффициент теплового расширения, теплопроводность, модуль упругости, удельная теплоемкость и электропроводность.

Что такое нормализация?

Под этим понятием понимается нагрев:

- доэвтектоидной стали более чем Ас3;

- заэвтектоидной стали более чем Аcm на 50 градусов.

После нагрева осуществляется плавное понижение температуры на воздухе. При этом процессе осуществляется перекристаллизация стали, удаляющая крупнозернистую структуру, образовавшуюся при ковке или литье. После охлаждения при достаточно низком уровне температуры улучшается дисперсность смеси за счет распада аустенита на ферритно-цементитную смесь. Нормализовать можно любую сталь, но для определенных видов заготовок она может заменять некоторые стадии термообработки.

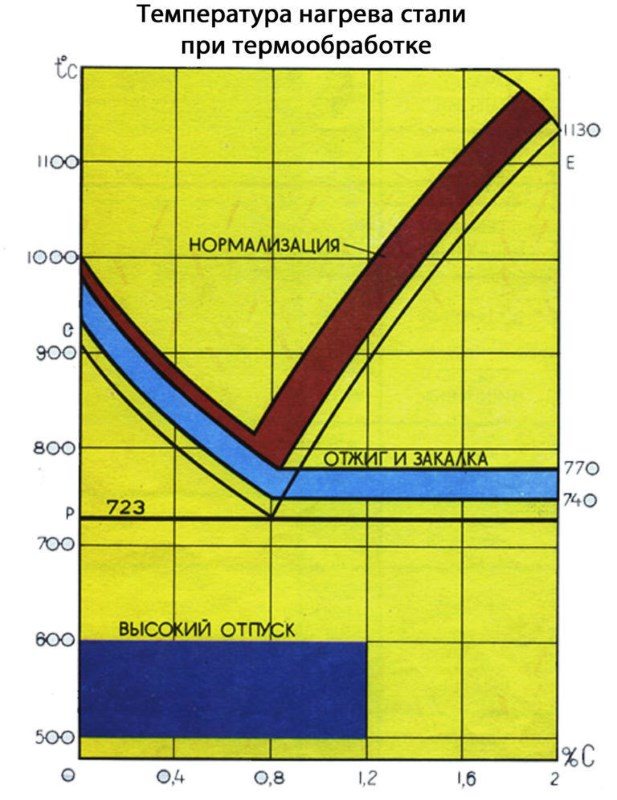

Температура нагрева стали при термообработке

Если производится нормализация стали 45, то эта процедура заменяет высокий отпуск и закалку. При это происходит понижение механических свойств, но за то снижается деформация изделий, чего не скажешь про результат, который получается при закалке. С учетом того, что температура, используемая для нормализации при критической точке Ac3, составляет 770 градусов. За счет этого температура нагревания должна быть не меньше 810 градусов. В таком случае структура аустенита распадается на 100%.

Если понизить температуру до Ar3, то сразу же появятся первые зернышки феррита. Если продолжить понижение до Ar1, то из аустенита выделятся только зерна феррита, а концентрация углерода в остатке будет подниматься, а значит, что при таком же уровне температуры быстро достигнет 0,8%. Если температура нормализации стали 45 еще немного опустится, то начнет выделяться перлит.

Режим нормализации стали 45, подразумевающий медленное нагревание при низких температурах, т.е. ниже линии PSK, не приводит ни к каким превращениям. Если дальше потихоньку нагревать доэвтектоидную сталь, то феррит постепенно растворяется в аустените. Если температура, при которой производится нормализация стали, выше линии GSE, то структура будет представлена только аустенитом.

После нормализации структура среднеуглеродистой стали будет представлена ферритом и перлитом (крупнозернистая смесь цементита и феррита).

Существует несколько стадий обработки будущих изделий:

- отжиг – нагревание до определенной температуры, а после чего медленное охлаждение;

- нормализация – аналог отжига, только охлаждение производится на открытом воздухе;

- закалка – нагревание заготовки до самого высокого уровня температуры, а потом производится быстрое охлаждение;

- отпуск – снижение остатков напряжения, за счет чего снижается твердость и хрупкость металлической заготовки, но увеличивается вязкость;

- старение – после отжига осуществляется повторное нагревание металла до минимальной температуры и последующее медленное остужение.

Инструменты для проведения работы:

- шлифовальная бумага;

- баки с маслом и с водой;

- металлографический микроскоп;

- печь с наличием термоэлектрического пирометра;

- твердомеры по Роквеллу;

- несколько наборов микрошлифов (структура троостит, мартенсит, сорбит, видманштеттовая структура, феррит + мартенсит).

Отжиг

Процедура отжига включает в себя нагревание, выдержку и долгое охлаждение в печи. Существует две разновидности рассматриваемого процесса, которые мы подробно представили в табличном варианте ниже.

| Вид рода | Задачи | Особенности |

| первый | выравнивает химсостав металла

увеличивает обрабатывает стали, с помощью давления уменьшает остаточное напряжение после технологической обработки |

Его структура не подвергается трансформации, остается неизменной при любых задачах,

t=500-630°C |

| второй | измельчение зерен металла

помогает образовывать структуру феррит+перлит |

Этот тип — подготовительная термообработка. Он используется, чтобы повысить обрабатываемость стали,

t=770-840°C |

Термическая обработка Сталь 45. Видео

Характеристики стали можно изменить с помощью термической обработки. Если соблюдать температурный режим и скорость нагрева, получается материал с новыми свойствами, которые желательно было получить. Изменения конечно зависят от того, какого качества нам нужен сплав, и от выбранного технологического процесса.

Видео о термообработке стали:

https://www.youtube.com/watch?v=u262HjEbaEY

По этому следует учитывать следующие факторы:

- Температура плавления стали 45 слишком высока, потому не получится закалить сталь в условиях небольшой мастерской или даже дома. Для этого используются доменные печи.

- Скорость нагрева в процессе термообработки должна строго соблюдаться. Современные установки прекрасно справляются с соблюдением режима прогревания, они имеют электронные блоки, которые обеспечивают полностью контролируемый процесс.

- Под процессом закалки мы имеем в виду более сложный цикл, нежели просто нагрев и охлаждение. Надо учитывать разделение времени прогревания на три участка, у каждого из которых своя критическая температура. В этих «критических точках» происходит изменение кристаллической структуры металла. Соблюдение режима также требует учета размера и формы заготовки. Это очень непростой этап обработки изделия. Видео закалки стали в домашних условиях:

- Свойства закаленной стали во многом зависят от того, как проходил этап охлаждения. Здесь есть выбор: в воде, в масле, существуют еще и различные порошки. Лучше всего свойства закаленного металла удается сохранить при охлаждении в масле.

Низко-, средне- и высокоуглеродистая сталь – разница между низко-, средне- и высокоуглеродистыми сталями

Основное различие между низко-, средне- и высокоуглеродистыми сталями заключается в содержании углерода, что приводит к различиям в их свойствах и областях применения.

Низкоуглеродистая сталь включает в себя большинство обычных углеродистых конструкционных сталей и некоторые высококачественные углеродистые конструкционные стали. Большинство из них используются для инженерных конструкционных деталей без термической обработки, а некоторые используются для механических деталей, требующих износостойкости после углеродистой и другой термической обработки. Легко принимает все виды обработки, такие как ковка, сварка и резка. Его часто используют для изготовления цепей, заклепок, болтов, валов и т. д.

Низкоуглеродистая сталь обладает хорошей способностью к холодной штамповке и может подвергаться холодной штамповке, гибке, штамповке и другим методам. Этот вид стального ребра имеет хорошую свариваемость. Низкоуглеродистая сталь с низким содержанием углерода имеет низкую твердость и плохую обрабатываемость. Закалка может улучшить его обрабатываемость. Низкоуглеродистая сталь обычно прокатывается в уголки, швеллеры, двутавры, стальные трубы, контейнеры, ящики, корпуса печей, сельскохозяйственные машины, инструменты и т. д. Высококачественная низкоуглеродистая сталь прокатывается в тонкие листы для получения глубоких продукты волочения, такие как автомобильная кабина и крышка генератора; он также прокатывается в прутки для изготовления механических деталей с требованиями прочности. Низкоуглеродистая сталь обычно не подвергается термической обработке перед применением, а те, у которых содержание углерода более 0,15%, науглероживают или цианируют для соответствия требованиям вала,

Использование низкоуглеродистой стали ограничено из-за ее низкой прочности. Надлежащее увеличение содержания марганца в углеродистой стали и добавление микроэлементов, таких как ванадий, титан и ниобий, может значительно повысить прочность стали. Если уменьшить содержание углерода в стали и добавить небольшое количество алюминия, бора и карбидообразующих элементов, можно получить сверхнизкоуглеродистый бейнит, обладающий высокой прочностью и сохраняющий хорошую пластичность и ударную вязкость.

Среднеуглеродистая сталь является сортом черного металла, кроме углерода может содержать также небольшое количество марганца (от 0,60% до 1,65%). по качеству продукции она делится на обычную углеродистую конструкционную сталь и высококачественную углеродистую конструкционную сталь. Он имеет хорошие характеристики горячей обработки и резки и плохие характеристики сварки. Его прочность и твердость выше, чем у низкоуглеродистой стали, а пластичность и ударная вязкость ниже, чем у низкоуглеродистой стали. Его можно использовать непосредственно без термической обработки, горячекатаных и холоднотянутых материалов или после термической обработки. Среднеуглеродистая сталь после закалки и отпуска имеет хорошие комплексные механические свойства. Максимальная твердость, которая может быть достигнута, составляет около HRC55. Следовательно, среднеуглеродистая сталь является наиболее широко используемой в различных приложениях со средним уровнем прочности. Помимо использования в качестве строительных материалов, среднеуглеродистая сталь также широко используется для изготовления различных механических деталей. Среднеуглеродистая сталь имеет более высокое содержание углерода, чем низкоуглеродистая сталь, более высокую прочность и плохую свариваемость.

Высокоуглеродистую сталь часто называют инструментальной сталью. Молот и лом изготовлены из стали с содержанием углерода 0,75%; режущие инструменты, такие как сверло, метчик и развертка, изготовлены из стали с содержанием углерода от 0,90% до 1,00%. Высокоуглеродистая сталь имеет плохие сварочные характеристики из-за высокого содержания углерода. Высокоуглеродистая сталь более склонна к термическим трещинам, чем среднеуглеродистая сталь.

FAQ

Как расшифровывается сталь 45?

Конструкционные качественные углеродистые стали обозначаются двузначными числами, указывающими на содержание углерода в сотых долях процента, т.е. сталь 45 — это 0,45% углерода, а остальное железо (Fe).

Как провести термообработку материала?

По ГОСТ 1080-2013 термообработка материала осуществляется:

- нормализация — T = 860 °С, охлаждение на воздухе

- закалка — T = 860 °С, охлаждение в воде или масле

- поверхностная закалка с нагревом ТВЧ T = 840-880 °С и низкий отпуск, охлаждение в воде — твердость поверхности 40-56 HRC

- отпуск — T = 550-600 °С, охлаждение на воздухе

Какие электроды применяют для сварки стали 45?

Среднеуглеродистые стали чувствительны к концентрации напряжений, склонны к образованию трещин в угловых швах, в изделиях с большой жесткостью, в первых многослойных швах, при неправильно выбранном тепловом режиме сварки и т. д. В связи с этими особенностями возникает необходимость в дополнительном подогреве среднеуглеродистых сталей при сварке (для листов толщиной до 15 мм достаточна температура подогрева 100 °С, для листов большей толщины — 200°С), в применении электродов, обеспечивающих высокую стойкость металла шва против образования трещин и высокие механические свойства.

Зарубежные аналоги

| Страна | Стандарт | Марка |

|---|---|---|

| США | — | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Германия | DIN, WNr | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Япония | JIS | S45C, S48C, SWRCH45K, SWRCH48K |

| Франция | AFNOR | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42H1, XC42H1TS, XC45, XC45H1, XC48, XC48H1 |

| Англия | BS | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Евросоюз | EN | 1.1191, 2C45, C45, C45E, C45EC, C46 |

| Италия | UNI | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | NBN | C45-1, C45-2, C46 |

| Испания | UNE | C45, C45E, C45k, C48k, F.114, F.1140, F.1142 |

| Китай | GB | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | SS | 1650, 1672 |

| Болгария | BDS | 45, C45, C45E |

| Венгрия | MSZ | A3, C45E |

| Польша | PN | 45 |

| Румыния | STAS | OLC45, OLC45q, OLC45X |

| Чехия | CSN | 12050, 12056 |

| Австрия | ONORM | C45SW |

| Австралия | AS | 1045, HK1042, K1042 |

| Швейцария | SNV | C45, Ck45 |

| Юж.Корея | KS | SM45C, SM48C |

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Температурного режима

Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины

Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки.

Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Ценообразование

Лом стали 45 имеет стоимость в пределах 13 000 – 14 000 рублей за тонну. Данная цена ниже, чем у нержавейки и любых цветных металлов, но выше чем у чугунов. Точное значение стоимости лучше узнавать непосредственно в точках приема металлолома, так как на нее влияет много факторов:

- Значение котировок на Лондонской бирже черных металлов. Именно ее выбирают за основу стоимости большинство российских металлоприёмщиков.

- Соотношения потребительского спроса и предложения в Вашем регионе. Здесь также сказывается удаленность от крупных металлоперерабатывающих заводов.

- Процент содержания вредных примесей в составе, особенно серы.

- Наличие следов ржавчины на поверхности лома.

- Габариты кусков лома.

- Вид профиля: шестигранник, лист, квадрат, круг и прочее.

- Оплата по наличному или безналичному расчету. Как правило, пункты приема металлолома отдают предпочтение в покупке металла безналичным способом, за что делают соответствующую наценку.

- Вес поставки. Предпочтительные объемы составляют от 1000 килограмм.

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

Сварка стали 45. Практика

Если работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

по возможности следует класть швы вразнобой с разных сторон изделия.

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Свойства материала

Механические свойства стали 45 определяют широкое распространение этого металла. Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

- Плотность стали 45 или удельный вес составляет 7826 кг/м3. За счет этого обеспечивается невысокий показатель веса получаемых изделий, однако легкими их не назовешь. Плотность может несущественно отличаться в зависимости от химического состава.

- К отпускной хрупкости структура не склонна. Сталь 45, характеристики которой можно назвать универсальным предложением, очень часто подвергается закалке, за счет которой существенно повышается твердость поверхности.

- Очень часто проводится поставка заготовок после термической обработки. Она существенно повышает твердость поверхности. Этот момент также определяет то, что твердость стали 45 в состоянии поставки может варьировать в достаточно большом диапазоне. Как правило, твердость выдерживается на уровне 10-1 HB, который соответствует 170 МПа.

- Сталь марки 45 относится к трудносвариваемым металлам, что определяет сложности при проведении сварочных работ. Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

- Довольно часто проводится ковка. Она проводится при температуре 1250 градусов Цельсия, в конце показатель составляет 700 градусов Цельсия.

- Предел прочности и модуль упругости могут варьировать в достаточно большом диапазоне. Все зависит от того, какова температура нагрева поверхности. Предел текучести стали определяет то, насколько она проста при литье различных заготовок.

Свойства сплава Ст 45

В целом можно сказать, что металл подходит для применения при изготовлении различных изделий. В большинстве случаев проводится термическая обработка, которая позволяет существенно увеличить эксплуатационные характеристики. Стоит учитывать, что только при выдерживании температурного режима можно обеспечить условия для правильного перестроения кристаллической решетки.