Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

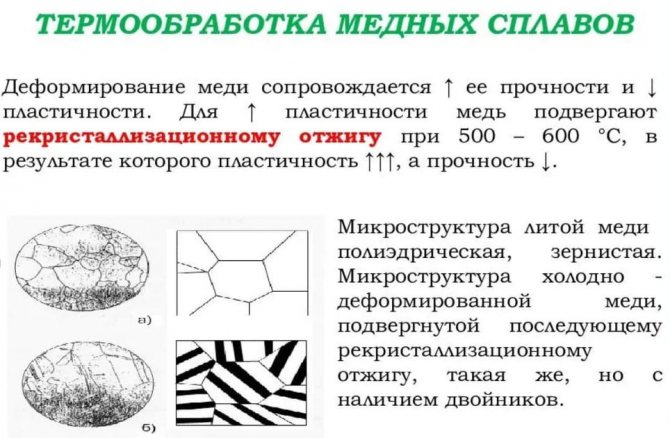

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

Область применения принципов нормализации

В принципе, методика нормализации подходит для объектов справочники и документы. Принципы проектирования регистров выходят за рамки данной статьи. Одно могу сказать точно — наличие в конфигурации свыше 50 регистров накопления свидетельствует об отсутствии концептуальной целостности в частности и об отсутствии модели учета как таковой. К сожалению, а может быть к счастью здесь просто не паханое поле.

Первая нормальная форма, без первичного ключа хорошо подходит для обсуждения и фиксации требований с заказчиков. Обычно заказчик легко идет на обсуждение задач в формате первой нормальной формы, тем более, что экселевская обработка таких данных естественным образом справляется с сортировкой и автофильтрацией.

Третья нормальная форма хороша для общения между архитекторами, консультантами и программистами. По крайней мере, умение читать структуру базы данных и видеть её ограничения позволяет согласовать приемлемое решение с учетом текущего момента.

Криогенная обработка

Мартенситная составляющая в структуре большинства сталей и сплавов может появиться не только при повышенной, но и при пониженной температуре. Технология обработки холодом выгодно отличается от традиционных технологий термической обработки следующим:

В результате криогенной обработки количество остаточного аустенита в сталях снижается

Это стабилизирует размеры деталей (что особо важно для высокоточного инструмента), повышаеттеплопроводность и магнитные свойства, увеличивает итоговую прочность изделия.

Отпадает потребность в последующем отпуске. Это сокращает длительность производственного цикла, что обычно сопровождает все остальные виды термической обработки.

Для быстрорежущих сталей (из которых изготавливается высокостойкая инструментальная оснастка дляметаллорежущего и штамповочного оборудования) обработка холодом – единственный способ увеличить твёрдость, не потеряв при этом в показателях упругости.

Детали после криогенной обработки лучше поддаются полированию и шлифовке, что снижает коэффициент трения при функционировании таких деталей и повышает их износостойкость.

Режимы криогенной обработки зависят от марки сталей/сплавов, и колеблются в диапазоне -60…-140С. Обычно криогенную обработку ведут при циклическом сочетании периодов глубокого охлаждения с периодами старения – выдержки при менее низких температурах. При сочетании циклов нагрева и охлаждения полный распад остаточного аустенита достигается за 4…7 часов (большие значения – для высоколегированных сталей).

Особый вид термообработки представляют процессы химико-термической обработки. Их задачей является формирование в поверхностной микроструктуре карбидов и нитридов – соединений, существенно увеличивающих микротвёрдость деталей, и создающих в них остаточные напряжения сжатия. Такие изделия показывают особо высокую стойкость при знакопеременных нагрузках.

Цементация стали

Цементацией называют процесс, позволяющий насытить стальную конструкцию углеродом. Сердцевина остается мягкой, однако, благодаря слою покрытия прочность поверхности повышается. В процессе использования такие детали не подвергаются воздействию извне, не деформируются от ударов и не стираются.

Цементации подвергают элементы, выполненные из углеродистой либо легированной стали, содержание углерода в которой не менее 0,08% и не более 0,35%. Для цементации используют составы, богатые углеродом. Их называют карбюризаторами. Такие составы могут быть жидкими, твердыми и даже газообразными.

Цементация сталей происходит через нагрев деталей, предварительно упакованных в изготовленные из железа ящики, туда же помещается карбюризатор. Твердое вещество состоит из 70% древесного угля, 20–25% углекислого бария, а оставшаяся часть – углекислый кальций (3–5%).

Цементация осуществляется при температуре в 920–930 ОС, этот показатель позволяет сделать процесс максимально быстрым. Обогащение слоя стали происходит, когда частицы угля соприкасаются с поверхностью элемента. Передатчик углерода в данной ситуации – газовая среда. Правильно организованная цементация поверхностного слоя стальной детали продолжается от 5 до 14–15 часов.

Цементации в жидкой среде принято подвергать изделия небольшого размера, выполненные из углеродистой или легированной стали. Их на некоторое время опускают в соляные ванны, которые содержат расплавленные вещества:

- соду;

- поваренную соль;

- карбид кремния.

Схема цементации стали

Газовая цементация

Суть газовой цементации в том, что деталь из легированной стали сначала необходимо нагреть, а затем прокалить в печи, температура в которой составляет от 920 до 950 ОС. В камеру печи на протяжении всего периода цементации подают газ с содержанием метана.

При использовании данного метода продолжительность цементации стальной детали уменьшается в несколько раз. Так, глубина слоя цементирования в 1,2 м может быть зафиксирована уже после 4–5 часов нахождения детали в газовой камере.

Газовая цементация сталей обладает явными преимуществами по сравнению с первыми двумя способами:

- возможность регулировки процесса посредством изменения количественного и качественного состава газа;

- отсутствие габаритного оборудования;

- относительная чистота процесса, отсутствие угольной пыли;

- возможность проводить закалку стали непосредственно в камере печи.

Газовая цементация достаточно экономична в сравнении с использованием твердых и жидких карбюризаторов.

Отличия нормализации от классического полного отжига

Кроме классического отжига и нормализации используются другие виды термообработки металла:

- Закалка, придает стали такие же характеристики, что и нормализация. Но детали, обработанные таким способом, отличаются пониженной ударной вязкостью и хрупкостью.

- Отпуск применяется после предыдущего процесса с целью снижения напряжений и снижения хрупкости.

- Дисперсионное твердение – заключительная обработка, применяющаяся для повышения прочности стали.

- Криогенная обработка чаще всего используется для закаленной углеродистой стали. Благодаря ей структура металла получается равномерной и твердой.

Нормализация – это процесс, при котором сталь нагревается до аустенитного состояния при показателях температуры на 30-50 градусов больше Ac3. При этом процесс охлаждения происходит на открытом воздухе.

Классический полный отжиг стали более длительный процесс, при котором металл достаточно долго нагревают и медленно охлаждают. Этот способ обработки стали считается менее производительным и более затратным. Чаще всего используют при более 0,4% углерода в составе стали.

Нормализация происходит гораздо быстрее, что позволяет охватить большее количество деталей. При этом сталь становится более прочной и твердой, чем после полного отжига.

Нюансы и этапы нормализации

Термообработка металла Есть несколько разновидностей термической обработки, но нормализацию используют чаще, так как она имеет гораздо больше преимуществ по сравнению с другими.

Оборудование и материалы

Для нормализации металла используют специальные печи для отжига и закалки. Иногда применяют установки с газовым нагревом. Такие системы имеют следующую комплектацию:

- герметичная камера, в которой находятся заготовки;

- нагревательные элементы (горелки) прямого или косвенного нагрева, предназначенные для повышения температуры в установке;

- запорно-регулирующие устройства;

- модули управления мощностью – импульсные, пропорциональные или комбинированные;

- термоизоляционная защита.

Нагревательная система в агрегатах с косвенным методом нагрева может быть устроена по разным принципам. В газовых печах нагрев чаще всего реализуют через воздушное пространство, при этом горелку помещают в центре камеры.

Проведение процесса

Охлаждение стали При нормализации деталь подвергается нагреванию до определенной температуры, некоторое время оставляют в ней и затем охлаждают. Какие показатели будут использоваться для нагрева, зависит от марки стали.

Значимую роль в нормализации металла играет его правильное охлаждение

При этом интенсивность играет немаловажное значение. Быстрое охлаждение приводит к увеличению прочности и твердости металла, тогда как при медленном, он теряет эти характеристики

Правильно проведенная нормализация металла изменяет микроструктуру стальных сплавов.

Длительность

Время выдержки зависит от толщины детали. Так было установлено, что для получения однородной структуры пластины в 25 мм потребуется 1 час.

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Принципы нормализации

Как и другие технологии термообработки, нормализация может быть как промежуточной, так и окончательной операцией по улучшению структуры стали. Чаще всего она используется в первом случае, в качестве окончательной процедуры нормализация преимущественно используется при производстве сортового проката вроде рельс, швеллеров и не только.

Ключевая особенность нормализации заключается в том, что сталь нагревается до температуры, которая на 30−50 градусов превышает верхние критические показатели, а также производят выдержку и охлаждение материала.

Та или иная температура выбирается в зависимости от типа материала. Заэвтектоидные материалы нормализуются при температуре между точками Ас 1 и Ас 3, а вот доэвтектоидные — при температуре выше Ас 3. В итоге материалы первого типа получают одинаковую твердость, поскольку в раствор переходит углерод в одинаковом количестве, также в одинаковом количестве фиксирует аустенит. Структура включает в себя цемент и мартенсит.

Благодаря такому составу увеличивается износостойкость и твердость заэвтектоидного материала. Если высокоуглеродистая сталь нагреется больше Ас 3, то увеличится рост зерен аустенита и, соответственно, повысятся внутренние напряжения. Также увеличится концентрация углерода, в итоге температура мартенситного превращения снизится. В итоге материал становится менее прочным и твердым и поддается изменению.

А доэвтектоидная сталь при нагреве свыше критического показателя становится очень вязкой. Это объясняется тем, что в низкоуглеродистой стали образуется мелкозернистый аустенит. Этот компонент после охлаждения преобразуется в мелкокристаллический мартенсит. Температурные показатели в промежутке между Ас 1 и Ас 3 нельзя применять для обработки, поскольку в таком случае структура доэвтектоидной стали получает феррит, что снижает после нормализации ее твердость, а после отпуска — и механические свойства.

От степени гомогенизации структуры материала зависит время выдержки. Нормативным показателем является час выдержки из расчета на 25 мм толщины. Интенсивность охлаждения в той или иной мере определяет размеры пластин и количество перлита.

Эти величины — взаимозависимы. Еще больше перлита будет формироваться с повышением интенсивности охлаждения, сокращается расстояние между пластинами и их толщина. Все это повышает твердость и прочность нормализованного материала. Вследствие низкой интенсивности охлаждения образуется материал с меньшей твердостью и прочностью.

Если обрабатываются предметы с большими перепадами сечения, то нужно снижать термическое напряжение, чтобы не допустить коробления во время нагрева или охлаждения. Также перед началом работы их следует нагреть в соляной ванне.

Во время снижения температуры изделия до нижней критической точки можно охлаждение ускорять посредством помещения его в воду или масло.

Закалка

Это термическая обработка стали, благодаря которой происходит повышение ее прочности, износостойкости, твердости, предела упругости, а также снижение пластичных свойств. Технология закалки состоит из нагрева до определенной температуры (примерно 850-900 ºС), выдержки и резкого охлаждения, благодаря которому эти свойства и достигаются. Закалка является самым распространенным способом улучшения физико-механических свойств сплава. Виды термической обработки стали: с полиморфным превращением и без такового.

Закалку с полиморфным превращением используют для сталей, в составе которых присутствует элемент, способный к полиморфным преобразованиям.

Сплав нагревается до температуры изменения кристаллической решетки полиморфного элемента. В результате нагревания увеличивается растворимость легирующего компонента. При понижении температуры тип решетки изменяется в обратную сторону, но поскольку оно происходит с большой скоростью, в сплаве остается избыточная концентрация элемента с измененной решеткой. Так возникает неравновесная структура, являющаяся термодинамически неустойчивой. Игольчатая микроструктура стали, после термической обработки образовавшаяся в сплаве, называется мартенситом. Для снятия остаточных напряжений металл далее подвергают отпуску.

Закалка без полиморфных превращений применяется в случаях, когда один из компонентов сплава ограниченно растворяется в другом. При нагревании сплава выше линии солидус произойдет растворение компонента. А при быстром охлаждении вторичная фаза не успеет вернуться в исходное состояние, т.к. для возникновения границы раздела фаз, образования исходной решетки и процесса диффузии недостаточно времени. В итоге возникает метастабильный твердый раствор с избыточным содержанием компонента. Процесс приводит к увеличению пластичности металла. Термодинамическая устойчивость достигается в процессе самопроизвольного либо термического старения.

Поскольку режимы термической обработки стали закалкой имеют такой важный решающий параметр, как скорость охлаждения, следует упомянуть среды, в которых процесс происходит (воздух, вода, инертные газы, масло, водные растворы солей).

Скорость охлаждения стали водой в 6 раз выше при температуре 600 ºС и в 28 раз при 200 ºС (в сравнении с техническим маслом). Ее применяют для охлаждения углеродистых сплавов с высокой критической скоростью закалки. Недостатком воды является достаточно большая скорость охлаждения в областях возникновения мартенсита (200-300 ºС), что может привести к образованию трещин. Соли добавляют в воду для увеличения ее закаливающей способности. Таким образом происходит, например, термическая обработка стали 45.

Сплавы с незначительной критической скоростью закалки, которыми являются легированные, охлаждают с помощью масла. Его использование ограничивается легкой воспламеняемостью и способностью пригорать к поверхности деталей. Ответственные детали из углеродистой стали охлаждают в двух средах: воде и масле.

Мартенситные стали, на которых не должно быть оксидной пленки, например, используемые для медицинского оборудования, охлаждают в разряженной атмосфере или на воздухе.

Для того чтобы превратить остаточный аустенит, придающий стали хрупкость, в мартенсит, применяют дополнительное охлаждение.

С этой целью детали помещают в холодильник с температурой -40 – -100ºС либо покрывают смесью углекислоты с ацетоном. Специальная дополнительная обработка низкими температурами способствует повышению твердости режущих инструментов, материалом которых является легированная сталь, стабилизации размерных параметров высокоточных деталей, увеличению магнитных качеств металла.

Для некоторых деталей, например, валов, кулачков, осей, шестерен, пальцев для муфт, работающих на истирание, используют поверхностную закалку. В этом случае образуется износостойкое покрытие детали, сердцевина которой – вязкая, с повышенной усталостной прочностью. Для того чтобы произвести такую закалку, используют токи высокой частоты, образуемые трансформатором от специального генератора. Они нагревают поверхность детали, охватываемую индуктором. Затем деталь охлаждается на воздухе. Толщина поверхностного слоя, подвергнутого закалке, может варьироваться от 1 до 10 мм.

Особенности термообработки цветных сплавов

Большинство сплавов можно подвергать двум видам термообработки – закалке и старению. Последняя разновидность представляет собой отпуск, проводимый при температурах 120…2000С, с охлаждением при комнатной температуре (естественное старение) или с подачей воздушной струи (искусственное старение).

Однако существует большой разброс между многими комбинациями металлов и цветных сплавов по скорости деформационного упрочнения, что затрудняет систематизацию процессов термообработки цветных сплавов.

Основные особенности:

- Сплавы системы «медь-никель» эффективно поддаются механо-термической обработке, при которой структура становится мелкозернистой, но твёрдость повышается.

- Все виды цветных сплавов поддаются отжигу, при этом тип нагрева не имеет значения, поскольку интенсивность окалинообразования невысока. Меньшее влияние на эффективность отжига оказывает время, чем температура.

- Закалка цветных сплавов значительно менее эффективна. За исключением титана, широко используемые сплавы алюминия, меди и магния не являются аллотропными; таким образом, они не реагируют так же, как стали, при своём нагревании и охлаждении.

- Многие сплавы типа бронз термообработке вообще не поддаются, поскольку для этих сплавов твердые растворы, образующиеся при повышенной температуре, остаются полностью стабильными при комнатной температуре или ниже.

- Температурные и временные циклы термообработки охватывают широкий диапазон, который зависит не только от состава сплава, но и от того, находится ли сплав в деформируемом или литом состоянии.

Цветные металлы редко подвергаются предварительному нагреву, поскольку он приводит к увеличению размера зерна и ухудшает структуру сплава.

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Нормализация стали

Нормализацией называется вид термической обработки стали, при котором ее нагревают на 30-50 градусов выше критических температур Ас3 или Асm, а затем после выдержки при таких температурах охлаждают на воздухе. Ас3 и Асm – критические температуры, полученные при нагревании изделий. При температуре Ас3 происходит окончание фазы превращения феррита в аустенит и образование однородной структуры аустенита. Значение температуры Асm соответствует началу выделения вторичного цементита из аустенита при охлаждении или концу растворения вторичного цементита в аустените при нагревании. Аустенит представляет собой твердый раствор углерода (до 2%) и других примесей в гамма-железе. Феррит – это почти чистое железо, содержащее небольшое количество атомов углерода и других примесей. Цементит является химическим соединением железа и углерода. В стали почти весь углерод содержится в виде цементита.

Нормализация

применяется для исправления структуры перегретой стали, снятия внутренних механических напряжений, разрушения карбидной сетки, улучшения обрабатываемости конструкционных низколегированных и малоуглеродистых сталей, а также как предварительная операция для увеличения глубины прокаливаемости углеродистых и инструментальных сталей.

От отжига нормализация стали отличается более быстрым (приблизительно в два раза) охлаждением изделия. Процесс нормализации является в материальном отношении более выгодной (дешевой) операцией по сравнению с отжигом. В технологическом процессе печь используется только для нагревания и выдержки изделия при температуре нагрева, а охлаждение происходит вне печи. Отжиг в ряде случаев выгодно заменять нормализацией, т. к. нормализация способствует ускорению процесса термообработки. Однако, применять нормализацию стали не всегда представляется возможным потому, что у некоторых марок сталей после нее твердость будет более высокой, чем при отжиге. Изделия из стали с низким содержанием углерода рекомендуется подвергать технологическому процессу нормализации, т. к. их механические свойствах после нормализации и отжига практически идентичны. Нормализацию изделий из стали, содержащей более 0,4% углерода в химическом составе, выполнять не рекомендуется по той причине, что после этого процесса у них остается повышенная твердость. Такую сталь лучше подвергать отжигу. Но на практике изделия из этих сталей все-таки подвергают нормализации с последующим высоким отпуском при температурах 650-700 градусов для понижения твердости.

Товары каталога:

| Ось мебельная чертеж (ГОСТ) 7811-7109 |

| Круги отрезные по металлу |

| Заклепка ГОСТ 10299, ГОСТ 10300, ГОСТ 10301 |

| Гвоздь винтовой чертеж (ГОСТ) 7811-7335 винт до шляпки |

| Гайка низкая DIN 936 |

| Твитнуть |

comments powered by Disqus

Назначение

Нормализация стали имеет разные функции кроме усиления ее твердости. В некоторых случаях нормализацию проводят с обратной целью для понижения прочности и ударной вязкости.

К основным целям нормализации металла относятся:

- Получение результата нивелирования напряжений. После проработки у стали появляются дополнительные параметры, что позволяет легче обрабатывать ее разными способами.

- Уменьшение разнозернистости и полосчатости структуры. В этом случае нормализации подвергаются предметы после ковки или проведения прокатки с использованием метода давления.

- Снижение риска деформации деталей, имеющих перепады по сечению резкого характера или конфигурацию сложной формы.

- Изменение крупнозернистой структуры стали на мелкозернистую. Нормализация помогает удалить в заэвтектоидной стали сетку вторичного цемента, улучшает ее способность к обработке и закалке.

Данная методика используется для подготовки металла к термической обработке завершающего этапа технологического процесса.