Какие различают марки алюминия

Придание металлу определенных свойств, усиление его характеристик возможно за счет легирования его различными химическими элементами, такими как магний, медь, цинк, кремний, марганец.

Существуют разные марки алюминия, отвечающие определенным стандартам, к примеру, «АД0» по ГОСТу 4784-97. Во избежание путаницы классификация включает высокочастотные металлы.

Алюминий может быть следующих марок:

- Первичный («А5», «А95», «А7Е»).

- Технический («АД1», «АД000», «АДС»).

- Деформируемый («АМг2», «Д1»).

- Литейный («ВАЛ10М», «АК12пч»).

- Для раскисления стали («АВ86», «АВ97Ф»).

Помимо перечисленных марок алюминия, отдельно выделяют его соединения, с помощью которых создают сплавы с золотом, серебром, платиной, прочими драгоценными металлами. Такие соединения называют лигатурами.

Группы сплавов

Существует несколько групп силумина, связанных с его применением:

- Эвтектический. Его маркировка АК12, относится к литейным сплавам, содержит 12% кремния. Для него характерна стойкость к коррозии, небольшая литейная усадка, значительная твердость, герметичность. Применяется для отливки аппаратуры, деталей техники, приборов сложной формы. Из-за хрупкости не рекомендуется отливать ответственные детали для работы под нагрузкой.

- Доэвтектический. Маркируется АК9ч, имеет высокие литейные технологические свойства, коррозийную стойкость и механическую прочность. Применяется для изготовления сложных деталей крупного и среднего размера. Сохраняет свойства при температуре до 200 градусов по Цельсию. Крупногабаритные детали из него работают под большой нагрузкой.

- Заэвтектический. Высоколегированный сплав АК21М2 отличается высокой жаропрочностью и износоустойчивостью. Используется для изготовления фасонных отливок. Идет для изготовления поршней, работающих в среде повышенных температур.

Основные свойства

По свойствам его часто сравнивают со сталью (нержавеющей). Следует отметить, что он по сравнению с последней имеет меньший удельный вес. Силумины – это сплавы алюминия с кремнием. Обладают следующими свойствами:

- удельной прочностью. Показатели сплава и сталей близки по значениям, но, учитывая, что вес силумина меньше, конструкции из него выигрышнее;

- устойчивостью к износу;

- антикоррозийностью. На поверхности металла образуется защитная пленка, которая оберегает его от негативного влияния окружающей среды;

- низким удельным весом, равным 2,8 г/см3;

- пластичностью. При заливке в формы из сплава получают детали, имеющие сложные конфигурации. Благодаря хорошей жидкотекучести процесс литья удешевляется;

- невысокой температурой плавления. Она равна примерно 600 градусов по Цельсию, что значительно ниже, чем температура плавления стали. Это свойство также оказывает влияние на литье и удешевляет стоимость проводимых работ;

- доступной ценой.

Перечисленные свойства силумина (сплава) показывают, что этот материал выгодно использовать при производстве различных изделий. Следует, однако, отметить, что он обладает повышенной хрупкостью. При падении деталь, изготовленная из силумина, может треснуть.

Характеристика сплава

В различных областях промышленности наряду с высокопрочными сплавами на основе чёрных металлов (сталь, чугун) широко используются лёгкие соединения на основе алюминия и кремния — силумины. Они отличаются большей прочностью и износостойкостью в сравнении с чистым алюминием, но несколько уступают соединениям алюминия с медью.

Один из наиболее распространённых сплавов алюминия с кремнием – АК12. Он относится к категории литейных.

АК12 по свойствам можно разделить на три группы:

Физические

- удельная теплоёмкость – 838 Дж/(кг*град);

- модуль упругости – 0,7 Мпа;

- плотность – 2650 кг/м3;

- коэффициент температурного расширения – 21,1 1/Град;

- удельное электрическое сопротивление – 54,8 Ом*м.

Механические

- твёрдость по Бринеллю – НВ 10-1=50 МПа;

- временное сопротивление разрыву при литье в кокиль или под давлением – 147-157МПа;

- относительное удлинение при литье в кокиль – 2-3%;

- относительное удлинение при литье под давлением – 1-2%.

Литейно-технологические

коэффициент линейной усадки – 0,8%.

Силумин герметичен и очень устойчив к коррозии. У сплава АК12, применяющегося в морской воде, доля меди в соответствии с требованиями стандарта не должна превышать 0,3%. Отличные антикоррозионные свойства сплав проявляет и в других средах:

- слабокислой;

- щелочной;

- в условиях высокой влажности.

К отрицательным свойствам сплава АК12 следует отнести следующие: — хрупкость при механической обработке.

- высокий показатель пористости;

- крупнозернистая эвтектическая структура отливок;

- невысокий порог физических нагрузок.

Достичь увеличения прочности путём термообработки (закалки) отливок сплава невозможно.

Стоимость

Что же касается цены на данный материал, она достаточно невысока, около 80 рублей за 1 кг. сплава. А вот цены на товары из этого сплава уже на порядок выше, но так же достаточно недорогие, если сравнивать с товарами из чистого металла.

19.02.2020 1772

перейти к разделам

Бюст Пушкина А. С.

Старинный бюст Пушкина А.С. эпохи СССР. Предмет небольшого размера. Имеет явные следы времени, потертости, вмятины, царапины. Этот бюст Пушкина являет… 1425 ₽ 1500 ₽

Бюст Гагарина Ю. А.

Бюст первого человека в космосе — Юрия Алексеевича Гагарина. Ю.А. Гагарин — советский летчик-космонавт, герой Советского Союза, 12 апреля 1961 года ст… 0 ₽

Спеченные сплавы на основе алюминия

Деформируемый жаропрочный сплав из спеченного алюминиевого порошка (САП) получают путем прессования и спекания алюминиевого порошка при 500—600° с

Из полученных брикетов изготовляют листы прутки трубы, профили и другие полуфабрикаты Плотность САП 2,7 г/см3. Он хорошо сваривается, легко обрабатывается резанием и обладает высокой коррозионной стойкостью

По жаропрочности САП превосходит алюминиевые сплавы при 300—500° С и выше Это объясняется наличием окиси алюминия Аl2Оз . С увеличением окиси алюминия в различных марках САП жаропрочность возрастает, а пластичность несколько уменьшается

Детали из САП длительно работают до 300—550° С и кратковременно до 700—1100° С. САП рекомендуется применять также для деталей, работающих в тяжелых коррозионных условиях

Спеченные алюминиевые сплавы (САС) получают путем горячего брикетирования и последующего прессования при 500°С смесей порошков алюминия с другими элементами.

В САС 1 добавляют 25—30% Si и 5—7% Ni а в САС 4 10—15% Si и 17—25% SiC Сплавы САС обладают низким коэффициентом линейного расширения и применяются для изготовления приборов

Разработаны сплавы САС Д16, САС В96 по своим свойствам подобные сплавам Д16 и В96 но не имеющие технологических дефектов связанных с литьем (окисных и шлаковых включений ликвационных зон) и обработкой давлением (анизотропии свойств)

Состав и свойства спеченных сплавов и порошков САС 1 содержит 6—9% Аl2О3 σв=280 Н/мм2, δ=5%, σв = 40 Н/мм2 при 500°С

САП2 содержит 9 —13% Аl2O3 σв=320 Н/мм2 δ=4% при 500° С σв = 100 Н/мм2,

САП3 содержит 13 —18% Al2O3 σв = 400 Н/мм2 δ=3%, при 500° С σв-= 130 Н/мм2,

САП4 содержит 18—22% Аl2O3> σв = 450 Н/мм2, δ = 15% при 500° С σв = = 130 Н/мм2

Описание, особенности и применение сплавов АК12, АК12ч, АК12пч, АК12оч

Сплавы представляют собой алюминий с добавлением 10–13 % кремния, выполняющего легирующие функции. В зависимости от марки, данные сплавы имеют четкие ограничения по содержанию железа, марганца, кальция, титана, меди, цинка.

Пониженная температура литья способствует уменьшению производственных затрат при производстве деталей. Благодаря содержанию в составе кремниевых добавок, сплавы серии АК12 имеет малую плотность, повышенную текучесть, минимальную линейную усадку. Сплавы не склонны к образованию трещин при литье и хорошо поддаются сварке

Силумины АК12, АК12Ч, АК12ПЧ, АК12ОЧ широко востребованы в машиностроении (теплообменники, насосное оборудование, переходники, элементы трубопроводной арматуры),

при изготовлении герметичных отливок сложной формы, при изготовлении изделий для пищевой промышленности и других целей.

| Марка | Форма | Состав | Маркировка | Стандарт | Цена, долл./тн., без НДС |

| АК12 | Вафельный слиток Размер 400*200*40 мм Вес 5-7 кг | Al-84,3-90 % Si 10-13% | Полоса белая, Полоса зеленая Полоса зеленая | ГОСТ 1583-93 ТУ Заказчика G-AlSi12 | По запросу |

| АК12ч | Вафельный слиток Размер 400*200*40 мм Вес 5-7 кг | Al-85,8-90 % Si-10-13% | ГОСТ 1583-93 ТУ Заказчика | По запросу | |

| АК12пч | Вафельный слиток Размер 400*200*40 мм Вес 5-7 кг | Al-86,3-90 % , Si 10-13% | ГОСТ 1583-93 ТУ Заказчика | По запросу | |

| АК12оч | Вафельный слиток Размер 400*200*40 мм Вес 5-7 кг | Al-86,6-90 %, Si 10-13% | ГОСТ 1583-93 ТУ Заказчика | По запросу |

Примеси, изменение химсостава — по согласованию сторон

- многолетний опыт;

- квалифицированный персонал;

- сотрудничество с проверенными поставщиками сырья;

- возможность получить квалифицированную консультацию при заказе АК12, а также других сплавов и лигатур;

- собственная лаборатория, оснащенная всем необходимым оборудованием для тщательного анализа.

Источник

Свойства сплавов алюминия с кремнием, медью, магнием и цинком

В таблице представлены состав и следующие теплофизические свойства алюминиевых сплавов:

- плотность сплавов, кг/м3;

- коэффициент теплопроводности, Вт/(м·°С);

- коэффициент линейного теплового расширения, 1/град;

- коррозионная устойчивость в воде и на воздухе;

- температура изменения прочности.

Плотность, теплопроводность и коэффициент линейного теплового расширения сплавов представлены в зависимости от температуры в интервале от 500 до 660°С. Плотность алюминиевых сплавов с кремнием и цинком наиболее высока. Из легких сплавов можно отметить сплавы, содержащие магний.

Следует отметить, что наибольшей коррозионной устойчивостью в воде и на воздухе обладают алюминиевые сплавы с высоким содержанием меди — они устойчивы к коррозии до температуры 200…250°С. Такие сплавы также обладают высокими прочностными характеристиками.

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе. Смеси с алюминием распространены в разных сферах промышленности. Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов. Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.

Марки первичного алюминия

Примером этой группы можно назвать первичный алюминий марки «А5». Для его получения используется обогащенный глинозем. Встретить металл в чистом виде в природе невозможно, поскольку он обладает высокой химической активностью.

При взаимодействии с другими элементами металл образует бокситы, нефелины и алуниты. Впоследствии эти руды используются для получения глинозема, а затем путем определенных химико-физических реакций – чистого алюминия.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Требования, которым должны соответствовать марки первичного алюминия, установлены в ГОСТе 11069. Отметки об отнесении металла к определенному классу представляют собой вертикальные и горизонтальные полосы, наносимые на заготовки несмываемой краской определенных цветов. Первичный алюминий используется в ведущих промышленных областях, по большей части в тех, где необходимы повышенные технические характеристики сырья.

Композиционные материалы на основе алюминия

Композиционными называют сложные материалы в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые друг в друге компоненты. Они имеют высокие прочность сопротивление хрупкому разрушению, жаропрочность, модель упругости и термическую стабильность свойств. Волокнистые и дисперсионно-упрочненные наполнители. По форме наполнителя композиционные материалы разделяют на волокнистые и дисперсионно упрочненные. Первые упрочняются волокнами или нитевидными кристаллами тугоплавких соединений и элементов (Аl2O3, SiC С, В и др), а также тонкой микронной вольфрамовой или прочной стальной проволокой. Вторые упрочняются наполнителями из тонкодисперсных тугоплавких частиц оксидов карбидов, боридов, нитридов

Сплав ВКА-1 —композиционный материал на основе алюминия и его сплавов. Модуль упругости, предел прочности и выносливости до температур 500 С в композиционных материалах в 2—3 раза выше, чем у обычных алюминиевые сплавов

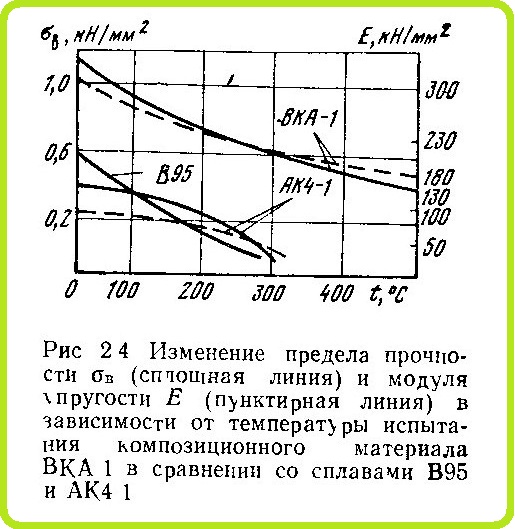

На рис 2.4 показана зависимость модуля упругости и предела прочности от температуры испытания композиционного материала ВКА 1 на алюминиевой основе, упрочненного высокомодульными непрерывными волокнами бора, в сравнении с высокопрочным сплавом В95 и жаропрочным алюминиевым сплавом АК4 1. Сплав ВКА-1 содержит 50% волокон бора диаметром 100 мкм с σв = 2500—3500 Н/чм2 и Е = 400 кН/мм2, что обеспечивает ему при 20° С σв = 1000—1200 Н/мм2, а при 400° С σв = 600 Н/мм2 (как у сплава В95 при комнатной температуре) . Плотность ВКА 1 2,65 г/см3, а удельная прочность σb/y=41, т. е выше чем у высокопрочных сталей и титановых сплавов.

Замена сплава В95 при изготовлении лонжерона крыла самолета на титановый сплав с подкрепляющими элементами из сплава ВКА 1 увеличивает его жесткость на 45% и дает экономию в весе около 42%. К тому же дисперсионно упрочненные сплавы не имеют анизотропии свойств, как волокнистые композиционные материалы.

Где применяют силумин

Популярность применения силумина на сегодняшний день наиболее высока в области машиностроения и авиастроения. И это не удивительно, так как материал легкий и прочный. Самолетам он облегчает подъем, а для машин это влияет на стоимость: чем больше вес, тем меньше цена.

Из него производятся такие запчасти, как поршни, двигатели, корпусные детали и цилиндры. Часто слав применяется в производстве орудия, к примеру, пневматических винтовок, в том числе коробок для стволов и практически всех узлов этого оружия. В современном исполнении оружие из силумина при обращении легкое и удобное. Основной недостаток конструктивных элементов – это хрупкость материала, то есть при любом незначительном ударе изделие может дать трещину или сломаться. Кастрюли из силумина легкие, но, опять же, хрупкие.

Силумин, применениекоторого стало популярно для газотурбинных генераторов, состоящих из пластинчатых теплообменников – отличное решение для оснащения систем энергообеспечения. Температура плавления позволяет использовать материал для этих изделий.

Химический состав.

АК12 – литейный сплав, который по действующим стандартам ГОСТ 1583-93 содержит до 90% алюминия, легируемого кремнием. Плюс ко всему в его состав входят малые добавки марганца, титана, никеля и других элементов.

Примечание: Al — основа; процентное содержание Al дано приблизительно.

Такой высокий процент кремния – 10-13 %, содержащийся в сплаве АК12, обеспечивает его отличную жидкотекучесть и литейные качества, позволяя понижать температуру литья и продлевать срок службы отливки. Небольшие добавки различных металлов, вводимые в состав сплава АК1, значительно повышают его эксплуатационные характеристики.

В частности, марганец не только увеличивает термическую прочность, но и препятствует приставанию отливаемых деталей к стенкам форм, а также связывает примеси железа и уменьшает его вредное влияние не качество материала. Добавки титана, приводящие к измельчению зерна, также положительно влияют на литейность и механическую обрабатываемость сплава.

Свойства нормальных силуминов

Первая группа силуминов из алюминия — это эвтектические. Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Также важно отметить, что при литье этой группы сплавов, к ней могут быть предъявлены такие требования, как удлинение микроструктуры. Чтобы выполнить это требование, необходимо при операции литья в кокиль или же в форму модифицировать силумин натрием

Читать также: Как наточить ножи машинки для стрижки волос

Также важно отметить, что высокой устойчивостью к воздействию на сплав агрессивной среды обладают только те, которые характеризуются высокой чистотой состава. Другими словами, в таких материалах должно быть минимальное содержание разнообразных примесей, таких как железо и прочие

Производство алюминия

В природе алюминий можно найти в составе горных пород. Самой насыщенной считается боксит. Производство этого металла можно разделить на несколько этапов:

- В первую очередь руда дробится и сушится.

- Получившаяся масса нагревается над паром.

- Обработанная смесь пересыпается в щелочь. Во время этого процесса из неё выделяются оксиды алюминия.

- Состав тщательно перемешивается.

- Далее получившийся глинозем подвергается действию электрического тока. Его сила доходит до 400 кА.

Последним этапом является отливка алюминия в формы. В этот момент в состав могут добавляться различные компоненты, которые изменяют его характеристики.

Марки и их свойства

Силумины выделяются малым удельным весом на фоне остальных сплавов и металлов. Плотность простых силуминов не превышает 2660 кг\м3.

Также они отличаются повышенными коррозионностойкими свойствами. Введение дополнительного процента магния и марганца только способствуют повышению этой характеристики.

Добавление меди в состав снижает его устойчивость к образованию коррозии. Так сплав АЛ5, содержащий 1,5% меди, является самой коррозионно-неустойчивой маркой по сравнению со всеми остальными силуминами.

Как уже было сказано выше, двухкомпонентные силумины значительно уступают по прочности легированным. Сплав АЛ2 после модификации имеет предел прочности на растяжение порядка 180 МПа. Предел текучести еще ниже и равен 80 МПа. Среди плюсов данной категории стоит отметить высокую пластичность. Относительное удельное растяжение его составляет 7%.

Также важным достоинством АЛ2 является низкий интервал кристаллизации. По этой причине отливки меньше подвержены к образованию усадочной пористости.

АЛ4 является более прочным силумином и относится к группе термически упрочняемых сплавов. Силумин отличается низким содержанием кремния (до 7%от состава) и повышенными литейными свойствами. Его склонность к усадочной раковине и пористости значительно ниже по сравнению с АЛ2, что позволяет его применять как материал для самых ответственных отливок. Предел прочности на разрыв силумина АЛ4 равен 260 МПа, а предел текучести 200 МПа.

Силумин АЛ9 не упрочняется ни модифицированием, ни искусственным старением. Его только закаливают. В производстве сплав получил широкое применение из-за оптимального соотношения пластичности, литейных характеристик и прочности. АЛ9 разрушаются при нагрузке свыше 200 МПа. Относительное удельное растяжение равно 6%.

АЛ5 не относится к группе жаропрочных сплавов, но превосходит все силумины устойчивостью к термической нагрузке. Предел прочности данной марки составляет 220 МПа. Пластичность его одна из наиболее низких. Относительное удельное растяжение равно 1%. Также, как уже было отмечено выше, наличие меди делает АЛ5 менее устойчивым к воздействию коррозии.

АЛ34 по сравнению со всеми вышеописанными марками имеет наилучшие механические характеристики. Предел прочности на растяжение составляет 330 МПа, что сравнимо со сталью Ст.3. Такая прочность обеспечивается содержанием дополнительного количества бериллия, магния и титана. Отливки из данных сплавов выделяются повышенной герметичностью.

Также стоит отметить, что на механические свойства отливок сильно влияет способ литья. Все вышеперечисленные значения прочности указаны для литья в песчаную форму. При литье в кокиль или под давлением предел прочности и текучести как правило выше на 20-30 единиц. Причина этому более повышенная скорость кристаллизации, которая приводит к размельчению внутренних структур.