Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это — крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Рейтинг: /5 —

голосов

С этим читают

Что такое квалитеты и параметры шероховатости?

Ни одна поверхность в мире не может быть идеально гладкой. Даже самые современные технологии допускают наличие определённой погрешности, представленные в виде неровностей поверхности. Их совокупности, если быть точнее.

Чем они меньше, тем материал:

- Прочнее;

- Плотнее;

- Более стоек к изнашиванию;

- Лучше выглядит.

Хотя, последний пункт – чистая эстетика. Но всё же, при оценке качества деталей необходимо учитывать все параметры.

Квалитет шероховатости, по большому счёту, определяет, насколько шершавой может быть поверхность готового изделия. Он задаёт максимальное значение, при котором конечный продукт всё ещё будет считаться качественным и правильно обработанным.

Чтобы не вдаваться в целую науку и не рассматривать сложные формулы, проще воспользоваться специально разработанными под это дело таблицами, которые содержат всего 3 столбца:

|

Вид обработки |

Спепень обработки |

Квалитет |

Найдя необходимые показатели, можно перейти к следующим таблицам, которые содержат допуски и минимальные размеры. Дело в том, что квалитет непосредственно связан с размерами изделия и допусками, определяющими точность. Самостоятельно разобраться в этом вопросе слишком сложно, но найти подходящие цифры в соответствующих столбцах – задание чуть проще.

Допустимая точность

Квалитет является мерой точности. Именно он определяет ту совокупность допусков, которая соответствует одному уровню точности:

- Допуском считаются все допустимые значения – от минимального до максимального;

- Чем больше допуск, тем ниже точность – возможен больший разброс показателей;

- Для разных типов деталей установлены разные квалитеты;

- Степень точности зависит от размеров изделия.

Самая высокотехнологичная аппаратура не способна сделать всё идеально, что уже говорить о том, что не все наши заводы оборудованы по последнему слову техники. Поэтому были разработаны нормы, позволяющие:

- Сократить финансовые затраты на производство;

- Увеличить скорость изготовления деталей;

- Сохранить качество на надлежащем уровне;

- Отказаться от «лишней» работы.

С появлением новых технологий все стандарты могут быть пересмотрены, так что лучше следить за всем этим делом.

Нужен специфический склад ума, чтоб именно понять, что же такое квалитет и как это работает. Не просто раз где-то прочитать и запомнить, а вникнуть и уяснить.

Роль и значение

Шероховатость играет важную роль в определении того, как реальный объект будет взаимодействовать с окружающей средой. В трибологии шероховатые поверхности обычно изнашиваются быстрее и имеют более высокие коэффициенты трения, чем гладкие. Шероховатость часто является хорошим предиктором характеристик механического компонента, поскольку неровности на поверхности могут образовывать места зарождения для трещин или коррозии. С другой стороны, шероховатость может способствовать адгезии. Вообще говоря, вместо масштабных дескрипторов, кросс-масштабные дескрипторы, такие как поверхностная фрактальность, обеспечивают более значимые предсказания механических взаимодействий на поверхностях, включая жесткость контакта и статическое трение. Шероховатость поверхности — это довольно сложный параметр, подробности о котором можно узнать ниже.

Канал ДНЕВНИК ПРОГРАММИСТА

Жизнь программиста и интересные обзоры всего. Подпишись, чтобы не пропустить новые видео.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т. д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2,5-0,16 мкм, Rz=10-0,8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2,5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т. д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2,5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5,0-1,25 мкм, Rz=20-6,3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0,63-0,08 мкм, Rz=3,2-0,4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

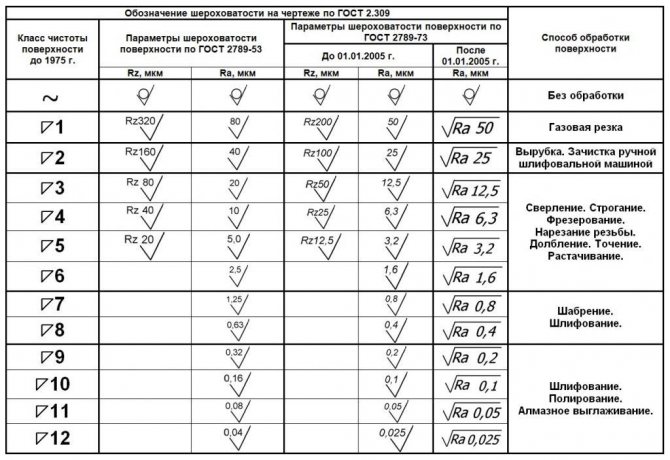

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

ГОСТ 2.309-73 Обозначение шероховатости поверхностей

1 файл 973.51 KB Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т. д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Шероховатость поверхности (чистота обработки). Основные понятия, обозначения на чертежах

Шероховатость поверхности (чистота обработки). Основные понятия, обозначения на чертежах.

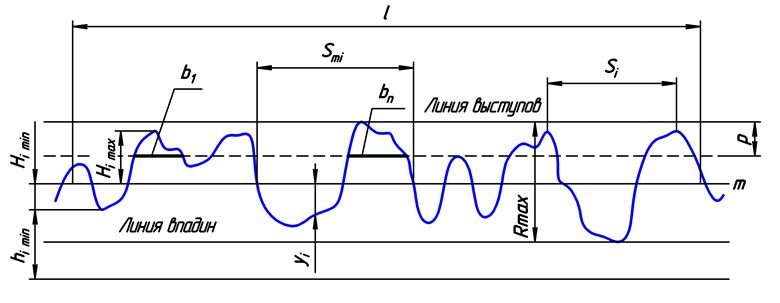

Базовая длина — длина базовой линии l, длина линиии, используемой для выделения неровностей.

Средняя линия — средняя линия профиля (m-на рисунке), линия, имеющая форму номинального профиля, с минимальным среднеквадратическим отклонением профиля, от этой линии и отсчитывают все числовые значения для шероховатости:

Рисунок. Профиль шероховатости поверхности и обозначения его характеристик. Средняя линия профиля — не обязательно прямая, см. определение выше.

Параметры шероховатости поверхности Ra, Rz, R max, Sm, S, tp описаны в табличке ниже:

| Условное обозначение параметра шероховатости | Наименование параметра шероховатости | Определение параметра шероховатости +См. рисунок выше |

| Ra | Среднее арифметическое отклонение профиля | Среднее арифметическое абсолютных значений (значений по модулю) отклонений профиля в пределах базовой длины. Интегральная величина. |

| Rz | Высота неровностей профиля по 10 точкам | Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. |

| Rmax | Наибольшая высота поверхностей профиля | Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. |

| Sm | Средний шаг неровностей профиля | Среднее арифметическое значение шага неровностей профиля в пределах базовой длины. |

| S | Средний шаг неровностей профиля по вершинам | Среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины. |

| tp | Относительная опорная длина профиля | Отношение опорной длины профиля к базовой длине, где «p» — значение уровня сечения профиля. |

Если Вам встретился класс шероховатости, то используйте таблицу ниже:

Таблица. Значения параметров Ra и Rz для указанных классов шероховатости (в теории — использование Ra предпочтительнее использования параметраRz).

| Класс шероховатости | Базовая длина l, мм | Ra предпочт., мкм | Ra допустимые, мкм | Rz, мкм |

| 1 | 8,0 | 50 | 80; 63; 40 | 320; 250; 200; 160 |

| 2 | 8,0 | 25 | 40; 32; 20 | 160; 125; 100; 80 |

| 3 | 8,0 | 12,5 | 20;16,0;10,0 | 80; 63; 50; 40 |

| 4 | 2,5 | 6,3 | 10,0;8,0;5,0 | 40; 32; 25; 20 |

| 5 | 2,5 | 3,2 | 5,0; 4,0; 2,5 | 20; 16; 12,5; 10,0 |

| 6 | 0,8 | 1,6 | 2,5; 2,0; 1,25 | 10,0; 8,0; 6,3 |

| 7 | 0,8 | 0,80 | 1,25; 1,00; 0,63 | 6,3; 5,0, 4,0; 3,2 |

| 8 | 0,8 | 0,40 | 0,63; 0,50; 0,32 | 3,2; 2,5; 2,0; 1,60 |

| 9 | 0,25 | 0,20 | 0,32; 0,25; 0,160 | 1,60; 1,25; 1,00; 0,80 |

| 10 | 0,25 | 0,10 | 0,160; 0,125; 0,080 | 0,80; 0,63; 0,50; 0,40 |

| 11 | 0,25 | 0,050 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 |

| 12 | 0,25 | 0,025 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 |

| 13 | 0,08 | 0,012 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 |

| 14 | 0,08 | 0,012 | 0,010; 0,008 | 0,050; 0,040; 0,032 |

Обозначение шероховатости на чертежах. Структура обозначения

Значения параметров шероховатости указывают на чертежах нижеследующим образом:

— Ra указывается без символа, а другие параметры с символом.

— При указании диапазона параметров записывают пределы в 2 сроки:

| 1,25 1,00 | Rz 0,080 0,063 | t60 50 80 |

— Номинальное значение параметра записывается с предельным отклонением

— При указании нескольких параметров шероховатости их значения записывают в столбик, сверху вниз в следующием порядке: параметр высоты неровностей (Ra, Rz, Rmax), параметр шага неровностей (Sm,S), относительная опорная длина профиля (tp).

— Если шероховатость нормируется параметром Ra или Rz из числа приведенных в таблице «Значения параметров Ra и Rz для указанных классов шероховатости» выше, то базовую длину в обозначении шероховатости не указывают.

В зависимости от требуемого вида обработки материалов используют нижеследующие значки шероховатости:

| Рис.1 — вид обработки поверхности не устанавливается | Рис.2 — обработка поверхности со снятием слоя материала (токарная, фрезерование….) | Рис.3 — обработка поверхности без снятия слоя материала (ковка, литье….) |

| Вид обработки поверхности указывется только в том случае, если другим видом обработки указанное качество поверхности не получить. | ||

| H=(1,5-3)h, h — примерно равна высоте размерных цифр |

Ниже приведена картинка с указанием обозначений направлений неровностей на значке шероховатости. (Администрации проекта ДПВА такие значки не встречались никогда, но они существуют).

Рисунок. Условные обозначения направлений неровностей на значке шероховатости.

Механизм возникновения шероховатости

Все причины возникновения шероховатости можно разбить на 3 группы:

- Расположение режущих кромок инструмента, относительно обрабатываемой поверхности;

- Упругая и пластическая деформация обрабатываемого металла;

- Вибрации в технологической станочной системе.

Образование неровностей на обработанной поверхности можно представить как след от движения режущих кромок инструмента. Назовём такой профиль регулярным.

На образование регулярного профиля влияет геометрия резца, в частности – углы в плане, а так же величина подачи S. Их влияние описывается формулой

В реальном процессе резания впереди резца и под обработанной поверхностью образуется зона пластической деформации, которая вносит некоторую погрешность в регулярный профиль. Пластически деформированный металл в отдельных местах как бы наволакивается на микронеровности, а в где-то вырываются отдельные куски металла. Потому реальное значение Rz может быть записано как:

где – приращение высоты микронеровностей, вызванное пластической деформацией металла. Следовательно, чем меньше пластическая деформация, тем меньше высота микронеровностей. Величина пластической деформации зависит, в большей степени, от твёрдости обрабатываемого материала и, в меньшей — от глубины резания — t.

Что такое шероховатость поверхности?

Для ответа на этот вопрос давайте задумаемся о том, как изготавливаются детали. В любом случае, для того, чтобы придать исходному материалу вид детали, изображенной на чертеже, его приходится отпиливать, отрезать, сверлить, фрезеровать или гнуть. Гибка и прочие деформации нас сейчас не особо касаются, а вот механические обработки, описанные выше, вполне.

При отрезе материала поверхность, по которой проходит режущий инструмент, остается отнюдь не гладкой, на ней будут зазубрины, царапины и прочие перепады. Это и есть шероховатость поверхности. Они, конечно, не такие огромные, чтобы прямо бросаться в глаза – их размер в районе нескольких микрометров. И эти размеры, что не удивительно, четко обозначены в соответствующем ГОСТе. Это ГОСТ 2789-73 – «Шероховатость поверхности».

В этом стандарте есть графическое изображение тех неровностей, о которых идет речь.

Рисунок из Википедии, свободной энциклопедии

При увеличении любой поверхности материала можно увидеть похожую картину. Исходя из соотношений указанных на чертеже параметров неровностей можно вывести несколько основных типов шероховатости, которые мы указываем на чертеже.

- Ra — среднее арифметическое отклонение профиля;

- Rz — высота неровностей профиля по десяти точкам;

- Рmax — наибольшая высота профиля;

- Sm — средний шаг неровностей;

- S — средний шаг местных выступов профиля;

- tp — относительная опорная длина профиля, где р – значения уровня сечения профиля.

При указании шероховатости на чертеже предпочтительным является вариант Ra, о чем нам и сообщает ГОСТ.

Рассмотрим первые два варианта шероховатости Ra и Rz.

В случае с Ra численное ее выражение есть среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины, и формируется оно по формуле:

где l – базовая длина, n – число выбранных точек профиля на базовой длине.

В случае с Rz берется сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

где ypmi — высота i-го наибольшего выступа профиля, yumi — глубина i-й наибольшей впадины профиля.

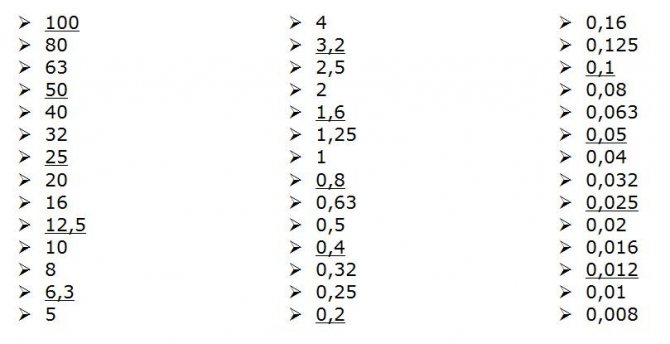

В ГОСТе есть табличка, где сведены все возможные значение шероховатостей Ra, и подчеркнуты предпочтительные.

Измерители шероховатости поверхности (Профилометры)

Шероховатость поверхности — совокупность неровностей на поверхности с относительно малыми шагами на базовой длине. Шероховатость измеряется в микрометрах. Шероховатость относится к микрогеометрии твёрдого тела и определяет его основные эксплуатационные свойства: прочность, герметичность(в случае соединений), износостойкость и внешний вид. При проектировании деталей машин обязательно указывается шероховатость поверхности на чертежах и в технологических картах.Исходная шероховатость является следствием технологической обработки поверхности материала: сверление, точение, фрезерование, зенкерование, шлифование.В результате изнашивания параметры шероховатости, обычно, изменяются и образуется эксплуатационная шероховатость.

Для измерения неровностей поверхности широко используются контактные приборы- профилометры. Измерители шероховатости поверхности предназначены для измерений в лабораториях и цехах машиностроительных и приборостроительных производств, а также в полевых условиях. Измерение параметров шероховатости производится по системе средней линии в соответствии с ГОСТ 2789-73. Этот стандарт нормирует типы и направления неровностей и общие указания по установлению требований к шероховатости. Стандарт не распостраняется на шероховатость ворсистых и других поверхностей, характеристики которых делают невозможным нормирование шероховатости. Стандарт также не распостраняется на дефекты поверхности, являющиеся причиной случайных повреждений или дефекты материала( трещины, раковины). При контроле шероховатости влияние дефектов поверхности должно быть исключено.При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.Портативный измеритель шероховатости контактного типа имеет датчик, тонкая игла которого выполнена из твердого материала. В процессе измерения алмазная игла перемещается вдоль измеряемой поверхности, огибая все неровности этой поверхности. Игла жестко соединена с электронным датчиком, который преобразует перемещение иглы в вертикальной плоскости в электрический сигнал. Электрические сигналы, полученные от датчика,позволяют получить следующие основные параметры шероховатости: Ra, Rz,Рmax.

Измерители шероховатости различаются по количеству измеряемых параметров. диапазону измерений и точности измерений. Одними из самых популярных приборов для измерения шероховатости поверхности являются профилометры компании TIME Group Inc: измеритель шероховатости TR100, измеритель шероховатости TR200.Измеритель шероховатости Time TR 110 отличается доступной ценой и портативными размерами. Измеритель шероховатости Time TR 210 позволяет измерять 4 основных параметра шероховатости. Чем выше стоимость прибора, тем больше параметров измеритель шероховатости может измерить или рассчитать математически.

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.

По этому признаку выделяют приборы:

– Профилометр с постоянной трассой интегрирования, трасса ощупывания в которых, равна, по длине, трассе интегрирования. Таким образом, результаты измерений можно увидеть только в конце, при завершении процедуры.

– Профилометр обладающий скользящей трассой интегрирования, в котором трасса ощупывания в несколько раз длиннее трассы интегрирования. Таким образом, отсчет показаний и результатов измерения производится одновременно с перемещением иглы по поверхности.

К тому же, существуют профилометры с механотронными преобразователями, которые измеряют параметры неровностей, указывая среднее арифметическое значение отклонения профиля – Ra.

Большинство приборов оснащены анализатором, который позволяет судить о неровностях поверхности по гармоническим колебаниям сигнала от иглы.

Погрешность профилометра обычно колеблется впределах от ±25%, до ±10%.

В качестве примера профилометра можно привести профилометр модели 130. Данный прибор внесен в Госреестр средств измерений. Работает путем подключения к компьютеру и настройкой специальной программой. Профилометр модели 130 является лабораторным стационарным прибором высокой точности.

Также стоит выделить профилометр «СЕЙТРОНИК-ПШ8-1» из линейки профилометров СЕЙТРОНИК. Эти приборы являются переносными, имеют подключение к компьютеру через порт RS232, и позволяют производить основные измерения параметров шероховатости с достаточной точностью.

2) Профилограф – это прибор, который, идентично профилометру, предназначается для контроля параметров шероховатости поверхности, однако, имеет от него отличия в плане вывода результатов измерений. В профилографе результаты измерений представляются в виде кривой – профилограммы, определяющей волнистость и шероховатость. Обработка результатов производится графоаналитическим методом.

Конструктивно, профилограф состоит из нескольких блоков, а именно: измерительного, преобразовательного и записывающего.

Первый блок – называется измерительным, поскольку именно в нем получается сигнал, который является основой всего измерения. На основании этого сигнала и строится, в последствии, кривая, характеризующая микронеровности. Данный блок состоит, как правило, из иглы, привода иглы и измерительного столика.

Второй блок – электронный преобразовательный, в котором сигнал из первого блока усиливается и преобразуется при помощи специальных электронных преобразователей.

Третий блок – записывающий, на который поступает обработанный сигнал со второго блока. Обработанный сигнал, при помощи записывающего устройства, аналогового или электронного, преобразуется в профилограмму в увеличенном масштабе. При этом, в качестве материала для вычерчивания профилограммы может выступать металлизированная бумага, светочувствительная бумага или специальная пленка.

Таким образом, принцип действия профилографа, мало чем отличается от принципа действия профилометра, единственным отличием, здесь, является отображение результатов не на экране в виде числовых значений, а графически.

Профилограмма записывается устройством в увеличенном масштабе, при этом, по горизонтали увеличение достигает 100 000 раз, а по вертикали от 400 до 200 000 раз. Благодаря увеличению, расшифровку делать становится гораздо удобнее.

Погрешность профилографа не выходит за рамки ±5-10 %.

Помимо перечисленных устройств: профилометров и профилографов, существуют комбинированные приборы, называемые профилографы-профилометры.

3) Профилограф-профилометр – приборы данного типа предназначаются для записи измеренных параметров микронеровностей поверхности на бумажный носитель (например, электротермическую бумагу), и одновременного наблюдения, в режиме реального времени, за результатами проводимых измерений при помощи показывающего устройства – цифрового или аналогового.

Самыми распространёнными профилографами-профилометрами являются приборы «Сейтроник-ПШ8» различных модификаций. Так, например, выпускаются модели СЕЙТРОНИК-ПШ8-4, СЕЙТРОНИК-ПШ8-3 и СЕЙТРОНИК-ПШ8-2 , которые отличаются шагом длины трассы ощупывания, наличием/отсутствием встроенного принтера, параметрами увеличения.

Принцип действия профилографа-профилометра идентичен принципам действия приборов, входящих в его название. Также, как и вышеописанные приборы, он работает путем ощупывания контролируемой поверхности заточенной иглой с малым радиусом закругления и преобразовании колебаний от иглы в электрический сигнал, а также последующего мониторинга и записи результатов.

Шероховатость поверхности. Параметры, обозначение шероховатости

К шаговым параметрам шероховатости относят средний шаг неровностей профиля Sm, средний шаг местных выступов S и относительную опорную длину профиля tp.

Шероховатость поверхности. Параметры, обозначение шероховатости

В процессе обработки деталей на их поверхности образуются неровности с относительно малыми шагами в виде выступов и впадин, которые называют шероховатостью.

- шероховатость поверхности может нарушить характер сопряжения деталей за счет смятия или интенсивного износа выступов;

- значительно снижается жесткость стыков в стыковых соединениях;

- шероховатость поверхности валов разрушает контактирующие уплотнения;

- неровности являются концентраторами напряжений, снижающими усталостную прочность деталей;

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерений;

- на грубо обработанных поверхностях активно образуется и распространяется коррозия металла.

Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины (ГОСТ 25142-82).

Базовая линия – линия заданной геометрической формы, определенным образом проведенная относительно профиля и предназначенная для оценки геометрических параметров поверхности.

Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности, и количественного определения параметров. Числовые значения базовой длины l выбираются из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Средняя линия профиля m – базовая линия, имеющая форму номинального профиля и проведенная так, чтобы в пределах базовой длины среднее квадратичное отклонение профиля до этой линии было минимальным (рис. 1 а).

Линия выступов профиля – линия, эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины (рис. 1 б).

Уровень сечения профиля – расстояние между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля.

б) Рисунок 1 – Схемы к определениям терминов, обозначающих элементы профиля поверхности: а – выступов и впадин профиля; б – линии выступов и линии впадин профиля

![§ 6. обозначение шероховатости поверхностей [1988 вышнепольский и.с. - техническое черчение с элементами программированного обучения (учебник для средних и проффессионально-технических училищ.)]](http://takorest.ru/wp-content/uploads/3/7/e/37e85917a00c3ee26bb46a5124d7ea16.jpeg)