Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Читать также: Паяльник для полипропиленовых труб энергомаш

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел прочности (Временное сопротивление). Прочность металлов | Справочник на сайте ИЦ Модификатор

Предел прочности

— это то же, что и временное сопротивление материала. Но несмотря на то, что правильнее использовать терминвременное сопротивление , понятие предел прочности лучше прижилось в технической разговорной речи. В то же время в нормативной документации, стандартах применяют термин «временное сопротивление».

ИЦМ(www.modificator.ru)

Прочность

— это сопротивление материала деформации и разрушению, одно из основныхмеханических свойств . Другими словами, прочность — это свойство материалов, не разрушаясь, воспринимать те или иные воздействия (нагрузки, температурные, магнитные и другие поля).

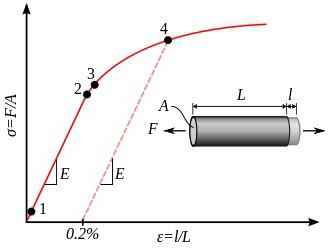

К характеристикам прочности при растяжении

относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

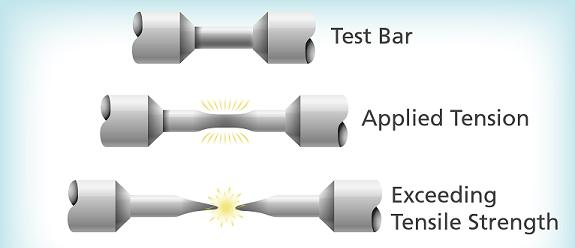

Предел прочности

— это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации; предел прочности при растяжении обозначается σВ и измеряется в килограммах силы на квадратный сантиметр (кгс/см2), а также указывается в мегапаскалях (МПа).

Различают:

- предел прочности при растяжении,

- предел прочности при сжатии,

- предел прочности при изгибе,

- предел прочности при кручении.

Предел кратковременной прочности (МПа)

определяется с помощью испытаний на растяжение, деформацию проводят до разрушения. С помощью испытаний на растяжение определяют временное сопротивление, удлинение, предел упругости и др.. Испытания на длительную прочность предназначены главным образом для оценки возможности использования материалов при высоких температурах (длительная прочность, ползучесть); в результате определяется σB/Zeit — предел ограниченной длительной прочности на заданный срок службы.

ИЦМ(www.modificator.ru)

Физику прочности

основал Галилей: обобщая свои опыты, он открыл (1638 г.), что при растяжении или сжатии нагрузка разрушенияP для данного материала зависит только от площади поперечного сеченияF . Так появилась новая физическая величина — напряжениеσ=P /F — и физическая постоянная материала: напряжение разрушения .

Физика разрушения как фундаментальная наука о прочности металлов

возникла в конце 40-х годов XX века ; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений.

Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла.

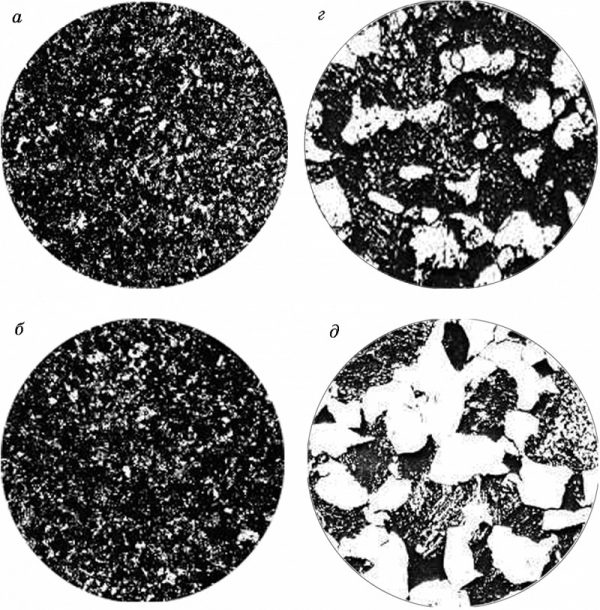

Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Большое влияние на прочность материала

оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

К повышению прочности металла приводят целенаправленние изменения металлической структуры, в том числе — модифицирование сплава.

Учебный фильм о прочности металлов (СССР, год выпуска: ~1980):

Предел прочности металла

Предел прочности меди

. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм2 . С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности алюминия

. Отожжённый алюминий технической чистоты при комнатной температуре имеет предел прочности σВ=8 кгс/мм2 . С повышением чистоты прочность алюминия уменьшается, а пластичность увеличивается. Например, литой в землю алюминий чистотой 99,996% имеет предел прочности 5 кгс/мм2.

От чего зависит ударная вязкость и испытание материалов на удельное значение

Первый параметр, который сильно меняет результаты исследований, это температура. Еще раньше было известно, что при нагреве сплавы становятся более мягкими, податливыми к деформированию, именно по этой причине при ковке используют термообработку. А вот при очень низких температурах или при большом перепаде повышается хрупкость.

В связи с этим обычно определяется оптимальный температурный режим – те максимальные и минимальные значения эксплуатации, во время которых можно достичь лучших показателей. Затем постепенно исследователи снижают градусы вплоть до минуса 80 или 100. В каждый из этапов остывания заготовки подвергают проверке.

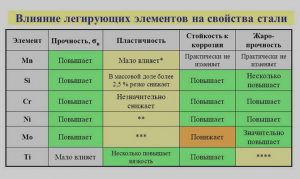

Получается диаграмма, согласно которой можно определить хладноломкость, ломкость, прочность, температуру пластичных деформаций. Второе значение – это химический состав компонентов – наличие легирующих веществ и величина углерода. согласно этому всю сталь разделяют на марки.

Если деталь подвергалась сварочному присоединению, то велика вероятность образования мартенсита. Такая металлическая микроструктура игольчатого типа может привести к снижению прочности. И последний показатель, который исследователи меняют, – это скорость проведения деформаций. От быстроты напряжений и их последовательности также зависит результат.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

https://youtube.com/watch?v=0yBKrnrAUiE

Прочностные характеристики материалов в расчетах по методу предельных состояний.

Базовым параметром сопротивления материалов силовым воздействиям служит нормативное сопротивление

, устанавливаемое с учетом случайной изменчивости прочностных (точнее, механических) свойств. Стандартом установлено, чтообеспеченность значений нормативных сопротивлений должна быть не менее 0,95 Для разных конструкционных материалов и грунтов нормативные значения прочностных и деформационных характеристик установлены по различным наиболее существенным показателям, например:

— для «мягких» арматурных сталей

с физическим пределом текучести — по установленному соответствующим ГОСТом браковочному минимуму предела текучести;

— для «твердых» сталей

без площадки текучести — по значению условного предела текучести;

— для конструкционных сталей углеродистой и повышенной прочности

, а также для алюминиевых сплавов — по пределу текучести;

— для конструкционных сталей без площадки текучести, а также в случаях, когда по характеру работы конструкции несущая способность определяется не пластичностью, а прочностью, нормативное сопротивление определяется по временному сопротивлению;

— для бетона

нормативное сопротивление определяется по результатам испытаний стандартных образцов в 28-дневном возрасте:

КУБОВ — класс бетона;

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

ПРИЗМ — нормативное сопротивление сжатию;

ВОСЬМЕРОК, ЦИЛИНДРОВ — на раскалывание;

БАЛОК на изгиб — нормативное сопротивление растяжению.

— для древесины

— по результатам испытаний стандартных образцов без пороков («ЧИСТЫХ»);

— для пластических масс

— то же, однако, для разных видов пластмасс размеры образцов различны.

Соответствующими стандартами установлены также другие нормативные характеристики материалов (объемная масса, модули упругости и сдвига, коэффициенты трения, сцепления, характеристики ползучести, усадки, температурного расширения, усушки, набухания и другие.).

Для грунтов

естественных оснований определяющими характеристиками служат нормативные значения угла внутреннего трения, удельного сцепления, модуля деформации. Для скальных и вечномерзлых грунтов этими характеристиками служат сопротивление одноосному сжатию и сдвигу.

Отличительная особенность нормативных прочностных характеристик грунтов заключается в том, что они принимаются по среднестатистическим значениям, а не с обеспеченностью 0,95 как для конструкционных материалов.

Возможные отклонения нормативных характеристик конструкционных материалов и грунтов в неблагоприятную сторону учитываются коэффициентами надежности по материалу и грунту

. Эти коэффициенты учитывают ряд факторов, не проявляющихся при стандартных испытаниях, но встречающихся в практике эксплуатации в «обычных» условиях (в отличие от «особых» условий, учитываемых дополнительно коэффициентом условий работы).

Коэффициент всегда больше единицы и для разных материалов колеблется в широких пределах. Наименьшее значение = 1,025 установлено для стального проката по некоторым ГОСТам и ТУ. Для высокопрочных сталей значение повышается до 1,15. Наибольшее общее значение = 6 принято для сопротивления древесины растяжению вдоль волокон при нормировании характеристики по результатам испытаний мелких стандартных образцов. Если исключить коэффициент длительного сопротивления, равный 0,66, то в чистом виде для этого случая = 4.

Для бетона коэффициент ближе к меньшим значениям, = 1,3 при сжатии и = 1,5 при растяжении. Для большинства пластмасс = 1,3 — 1,7.

Такие различия объясняются разным набором учитываемых факторов. Для конструкционных сталей этот коэффициент учитывает только выборочный характер контроля (возможность случайного попадания в конструкции стали с пониженными характеристиками). Для древесины же коэффициент надежности по материалу учитывает масштабный эффект (малая доля) и влияние пороков структуры (сучки, косослой и другие допустимые для данного сорта дефекты), разное для разных видов напряженного состояния.

Поможем написать любую работу на аналогичную тему

- Реферат

Прочностные характеристики материалов в расчетах по методу предельных состояний.

От 250 руб

- Контрольная работа

Прочностные характеристики материалов в расчетах по методу предельных состояний.

От 250 руб

- Курсовая работа

Прочностные характеристики материалов в расчетах по методу предельных состояний.

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту Узнать стоимость

Предел текучести стали

Сталь, как самый популярный массовый конструкционный материал, находится под особо пристальным вниманием специалистов по расчету прочности конструкций и предельно допустимых нагрузок на них. Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг

Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг. Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения.

Предел текучести стали

Поэтому к стали и предъявляются повышенные требования по механическим свойствам. С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики. На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

Предел текучести для стали является ключевым параметрам в этих расчетах, поскольку он характеризует способность конструкции выдерживать напряжения без необратимых деформаций и разрушения.

Изучение предела текучести материалов

Изучению предела текучести материалов уделяется пристальное внимание. В реальных конструкциях нагружать материал выше предела текучести нельзя, иначе вся конструкция изменит форму, размеры и потеряет работоспособность

Предел текучести — это граница, переход через которую напряжениям, действующим в материале, запрещен. Естественно, что чем выше находится эта граница, тем большие нагрузки сможет выдержать конструкция. Вопрос о том, как управлять пределом текучести материалов — очень важен с технической точки зрения. Практически — это вопрос о работоспособности материала под нагрузкой.

Поэтому материаловеды издавна добросовестно испытывали различные материалы, вносили в справочники значения их пределов текучести после различных видов термической обработки и пластической деформации, а конструкторы использовали эти значения при расчетах несущей способности машин, самолетов, зданий, плотин.

Считалось, что определить предел текучести можно только экспериментально. А вопрос, почему предел текучести данного материала 100 МПа, а не 200 МПа, звучал странно. Что значит почему? Да потому, что природой так заложено.

Расчет величины предела текучести

Но вот в 1924 году известный советский ученый Яков Ильич Френкель решил рассчитать величину предела текучести теоретически. Идея расчета, как и все идеи Я. И. Френкеля в области физики, для которой он очень много сделал, была проста и понятна.

Он рассматривал процесс деформирования материала под действием сдвиговых напряжений. Чтобы вызвать пластическую деформацию, достаточно сдвинуть верхнюю половину образца относительно нижней так, чтобы возвращение в исходное состояние само по себе было невозможно. Как показано на рисунке. Пусть рассматриваемый материал имеет кристаллическое строение (такое строение характерно для подавляющего большинства металлов, керамических, тугоплавких соединений, некоторых полимеров). Это означает, что его атомы расположены в определенном порядке, и если мысленно соединить их прямыми линиями, то получится пространственная решетка, которая полностью определит расположение атомов в кристалле.

Каждое вещество имеет характерные для него размеры и форму кристаллической решетки. Чтобы произвести пластический сдвиг в кристалле, нужно разорвать все связи между атомами, расположенными выше и ниже плоскости скольжения (ее след на рисунке — лини АВ).

При определенном напряжении равном пределу текучести кристалла при сдвиге, связи 1—2 разрушатся и тогда можно будет беспрепятственно сместить ряд атомов 1 относительно ряда 2 на одно межатомное расстояние. Такой сдвиг будет уже необратимым, то есть после снятия внешних нагрузок кристалл сам не вернется в прежнее состояние.

Точно такое же напряжение понадобится, чтобы произвести сдвиг еще на одно межатомное расстояние. Этот процесс будет повторяться до тех пор, пока все атомы 1 не придут в крайнее левое, а атомы 2 — в крайнее правое положение. После этого кристалл будет разделен на две части, то есть разрушится.

Величина предела текучести материала

Если прочность межатомной связи известна, то не составляет большого труда оценить величину напряжения, необходимую для того, чтобы пластически деформировать материал описанным способом. Я. И. Френкель проделал эти расчеты и получил простую формулу для оценки величины предела текучести материала τт: τт=G/2π.

В этой формуле G — модуль сдвига материала, связанный с прочностью межатомных связей. Значения модуля сдвига всех материалов, представляющих интерес для техники, имеются в справочниках. Например, для железа G = 81 ГПа, для никеля — 73,6 ГПа, для меди — 45,5 ГПа, для алюминия — 26,7 ГПа.

Следовательно, предел текучести при сдвиге должен составлять для железа ~ 13 ГПа, для никеля ~12 ГПа, для меди ~ 7 ГПа, для алюминия ~ 4 ГПа.

Расчет ПТ

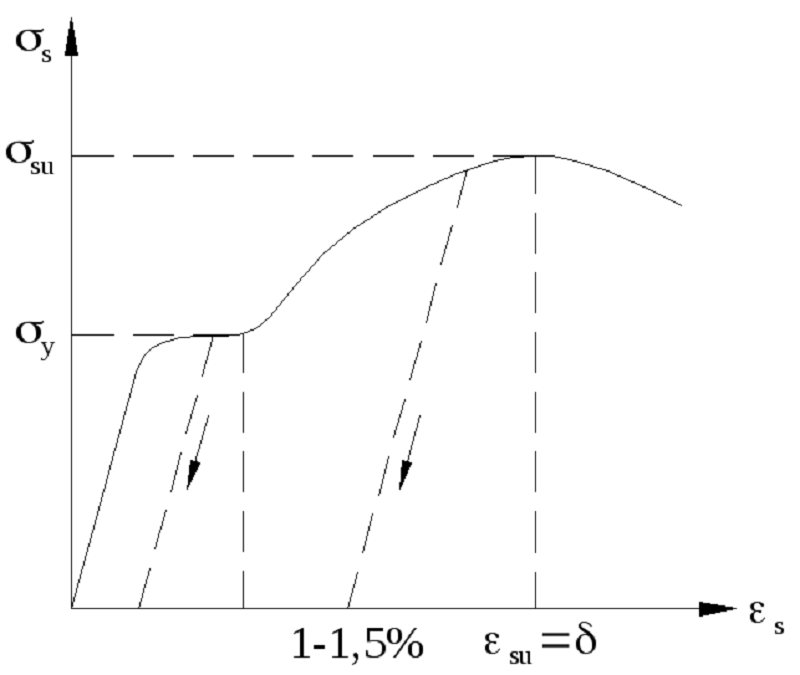

В сопротивлении материалов пределом текучести является напряжение, при котором начинается развиваться пластическая деформация. Давайте рассмотрим, каким образом производится расчет этой величины. В опытах, проводимых с цилиндрическими образцами, определяют значение нормального напряжения в поперечном сечении в момент возникновения необратимой деформации. Таким же методом в опытах с кручением трубчатых образцов производят определение предела текучести при сдвиге. Для большинства материалов этот показатель определяется формулой σТ=τs√3. В некоторых экземплярах непрерывное удлинение цилиндрического образца на диаграмме зависимости нормальных напряжений от относительного удлинения приводит к обнаружению так называемого зуба текучести, то есть резкого снижения напряжения перед образованием пластической деформации.

Более того, дальнейший рост такого искажения до определенного значения происходит при постоянном напряжении, которое называют физическим ПТ. Если площадка текучести (горизонтальный участок графика) имеет большую протяженность, то такой материал называют идеально-пластическим. Если диаграмма не имеет площадки, то образцы называют упрочняющимися. В таком случае невозможно точно указать значение, при котором возникнет пластическая деформация.

Физическая характеристика

Пределы текучести относятся к показателям прочности. Они представляют собой макропластическую деформацию с довольно малым упрочнением. Физически этот параметр можно представить как характеристику материала, а именно: напряжение, которое отвечает нижнему значению площадки текучести в графике (диаграмме) растяжения материалов. Это же можно представить в виде формулы: σТ=PТ/F0, где PТ означает нагрузку предела текучести, а F0 соответствует первоначальной площади поперечного сечения рассматриваемого образца. ПТ устанавливает так называемую границу между упруго-пластической и упругой зонами деформирования материала. Даже незначительное увеличение напряжения (выше ПТ) вызовет существенную деформацию. Пределы текучести металлов принято измерять в кг/мм2 либо Н/м2. На величину данного параметра оказывают влияние разные факторы, например, режим термообработки, толщина образца, наличие легирующих элементов и примесей, тип, микроструктура и дефекты кристаллической решетки и прочее. Предел текучести значительно меняется при изменении температуры. Рассмотрим пример практического значения данного параметра.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

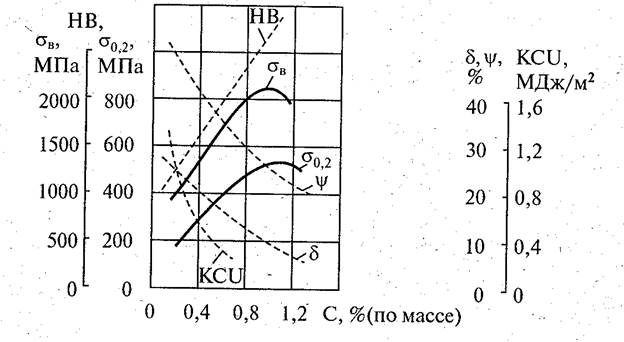

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

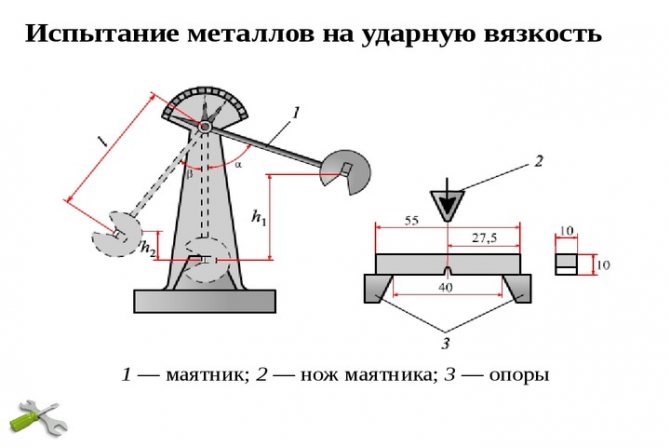

Испытание материалов на ударную вязкость: что это за процедура

Не все предметы можно подвергать тестированию. Так как есть идеально выверенный до тысячной эталон килограмма, так и в лабораторию поставляются только одинаковые, созданные по ГОСТ подопытные экземпляры. Они могут быть трех типов:

- Бруски Шарпи. Это металлопрокат, имеющий квадратное сечение со стороной в 10 мм. В длину он должен составлять ровно 55 мм. Внутри нет полого отверстия, но есть разрез в виде литеры U.Он изображен на чертеже ниже:

- Брусок Менаже. Предыдущие параметры такие же, отличается только разрез, который выполнен в форме буквы V. Такой острый конец выреза приводит к тому, что деформации или разрушения появятся скорее, чем у предыдущего. поэтому проверки необходимы для определения эксплуатационных характеристик систем, подверженных постоянным высоким нагрузкам, например, элементам станка или автомобиля.

- Т-образный разрез применяется в случаях, когда необходима еще большая сложность и точность, поэтому распил производится в форме литеры Т.

Есть несколько разновидностей процедур. Ее выбор зависит от того, с какой целью определяют ударную вязкость материала. От этого будет выбрано тестирование:

- способ закрепления на стенде;

- использование гири или молота в качестве инструмента;

- тип разреза.

Какие факторы изменяют предел текучести

Сталь – это сплав железа с углеродом, количество которого определяет свойства металла. Углерод придает сплавам твердость и прочность. Текучесть металла увеличивается, если количество углеродной добавки составляет порядка 1,2%. Такое соотношение позволяет улучшить прочностные характеристики и повысить устойчивость к высоким температурам. Увеличение содержания углерода приводит к ухудшению технических параметров металла.

Влияние добавок марганца и кремния

Марганец не оказывает влияния на технические свойства сплава. Его добавляют в целях увеличения степени раскисления металла и уменьшения вредного воздействия серы. Обычно его содержание не превышает 0,8%.

Добавка кремния позволяет улучшить качество сварки. Его добавляют в процессе раскисления. А общее содержание данного элемента не превышает 0,38%.

Влияние добавок серы и фосфора

Количество серы, добавляемой в сплав, оказывает влияние на его механические показатели. Увеличенное содержание серы значительно снижает пластичность, вязкость и текучесть металла. Наибольшему истиранию подвержены изделия, содержащие более 0,6% серы.

Добавление фосфора позволяет улучшить показатели текучести. Однако данный элемент способствует снижению пластичности, вязкости и общих характеристик металла. Допустимым количеством фосфора считается не более 0,025-0,044%.

Влияние добавок азота и кислорода

Азот и кислород относятся к неметаллическим примесям, поэтому их содержание должно быть минимальным. Если металл содержит более 0,03% кислорода, его эксплуатационные характеристики ухудшаются. Снижение пластичности и вязкости приводит к быстрому износу изделий.

Добавление азота способствует увеличению прочности стали. Но вместе с ней происходит уменьшение предела текучести материала. Если количество азота превышает допустимые значения, металлические конструкции быстро стареют за счет повышенной ломкости.

Влияние легирующих добавок

К легирующим добавкам относятся химические элементы, добавляемые в сплав для придания определенных свойств. К числу легирующих элементов относятся:

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Для получения оптимальных результатов их добавляют все вместе, соблюдая определенные пропорции.

Испытание образца для определения предела текучести

Чтобы провести стандартные испытания, используют цилиндрический образец диаметром 20 мм и высотой 10 мм, закрепляют его в испытательной установке и подвергают растягиванию. Расстояние между нанесенными на боковой поверхности образца метками называют расчетной длиной. В ходе измерений фиксируют зависимость относительного удлинения образца от величины растягивающего усилия.

Зависимость отображают в виде диаграммы условного растяжения. На первом этапе эксперимента рост силы вызывает пропорциональное увеличение длины образца. По достижении предела пропорциональности диаграмма из линейной превращается в криволинейную, теряется линейная зависимость между силой и удлинением. На этом участке диаграммы образец при снятии усилия еще может вернуться к исходным форме и габаритам.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что в практических применениях разницу между ними не учитывают.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

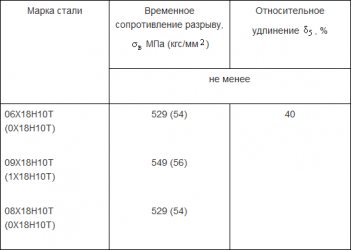

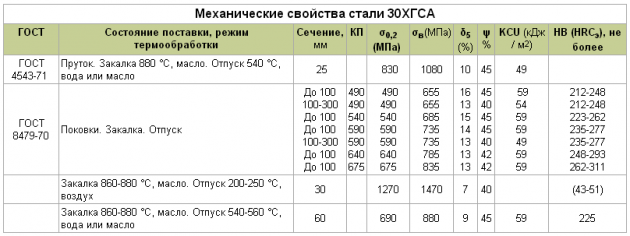

Термообработка, временные сопротивления, пределы текучести, пределы выносливости, допускаемые напряжения легированных конструкционных сталей.

Марка

стали

ГОСТ

Термообработка

Временное сопротивление σ в

Предел текучести σт

Предел выносливости

Допускаемые напряжения, МПа

при

растяжении σ-1p

при

изгибе σ-1

при

кручении τ-1

при растяжении [σp]

при изгибе

при кручении [τкp]

при срезе [τсp]

при смятии [σсм]

МПа

1

2

3

1

2

3

1

2

3

1

2

3

1

2

Примечания:

О — отжиг; Н — нормализация; У — улучшение; Ц -цементация; ТВЧ — закалка с нагревом ТВЧ; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость твердость по Бринеллю.. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

Цифрами обозначен вид нагрузки: 1 — статическая; 2 — переменная, действующая от нуля до максимума, от максимума до нуля (пульсирующая); 3 — знакопеременная (симметричная).

Марки стали 20Г, ЗОГ, 40Г, 50Г, 65Г являются старыми марками, действующими до 1988 г. Буква Г в них обозначала содержание марганца около 1%.

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.