Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода: гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

II – рода:

- полный;

неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

Нормализация.

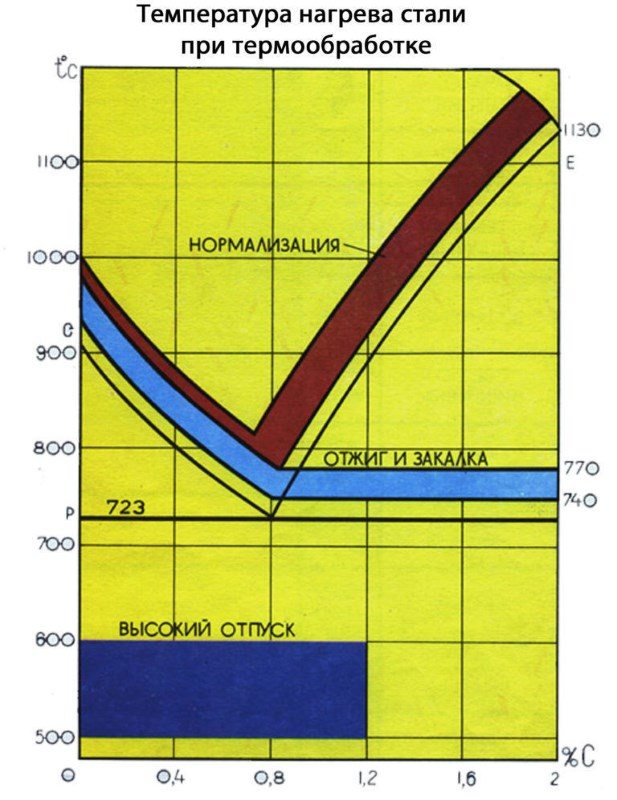

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение: печь – до 8 часов, снижение температуры до 800°С;

- воздух.

Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание: быстрое – не ниже 630°С;

- медленное – при положительных температурах.

Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С: сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

ВЫСОКИЙ ОТПУСК

Во время высокого отпуск (450-550°С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс называется сфероидизацией.

Коагуляция и сфероидизация карбидов начинают происходить более интенсивно с температуры 400°С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется достаточно грубая феррито-цементитная смесь – перлит.

Высокий отпуск с температур 450-550°С применяется для большинства конструкционных сталей. Его широко используют при термообработке различных втулок, опор, крепежных изделий, работающих на растяжение-сжатие и других изделий, которые испытывают статические нагрузки.

ЯВЛЕНИЕ ОТПУСКНОЙ ХРУПКОСТИ

При отпуске некоторых сталей возможно протекание процессов, которые снижают ударную вязкость стали не меняя остальные механические свойства. Такое явление называется отпускной хрупкостью и наблюдается в температурных интервалах отпуска при 250–400ºС и 500–550ºС. Первый вид хрупкости называется отпускной хрупкостью Ι рода и является необратимым, поэтому стоит избегать отпуска сталей при этих температурах. Данный вид присущ практически всем сталям, легированным хромом, магнием, никелем и их сочетанием, и обусловлен неоднородным выделением карбидов из мартенсита. Второй вид отпускной хрупкости — отпускная хрупкость ΙΙ-го рода является обратимым. Отпускная хрупкость ΙΙ-го рода проявляется при медленном охлаждении легированной стали при температуре 500–550°С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения (в воде или масле). В этом случае устраняется причина этой хрупкости – выделение карбидов, нитридов, фосфидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3 %) или вольфрама (0,5–0,7 %).

Графически эти виды хрупкости выглядят, как показано на рисунке.

Проявление отпускной хрупкости в сталях при отпуске

Практически все стали подчиняются закону: повышение температуры отпуска — снижение прочностных характеристик и повышение пластических, как показано на рисунке ниже.

Влияние температуры отпуска на механические свойства стали

Такая закономерность не касается быстрорежущих инструментальных легированных карбидообразующими элементами сталей.

Высокий отпуск

Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов.

Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Обратимая высокотемпературная хрупкость

Другое название — хрупкость второго рода. Возникает только при комбинации сразу трех факторов одновременно. Первый фактор — металл нагревается выше температуры 500 градусов (то есть данная хрупкость характерна для высокой отпускной обработки). Второй фактор — сталь является легированным сплавом с высоким содержанием хрома, марганца или никеля. Третий фактор — очень низкая скорость остывания. Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава. Существует много способов борьбы с данной хрупкостью — рассмотрим два из них:

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Как делают закалку и отпуск

После того, как заготовке клинка придали необходимую форму, ее закаляют. Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым. Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато. Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Именно эти цвета и называются цветами каления. Мы встретимся с ними еще раз – когда будем рассматривать отпуск.

Цвета каления показывают нам температуру, которой достигла заготовка. Их не следует путать с цветами побежалости – оттенками окислов

Когда клинок закален, он приобретает высокую твердость, но теряет при этом в прочности. Теперь прочность необходимо вернуть: этой цели и служит отпуск. Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

- Высокотемпературный отпуск, скорее всего, нам не нужен – он делается для деталей, которые подвергаются не столько деформациям, сколько ударным нагрузкам, а это явно не относится к ножам. Тем не менее, скажем о нем, что его температурные границы – это 500–680 градусов.

- Среднетемпературный отпуск – это прогрев до 350–500 градусов; это тоже много, подойдет разве что для метательных ножей.

- Низкотемпературный отпуск – то, что нужно. Прогрев здесь идет до 250 градусов. Конечно, нож не будет таким стойким к боковым ударным нагрузкам, но ведь это нам и не нужно: мы уже достигли необходимой твердости при закалке, а сейчас нас интересует прочность. При такой температуре она получится в самый раз.

Читать также: Метчики для нарезания резьбы дюймовые

Нужную температуру снова покажут цвета каления: оптимальным в данном случае (для ножа) будет светло-желтый цвет.

После каждого этапа, на котором появляются продукты окисла (цвета побежалости), изделие следует охлаждать в соленой воде или масле. В чистой воде заготовку не следует охлаждать ни после закаливания, ни во время отпуска – из-за слишком высокой скорости охлаждения изделие может дать трещины. Ни вода, ни масло полностью не соответствуют необходимым требованиям к закалке углеродной стали: быстрое охлаждение до 550 °С и более медленное с 300 °С до 200 °С. Поэтому воду используют в комбинации с маслом: сперва в воду, а потом в масло. Такой способ применяют на инструментальных сталях и именуют «в масло через воду». А вот легированные стали можно закалять только в масле.

Цвета побежалости на клинке коллекционного ножа «Зомби»– неудаленные после отпуска окислы

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

11.Сущность и назначение отпуска. Виды отпуска.

Закаленная сталь находится в напряженном состоянии и поэтому она обладает значительной хрупкостью. Для улучшения свойств стали и увеличения долговечности ее службы необходимо снять внутренние напряжения или хотя бы уменьшить их. Для этого инструменты и изделия из стали после закалки почти всегда подвергаются повторному нагреву до температур, лежащих ниже критической температуры Aci, (723°), и после некоторой выдержки при температуре нагрева медленно или быстро охлаждаются.

Этот вид термической обработки стали называется отпуском.

Даже в тех случаях, когда изделие должно иметь максимальную твердость, оно подвергается после закалки отпуску для снятия внутренних напряжений. С помощью отпуска можно достигнуть также распада мартенсита и повышения благодаря этому пластичности и вязкости стали при сохранении достаточно высокой прочности.

Наиболее важной операцией при отпуске является нагрев. Результаты отпуска определяются температурой нагрева изделия и достаточной выдержкой его при этой температуре

Поэтому особенное внимание должно быть уделено правильному выбору температуры нагрева и ее поддержанию во время отпуска. В зависимости от требований, предъявляемых к изделию, температура отпуска колеблется в пределах от 150 до 680°

Нагревать изделия до температуры отпуска следует постепенно и равномерно. Изделия обычно загружают в холодные печи (или нагретые до температуры 200°) и затем медленно нагревают до температуры отпуска со скоростью 50 — 100° в час (в зависимости от сечения изделия).

Быстрый нагрев может привести к образованию на изделии трещин. Отпуск производится в камерных и пламенных печах, а также в электрических типа ПН-32. Для обеспечения более равномерного нагрева в печах устанавливают вентиляторы с замкнутой циркуляцией воздуха. Они необходимы потому, что при относительно низких температурах (до 500 — 600°) теплопередача от спокойного воздуха к металлу происходит весьма медленно и неравномерно. Мелкие изделия (например, инструменты) отпускают в масляных и соляных ваннах, а также на горячих плитах или в песчаных банях.

В этих условиях нагрева исключаются случайные колебания температуры, что имеет большое значение при отпуске. Скорость охлаждения при отпуске углеродистой стали не имеет существенного значения, так как при охлаждении отпущенной стали структурные превращения в ней не протекают. Охлаждение при отпуске чаще всего производят на спокойном воздухе. Некоторые легированные стали охлаждают даже в воде, но это вызывается особыми обстоятельствами, которые будут рассмотрены в дальнейшем.

На практике применяются три вида отпуска.

Низкий отпуск производится при температурах 150 — 300°. Цель его — уменьшить внутренние напряжения в закаленном изделии, не снижая или очень мало снижая при этом его твердость. В результате низкого отпуска получают структуру отпущенного мартенсита. Низкому отпуску обычно подвергают инструменты. Температуры отпуска и получаемые значения твердости некоторых инструментов из углеродистой ехали приведены в табл. 11.

Средний отпуск осуществляется при температурах 300 — 450°. Применяется он для изделий, от которых требуются достаточно высокая твердость (Нr = 40 — 50) и высокий предел упругости при наличии определенной вязкости. Наиболее часто такому отпуску подвергаются пружины и рессоры. После среднего отпуска структура стали состоит из троостита.

Высокий отпуск производится при температурах 500 — 680°. После такого отпуска сталь имеет структуру сорбита. Сталь, подвергнутая закалке и последующему высокому отпуску, называется улучшенной. Такая сталь обладает высокой прочностью и вязкостью. Поэтому высокому отпуску подвергают почти все детали машин ответственного назначения.

3 отпуск стали

3.Отпуск стали.Виды и назначение отпуска стали. Процессы, протекающие при отпуске. Получаемые структуры и свойства. Влияние легирующих элементов на температуру отпуска. Отпускная хрупкость и методы ее устранения.

Отпуск заключается в нагреве закаленной стали до тем-ры ниже Ас1,выдерже при заданной тем-ре и послед охлаждении с определенной скоростью.Основан на превращениях М и Аост при нагреве.

Вид отпуска: низкий отпуск- Т 150-180С, сниж-ся закалочные напряжения,Мзак=>Мотп, улучшается вязкость без заметного снижения прочности и твердости. Подвергаются детали машин, работ. в условиях износа,контактных нагрузок в условиях статического или циклического нагружения:дет.из низкоуглерод.сталей после ХТО, крепежн. детали, дет. кузнечно-прессового оборудования из среднеуглер.сталей, дет.подшипников,режущий, измерит.инструмент,дет.металлорежущих станков. Средний отпуск – Т 350-500С, структура стали после среднего отпуска- Т отп, обеспечивает высокий предел упругости,выносливости,релаксационной стойкости.Применяют для упругих элементов машин из высокоуглерод. сталей:пружин разл.назначения,мембран,автомоб.рессор. Высокий отпуск – Т 500-680С, структура – С отп, обладает повышенной ударной вязкостью.Прмиаеняют для дет.машин из среднеуглерод.сталей,испытывающих статическ. нагрузки(валы,шатуны,оси,крепежн.дет.)

Все легирован.стали, особенно сод. карбидообразующие элементы,после отпуска при одинаковой температуре обладают более высок.тверлостью, чем углеродист.(из-за замедл. распада мартенсита,образования и коагуляции карбидов).В сталях, сод. больш.кол-во Cr,W,Mo после отпуска наблюд.повышение твердости.

Понижение ударной вязости при отпуске наз-ют отпускной хрупкостью. Отпускная хрупкость 1-го рода, Т 250-400С,наблюдается у всех конструкционных сталей.Хрупкость связывают с распадом М,когда карбиды образ-ся преимущественно по границам зерен и охрупчивают сталь.Хрупкость необратима:повторный отпуск не улучшает вязкости,хрупкость устраняется нагревом свыше 400С,снижающим твердость. Отпускная хрупкость 2-го рода – Т 500-550С наблюдается в некоторых легированных сталях.Причина хрупкости – обогащение границ зерен фосфором и др элементами внедрения,что способствует образованию межзеренных трещин. Хрупкость явл-ся обратимой,может быть устранена повтроным отпускомс послед быстрым охл-ем.

Отпуск металла

Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической точки AC1, выдержке при этой температуре с последующим охлаждением.

В зависимости от температуры нагрева различают два вида отпуска:

-

низкий,

-

высокий.

Низкий отпуск

Низкий отпуск характеризуется нагревом в интервале 120—200°, выдержкой и последующим охлаждением на воздухе. Этот вид отпуска применяют для инструментов и точных деталей, изготовляемых из инструментальной стали, для которых важны высокая твердость и постоянство размеров.

Режущий инструмент подвергают низкому отпуску при температурах 160—200°.

В результате отпуска сталь сохраняет высокую твердость, а иногда и повышает ее за счет распада остаточного аустенита.

Измерительный инструмент и точные детали подвергают низкому отпуску при температурах 120—160°. После такого отпуска (его иногда называют искусственным старением) размеры изделия не меняются.

Высокий отпуск

Высокий отпуск характеризуется нагревом до температуры 350—650°, выдержкой и охлаждением на воздухе (для углеродистой стали).

Нагрев до указанной температуры способствует распаду мартенсита и образованию структур троостита или сорбита.

Наличие таких структур весьма желательно для деталей, изготовляемых из конструкционной стали, так как это обеспечивает получение достаточно высоких прочностных и пластических свойств.

Температура отпуска влияет на механические свойства стали. Твердость и прочность с повышением температуры убывают, а пластические свойства увеличиваются.

Для деталей, от которых в работе требуются прочность и пластичность (например шестерни, шатуны двигателей внутреннего сгорания, валы коробок передач и т.д.), отпуск дается до температур 500—600° с целью получения структуры сорбита.

В практике термической обработки такая операция — закалка с высоким отпуском — получила название «термическое улучшение».

Для деталей, которые в работе испытывают знакопеременные нагрузки (например пружины), отпуск дается до температур 350—450° с целью получения структуры троостита.

В этом случае, сталь будет менее пластичная, чем сталь со структурой сорбита, но более прочная и твердая и будет лучше сопротивляться переменным нагрузкам.

Отпуск производят в печах шахтного типа, применяя при этом как воздушную среду, так и жидкие среды (масло, селитра и др.).

§

Явление отпускной хрупкости

Изучая сущность процесса, можно было бы сделать вывод, что при любом увеличении температуры отпуска станет повышаться и ударная вязкость. Но при обработке стальных сплавов в определённых температурных интервалах возникает внезапное падение ударной вязкости без изменения прочих механических характеристик. Это явление обозначается термином «отпускная хрупкость» и объясняется следующим образом:

- Отпускная хрупкость Ι рода — необратимый процесс. При температурах от 250 °C до 300 °C карбиды из мартенсита начинают выделяться неравномерно, что приводит к резкому различию прочности на поверхности зёрен кристаллов и внутри их. Этому подвержены все виды стальных сплавов вне зависимости от состава и скорости охлаждения по окончании отпуска. Это явление невозможно устранить и для его предотвращения стараются просто не выполнять обработку при данных температурах.

- Отпускная хрупкость ΙΙ рода — обратимый процесс. Возникает при замедлении охлаждения некоторых легированных хромом, марганцем и никелем сталей, которые отпускались при температурах выше 500 °C. Причиной опять является выделение и диффузное перераспределение карбидов, а также фосфидов и нитридов. Чтобы подавить развитие обратимой хрупкости, применяют повторный отпуск с масляным охлаждением, при этом скорость последнего должна быть как можно более высокой. Добавки в легированную сталь до 1% вольфрама или до 0,3% молибдена тоже помогают решить эту проблему. Интересно, что если во время эксплуатации детали будут снова подвергаться нагреву до температуры выше 500 °C, отпускная хрупкость возникнет повторно, почему она и получила название обратимой.

Виды отпуска стали

Каждый вид характеризуется назначением, условиями проведения, предписанным температурным режимом, которые прорабатываются в зависимости от последующих условий эксплуатации заготовки, необходимости придания ей определенных характеристик.

- Низкий. Температура нагрева — 150-300 ºC;

- Средний. С температурой нагрева — 300-450 ºC;

- Высокий. Температура — 450-650 ºC.

Низкий

Процедура проводится с учетом нагрева в печи до 150-250 ºC. Далее проводится продолжительная выдержка, учитывая значение температуры, завершающей стадией является охлаждение заготовки на открытом воздухе.

По завершении операции, металл сохраняет твердость, но в отдельных случаях, показатель увеличивается. Достигается результат благодаря распаду остаточного аустенита. Параллельно с сохранением твердости, локализуется хрупкость закалки. Данный вид операции используется при изготовлении различных изделий, режущего инструмента, при условии, что обеспечивается высокая твердость конструкции. Благодаря трансформации мартенсита, обеспечивается стабилизация габаритов заготовки. Это актуально при условии соблюдения параметров измерительного инструмента, в процессе изготовления которого используется инструментальная сталь. При изготовлении инструмента проводится именно данный вид операции.

Средний

Предусматривается соблюдение температуры 300-500 ºC. Твердость на последней стадии стремительно понижается, но увеличивается значение вязкости. Можно получить троостит отпуска, твердость металла повышается до значения 43 HRC. Применяется в процессе изготовления пружин, рессор, специального технологического инструмента, для которого характерна высокая прочность, упругость. При этом – твердость устанавливается на среднем уровне, это позволит осуществлять обработку заготовки, придание ей нужных характеристик.

Высокий

Выполняется с учетом температурного режима в 500-600 ºC. Главное назначение заключается в получении максимальной вязкости при оптимальном сочетании прочности, упругости структуры стали. На практике, это применяется в процессе изготовления деталей, выполненных из конструкционных марок. В процессе выполнения работы они подвергаются воздействию высокого напряжения. Это актуально при воздействии на структуру металла ударных нагрузок при отливке.

В ходе изготовления деталей, рассчитанных на использование различных типов механизмов, станков, принято использовать термообработку. Суть заключается в закалке заготовки с дальнейшим высоким отпуском. Выполняется он с учетом сохранения температуры, благодаря чему обеспечивается получение сорбита, отличной пластичности и прочности металла. Процесс обработки носит название «улучшение характеристик металла».

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Термообработка инструментальных сплавов

Теплопроводности самого железа и легирующих его элементов значительно различаются, поэтому для предотвращения деформации и растрескивания при нагреве следует выполнять температурные паузы. Это происходит при достижении 800 °C и 1050 °C, а для больших предметов первый интервал назначают при температуре 600 °C. Длительность остановки лежит в пределах от 5 до 20 минут, что позволяет обеспечить наилучшие условия для растворения карбидов. Охлаждение чаще всего проводят в масле.

Существенно уменьшить деформацию позволяет ступенчатая термообработка стали в расплавах солей, где закалка выполняется при температуре около 500 °C. Для увеличения твёрдости изделий далее следует двукратный отпуск при 570 °C. Длительность процесса составляет 1 час, а на его режим влияют химические свойства легирующих элементов и температура, определяющая скорость выделения карбидов.

Сущность процесса улучшения

Процессу улучшения подвергаются конструкционные улучшаемые стали трех категорий:

- Углеродистые. Среднее содержание, которого находится в пределах от 0,25% до 0,6%.

- Малолегированные. Средне суммарное содержание легирующих элементов не более 3%.

- Среднелегированные. Количество вводимых элементов в пределах от 3% до 10%.

При закалке деталь подвергается нагреву до температуры на 30°С ниже чем в точке Ас1. На данном этапе необходимо обеспечить сквозную прокаливаемость. В детали преобладает внутренняя структура – мартенсит.

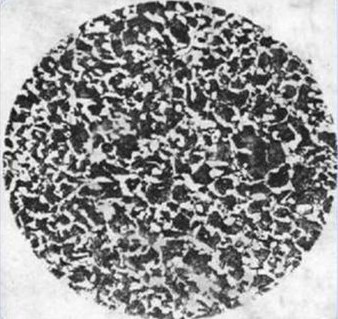

Структура улучшаемой стали

Высокий отпуск производится при температуре от 550°С до 650°С. За счет чего структура металла переходит в сорбит и получается однородной и мелкозернистой.

Термическое улучшение металлов позволяет менять такие показатели как:

- Прочностные характеристики: ϬВ – предел прочности;

- Ϭ0,2 – предел текучести;

- KCU – ударная вязкость;

- Характеристики пластичности: δ% — относительное удлинение;

- ψ% — поперечное сужение;

Усталостные характеристики:

- Ϭ-1 – усталостная прочность;

Ψ-1 – предел усталости при кручении;

Твердость (НВ, HRC).

Явление отпускной хрупкости

Изучая сущность процесса, можно было бы сделать вывод, что при любом увеличении температуры отпуска станет повышаться и ударная вязкость. Но при обработке стальных сплавов в определённых температурных интервалах возникает внезапное падение ударной вязкости без изменения прочих механических характеристик. Это явление обозначается термином «отпускная хрупкость» и объясняется следующим образом:

- Отпускная хрупкость Ι рода — необратимый процесс. При температурах от 250 °C до 300 °C карбиды из мартенсита начинают выделяться неравномерно, что приводит к резкому различию прочности на поверхности зёрен кристаллов и внутри их. Этому подвержены все виды стальных сплавов вне зависимости от состава и скорости охлаждения по окончании отпуска. Это явление невозможно устранить и для его предотвращения стараются просто не выполнять обработку при данных температурах.

- Отпускная хрупкость ΙΙ рода — обратимый процесс. Возникает при замедлении охлаждения некоторых легированных хромом, марганцем и никелем сталей, которые отпускались при температурах выше 500 °C. Причиной опять является выделение и диффузное перераспределение карбидов, а также фосфидов и нитридов. Чтобы подавить развитие обратимой хрупкости, применяют повторный отпуск с масляным охлаждением, при этом скорость последнего должна быть как можно более высокой. Добавки в легированную сталь до 1% вольфрама или до 0,3% молибдена тоже помогают решить эту проблему. Интересно, что если во время эксплуатации детали будут снова подвергаться нагреву до температуры выше 500 °C, отпускная хрупкость возникнет повторно, почему она и получила название обратимой.