Повышение стойкости токарного станка

При контакте одного металла с другим естественным образом происходит быстрое стачивание инструмента, а основное условие работы — это поддержание высокой степени заточки режущей кромки.

В ходе решения данной проблемы инженеры рассматривали, какой материал лучше и дольше будет эксплуатироваться во время точения. Изначально применялась классическая инструментальная сталь с высоким количеством углерода. Она очень прочная, но все же не удовлетворяла высоким потребностям разработчиков.

Затем химический состав сплава изменили. добавив вольфрам. Элемент привел к повышенной твердости, а вместе с тем стало возможным проводить процедуру металлообработки быстрее, поэтому такое оборудование назвали быстрорежущим. Но и данная скорость не удовлетворяла инженеров.

Теперь используют совершенные сплавы с максимальной стойкостью к повышенным температурам. Они выдерживают температурный нагрев до 100 градусов, поэтому не деформируются в процессе работы. Как мы знаем, чем выше скорость. тем сильнее нагрев, поэтому данные материалы помогли решить вопрос о скоростном режиме.

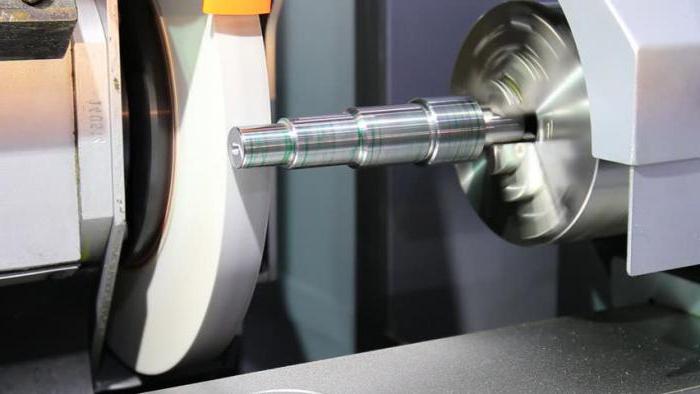

Фрезерование и шлифование

Фрезерование – один из наиболее интересных способов обработки металлов. Данная операция выполняется при помощи самых разнообразных фрез на фрезерных станках. Различают концевую, фасонную, торцевую и периферийную обработку. Фрезерование может быть как черновым и получистовым, так и чистовым. Наименьший квалитет точности, получаемый при чистовой обработке,– 6. При помощи фрез вытачивают различные шпонки, канавки, колодцы, подсечки, фрезеруют профили.

Шлифование – механическая операция, используемая для повышения качества шероховатости, а также для снятия лишнего слоя металла вплоть до микрона. Как правило, данная обработка является завершающим этапом при изготовлении деталей, а значит, является чистовой. Для срезания используются абразивные круги, на поверхности которых расположено огромное количество зерен, имеющих разную форму режущей кромки. При такой обработке деталь очень сильно нагревается. Для того чтобы металл не деформировался и не надкололся, используют смазочно-охлаждающие жидкости (СОРЖ). Механическая обработка цветных металлов осуществляется при помощи алмазных инструментов. Это позволяет обеспечить наилучшее качество изготавливаемой детали.

Основные способы обработки

Основы металлообработки необходимо знать любому начинающему мастеру и литейщику. Зная, как себя ведут те или иные металлы при разных способах обработки, можно избежать ошибок при проведении технологического процесса.

Современная металлообработка включает в себя несколько основных направлений обработки:

- Электрическая. С помощью этого способа можно сделать отверстия в металлических листах для заточки инструмента и работы с твердыми видами стали.

- Механическая. Обширная группа методов обработки металлических заготовок. Их обрабатывают с помощью специального оборудования.

- Химическая. Создание искусственной химической реакции с помощью кислот, щелочей и других компонентов.

- Работа с давлением. Чтобы не нарушать целостность заготовки и изменить её форму, используется оборудование создающее мощное давление. Для изменения формы заготовки из твердых видов стали материал изначально разогревают.

- Термическая. Чтобы улучшить технические характеристики материала, используются различные способы обработки заготовок температурой.

Технология металлообработки развивается и улучшается с каждым годом. Появляется новое оборудование и варианты работы с металлами.

От чего зависит тип обработки

Виды металлообработки подразумевают под собой разные способы работы с металлами. Каждый из методов выбирается в зависимости от твердости материала и других его характеристик. Также на это влияет то, что нужно сделать с заготовкой. Например, для изменения технических характеристик материала используется термическая обработка. Чтобы изменить форму заготовки, может применяться механический способ или оборудование нагнетающее давление.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной. Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

https://youtube.com/watch?v=OgVG1l42dpg

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Обработка металла давлением: описание и виды

Обработка металлов давлением – пластические изменения габаритов и формы изделия с помощью процесса деформирования. С помощью этого метода происходят такие изменения:

- улучшается структура материала;

- повышаются физико-механические свойства заготовки;

- устраняется химическая неоднородность сплава;

- снижается усадочная пористость;

- материал становится прочным и эластичным.

Металл обрабатывается в зависимости от используемой технологии. Основные методы обработки давлением представлены в таблице:

| Процесс | Цель | Виды |

|---|---|---|

| Прокатка | Уменьшение геометрических параметров поперечного сечения детали, придание требуемой конфигурации |

|

| Ковка | Создание детали определенной формы с помощью высокотемпературного нагрева и инструментов |

|

| Прессование | Выдавливание металла на оборудовании со сменной матрицей | Прессование в горячем/холодном состоянии |

| Волочение | Формирование изделия с заданным профилем поперечного сечения |

|

| Объемное штампование | Получение изделия нужной конфигурации при помощи штампа | Процесс обработки с открытым/закрытым штампом |

| Листовое штампование | Создание детали гидравлическим или кривошипно-шатунным прессом |

|

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

Какое предназначение у инструмента для металлообработки

Шлифовальный инструмент для металлообработки представляет собой абразивные зёрна, связанные специальными связующими материалами. Форма зёрен отличается наличием острых кромок разных размеров, которые при касании металла способны снимать с него слои определённой толщины.

К шлифовальным инструментам относятся: бруски, наждачная бумага, ткани со специальными покрытиями, круги.

Для резки могут применяться резцы, фрезы, свёрла, метчики, протяжки. Они подбираются таким образом, чтобы их твёрдость была выше, чем у обрабатываемых материалов.

Резание металла толщиной 4–7 мм выполняется ножницами по металлу или лобзиком, либо ножовкой. Слой от 5 мм удобно резать болгаркой.

В слесарных или кузнечных работах могут использоваться ручники, молотки, кувалды, фасонные молотки. Ручники применяются для определения силы удара и указания точного места для обработки. Кувалды используются для холодной деформации заготовок.

Художественную обработку металлов можно выполнять фасонным молотком. Он позволяет выбивать рельефные поверхности за счёт наличия выгнутого или широкого плоского и закруглённого бойков.

Для чеканки применяют следующее оборудование:

- трещётки, крюки для намётки рельефных заготовок;

- бобошники, канфарники, лощатники для создания необходимого рельефа;

- сечки для чеканки линий, полукруглых или изогнутых линий;

- фигурные чеканы (трубочка, сапожок, утюжок, канфарник, пурошник, лощатник), используемые для создания серии одинаковых мелких детализированных узоров.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Подробнее о различных видах обработки металлов резанием

Существуют различные методы обработки металлов резанием. Для каждого изделия подбираются индивидуальные способы в зависимости от применения самого изделия.

Методы обработки металлов резанием условно делят на пять видов:

- точение;

- сверление

- фрезерование;

- строгание;

- шлифование.

Все они широко применяются на промышленном производстве и в домашних мастерских.

Обточка металлической заготовки применяется, когда изделие отличается по размеру от нужной детали. Для выполнения этого процесса используют фрезерные, шлифовальные, токарные, строгальные станки.

Сверление металла

Процесс сверления можно осуществить на любом агрегате, который имеет сверло. Для этого следует зажать заготовку прочно в тески таким образом, чтобы иметь доступ к необходимой точке. Далее идет поступательное движение сверла в эту точку, что и образует отверстие нужного диаметра и глубины.

Фрезерование металла

Горизонтально-фрезерные станки обеспечивают качественную обработку металла. Сначала необходимо зажать заготовку на столе таким образом, чтобы она оставалась во время работы неподвижной. Только после этого можно приступать к обработке будущей детали Главным инструментом в данном процессе выступает фреза. Она представляет собой некое орудие с вращающимися зубцами. Приводить в движение нужно в продольном направлении и под углом 90˚ по отношению к металлической заготовке.

Строгание металла

Строгание – это также один из методов обработки материала. При работе с металлическими изделиями рекомендуется применять только горизонтальные типы операций.

Обработка детали проходит таким образом, чтобы немного изогнутый резец выполнял плавные движения по заданному направлению с некой периодичностью. При этом происходит процесс срезания верхнего слоя заготовки.

Большим спросом пользуются поперечно-строгальные станки, а продольно-строгальные эксплуатируют не так часто, поскольку они обладают достаточно масштабными габаритами. Это не всегда удобно в мастерских.

Шлифование металла

Шлифование метала, помимо того, что является одним из способов резки, также широко применяется для абразивной обработки. Процесс осуществляется за счет вращательных движений круга по заданному направлению. Этот вид обработки приобрел большую популярность, поскольку его легко осуществить в кустарных условиях.

При разрезании металла своими руками большинство мастеров используют слесарные ножовки или ножницы.

Лазерная резка металла

В промышленных масштабах обычно применяют лазерную обработку. Эта технология относительно новая и пользуется особым спросом и популярностью.

Луч лазера обладает большой энергией, что позволяет ему резать практически любые материалы. Обычно он управляется с помощью компьютера. Это дает возможность получить точность детали, а отсутствие механического воздействия гарантирует качественный срез без деформаций изделия.

Применение токарного станка — основной вид обработки металлов резанием

Оборудование устроено так. Есть станина — это крепкое основание, которое монтируется на фундаменте, чтобы выдержало вес самой установки вместе с обрабатываемым материалом. По бокам — передняя и задняя бабка. Одна просто играет роль держателя, а вторая содержит внутри себя движок и передает вращательное движение через шпиндели заготовке. Она, в свою очередь, вращается с выбранной оператором скоростью. Установка может быть горизонтальной (чаще) и вертикальной.

Вторая подача идет на суппорт, в котором зажат резец. С помощью ручки и колеса управления резчик передвигает инструмент для обработки резанием.

Есть станки с ЧПУ. На них высокая степень автоматизации — вплоть до установки заготовки и снятия детали, а также выполнение дополнительных функций — стружкоотведение и подача смазочно-охлаждающей жидкости.

Работать можно с цилиндрами и конусами — полыми и сплошными.

Литье

Суть метода заключается в следующем, что расплавленный металл разливают в заранее подготовленные формы. Полученную деталь называют отливкой.

Процесс производства отливок состоит из следующих базовых этапов:

- Подготовка смесей.

- Выпуск литейных форм и стержней.

- Сборка и проведение заливки.

- Извлечение отливок из форм и последующая обработка.

Литье используют для производства широкой номенклатуры деталей – станин оборудования, блоков цилиндров, отопительных радиаторов и прочего.

Для изготовления отливок применяют – чугун, сталь, цветные металлы. Чаще всего из перечисленного списка используют чугунный литейный сплав. Это самый дешевый материал и отличается малой температурой плавления.

Форму для изготовления отливки собирают из формовочной земли или при использовании опоки изготовленной из металла или древесины.

Развитие литейного дела постоянно развивается и растет количества технологий, в частности, широкое применение получили такие способы, как литье под давлением, литье в кокиль, в выплавляемые формы. Это позволяет получить отливки, которые не нуждаются в дальнейшей обработке, а это приводит к снижению себестоимости готовой продукции.

Механическая обработка

Главное значение этой работы получение чертежом формы, размеров и чистоты поверхности детали. В процессе обработки с детали происходит снятие нескольких слоев металла (припуска). В роли заготовок выступают поковки, отливки и пр.

Мехобработка в виде резания – это самый распространенный вид механической обработки металлов при изготовлении деталей. Обработка выполняется в ходе движения рабочего инструмента и детали в ходе, которого происходит снятие с поверхности детали стружки.

Металлорежущее оборудование разделяют на классы, определяемые способом обрабатывания. В производстве изделий эксплуатировать следующие типы станков:

- Токарно – винторезные, предназначенные для работ, связанных с обработкой деталей тел вращения (цилиндров, конусов), получения и расточки отверстий, производства резьбы. На таких станках эксплуатируют практически всю номенклатуру, выпускаемого инструмента, например, расточных резцов.

- Сверлильные, их используют для получения в изделиях отверстий разного диаметра, обработки краев, нарезания резьбы.

- Фрезерные, их используют для обработки поверхностей с целью получения сложных форм и пр.

Кроме вышеназванных типов оборудования используют и такие – строгальные, шлифовальные и многие другие типы.

В наши дни эксплуатируют как ручные, так и полностью автоматические станки, которые работают под управлением числового программного управления. В последнее время выпускается множество оборудования, которое позволяет выполнять и точение тел вращения, и фрезерование за одну установку заготовки.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Для чего предназначен каждый станок

- Токарные станки производят отверстия в цилиндрах и конусах. Им можно нарезать резьбу, просверлить или зенкеровать. Инструментом этого станка есть резцы разных типов.

- Сверлильные станки делают такие же операции, как и токарные, но еще умеют растачивать резьбы или отверстия. Работа выполняется при помощи сверл, энкеров, разверток, метчиков, резцов.

- Фрезерные станки предназначены для работы с плоской поверхностью или фигур, которые сложно сконструированы. Такие операции проводятся с помощью множества лезвий, которые имеет фреза. Такой инструмент тоже имеет свою классификацию.

- Строгальные станки работают с помощью резцов. Обрабатывают плоские и фасонные заготовки, могут выстрогать траншею.

- Шлифовальные станки шлифуют с высокой точностью, производят все отделочные работы. Инструмент такого станка — брус и круг.

- Зуборезные станки помогают вырезать зубья на детали формой конуса или цилиндра.

Если Вы захотите прочесть подобную информацию в несколько развернутом виде, то Вам понадобится учебник обработка металлов резанием, или регулярное издание такое как «журнал металлообработка и станкостроение».

![Глава i. общие сведения о процессе резания металлов и металлорежущих станках [1968 орнис н.м. - основы механической обработки металлов]](http://takorest.ru/wp-content/uploads/b/f/f/bff90753de15f5fb5c166dd5e767facd.jpeg)