Технические характеристики станков

Установки, позволяющие получить один и тот же тип шипа, могут отличаться по нескольким критериям. Технические характеристики устройств указываются в паспорте на изделие.

Список наиболее значимых технических параметров, на которые необходимо обратить внимание при выборе деревообрабатывающего шипорезного станка, составляют:

- максимальный размер обрабатываемых заготовок;

- максимальная ширина создаваемого шипа (или иная величина — диаметр, сторона трапеции и т.д.);

- максимально доступное поперечное сечение шипа;

- частота вращения шпинделя (отвечает за быстроту и качество обработки);

- мощность электродвигателя;

- тип электросети для питания мотора (некоторые модели обходятся током от однофазной сети 220 В, другим нужна трехфазная линия с напряжением 380 В);

- габариты установки (чем больше размеры, тем слабее вибрация);

- вес станка (влияет на простоту транспортировки агрегата);

- тип шипа, на производство которого оборудовано устройство.

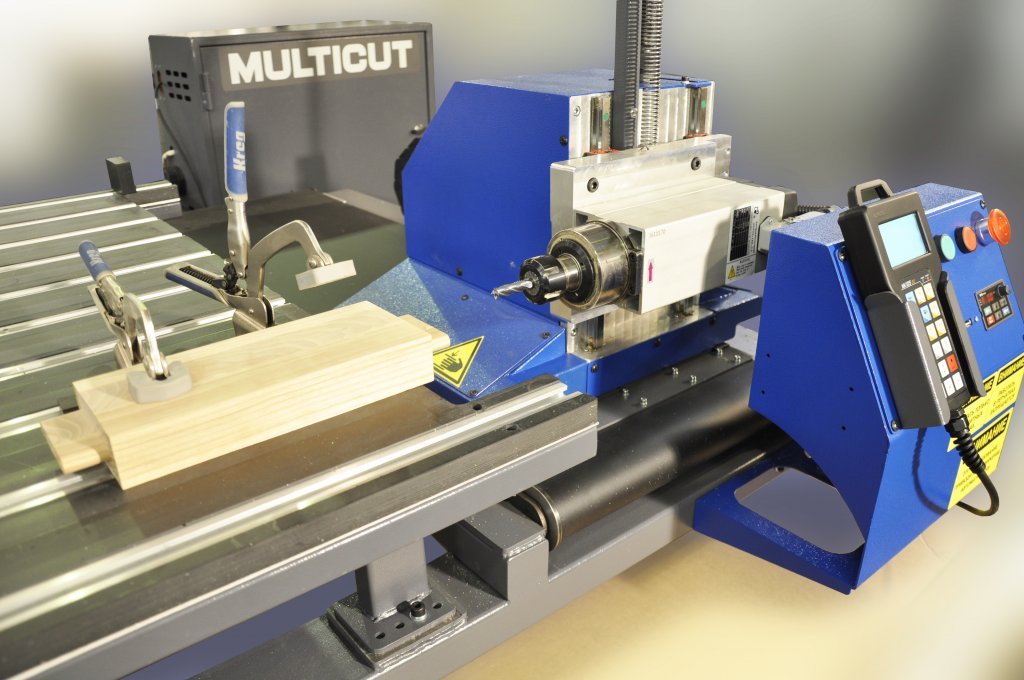

Шипорезно-долбежный станок по дереву с ЧПУ в процессе эксплуатации крайне редко перемещается с места на место, поэтому оценивать агрегат по размерам и весу нужно в последнюю очередь — куда важнее качество геометрии получаемых шипов.

Шипорезный станок по дереву: устройство, характеристики, изготовление своими руками

С давних пор при сборке ящиков, дверей, окон и других рамных конструкций используется соединение «в шип». Чтобы точно и быстро получить такие непростые элементы в деревянных конструкциях, применяется шипорезный станок по дереву.

Данное оборудование используется как в предпринимательской деятельности, так и в широкомасштабном производстве. Оно незаменимо при изготовлении мебели, а также в домостроении и на предприятиях, занимающихся деревообработкой.

Технические характеристики

Функции оператора при работе на автоматическом станке сводятся к загрузке и переворачиванию заготовок, запуску либо остановке цикла. Важными показателями шипорезных агрегатов являются:

- наибольший размер шпенька;

- наименьшая толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- обороты шпинделя;

- мощность двигателя.

Кроме характеристики для классификации станка, указываются параметры режущего инструмента: диаметр пилы, вид и размер фрезы.

Часто на больших поточных линиях такое оборудование устанавливается к потолку. Станки дополнительно фиксируются прижимными устройствами, где заготовки обрабатываются подрезными пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется плавно за счет вариатора. Для создания качественной поверхности сопрягаемых элементов скорость шпинделя должна быть около 700 об/мин.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

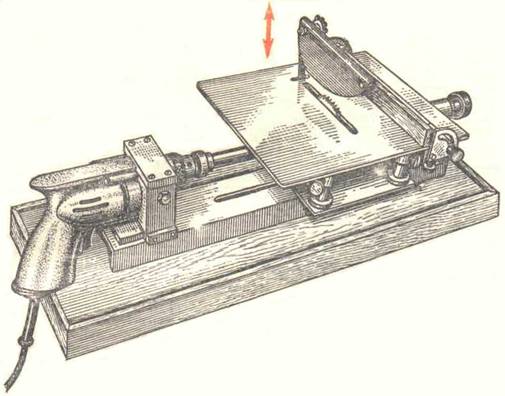

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами. При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки

Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Оценка статьи:

Загрузка…

Используемые инструменты

Создание шипов и пазов, при помощи которых будет обеспечиваться соединение двух деревянных заготовок, предполагает, что на боковой поверхности бруса или доски ручным фрезером делается выборка материала. При этом должны быть строго выдержаны все геометрические параметры элементов будущего соединения.

Для выполнения этой операции ручным фрезером можно использовать инструменты с хвостовиками диаметром как 8, так и 12 мм. Наиболее универсальной в этом случае является пазовая фреза, режущая часть которой работает следующим образом:

- боковая поверхность формирует стенки паза и боковые стороны шипа;

- торцевая сторона обрабатывает дно паза и снимает слой материала требуемой толщины с основания шипа.

Вырезка шипа пазовой фрезой

Таким образом, используя инструмент данного типа, можно сформировать на боковой поверхности бруса или доски как шип, так и паз. При этом их размеры можно регулировать в достаточно широких пределах.

В тех случаях, когда к надежности соединения деревянных деталей предъявляются более высокие требования, пазы и шипы делают не прямоугольной формы, а формы, которая называется «ласточкин хвост». Пазы и шипы такой конфигурации создаются с помощью фрез «ласточкин хвост». Выполнить процедуру формирования пазов и шипов такой формы ручным фрезером также возможно, но для этих целей следует использовать приспособления другой конструкции.

Выборка «ласточкиного хвоста» с помощью шаблона

Чтобы вопрос о том, как сделать паз в доске и брусе или шип на их боковой поверхности, не вызывал особых затруднений, лучше использовать электроинструмент, оснащенный удобными боковыми рукоятками, широкой направляющей подошвой и опцией защиты шпинделя от проворачивания в процессе замены фрезы. Кроме того, желательно, чтобы в таком оборудовании присутствовал боковой стопор, за счет которого вылет используемой с ним в комплекте фрезы всегда будет оставаться постоянным.

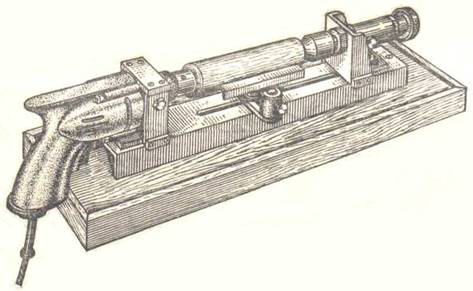

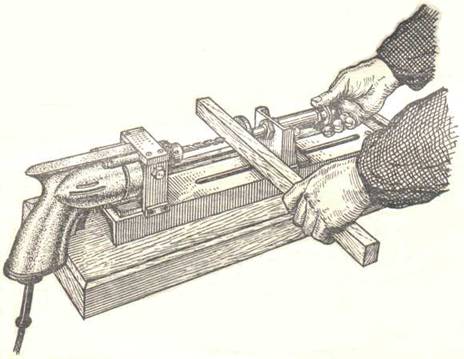

Универсальный станочек из электродрели

Циркулярка из дрели.

Для бытового использования можно собрать универсальный агрегат, который соединит в себе многие самодельные станки и приспособления по дереву: циркулярную пилу, точило, отрезной, токарный и шлифовальный приборы.

Сборка агрегата

Сборка будет состоять из 4 шагов:

- Основа приспособления — это станина для фиксации дрели . Ее материал — доски, текстолит (толщина 1.8-2 см)или склеенные 2 листа фанеры (1 см каждый).

- Крепится дрель зашейку (она цилиндрической формы) корпуса, назначение которой установка дополнительной рукояти . Принцип зажимания:осуществляется стягивание зазора (в станине) закрепленной жестко резьбовой гайкой и шпилькой.

- Количество точек установки электродрели, их местоположение на каркасе и размеры зависимы от разновидности и размера инструмента, а также варианта его использования . В него можно зажимать наждак, пильный диск, фрезы, гибкий шлифовальный круг по дереву и пр.

- Жестко зафиксировать шпильку можно эпоксидным клеем с дополнительной защитой-фиксатором от проворачивания (штифт сечением 2 мм).

Применение приспособления

Токарный станок на базе дрели.

Подобные собранные своими руками станки по дереву имеют широкую сферу применения. Сверление древесины – это само собой разумеется, т.к. основой приспособления является дрель.

Второе назначение – пиление листовых материалов: фанеры, ДСП, ДВП. Для этого на станине, помимо дрели с закрепленной в патроне дисковой пилой сечением 15 см, надо внизу закрепить скользящую подошву.

Ее можно сделать из дюралюминия толщиной 2 мм. Для комфортного применения получившейся электропилы, спереди наверху станины можно сделать ручку.

Обратите внимание!Диск пилы следует закрыть защитным кожухом. Его можно сделать из согнутой стальной полосы (толщина 2-3 мм), надежно зафиксированной на станине

Третья возможность — заменить диск плоской фрезой. Это даст возможность вырезать не очень глубокие пазы. Тут надо дополнительно сделать отверстие прямоугольного сечения на скользящей подошве.

Четвертый вариант — использовать дисковую пилу, как отрезной агрегат. Это удобно для производства дверных коробок, оконных рам и пр. Лучше всего делать это на опоре-плите с зафиксированным на ней поворачиваемым кронштейном.

Пятый способ использовать дрель — как привод небольшого деревообрабатывающего станочка. При этом скользящая подошва будет играть роль рабочего стола. В данном случае, станина фиксируется уголками на опоре-плите из ОСП или ДСП.

Данная жесткая конструкция дает возможность собрать как маленький токарный, так и шлифовальный агрегат.

Простые приспособления для обработки древесины бытового назначения вполне можно собрать самостоятельно. Главное при этом – точно следовать профессиональным чертежам и логике применения станка.

Особенности шипорезных станков по дереву и их виды, сравнение

При производстве мебели и столярных изделий детали чаще всего скрепляются между собой «на шип». Существует несколько видов шиповых соединений: «ласточкин хвост», ящичное, круглое и овальное, которые позволяют крепить детали под необходимым углом или удлинить их. Шип представляет собой достаточно сложный в исполнении элемент, для изготовления которого разработан особый вид оборудования.

Виды шипорезных станков

Наиболее распространены в производстве шипорезные станки для рамочных, дверных и оконных конструкций. Оборудование может быть одно- или двухсторонним, проходным или возвратным. В качестве рабочих органов выступают фрезы (вертикальных или горизонтальные), пилы. Устройство фрезерует шипы и выемки для них (проушины) в элементах деревянных конструкций.

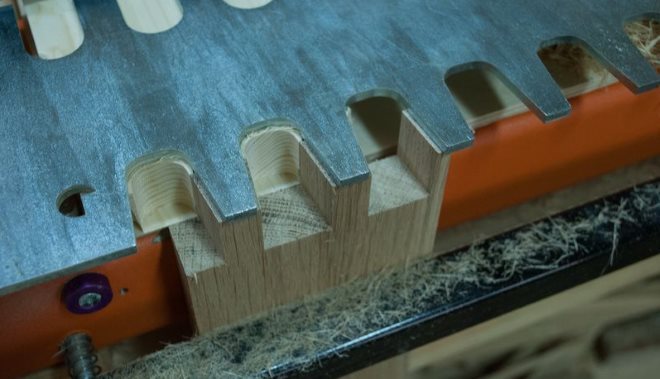

Шипы «ласточкин хвост» и ящичные прямые выполняются на специальных видах станков, созданных для крупных предприятий. Такие виды креплений очень надежны и обеспечивают длительную эксплуатацию изделий.

Шипы круглой и овальной формы создаются на устройствах с ЧПУ, работающих в автоматическом режиме. Станки с ЧПУ могут выполнять работу в любых плоскостях.

Основные характеристики:

- максимальный диаметр обрабатываемой детали;

- наибольшая ширина шипа;

- наибольший поперечник шипа;

- тип шипа;

- скорость кручения шпинделя;

- мощность двигателя;

- габариты и вес.

Главное требование к шипорезному станку — высокая точность операций. Иначе детали не будут совпадать друг с другом и соединения не получится.

Другие сферы использования:

- обработка калиброванных щитов, ДСП;

- обгонка периметра дверных полотен, оконных рам;

- обработка половой доски;

- изготовление паркета.

Станки для сращивания древесины

Это особая категория шипорезного оборудования, которая используется на производстве для сращивания заготовок по длине. Станок нарезает в торцах деталей шипы зубчатой формы, обрабатывает клеем и направляет в прессы. Линии по сращиванию древесины работают в автоматическом режиме.

Принцип работы

Заготовка поступает на рабочую поверхность и обрезается по размеру, после чего формируются проушины и шипы. Станина представляет собой литую жесткую конструкцию с прижимными устройствами. Она оснащена колонной с рабочими головками, на которые можно надеть проушечную доску, пилы или фрезы.

Чтобы в процессе обработки заготовка не расщепилась, автоматическое устройство наносит слой клея. Таким образом предупреждается появление сколов. Кроме этого, на шипорезных станках может присутствовать механизм торцевания для подравнивания торцов деталей.

При серийном производстве мебели используется шипорезный станок по дереву с ЧПУ, создающее любые типы шиповых соединений. Они легко настраиваются, не требуют длительного обучения персонала. Существуют фрезерные станки с шипорезной кареткой, удобные для мелкосерийных производств.

Особенности эксплуатации

- На крупных производственных конвейерах этот вид оборудования крепится к потолку. Дополнительно станки комплектуются прижимными устройствами, принимаются заготовки подрезными пилами. Деталь подается на торцовочные пилы и заканчивается обработка парой фрезеровочных суппортов.

- Скорость подачи заготовки регулируется вариатором, плавно.

- Для удовлетворительной обработки шпиндель должен вращаться со скоростью около 7000 оборотов в минуту.

- Существует несколько видов оборудования, различных по размерам направляющей: на 2; 2,5 и 3 метра.

- Конструкция позволяет использование нескольких различных инструментов для обработки дерева.

- Станок может дополнительно оснащаться прижимным пневматическим механизмом и удлинителем рабочей поверхности.

Видеоролик демонстрирует работу шипорезного станка с ручными настройками:

| Модель | YC-480 | RH-826 AST | OMEC 650-A | ШС-3 |

| Ширина заготовки, мм | 480 | 560 | 400 | 200 |

| Длина заготовки, мм | 1500 | 2440 | 1500 | 600 |

| Частота вращения, об/мин | 21500 | 7200 | 16500 | 4500 |

| Мощность, кВт | 1,5 | 4,4 | 1,75 | 5,5 |

| Масса, кг | 410 | 1220 | 140 | 475 |

| Габариты, мм | 1270*780*1330 | 3300*1780*1200 | 800*720*1320 | 2025*750*1300 |

Ящичные шипорезные станки

Прямые ящичные шипы создают, как при помощи односторонних, так и при помощи шипорезных станков

Шпиндель в подобных устройствах находится в горизонтальном положении, а ящичные дощечки складывают пачкой на рабочем столе и подают в вертикальной плоскости в направлении касательной к окружности режущей системы таких станков.

Устройство имеет в своем составе станину, в верхней части которой находятся подшипники. В них вмонтирован шпиндель, который связан через шкив и ременную передачу с электрическим двигателем. Один из трех подшипников, в которых монтирован шпиндель, в процессе установки режущего инструмента нужно снять. На станине станка находятся элементы гидропривода подачи стола. Стол отличается подвижным креплением на полозьях в направляющих устройства. Пульт управления содержит пусковую аппаратуру электродвигателя (кнопочная станция и магнитный пускатель). Движение стола вертикально происходит за счет механизма гидравлической подачи.

Задача двусторонних ящичных шипорезных станков заключается в создании прямых ящичных шипов одновременно на обоих концах детали.

Плюсы таких устройств:

- простота управления и регулировки, а также автоматическая подача инструмента. Все это гарантирует максимальный уровень производительности станка

- устройство способно осуществлять обработку обеих частей соединения типа «ласточкин хвост» отдельно или одновременно

- фиксацию заготовки осуществляют вручную при помощи пневматических прижимов

- все настройки контролируются с панели управления

- благодаря ЧПУ можно менять шаг шипа, число пазов, глубину шипа, габариты заготовки, скорость подачи.

Также оборудование может быть дополнительно оснащено специальной полкой для укладки заготовок. Это очень помогает в процессе фрезерования шипов типа «ласточкин хвост» на гнутых и фасонных выдвижных ящиков.

Шипорезный станок по дереву своими руками – Справочник металлиста

Для скрепления между собой элементов столярных изделий и мебели часто используется соединение шипами. Видов шипов для изготовления таких деревянных изделий несколько. Среди них ящичные, «ласточкин хвост» и др. Они позволяют, как выполнить надёжное крепление отдельных деталей под углом друг к другу, так и просто удлинить их.

Для изготовления шипов промышленностью разработаны различные виды станочного оборудования, так как это довольно сложные изделия. Шипорезные станки по дереву разных видов производятся и отечественной промышленностью, и зарубежными станкостроительными компаниями.

Об оборудовании для нарезания шипов

С давних пор наиболее распространёнными станками для нарезания шипов являются аппараты, с помощью которых изготавливаются окна, двери и различные другие рамные деревянные конструкции.

По своим рабочим циклам всё это станочное оборудование делится на возвратное и проходное, на одно- и двухстороннее. Основными видами их рабочих инструментов являются фрезы и пилы. Обычно устанавливаются на этих станках фрезы двух видов: горизонтальные и вертикальные.

Фрезерный станок с шипорезной кареткой методом фрезеровки изготавливает для мебельных изделий шипы и проушины, плотно соединяющиеся друг с другом.

Специальное станочное оборудование необходимо для получения шипов «ласточкин хвост», а также прямых ящичных шипов.

Обычно такое высокоточное оснащение для обработки древесины предназначено для эксплуатации крупными деревообделочными предприятиями, а шиповые соединения этих типов являются самыми надёжными и позволяют изделиям служить человеку долгие годы.

Другими видами шипов являются круглые и овальные. Их изготовление возможно в основном на станках для деревообработки с ЧПУ, которые работают в автоматическом режиме

Важной характеристикой деревообрабатывающих станков с ЧПУ является то, что они могут производить обработку шиповых соединений в различных плоскостях

Главными параметрами оборудования шипонарезной группы являются:

- наибольший радиус детали для обработки;

- максимальный размер шиповых выступов;

- форма изготавливаемых шипов;

- частота вращения шпинделя;

- потребляемая из сети электрическая мощность;

- вес и габариты оборудования.

Иногда двухсторонние шипорезные станки называют аппаратами для сращивания элементов в мебельном и столярном производствах.

Они предназначены для увеличения длины заготовок из дерева путём нарезки на их торцевых участках шипов в форме зубьев.

После нарезания зубьев на подготовленные зубчатые торцы деталей наносится специальный клей и изделия отправляются в пресс.

Односторонний шипонарезной станок производит в каждый момент времени подготовку лишь одной торцевой части соединения.

Это не позволяет на нём получить такую высокую производительность труда, какая достигается при одновременной подготовке обеих кромок сочленяемых деталей.

Станочные рабочие циклы

В начальный момент заготовка из древесины поступает на поверхность станочного стола, где производится её обрезка по заданным параметрам.

Затем начинается формирование элементов зацепления для будущего соединения (проушин и шипов). Для удержания детали во время обработки используются жёсткие прижимы.

Также к станине прикреплена траверса с инструментальной головкой, на которой устанавливаются пилы и фрезы для шипорезного станка.

Во избежание расщепления заготовки при нарезании шипов предварительно на её торцевую поверхность автоматически наносится клеевой состав.

Это позволяет избежать образования сколов, выкрашиваний древесного материала.

Для подравнивания торцевых поверхностей перед нарезкой шипов производится специальная предварительная обработка, доводящая геометрию торца чуть ли не до идеальной формы.

Эксплуатационные особенности шипорезных станков

При организации конвейерного способа деревообрабатывающего производства рабочие головки шипорезных фрезерных станков крепятся сверху.

Такое их устройство не препятствует подходу к конвейеру специалистов и выполнению ими нужных настроек оборудования.

Сначала обработка торцевых участков деталей производится с помощью пил, а заканчивается она фрезерованием шипов.

Конструктивные особенности шипорезных станков для сращивания должны обеспечивать несколько технологических операций подготовки шиповых торцов деревянных деталей к надёжному соединению.

Для ускоренной обработки деталей в технологию производственного процесса вводятся автоматические станки и элементы роботизирования.

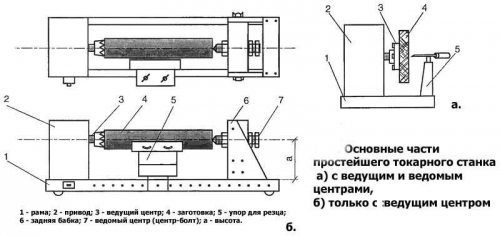

Сборка токарного приспособления

Схема простейшего токарного станочка.

Способ сборки будет таким:

- Основой агрегата будет 3-фазный электромотор. Поэтому питание его должно быть трехфазным, иначе в доме будет постоянно выбивать автоматический предохранитель.

- Частота оборотов движка – не больше 1500/мин.

Обратите внимание! Разные виды приводов подключаются различно: «треугольником» либо «звездой».Главная сложность при этом – правильный выбор конденсатора. Его емкость должна соответствовать мощности движка

- Наденьте на вал мотора планшайбу для объемных деталей и съемный аналог – для мелких. Вторую сторону узла зафиксируйте уголком. На планшайбах расположены особые пики, на них заготовки насаживаются молотком.

- Далее заготовку отцентрируйте и закрепите контршайбами. Самодельный по дереву станок готов.

Работа на станке

На фото- производство детали.

- Включите станок и подставьте первый резец (обычная стамеска). Он снимет первоначальный слой (1-3 мм).

- После грубой обработки, заготовка будет толще, чем нужно на 1 мм. Снимите остаточный слой чистовым резцом, который придаст изделию окончательную форму.

Размеры заготовок можно контролировать микрометром либо шаблоном.Контуры и вырезы можно делать острой стороной стамески, а шлифовку осуществлять чистовым резцом.

Выглаживать детали можно и наждачной шкуркой. Полировать же древесной стружкой, зажав ее в кулаке и подводя к заготовке.

Основные сведения

Одним из самых отработанных способов соединения двух деталей считается соединение типа шип–паз. Наибольшее распространение получил такой способ крепежа изделий из древесины. С его помощью скрепляют детали оконных рам, дверных проёмов, различные элементы мебели, стенки деревянных ящиков. Каждый элемент подобных изделий имеет специально изготовленный шип (или несколько штук) или паз (несколько пазов).

Виды основных соединений деталей изготовленных из дерева определены в ГОСТ 9330-76. В этом документе определены следующие характеристики подобного скрепления деревянных деталей:

- правила сокращённого обозначения (аббревиатура) различных соединений;

- чертежи с изображением внешнего вида;

- допустимые размеры каждых элементов;

- порядок и правила определения размеров каждого элемента;

- выражения для расчета размеров необходимого режущего инструмента;

- формула для вычисления прочности собранных элементов;

- порядок проведения проверки и испытание на прочность.

ГОСТ 9330-76 Основные соединения деталей из древесины и древесных материалов. Типы и размеры

1 файл 285.82 KB

Согласно этому стандарту все соединения подразделяются на следующие категории:

- угловые (концевое и срединное);

- ящичное (в основном относится к категории угловых);

- по кромке;

- так называемое по длине «на ус».

Для каждой из этих категорий в стандарте утверждена своя аббревиатура (сокращённое обозначение). Эта маркировка состоит из двух заглавных букв кириллицы и одной цифры. Например, УК-2 обозначает, что речь идёт о соединении с двойным открытым сквозным шипом, УК-9 соединение «на ус» со вставным несквозным круглым шипом. Более подробно весь перечень изложен в тексте принятого стандарта.

Любой тип сопровождается подробным чертежом. На каждом из них приведена фронтальная и профильная проекции с указанием размеров, формул по вычислению каждого элемента, готовые результаты. Для получения прочного соединения стандартом определены допуски, которые необходимо соблюдать при изготовлении каждого из элементов. Подробно приведены параметры углового шипа (его длина, шаг и затупление). На основании приведенных результатов в госте разработаны рекомендации по выбору необходимого режущего инструмента. Отдельно сделаны ссылки на другие документы (стандарты) определяющие какими средствами необходимо крепить каждое из перечисленных изделий.

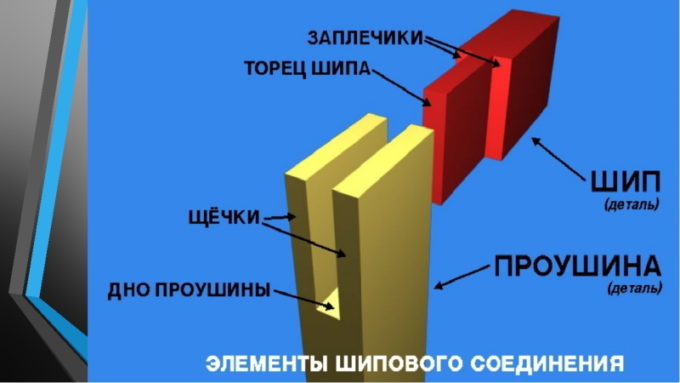

Виды шипового соединения

На сегодня разработано большое многообразие таких способов крепежа деревянных деталей. Все виды шиповых соединений классифицируются по следующим признакам:

- количеству шипов;

- их форме;

- глубине проушины (сквозные или нет);

По первому признаку шиповые соединения бывают: одинарные, двойные, многократные. Он определяет количество изготовленных элементов крепежа. Основными формами шипа считаются:

- прямоугольный (имеет различную длину, шаг и угол при вершине);

- круглый;

- треугольный;

- так называемый «ласточкин хвост» (односторонний или двухсторонний);

- зубчатый (с различным углом наклона);

- угловой.

Выбор формы и размеров зависит от применяемого материала и уровня нагрузки, которую должна выдерживать вся конструкция. Большое распространение получило шиповое соединение со множеством прямоугольных шипов. Основным его достоинством считается простота изготовления и возможность применения его для любой древесины.

Фрезерные приспособления для обработки тел вращения

Многие приспособления для ручного фрезерного станка, изготавливаемые пользователями под свои нужды, не имеют серийных аналогов. Одним из таких устройств, необходимость в использовании которого возникает достаточно часто, является приспособление, облегчающее процесс вырезания пазов в телах вращения. Используя такое приспособление, в частности, можно легко и точно вырезать продольные канавки на столбах, балясинах и других изделиях из дерева подобной конфигурации.

Приспособление для нарезки канелюр в балясинах

Конструкцию данного приспособления составляют:

- корпус;

- передвижная фрезерная каретка;

- диск, при помощи которого выполняется установка угла поворота;

- винты, обеспечивающие фиксацию обрабатываемой заготовки;

- стопорный винт.

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами. При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки

Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Применение такого самодельного шипорезного агрегата дает возможность получать соразмерные шипы и проушины, что значительно повышает производительность труда.

Ласточкин хвост — это не только эстетика

Распространено мнение, что сегодня, в эпоху доступного качественного клея и дешевых крепежных изделий, использование ласточкиного хвоста — это больше эстетическая прихоть. Это суждение верно лишь отчасти. Бесспорно, всевозможные варианты этого шипового соединения очень выразительны, свидетельствуют о мастерстве столяра и способны украсить любой проект. Но ласточкин хвост помимо красоты обладает и важными функциональными преимуществами.

Соединение хорошо сопротивляется естественным деформациям древесины, не утрачивая структурной целостности. Благодаря этому качеству его целесообразно использовать в больших деталях, в особенности в изделиях из массива при изготовлении мебели и ящиков.

Используя ласточкин хвост, можно выбирать оптимальную прочность соединения: на это влияет общее количество шипов и угол наклона проушины. Еще одна особенность, которая повышает механическую прочность, — большая площадь склейки.

Сфера использования

Кроме столярных работ и изготовления мебельных конструкций, станки с ЧПУ для производства мебели применяется для решения ряда других задач. Так, с помощью шипореза можно:

- обрабатывать ДСП или калиброванные щиты из дерева;

- подгонять элементы дверных коробок или оконных рам по периметру;

- производить паркетную доску.

Совершенно незаменимыми шипорезные станки являются на производственных базах, где с их помощью производится высокоточное сращивание деревянных заготовок.

Процесс включает в себя следующие этапы:

- Оборудование вырезает зубчатые шипы на боковой поверхности деталей.

- Получившиеся зубья обмазываются специальным клеем и жестко состыковываются.

- Заготовки кладутся под пресс и выдерживаются там некоторое время.

Вышеперечисленные этапы производятся в автоматическом режиме. Оператор лишь задает параметры работы, после чего контролирует работу шипореза и пресса.