Необходимые инструменты и оборудование

Перед тем, как резать металл приобретенным сварочным инвертором, необходимо подготовить требующееся для этого оборудование и инструмент:

- непосредственно сварочный аппарат (представлен на рынке строительного и промышленного оборудования в различных вариантах от самых разных производителей);

- молоток и щетка;

- электроды. Резка металла дуговой сваркой до последнего времени выполнялась с применением самых обычных электродов. Сейчас чаще используются специальные электроды, применяемые для резки электросваркой и обозначаемые маркировкой ОЗР. Они отличаются высокой теплоустойчивостью покрытия, обеспечивающего ускорение резки, увеличение производительности и качеств реза. Использование специальных электродов ОЗР позволяет разрезать материал таким образом, что выделяется намного большее количество тепла, а дуга получается стабильной и устойчивой.

Для безопасной работы требуется приобретение защитной экипировки, включающей в себя:

- специальный костюм (роба);

- рукавицы (краги);

- защитная маска, оборудованная светофильтром;

- ботинки, подошва которых сделана из резины;

- при работе в замкнутом и небольшом по объемам пространстве — респиратор.

Все перечисленное выше оборудование, материалы и экипировка доступны и могут быть с легкостью приобретены практически в любом специализированном магазине.

Технология резки металла электродуговой сваркой

Процесс резки металла проще сваривания, так как нет особых требований к качеству кромки. Поэтому такая технология оптимальна для обучения, осваивания принципов работы с инвертором.

Перед началом работы необходимо убедиться в исправности всех используемых электрических кабелей. Создание и удержание дуги не вызывает особых сложностей. Она зажигается в результате постукивания или чирканья электрода о металлическую заготовку. Величина тока на инверторе выставляется в зависимости от размеров электродов, толщины материала, вида требуемого разреза. Существуют три основные разновидности разрезов.

Разделительная резка

Материал устанавливается таким образом, чтобы обеспечивалось свободное вытекание расплавленного металла из линии разреза. При вертикальном расположении листа разделительная резка проводится сверху вниз. На горизонтальной поверхности рез выполняется от кромки материала. Если разрезается лист большого размера, начинать процесс можно с отверстия, выполненного в середине заготовки.

Поверхностная резка

Эта разновидность применяется для прокладывания канавок на поверхности материала, выравнивания наплывов и дефектов. В процессе работы электрод должен быть расположен с наклоном 5º-10º к поверхности. При поверхностной резке движение производится с небольшим погружением в создаваемую полость. Если требуется проложить широкую канавку, электродом следует выполнять поперечные движения заданного размера.

Резка отверстий

Эта операция выполняется путём постепенного расширения небольшого отверстия до требуемых размеров. При резке отверстий перпендикулярное расположение электрода допускает небольшие отклонения в сторону образующейся окружности.

Особенности применения разных видов электродов

Для процесса резки металлических поверхностей возможно применение различных электродов:

- металлических плавящихся;

- угольных;

- неплавящихся вольфрамовых.

Резка плавящимся электродом сопровождается выплавлением металла электрической дугой из зоны воздействия. Работа выполняется стальными электродами диаметром от 2,5 до 6 мм, которые отличаются большей тугоплавкостью, чем при сварке. Качественное покрытие (марганцевая руда, поташ) создаёт небольшой козырёк, закрывающий зону дуги, что способствует сосредоточенному нагреву материала.

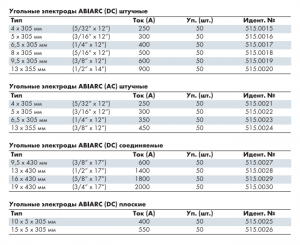

Угольные электроды применяют в том случае, когда не требуется определённое качество и ширина полученного реза. При работе поверхность материала располагается с небольшим наклоном для облегчения вытекания металла. Таким образом можно обрабатывать заготовки из чугуна, стали, цветных металлов. Оптимальным будет использование электрода толщиной 10 мм.

Электродуговую резку изделий из цветных металлов, легированной стали можно производить неплавящимися вольфрамовыми электродами, которые применяются гораздо реже, чем металлические или угольные. В этом случае резка должна проводиться в защитной газовой среде.

В случае отсутствия специальных электродов, предназначенных для резки материала, могут применяться обычные сварочные. При этом следует выбрать подходящий диаметр: для тонкого металла применяются электроды диаметром 3 мм, для более толстого – от 4 до 6 мм.

Виды и методы электродуговой сварки

Сегодня успешно используется несколько методов электродуговой сварки, выбор которых зависит от металлов, из которых сделаны соединяемые детали. Наиболее распространенным методом, используемым для соединения изделий как из черных, так и из цветных металлов, является ручная электродуговая сварка, при которой обязательно обеспечивают защиту сварочной зоны.

Сварка по данному методу выполняется следующим образом. Конец электрода, который подсоединен к электродержателю, начинает нагреваться, когда им прикасаются к соединяемым деталям. Именно в этот момент замыкается электрическая цепь. После того как конец электрода нагрелся, его аккуратно отводят от поверхности деталей на расстояние порядка 5 мм. Протекание электрического тока после такого отвода осуществляется уже через тело зажженной дуги.

Дуговая сварка трубы плавящимся электродом

Чтобы повысить устойчивость дуги, защитить как дугу, так и зону расплавленного металла от негативных внешних факторов, внести в металл шва специальные раскислители, делающие его более чистым, используют специальную обмазку, наносимую на металлический электродный стержень.

Практически по такой же схеме выполняют электродуговую сварку под слоем защитного флюса, для чего применяются специальные сварочные аппараты, преимущественно автоматического типа. Роль электрода при таком методе выполняет сварочная проволока, которая автоматически подается из специальной бобины. При использовании такой технологии можно с высокой скоростью сваривать изделия большой толщины. Конечно, эти изделия необходимо тщательно подготовить к процессу сварки, на что требуется затратить немало времени и усилий.

Большое распространение получила электродуговая сварка, которая выполняется неплавящимся электродом, изготовленным из вольфрама. Делают такую сварку в среде защитных газов, которые подаются через сопло сварочного аппарата. Здесь используются углекислый газ, гелий или аргон. Данную технологию применяют, чтобы соединить детали, изготовленные из нержавеющей стали, никеля или алюминиевых сплавов.

Инверторный сварочный аппарат для электродуговой сварки

Для электродуговой сварки с применением защитных газов может также использоваться и плавящаяся электродная проволока. В зону сварки такая проволока подается из специальной бухты. Защитный газ подается через то же самое сопло, через которое поступает и сварочная проволока. Большим преимуществом данной технологии (которая относится к категории газоэлектрической) является возможность регулировки параметров сварочной дуги за счет незначительного изменения состава защитной газовой смеси.

С помощью этой газоэлектрической технологии можно соединять металлы, отличающиеся высокой химической активностью (медь, нержавеющая сталь, магний и др). Следует отметить несколько наиболее значимых преимуществ данной технологии:

- возможность легко выполнять электродуговую сварку деталей, находящихся в различном пространственном положении;

- хороший обзор зоны сварки;

- возможность выполнять электродуговую сварку с высокой скоростью;

- высокая чистота сварочных швов;

- возможность сваривать как очень толстые, так и очень тонкие детали.

Электродуговую сварку можно выполнять при помощи электрода, который имеет трубчатое сечение. Материалами для изготовления таких электродов служат порошковая проволока и смесь флюсов, которые формируют защитный слой сварочной ванны. Присадочным материалом при электродуговой сварке по данной технологии служит сам электрод.

Это интересно: Сварка инвертором для начинающих, инструкция по инверторной сварке

Виды и технология сварочной резки металла

Прежде чем приступить к работе, необходимо в обязательном порядке проверить, исправны ли шнуры оборудования. Рекомендация опытных сварщиков заключается в том, чтобы обернуть кабель держака вокруг предплечья и в процессе работы прижимать руку к телу, удерживая тем самым шнур. Это позволяет в большей степени расслабить кисть, уменьшая усталость при работе.

Чтобы активировать электрическую дугу, необходимо либо постучать, либо чиркнуть электродом о поверхность металла. Описание может показаться несколько сложным, однако в действительности научиться быстро зажигать и удерживать дугу можно уже со второго-третьего раза.

Резка намного проще, чем сварка металлов, поскольку к качеству работы не предъявляются повышенные требования. Резание наилучшим образом подходит для того, чтобы освоить азы использования инвертора. Попрактиковавшись, можно добиться плавных и ровных краев разрезаемых заготовок.

На устанавливаемый на инверторе ток влияют размер электродов, толщина стали и вид разреза.

Существует три вида реза:

- Разделительная резка. Этот вариант требует установки листа таким образом, чтобы из места реза беспрепятственно вытекал расплавленный металл. Заготовка разрезается сверху вниз. Если металл расположен горизонтально, то движение лучше начинать от кромки листа. Для больших по размеру заготовок допустимо начинать рез с середины, сделав в листе отверстие. Для этого подходит электрод с диаметром, превышающим толщину обрабатываемого металла. Электрод необходимо разместить перпендикулярно плоскости листа и перемещать его вдоль линии будущего разреза.

- Поверхностная резка. Используется не столь часто, подходит для устранения дефектов и выполнения канавок на поверхности заготовки. Электрод располагается под углом 5–10 ° к обрабатываемой поверхности. Он перемещается, частично погружаясь в полость, образующуюся при резке. Для увеличения ширины канавки перемещение электрода необходимо сопровождать поперечными колебательными движениями нужной амплитуды.

- Резка отверстий. Первоначально необходимо сделать небольшое отверстие в заготовке, которое затем увеличить до требуемого размера. Электрод при этом располагается перпендикулярно поверхности металла, отклонения могут быть минимальными.

При резке металла сварочным инвертором важно учитывать следующее:

- в отличие от плазменной резки, получить ровную линию реза не удастся, поэтому область применения технологии ограничена;

- резка тонких листов требует использования тока большей мощности;

- специальные электроды для резки металла могут быть заменены обычными, в том числе старыми, непригодными для сварочных работ.

Резать металл можно также воздушно- и кислородно-дуговым способами. Обе технологии практически идентичны, за исключением того, что в процессе воздушной резки материал изначально плавится за счет тепла дуги, а потом выдувается сжатым воздуха. При кислородной резке воздух заменен потоком кислорода.

Таким способом обрабатывают детали из нержавеющей стали с толщиной листа не более 20 мм. Кроме того, технология позволяет удалять дефектные части заготовок.

Для резки требуется постоянный ток и графитовые электроды. Подходят также трубчатые электроды. В случае использования последних подача кислорода осуществляется через сквозное отверстие в сварочном стержне. Несмотря на эффективность, сам способ достаточно трудоемок. Подача сжатого воздуха или кислорода к месту разреза намного проще.

Применяемые технологии

Новейшая насадка, оснащенная пятью соплами, существенно облегчает процесс резки листовых материалов. Использование данной насадки позволяет плавно и равномерно распускать на полосы металлические заготовки толщиной от 30 мм до 160 мм, гарантируя отсутствие каких-либо наплывов по краю линии раскроя. При этом минимальная ширина отрезаемой полосы составляет всего 65 мм.

Ключевые особенности резки листовых заготовок с применением данной насадки:

- возможность осуществлять одновременно до пяти параллельных резов,

- безупречное качество и высокая скорость резки,

- получение ровной кромки, почти не требующей дополнительной обработки,

- высокая скорость обработки заготовок из разных видов металла.

Для резки металла

Резка – технологический процесс, цель которого разделение различных металлов на заготовки необходимого размера и формы.

Резка – технологический процесс, цель которого разделение различных металлов на заготовки необходимого размера и формы.

Для выполнения данной процедуры используются ручные и автоматические инструменты и оборудование. Однако, не всегда исполнитель располагает необходимым оснащением. В подобных случаях подходящим вариантом станут электроды. Для резки исполнителю, кроме электродов, будет нужен только инвертор или иной источник сварочного тока. Таким образом, ручная дуговая резка с помощью данных материалов и оборудования является распространенным видом работ среди профессиональных и начинающих исполнителей.

Резка металла применяется при строительно-монтажных работах на объектах различного назначения.

Из-за большой популярности обработки также востребованными являются электроды для резки металла инвертором (см. марки ниже).

Сферы применения и оборудование для сварочной резки металла

Электросварка, помимо непосредственно сваривания элементов, позволяет также разрезать их. Оборудование для этого вида работ требуется аналогичное, однако сам процесс заключается в расплавлении металла насквозь, пока заготовки не будут разделены на части. Эта процедура требует применения электрического тока большей мощности.

При помощи резки металла сварочным аппаратом демонтируют металлические конструкции, разбирают старые трубопроводы, разделывают металлолом. К этому способу обращаются, когда необходимо прожечь отверстия или разрезать чугунные конструкции или детали из цветного металла.

Сварочная резка металлов электрической дугой используется при отсутствии возможности либо оборудования, которое необходимо для выполнения газовой резки.

Работы выполняются при помощи:

- сварочного инвертора (трансформатора), производящего ток необходимой мощности;

- молотка по металлу;

- щетки для зачистки;

- электрических проводов с соединительными муфтами;

- электродов и держателей для них.

Сварочная резка металлов представляет повышенную опасность для сварщика. Несоблюдение техники безопасности, а также отсутствие специальной одежды грозит поражением электрическим током. Ультрафиолетовое и видимое излучение негативно отражается на глазах. В процессе резки выделяются вредные вещества, оказывающие отрицательное влияние на органы дыхания. Велик риск получения ожогов кожных покровов раскаленным металлом.

Во избежание вреда здоровью при работе должна быть обеспечена:

- надежная защита металлического корпуса сварочного аппарата;

- принудительная вытяжная вентиляция в помещении;

- специальная защитная одежда (брезентовая роба, рукавицы, защитная маска с затемненными стеклами, обувь с прорезиненной подошвой, респиратор).

Если сварочная резка металла происходит в закрытом помещении, то неплохо, чтобы за действиями работника наблюдал помощник, который при необходимости сможет прийти на помощь.

Технология сварочной резки металлов обладает достоинствами и недостатками, учитывая которые можно облегчить работу и в кратчайшие сроки получить желаемый результат.

Минусы метода заключаются в:

- низкой производительности, обусловленной невысокой скоростью работы;

- плохом качестве реза из-за затвердевания потеков металла с обратной стороны детали.

Из-за названных отрицательных моментов технология не подходит для ситуаций, требующих точной разметки при резке металла.

Основные преимущества резки сваркой заключаются в:

- отсутствии необходимости приобретать специальное дорогостоящее оборудование и инструменты;

- быстром обучении приемам работы и освоении оборудования;

- отсутствии специальных требований к условиям работы;

- возможности использования в работе постоянного или переменного тока.

Своими плюсами обладает и инвертор. Благодаря небольшому весу и максимальным возможностям он позволяет выполнять те виды работ, для которых ранее требовалось наличие тяжелых и сложных устройств. В зависимости от мощности аппарат может весить от 3 до 7 кг.

Рекомендовано к прочтению

Для транспортировки используется ручка или ремень. Охлаждается инвертор благодаря наличию вентиляционных отверстий в корпусе. Электроэнергия требуется только для генерации электрической дуги, за счет которой и происходит резка.

Инвертор не обладает чувствительностью к перепадам напряжения

Если же перепады носят постоянный характер, то стоит обратить внимание на указанные в паспорте прибора значения

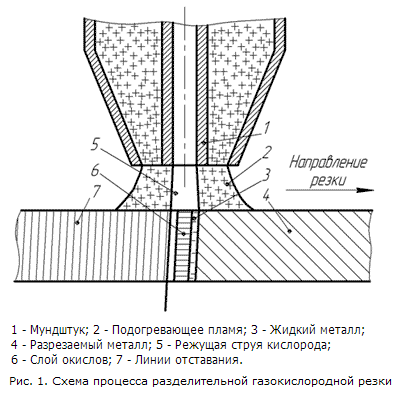

Газовый раскрой.

Газовое, а точнее кислородное воздействие на металл — метод дешёвый и часто используемый. В зону реза направляется струя кислорода, при этом нагрев материала в этой зоне достигает 12000°C. Этот метод хорошо подходит, когда нужно разрезать углеродистую, низко- и среднелегированную сталь. К преимуществам данного способа можно отнести:

- Невысокую стоимость раскроя.

- Ровную кромку реза.

- Воздействие на металлический лист под любым наклоном.

- Способность разрезать толстые листы металла.

Подводя итоги обозрения методов раскроя металла, необходимо отметить, что этими технологиями современная металлообрабатывающая промышленность не ограничивается. Технический прогресс способствует появлению нового оборудования и других технологий.

Электроды и защитные газы

Электрод — один из главных участников процесса. От его правильного подбора во многом зависит качество соединения.

Плавящийся электрод не только подает ток в зону дуги. Плавясь, он понемногу стекает в сварочную ванну, его металл входит в состав материала шва.

Флюсовая обмазка, сгорая в огне электродуги, выделяет защитные газы. Их облачко скапливается над сварочной ванной, вытесняя кислород и азот, содержащиеся в воздухе. Твердые остатки сгорания флюса образуют на поверхности шва корочку шлака, которую после остывания удаляют механическим способом.

При сварке неплавящимся стержнем в зону дуги требуется вводить присадочную проволоку.

Плазменная

Прогрессивная методика резки и сварки металла основана на использовании ионизированного газа, обладающего высоким энергетическим потенциалом. Если при электродуговой сварке достигаются температуры до 4-6 тысяч градусов, то плазменный резак развивает до 30 тысяч.

Способы

- Плазменно-дуговая. Электродуга разжигается между заготовкой и неплавким электродом. Электроды для резки металла делают из вольфрама. Она используется для ионизации газовой струи, подаваемой через форсунку под высоким давлением. Высокоэнергетический факел, действуя совместно с электрической дугой, разрезает самые тугоплавкие стальные и цветные сплавы.

- Струйная. Дуга горит меду неплавким электродом и кольцевым катодом, которым служит наконечник сопла. Она ионизирует газовую струю, которая и режет заготовку. Эта технология преимущественно используется для резки диэлектрических и низкопроводящих материалов.

Обе технологии реализованы как в виде ручных резаков, так и промышленных компьютеризированных установок по раскрою листов.

Аппараты

При выборе плазменного резака следует обратить внимание на следующие параметры:

- Рабочий ток. Током 60-90А можно успешно разрезать заготовку толщиной до 3 см. Устройства с рабочим током до 170А смогут справиться с листом до 6-8 см

- Скорость резания. Определяет производительность устройства. Зависит от толщины и материала.

- Время непрерывной работы. Определяет % времени, отводимый на работу и на охлаждение.

Зависимость скорости резания от материала и толщины заготовки.

Каждый параметр увеличивает стоимость агрегата. Выбирать его нужно, исходя из планируемого объема и номенклатуры работ. Так, если требуется разрезать 1-2 метра в день при толщине 2-5 мм, можно ограничить аппаратом начального уровня. Если же планируется резка толстолистовых заготовок в течение смены, потребуется мощный профессиональный резак.

Суть метода

Для создания потока плазмы используется специальное устройство — плазмотрон. Камера сгорания, в которую подается газ, имеет сужающееся сопло. При его прохождении скорость истечения и давление в струе резко возрастает. По оси сопла находится неплавкий электрод. Между ним и наконечником сопла разжигается первичная электродуга.

Высокого давления и воздействия дуги становится достаточно для ионизации атомов газа. Они теряют электроны и превращаются в положительные ионы. Теперь рабочий электрический разряд идет уже между металлической заготовкой и электродом. Эта дуга имеет высокую мощность, она достигает температуры в 30 тыс. градусов.

Скорость потока ионизированного газа достигает 3000 м/с.

Плазмотроны пригодны также и для сварки.

Плазменная резка

Сущность способа состоит в плавлении металла обрабатываемого объекта сжатой плазменной дугой и интенсивном удалении расплава струёй плазмы. Поток плазмы получают в плазмотронах. Для возбуждения плазмогенерирующей дуги служит электрод, располагаемый в дуговой камере. Столб дуги ориентируется по оси формирующего канала и заполняет практически все его сечения. В дуговую камеру подают рабочий газ (плазмообразующую среду). Газ, поступая в столб дуги, заполняющий формирующий канал, превращается в плазму. Вытекающий из сопла поток плазмы стабилизирует дуговой разряд. Газ и стенки формирующего канала ограничивают сечение столба (сжимают его), что приводит к повышению температуры плазмы до 20000…30000°С. Применяют две схемы плазмообразования с использованием дуги прямого действия и косвенную дугу, когда объект обработки не включают в электрическую цепь.

В качестве рабочих плазмообразующихся сред при плазменно-дуговой резке используют азот, его смеси с водородом, кислород и его смеси с азотом, в особенности — сжатый воздух, иногда применяют гелий, углекислый газ, аммиак и воду.

Для резки стали наиболее целесообразно применение кислородосодержащих газов, в особенности сжатого воздуха. В результате поглощения кислорода металлом на поверхности реза в стали происходит растворение кислорода, снижающее температуру ее плавления, и развиваются экзотермические реакции окисления железа, обеспечивающие дополнительный приток теплоты.

Наряду с этим, расплавленный металл на кромках реза заметно насыщается другими газами, содержащимися в плазмообразующей и, отчасти, в окружающей среде. При этом может происходить выгорание легирующих элементов, заметное снижение их содержания у кромок и снижение прочностных, антикоррозионных и других свойств металла. Резка в водородсодержащих средах нередко сопровождается насыщением металла у кромок водородом. При воздушно-плазменной резке металл литого участка на кромках разрезаемой стали существенно насыщается азотом. Эти факты приводят к тому, что при последующей сварке таких кромок в сварных швах может возникнуть пористость.

Недостатки и достоинства механической резки металла.

Основным недостатком механической резки металла является то, что все ее способы позволяют производить разрез только по прямой линии. В том случае, если требуется раскрой металла по сложной криволинейной траектории, этот вид резки применить невозможно. Кроме того, к недостаткам механической резки можно отнести и не слишком высокую производительность труда, а также недостаточно большую глубину пропила.

Но есть у механической резки металлов и свои достоинства — высокое качество среза и его высокая точность, возможность резки металла под углом и небольшие потери металла про его обработке (при применении ленточнопильного оборудования).

Правка металла и нарезка деталей

Править металл можно с применением специальных валов, предназначенных для этого, либо вручную. Для ручной правки необходима кувалда или пресс. Она выполняется на правильных плитах из чугуна или стали. На прессах же выравниваются швеллеры, двутавры и угловая сталь.

![]()

Последовательность ручной правки металлического листа.

В результате проведения разметки и последующей нарезки определяется будущая конфигурация готовой детали. Разметка или наметка требуют предварительного грунтования поверхности металлического листа. Их отличие состоит в том, что разметка имеет отношение к индивидуальному производству, а наметка – к промышленному. Для подготовки к массовой нарезке листов используется шаблон из фанеры или металла. Применение шаблона при разметке называется наметкой.

Механически операция производится в случае необходимости получения прямолинейных резов. В основном такая резка осуществляется ножницами, если нужен прямолинейный рез, а листы по толщине не превышают 20 мм. Для промышленных масштабов производства устанавливаются гильотинные ножницы, имеющие длину ножей 1-3 м или пресс-ножницы с ножами до 70 см. По изогнутым линиям лист толщиной меньше 6 мм можно разрезать роликовыми ножницами, для них же применяется газокислородная или плазменно-дуговая резка, которая используется и с легированной сталью, и с цветными металлами. В отношении них может использоваться газофлюсовая резка. Холодная резка стержней любого сечения производится круглыми зубчатыми или фрикционными пилами.

Сварочные флюсы.

Флюсы для сваривания – это неметаллические материалы, которые бывают порошкообразные или пастообразные. Флюсы могут выполнять несколько функций, зависит это, в первую очередь, от способа сварки при котором использовался флюс. Гранулированные зернистые флюсы могут использоваться при дуговой и электрошлаковой сварках. Они создают расплав с очень высокими токопроводящими характеристиками. Еще одна задача, которую решают флюсы в процессе сваривания металлоизделий — защита зоны сварки, сварочной ванны. Именно этот материал помогает сократить такое явление, как разбрызгивание металла во время сваривания.

Применяемый материал при сварке — порошковый или пастообразный флюс, часто используется в процессе газового сваривания.

Заметим, что плавленые флюсы в своем составе содержат окислы и соли силикатов, неплавленые состоят из измельченной руды, минералов, ферросплавов и других связующих веществ. В основном это жидкое стекло, иногда — алюминат натрия.

https://youtube.com/watch?v=I5e-jO2cNOI

https://youtube.com/watch?v=dyacTSMYRm4