Процесс производства чугуна

Получение чугуна проводят в доменных печах. Этот процесс является достаточно энергоёмким и затратным производством. В качестве сырья используют 4 основных группы руд:

- Гематитовый железняк, состоящий из ангидридного оксида железа, держит 70% (Fe) и 30% (O);

- Магнетитовый железняк, содержит 72,4% (Fe), и 27,6% (O);

- Бурый железняк, содержит 59,8% элементарного железа;

- Сидеритовый железняк, содержит 48,3% (Fe).

Технологический процесс проходит в несколько этапов

Сначала, в процессе подготовки, измельчают железную руду с содержанием оксидов железа (FeO и Fe2O3) не менее 40% от общей массы. Затем путем дробления, грохочения, усреднения, промывки, обогащения и обжига, избавляются от неметаллических примесей – S, P, As, и поднимают массовую долю основного металла в руде.

По окончанию, подготовительного этапа, загружают все компоненты в печь.

Доменная печь представляет собой непрерывно действующее металлургическое оборудование в виде шахты, массой 30 тысяч тонн. Доменная печь состоит из 5 элементов: верхней части в форме цилиндра – колошника, широкой конической части – шахты, широкой части – распары, зауженной части – заплечиков и нижней части – горна. Загрузка всех компонентов производится сверху через колошник, а готовый продукт и шлак раздельно выходят снизу из горна.

Одновременно с рудой в домну помещают коксующиеся угли, выполняющие функцию топлива. В процессе термического разложения углей образуются соединения углерода, участвующие в качестве восстановительного агента. Для ускорения процесса высвобождения металла из руды добавляется флюсы. Обычно это горные породы, содержащий оксиды кальция и магния.

После окончания этапа загрузки начинается процесс выплавки, когда загруженные компоненты превращаются в сплав, шлак и газ. Физико-химические реакции, протекающие при этом можно охарактеризовать как восстановительно-окислительные, так как происходит восстановление окислов железа и окисление восстановительного агента.

Процессы протекающие в печи

Процессы, протекающие в доменной печи можно описать следующими химическими уравнениями:

При нагревании кокса происходит выделение элементарного углерода, который с кислородом образует углекислый газ.

С + О2 = СО2 + выделение энергии

CO2 при нагревании дальше окисляется до оксида углерода, и восстанавливает элементарное железо из его оксидов в руде.

СО2 + С = 2СО

Fe2O3 + 3 CO = 2Fe + 3 CO2

После реакции восстановления, металл насыщается углеродом, а при достижении 1150-1200°С стекает уже в форме металлического компаунда в горн. Из остатков пустой руды и флюсов образуют отход — шлак, который непрерывно удаляется.

Серый чугун

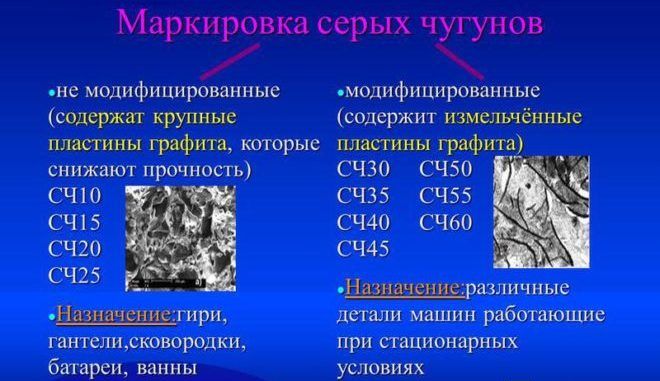

Серый (литейный) чугун

– сплав железа с графитом, который присутствует в виде пластин или волокон.

Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, высокая жидкотекучесть, малая усадка) и служит основным материалом для литья. Широко применяется в машиностроении для отливки станин станков и механизмов, поршней, цилиндров.

Кроме углерода, серый чугун содержит в себе другие элементы. Важнейшие из них – кремний и марганец. В большинстве марок серого чугуна содержание углерода лежит в пределах 2,4-3,8%, кремния 1,0-4,0% и марганца до 1,4%.

Использование материала в строительстве

В этом разделе будут рассмотрены классификация, маркировка (марки) и применение чугунов и их сплавов.

Особенности применения

В строительстве используют серый чугун. Белый слишком твердый и хрупкий. Его переплавляют в ковкий чугун или в сталь.

В строительном деле чугун использовался еще в древние времена. Изделия из него получались отменного качества, если строго была соблюдена технология производства. Чугун всегда получали литьем. Изготовленный материал не должен был иметь воздушных раковин, линий формовки и трещин.

- В древние времена из чугуна делали несущие конструкции, которые собирались деталь за деталью. Сначала отливались конструктивные чугунные элементы, а затем основания соединялись крепежными предметами. Особенно часто этот метод использовали в арочных конструкциях.

- Чугун всегда использовали для изготовления канализационных труб, стоек и столбовых оснований. Из него делали различные дизайнерский штучки для домов.

- Трубы в наших домах, радиаторы отопления, краны, вентили водоснабжения, фитинги — все это изготовлено с использованием чугуна.

- Сантехнические изделия могут частично или полностью изготавливаться из описываемого материала.

- Особо хочется отметить чугунные радиаторы отопления. Эти приборы пользуются повышенным спросом. Такие радиаторы отопления долговечны, обладают высокой теплоотдачей и отличными теплоаккумулирующими свойствами. Они остаются теплыми и отдают тепло помещению даже спустя час после отключения. Если сравнивать со стальными радиаторами, то они теряют тепло в два разу быстрее.

- Сегодня и в прошлом из чугуна делали решетки. С помощью этого крепкого материала можно было создавать различные формы и конструкции. Интересные узоры и линии сделали чугунные изделия по-настоящему искусными. Некоторые украшения набережных и дворцовые ограждения дожили до сегодняшних дней. Эти произведения искусства были выполнены по идеям знаменитых мастеров. А чугун позволил воплотить эти идеи в жизнь и сохранить до наших дней.

Есть один нюанс. Современные строительные материалы вытеснили чугун. В некоторых изделиях чугун заменили пластиком. Сегодня практически не изготавливают водопроводную арматуру, канализационные трубы, сантехнические фитинги. Однако до сих пор из чугуна делают крышки, ограждения и большие трубы канализации.

Фитинги из чугуна

Литейный чугун

Этот вид чугуна стал популярным благодаря легкоплавкости. Он плавится даже при низких температурах плавления и легко заполняет форму. Отливки из чугуна получаются достаточно прочными и без пузырей.

Если речь идет о качественном литейном чугуне, то он при изменении своего состояние (из жидкого в твердое) не меняет своего объема. Такой эффект достигается благодаря добавлению в чугун специальных примесей в виде фосфора, серы, марганца и кремния.

- Благодаря легкоплавкости из чугуна изготавливают красивые строительные детали, в виде различных фигур. В последующем эти детали надежно скрепляются болтовыми соединениями.

- В архитектурном деле без чугуна никуда. Декоративные чугунные элементы способны украсить любое здание и архитектурный памятник.

Кованные изделия

Чугун очень ценят кузнецы. Этот материал отлично поддается ковке. Связано это все с атомной решеткой материала, которая имеет пробелы. Изготавливать любые изделия из него для кузнеца проще простого. В нашу жизнь плотно вошли следующие кованные изделия:

- Фонари;

- Лестницы;

- Декоративные элементы;

- Ворота;

- Оконные решетки;

- Палисадники;

- Столбы фонарей.

Сегодня кованными решетками, узорами, аппликациями украшают парки, офисы и городскую архитектуру.

Чугун устойчив к коррозии. Он долговечен. И поэтому некоторые чугунные элементы не потеряли вид до сегодняшнего дня. Отмечено, что очень эффектно смотрятся кованные чугунные лестницы (как снаружи дома, так и внутри), ажурные рисунки, скульптуры, решетки для окон, ворота и фонари для улиц.

Лестница из чугуна

Преимущества использования

В строительстве чугун зарекомендовал себя благодаря следующим положительным моментам:

- Чугунные элементы декора производят хороший зрительный эффект.

- Чугунные предметы не подвержены коррозиционным процессам.

- Сложные формы из чугуна получаются очень быстро.

- Чугунные изделия обладают высокой прочностью.

- Несложный производственный процесс.

- Изготовление чугунных изделий стоит недорого.

- Длительный период службы.

Цена на кованные изделия зависит от количества используемого материала, сложности изготовления, скорости выполнения, расценок предприятия. Цена доступна каждому желающему. Все могут украсить модными элементами и решетками свои дома.

О том, как могут применяться чугун и стали, расскажет это видео:

Интересные факты

По мнению профессора Мариенбаха, свое название чугун получил от китайского слова – «чжугун», что в переводе означает «литейщик».

Чугунная посуда издавна используется по всему миру и очень удобна для приготовления различных видов пищи.

Неотъемлемым атрибутом русских народных сказок является печь, в которой в чугунке – сосуде определенной формы и отлитой из данного сплава, герои варили главное блюдо – картошку в мундире.

Самые лучшие блины получаются на чугунной сковородке.

До появления электрических утюгов, хозяйки использовали тяжелые чугунные утюги, с идеально гладкой подошвой нагревая её до красна, над источником огня.

Следующим этапом, были угольные чугунные утюги по своей конструкции напоминающие маленькие печки. Для их разогрева внутрь помещали березовый уголь. Такой утюг даже имел трубу для получения необходимой тяги.

Известные нам с детства канализационные люки для смотровых колодцев имели круглую форму, отливались из чугуна и были впервые изготовлены сто пятьдесят лет назад.

Производство чугуна во всем мире в 2015 году составило более 898 млн. тонн, что на 3% меньше чем в 2008 году.

Маркировка ковкого чугуна

Правила маркировки прописаны в Маркировка прописана в ГОСТ 1215-79. Всего 11 марок. Группа обозначается буквами КЧ, к которым добавляют два значения. Первое равняется пределу временное сопротивление разрыву. Второе число обозначает относительное удлинение, выраженное в процентах.

Маркировка КЧ 45-7 обозначает: ковкий чугун с механическими характеристиками: предел прочности 441 кгс/мм², с относительным удлинением – 7 %.

| Марка ковкого чугуна ферритного и перлитного класса | Временное сопротивление разрыву, МПа (кгс/мм²), не менее | Относительное удлинение, %, не менее | Твердость по Бринеллю НВ |

| КЧ 30-6 | 294 (30) | 6 | 100-163 |

| КЧ 33-8 | 323 (33) | 8 | 100-163 |

| КЧ 35-10 | 333 (35) | 10 | 100-163 |

| КЧ 37-12 | 362 (37) | 12 | 110-163 |

| КЧ 45-7 | 441 (45) | 7* | 150-207 |

| КЧ 50-5 | 490 (50) | 5* | 170-230 |

| КЧ 55-4 | 539 (55) | 4* | 192-241 |

| КЧ 60-3 | 588 (60) | 3 | 200-269 |

| КЧ 65-3 | 637 (65) | 3 | 212-269 |

| КЧ 70-2 | 686 (70) | 2 | 241-285 |

| КЧ 80-1,5 | 784 (80) | 1,5 | 270-320 |

* По согласованию изготовителя с потребителем допускается понижение на 1%.

Термическая обработка

Материал, полученный вследствие термической обработки, а именно отжига, может повторно подвергаться методам температурных влияний. Их основная цель – еще большее увеличение прочности, износостойкости, устойчивости к коррозии и старению.

- Закалка применяется для конструкций, требующих высокой твердости и вязкости; производится путем нагревания до 900 ˚С, детали охлаждаются со средней скоростью около 100 ˚С/сек с помощью машинного масла. Вслед за ней следует высокий отпуск с нагреванием до 650˚С и охлаждением на воздухе.

- Нормализация используется для некрупных простых деталей методом нагревания в печи до 900 ˚С, выстаивания при этой температуре сроком от 1 до 1,5 часа и последующего охлаждения на воздухе. Обеспечивает трооститный зернистый перлит, его твердость и надежность при трении и износе. Применяется для получения антифрикционных ковких чугунов с перлитной основой.

- Отжиг производится повторно при изготовлении антифрикционного: нагревание – до 900 ˚С, долговременная выдержка при этой теплоте, охлаждение вместе с печью. Обеспечивается ферритная или ферритно-перлитная структура антифрикционного ковкого чугуна.

Нагревание чугунных изделий может проводиться местно или комплексно. Для местного применяются высокочастотные токи либо ацетиленовое пламя (проведение закалки). Для комплексного – нагревательные печи. При местном нагреве закаляется только верхний слой, при этом повышается его твердость и прочность, но сохраняются показатели пластичности и вязкости сердцевины.

Тут важно указать, что ковка чугуна невозможна не только в силу недостаточных механических характеристик, но и по причине высокой его чувствительности к резкому перепаду температур, который неизбежен при закалке с водным охлаждением

Получение ферритного ковкого чугуна

Его производят из белого передельного доэвтектоидного малоуглеродистого сплава путем отжига слитков с содержанием карбона 2,4-2,8 % и соответствующего им наличия добавок (Mn, Si, S, P). Толщина стенок отжигаемых деталей должна быть не более 5 см. Для отливок значительной толщины графит имеет форму пластин и желаемые свойства не достигаются.

Чтобы получить ковкий чугун с ферритной основой, металл помещают в специальные ящики и пересыпают песком. Плотно закрытые емкости помещают в нагревательные печи. Проводят следующую последовательность действий при отжиге:

- Конструкции нагревают в печах до температуры 1 000 ˚С и оставляют выдерживаться при постоянной теплоте на срок от 10 до 24 часов. В результате распадается первичный цементит и ледебурит.

- Металл охлаждают до 720 ˚С вместе с печью.

- При температуре 720 ˚С выдерживаются длительно: от 15 до 30 часов. Эта температура обеспечивает распад вторичного цементита.

- На завершающей стадии снова охлаждают вместе с рабочей печкой до 500 ˚С, а после изымают на воздух.

Такой технологический отжиг называется графитизирующим.

После проведенных работ микроструктура материала представляет собой феррит с хлопьевидными зернами графита. Этот тип называют «черносердечным», так как излом имеет черный цвет.

Теория железоуглеродистых структур

Карбон с ферумом могут образовывать несколько различных видов сплавов по типу кристаллической решетки, что отображается на варианте микроструктуры.

- Твердый раствор проникновения в α-железо – феррит.

- Твердый раствор проникновения в γ-железо – аустенит.

- Химическое образование Fe3C (связанное состояние) – цементит. Первичный образовывается путем быстрого охлаждения из жидкого расплава. Вторичный – более медленное снижение температуры, из аустенита. Третичный – постепенное охлаждение, из феррита.

- Механическая смесь зерен феррита и цементита – перлит.

- Механическая смесь зерен перлита или аустенита и цементита – ледебурит.

Для чугунов характерна особая микроструктура. Графит может находиться в связанном виде и образовывать вышеперечисленные структуры, а может пребывать в свободном состоянии в форме разных включений. На свойства влияют как основные зерна, так и эти образования. Графитовыми фракциями в металле являются пластины, хлопья или шары.

Пластинчатая форма характерна для серых железоуглеродистых сплавов. Она обуславливает их хрупкость и ненадежность.

Включения хлопьеобразные имеют ковкие чугуны, чем положительно влияют на их механические показатели.

Шарообразная структура графита еще более улучшает качества металла, влияя на увеличение твердости, надежности, выдержки значительных нагрузок. Такими характеристиками обладает чугун высокопрочный. Ковкий чугун свойства свои обуславливает ферритной или перлитной основами с наличием хлопьеобразных графитовых включений.

Области использования

Применение различных марок чугуна зависит от металлургического компаунда и его эксплуатационных характеристик.

Белый вид используется в производстве нагревательных элементов и бытовой сантехники (ванн, раковин), а также является сырьем для получения ковких разновидностей твердых растворов.

Серый — входит в состав различных элементов двигателей для машиностроительной отрасли.

Ковкий – при изготовлении тормозных колодок и деталей для промышленного измельчительного оборудования. Кроме того, он имеет широкое применение в текстильной промышленности при отливке запасных частей сложной формы для оборудования. Применяется КЧ при изготовлении кухонной посуды, элементов интерьера, уличных фонарей, перил для лестниц.

Высокопрочный сорт применяется при производстве труб, фитингов для водоснабжения, канализации, нефтедобывающего производства. Кроме того, из него делают секционные радиаторы, эксплуатируемые в системах центрального отопления жилых домов и административных зданий.

Из ферромагнитного типа изготавливают электрощиты и другие составляющие электротехнического оборудования, а немагнитный его тип наоборот используется в качестве электроизолирующего материала.

В огромном количестве чугун используется как сырье на сталелитейных предприятиях.

Графитизация, особенности ковкого чугуна, понятие о ферритном и перлитном КЧ

В металлургии получают ковкий чугун методом графитизации белого доэвтектического чугуна, содержащего графит в количестве 2%-4,3%. При графитизации происходит такой отжиг, при котором распадается цементит (карбид железа), весь углерод или его часть преобразуется в графит (углерод отжига). Углерод в КЧ является важным элементом, который обуславливает его механические свойства, чем выше марка чугуна, тем ниже содержание графита. Благодаря технологическому процессу, привносящему преобразования в состав сплава, КЧ приобретает пластичность, он по своим свойствам находится между серым чугуном и сталью. В отличие от стали, сплав имеет текучесть, демпфирующую способность (поглощение вибраций), более высокую износостойкость.

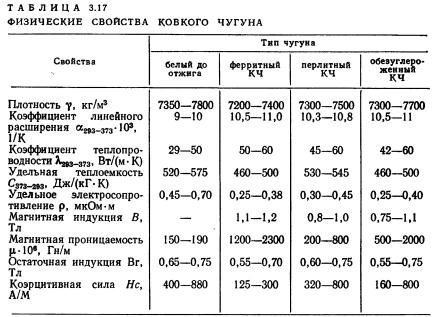

Физические свойства ковкого чугуна.

КЧ производят в камерных и тоннельных печах непрерывного действия.

Неоспоримыми преимуществами КЧ являются:

- однородность;

- отсутствие напряжений;

- высокие механические и антикоррозионные свойства;

- великолепная устойчивость в среде влажного воздуха, топочных газов, воды;

- пластичность;

- прочность;

- КЧ поддается сварке, расчеканке, запрессовке, холодной и горячей правке, обработке резанием.

Высокая прочность КЧ объясняется незначительным влиянием хлопьевидной структуры на механические характеристики металлического ядра. Изделия из такого сплава характеризуются вязкостью и пластичностью, хорошим сопротивлением ударным нагрузкам, но ковке изделия не подвергаются, их отливают. Недостатками материала является сложная технология, длительность процесса производства продукции.

По способу производства КЧ классифицируют на ферритный класс Ф (черносердечный) и перлитный класс П (белосердечный). Ферритный КЧ производят двухстадийным графитизирующим отжигом белого чугуна. Перлитный КЧ получаются в процессе отжига в окислительных средах. В итоге происходит изменение структуры чугуна и обезуглероживание. Это один из самых прочных типов чугуна. В сплаве главная высокопрочная масса с металлической структурой дополняется превосходной формой структуры графита и его распределением.

Что такое чугун?

Чугун представляет собой сплав из железа и углерода. Как и любой другой металл он имеет свои положительные и отрицательные стороны:

- Имеет склонность покрываться ржавчиной при длительном контакте с водой.

- Обладает долговечностью, прочностью, качеством, упругостью, надежностью и практичностью.

- В зависимости от вида может иметь пониженную пластичность, а также хрупкость.

- Экологически чистый и безвредный для человека и животных материал.

- Сплав отличается большим сроком службы (более 50-60 лет).

- Обладает высоким уровнем гигиеничности, а также высокой стойкостью к кислотно-щелочной среде.

- Обладает отличной теплопроводностью.

- Схож по качественным характеристикам со сталью, имеет особый уровень прочности.

Читать также: Фрезерно пильный станок по дереву

Сфера использования

Благодаря высоким литейно-механическим характеристикам заготовок, типовой и относительно несложной технологии производства, ковкий чугун используется в качестве материала для конструкций в самых различных сферах производственной деятельности.

Применение заготовок из этого чугуна обосновано, с экономической точки зрения. Они значительно дешевле, чем отливки из стали.

Ковкие чугуны широко используются в тракторостроении и автомобилестроении и других сферах промышленности:

- Для машиностроительных предприятий, как правило, производятся отливки на ферритной основе и совсем немного на перлитной. Но литейно-механические свойства последнего значительно выше.

- Перлитный ковкий сплав нашел свое применение в сельской промышленности как современный конструкционный сплав и заменитель углеродистой стали. Области использования такого сплава определяют его высокие эксплуатационные, конструкционные и технологические свойства и зачастую лучшее сочетание этих особенностей.

Ключевой особенностью сплава является его применение в производстве как деталей с небольшим весом (например, поршневые кольца), так и крупных элементов с весом до 150 т независимо от толщины стенки детали. Элементы применяются не только в литом виде, но и после необходимых термической и механической обработок.

Яркими образцами использования такого вида материала, заменившего стальные изделия, считаются коленчатые валы для двигателей больших дизельных автомобилей и тракторов. Достоинством применения чугунных изделий является не только низкая цена по сравнению с фасонными стальными деталями, но и еще превосходство их по эксплуатационным свойствам (гашение вибрации, работа при высоких температурах).

Общепринятая маркировка металла

Согласно с рекомендациями ГОСТ 1215–79, маркировка ковкого чугуна включает в себя первые буквы его наименования – КЧ. Прописанное число, состоящее из двух цифр, отображает показатель временного сопротивления или предел стойкости к деформации и разрушению, измеряемый в 10 МПа – КЧ 70. Цифра, прописанная через дефис, отражает величину пластической деформации во время растяжения с единицей измерения «%» (относительное удлинения) – КЧ70-2.

Вдобавок к этому, марки ковких сплавов классифицируются в зависимости от их структур. К ферритному и ферритно-перлитному классу относятся КЧ с относительно низкими пределами стойкости к разрушениям и более высокими процентами относительного удлинения. Сплавы с перлитовой структурой представлены с высокими значениями временного сопротивления и со сравнительно низкими показателями относительного удлинения.

По данным ГОСТ 26358, можно определить такие свойства марок ковкого чугуна, как:

- временное сопротивление разрыву;

- твёрдость по Бринеллю (НВ);

- относительное удлинение.

Свойства ковкого чугуна

Режим термообработки и содержание легирующих элементов, углерода и кремния определяют механические характеристики отожжённого металла.

Чугуны перлитного класса характеризуются высокими показателями сопротивления на разрыв, твёрдости, износостойкости, антифрикционными свойствами, антикоррозионной стойкостью. Но эти материалы имеют низкие значения относительного удлинения, и как следствие низкую пластичность.

Ковкие чугуны ферритного класса имеют меньшее значения сопротивления на разрыв, пониженную твёрдость и большее относительное удлинение. У них меньше прочность, но выше пластичность.

Рассматриваемый сплав выгодно отличается от сталей и серого чугуна следующими показателями:

- отношение предела текучести к пределу прочности выше, чем у стали, достигает 0,6-0,8 у перлитного сплава;

- рассматриваемый сплав перлитного класса превосходит серый чугун и даже высокопрочные конструкционные стали по твёрдости и прочности (630 Н/мм2);

- ферритный ковкий сплав по значению относительного удлинения превосходит этот показатель у серого чугуна в 10 раз, что говорит о его высокой пластичности.

Кроме того, отожжённый металл обладает высокой величиной внутреннего трения, что позволяет быстро гасить вибрации, хорошими антифрикционными свойствами и малой чувствительностью к надрезам.

При легировании элементами: Mn, Ti, Cr, Cu металл приобретает высокую износостойкость. При добавлении в чугунный расплав хрома и никеля к повышенной износостойкости добавляется жаростойкость.

Область применения

Применение ковкого чугуна в качестве конструкционного материала широко используется в разных отраслях машиностроения из-за высоких физико-механических свойств отливок, стабильной и достаточно легкой технологичности производства. А также низкой себестоимости в сравнении со стальными отливками, штамповкой и поковкой. Отливки из чугуна широко применяются в тракторостроении и автомобилестроении, сельхозмашиностроении и других отраслях промышленности.

Машиностроительные заводы производят чаще ферритный и очень немного перлитного, хотя показатели последнего (прочность, износостойкость, усталостная прочность, гашение вибраций, работа при повышенных температурах и др) существенно выше.

Из перлитного чугуна делают детали сцепления, распределительные валы, коромысла для клапанов, поршни для дизельных двигателей и др).

Фото Распределительный вал из ковкого чугуна.

Распространение и применение чугуна

Чугун стал обширно применяться много лет назад. Это связано с тем, что материал довольно прост в производстве и обладает довольно привлекательными эксплуатационными качествами. Выделяют следующие разновидности этого материала:

- Высокопрочный: применяется при производстве изделий, которые должны обладать повышенной прочностью. Получается подобная структура за счет добавления в состав примеси магния. Отличается высокой устойчивостью к изгибу и другому воздействию, не связанному с переменными нагрузками.

- Ковкий чугун: обладает структурой, которая легко поддается ковке за счет высокой пластичности. Процесс производства предусматривает выполнения отжига.

- Половинчатый: обладает неоднородной структурой, которая во многом и определяет основные механические качества материала.

Удельный вес во многом зависит от применяемого метода производства, а также химического состава. На свойства чугуна оказывают воздействие следующие примеси:

- При добавлении в состав серы снижается тугоплавкость и повышается значение жидкотекучести.

- Фосфор позволяет использовать материал для изготовления различных сложных изделий. Стоит учитывать, что за счет добавления в состав фосфора снижается прочность.

- Кремний понижает температуру плавления и существенно улучшает свойства литья.

- Марганец способен повысить прочность и твердость, но неблагоприятно влияет на литейные качества.

Рассматривая чугун, стоит уделить внимание следующей информации:

- Серый чугун марки СЧ10 — самый легкий из всех производимых: 6800 кг/м3. С повышением марки также увеличивается и удельная масса.

- Ковкая разновидность этого металла обладает значением 7000 кг/м3.

- Высокопрочный имеет значение 7200 км/м3.

Плотность металлов, как и других материалов, рассчитывается по особой формуле. Она имеет прямое отношение к удельному весу. Поэтому два этих показателя довольно часто сравнивают между собой.

Свойства ковких чугунов

Технические характеристики и свойства ковкого чугуна определяются содержанием углерода в виде графита, а также кремния. Для перлитного вида — еще хрома и марганца. Структурное различие также отражается на свойствах изделий. Например, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он отличается большей пластичностью.

Хлопьевидные графитные включения придают изделиям высокую прочность при достаточно хорошей пластичности. Они способны поддаваться пластической деформации при температуре внутри помещений. Отсюда пошло их название «ковкие». Оно условно и не означает, что изделия из такого чугуна можно получать путем ковки. Для их изготовления применяют способ отливки деталей.

Одним из существенных преимуществ ковких заготовок является постоянство их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические характеристики таких отливок находятся между подобными свойствами серых чугунов и стали. Они обладают:

- хорошей текучестью в жидком виде;

- свойством поглощения вибраций при периодически повторяющихся нагрузках;

- хорошей износостойкостью;

- стойкостью к коррозии, поэтому на них не действует влага, химические реактивы, в том числе топочный газ.

- высокой плотностью, например, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в пределах 40 атмосфер.

Это дает возможность использовать отливки для производства различных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.