Общепринятая маркировка металла

Согласно с рекомендациями ГОСТ 1215–79, маркировка ковкого чугуна включает в себя первые буквы его наименования – КЧ. Прописанное число, состоящее из двух цифр, отображает показатель временного сопротивления или предел стойкости к деформации и разрушению, измеряемый в 10 МПа – КЧ 70. Цифра, прописанная через дефис, отражает величину пластической деформации во время растяжения с единицей измерения «%» (относительное удлинения) – КЧ70-2.

Вдобавок к этому, марки ковких сплавов классифицируются в зависимости от их структур. К ферритному и ферритно-перлитному классу относятся КЧ с относительно низкими пределами стойкости к разрушениям и более высокими процентами относительного удлинения. Сплавы с перлитовой структурой представлены с высокими значениями временного сопротивления и со сравнительно низкими показателями относительного удлинения.

По данным ГОСТ 26358, можно определить такие свойства марок ковкого чугуна, как:

- временное сопротивление разрыву;

- твёрдость по Бринеллю (НВ);

- относительное удлинение.

Чугуны со специальными свойствами

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионностойкие чугуны.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» — чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-110000С.

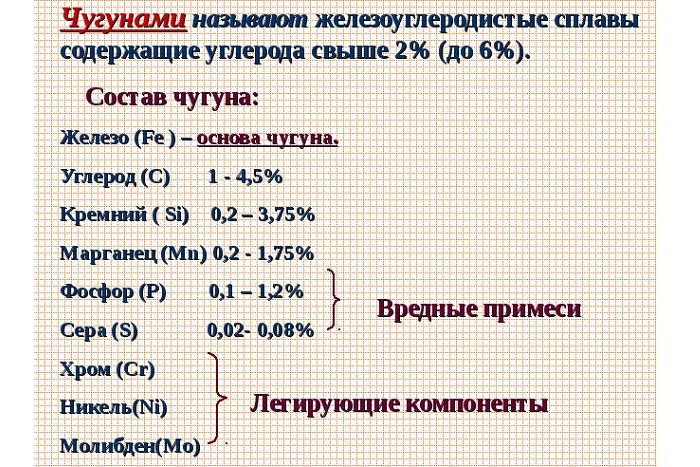

Что такое чугун

Это сплав железа и углерода с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

-

доэвтектический — 2,14 — 4,3% углерода;

-

эвтектический — 4,3% углерода;

-

заэвтектический — от 4,3 до 6,67% углерода.

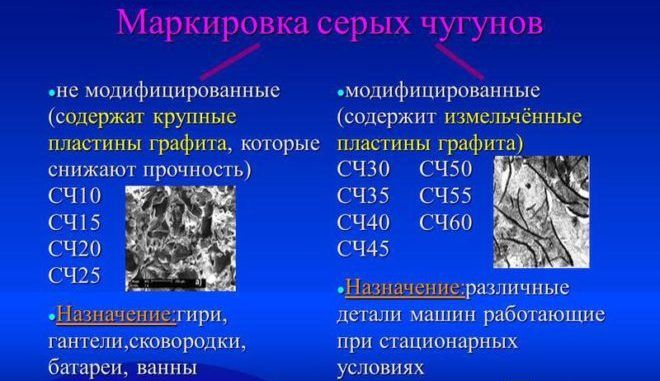

Серый

Это наиболее распространенная разновидность чугуна. Она нашла применение в разных областях народного хозяйства. В сером чугуне углерод представлен в виде перлита, графита или же феррито-перлита. В таком сплаве содержание углерода составляет порядка 2,5%. Как для чугуна, этот материал обладает высокой прочностью, поэтому его используют в производстве деталей, которые получают циклическую нагрузку. Из серого чугуна делают втулки, кронштейны, зубчатые шестеренки и корпуса промышленного оборудования.

Благодаря графиту серый чугун снижает силу трения и улучшает действие смазок. Поэтому детали из серого чугуна имеют высокую стойкость к данному виду износа. При эксплуатации в особо агрессивных средах в материал вводятся дополнительные присадки, позволяющие нивелировать негативное воздействие. К таковым относятся: молибден, никель, хром, бор, медь и сурьма. Эти элементы защищают серый чугун от коррозии. Кроме того, некоторые из них повышают графитизацию свободного углерода в сплаве. Благодаря этому создается защитный барьер, предотвращающий попадание на поверхность чугуна разрушающих элементов.

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

Свойства ковких чугунов

Технические характеристики и свойства ковкого чугуна определяются содержанием углерода в виде графита, а также кремния. Для перлитного вида — еще хрома и марганца. Структурное различие также отражается на свойствах изделий. Например, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он отличается большей пластичностью.

Хлопьевидные графитные включения придают изделиям высокую прочность при достаточно хорошей пластичности. Они способны поддаваться пластической деформации при температуре внутри помещений. Отсюда пошло их название «ковкие». Оно условно и не означает, что изделия из такого чугуна можно получать путем ковки. Для их изготовления применяют способ отливки деталей.

Одним из существенных преимуществ ковких заготовок является постоянство их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические характеристики таких отливок находятся между подобными свойствами серых чугунов и стали. Они обладают:

- хорошей текучестью в жидком виде;

- свойством поглощения вибраций при периодически повторяющихся нагрузках;

- хорошей износостойкостью;

- стойкостью к коррозии, поэтому на них не действует влага, химические реактивы, в том числе топочный газ.

- высокой плотностью, например, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в пределах 40 атмосфер.

Это дает возможность использовать отливки для производства различных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.

История

Документированная история чугуна стартует с I тысячелетия до нашей эры:

- Выплавку освоили китайцы и их соседи.

- С V века до нашей эры начался период декоративного чугунного литья.

- Через 600 лет в Китае появились монеты.

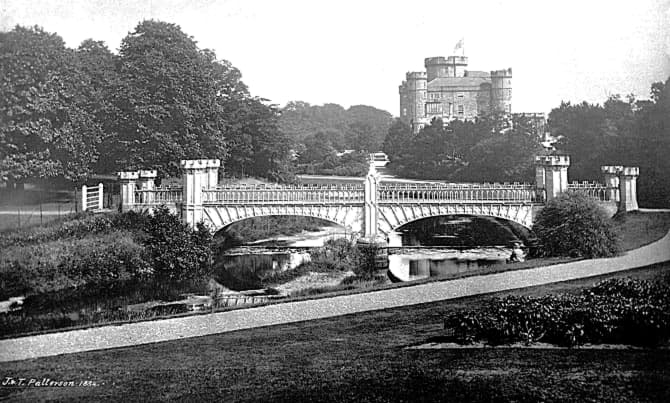

Появление сплава в Европе датируют XIV веком, в России – на двести лет позже. Интерес возрос в связи с пригодностью чугуна как материала пушек и ядер.

Турнирный мост Эглинтон (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна

Турнирный мост Эглинтон (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна

Со времен королевы Виктории самым популярным изделием «гражданского сегмента» у британцев стали камины.

Чугунный угольный утюг

Чугунный угольный утюг

Расцвет чугунного промысла в России приходится на XVIII век:

- Появились мосты, рельсы.

- На Урале изобретены чугунки – посуда номер один для русской печи. Позже их дополнили сковороды.

- К концу века Россия стала мировым лидером по производству чугуна.

Оригинальный мост через Тей с севера (закончен в 1878 году)

Оригинальный мост через Тей с севера (закончен в 1878 году)

Мировую славу обрели ажурные изделия каслинских мастеров.

Способ формовки для литья художественных отливок сложных форм, придуманный каслинцами, востребован машиностроителями и сегодня.

Высокопрочный чугун

Данный сплав является подвидом модифицированного серого чугуна, где графит в структуре сплава распределён шаровидными включениями. Высокая прочность обусловлена меньшей площади к объёму сферических включений в структуре, что обеспечивает более монолитную металлическую основу сплаву. Формирование такой структуры обеспечивается присадками в виде чистого магния или связками (Например, Mg 20% + Ni 80%). Такие сплавы имеют ферритную или перлитную основу с более высокой пластичностью и ударной вязкостью, чем у обычных серых чугунов. Прочность сплава повышается с увеличением содержания в структуре перлита и увеличением дисперсности шариков графита. Вязкость повышается с увеличением в структуре феррита.

Такие чугуны успешно используют вместо стали для отливки коленчатых валов двигателей, шестерней, муфт, задних мостов, ступиц, картеров.

Среди высокопрочных чугунов ВЧШГ существуют следующие марки согласно ГОСТа 7293-85: ВЧ35-22, ВЧ40-15, ВЧ45-10, ВЧ50-7, ВЧ60-3, ВЧ70-2, ВЧ80-2, ВЧ100-2. Первое число означает временное сопротивление растяжению (кгс/мм²), второе относительное удлинение в %.

Ковкий чугун

Ковким называется чугун, который получается при длительном отжиге (томлении) отливок из белого чугуна. При отжиге чугуна цементит Fe3C разлагается с образованием железа и углерода отжига (графита), имеющего компактную хлопиевидную форму (рис. 75

). При этой формеграфита получается чугун, обладающий повышенной прочностью, некоторой пластичностью и сопротивлением ударным нагрузкам.Рис. 75

. Схема микроструктуры ковкого чугуна

Название «ковкий чугун» условно и указывает лишь на то, что этот материал по сравнению с серым чугуном является более пластичным; в действительности же ковкий чугун никогда ковке не подвергается, из него так же, как и из серого чугуна, изготовляют лишь фасонные отливки для машиностроения. Для этого выплавляют чугун такого химического состава, чтобы при затвердевании в форме он получился белым (с перлитно-цементитной структурой). Из белого чугуна обычным способом получают отливки, которые затем подвергают отжигу с целью разложения цементита и получения необходимой конечной структуры.Ковкий чугун по своим механическим свойствам занимает промежуточное положение между серым чугуном и сталью. Он имеет достаточно высокие антикоррозионные свойства и хорошо работает в среде сырого воздуха, топочных газов и воды. Его химическая стойкость выше стойкости углеродистых сталей.

В зависимости от способа производства ковкого чугуна он разделяется на две группы: ферритный (черносердечный) и перлитный (белосердечный).

Ферритный (черносердечный) ковкий чугун получается при отжиге отливок в нейтральной среде. Этот чугун имеет бархатистый черный излом с тонкой наружной серой каймой и структурой, состоящей из феррита и углерода отжига (рис. 75, б). Химический состав металла отливок до отжига: 2,2 ÷ 2,9%С; 0,8 ÷ 1,4% S; 0,3 ÷ 0,5% Мn; до 0,2% Р; до 0,12%S; до 0,05% Сr. С уменьшением содержания углерода механическая прочность чугуна повышается, но ухудшаются его литейные свойства.

Механическая прочность ферритного ковкого чугуна соответствует маркам КЧ 37—12, КЧ 35—10, КЧ 33—8 и КЧ 30—6, где КЧ означают «ковкий чугун», первое число определяет минимальный предел прочности при растяжении, второе число — минимальное относительное удлинение в процентах. Из ферритного ковкого чугуна отливают детали для автомобилей и сельскохозяйственных машин, испытывающих сложные напряжения и ударные нагрузки.

Перлитный (белосердечный) ковкий чугун получают при отжиге отливок из белого чугуна в окислительной среде. Этот чугун имеет серебристый излом.

Микроструктура белосердечного ковкого чугуна резко меняется по сечению: у края металл отливки имеет структуру феррита, к центру — структуру перлитно-ферритную (рис. 75, а) или перлитную с углеродом отжига. Белый чугун, используемый для получения белосердечного ковкого чугуна, имеет следующий химический состав: 2,8—3,3%С; до 1,1% Si; 0,5—0,7% Мn; до 0,2% Р, до 0,3% S. После отжига содержание углерода в чугуне уменьшается. В отливках со стенками толщиной 3—5 мм содержание углерода уменьшается до 0,6%, в отливках со стенками толщиной 10—15 мм — до 1,5—2,2%.

Механическая прочность белосердечного ковкого чугуна соответствует маркам КЧ 40—3, КЧ 35—4 и КЧ 30—3. Белосердечный ковкий чугун имеет меньшее удлинение, чем черносердечный, поэтому его применяют для малоответственных отливок (арматура, гаечные ключи, фитинги, гайки и др.). Отжиг отливок для получения ферритного и перлитного ковкого чугуна производят по различным режимам, описанным ниже.

Коррозионностойкие чугуны

Короозионностойкие чугуны обладают высокой стойкостью в газовой, воздушной и щелочных средах.Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах.

Примеры обозначения и расшифровки чугунов:

- СЧ15 — серый чугун, временное сопротивление при растяжении 150Мпа.

- КЧ45-7 — ковкий чугун, временное сопротивление при растяжении 450Мпа, относительное удлинение 7%.

- ВЧ70 — высокопрочный чугун, временное сопротивление при растяжении 700 МПА

- АЧВ — 2 — антифрикционный высокопрочный чугун, номер 2.

- ЧН20Д2ХШ — жаропрочный высоколегированный чугун, содержащий никеля 20%, 2% меди, 1% хрома, остальное — железо, углерод, форма графита — шаровидная

- ЧС17 — коррозионностойкий кремниевый чугун, содержащий 17% кремния, остальное -железо, углерод.

Классификация чугунов

Существуют несколько видов классификации чугунов.

- По содержанию элементарного углерода делятся на:

- доэвтектический (2,14-4,3 %);

- эвтектический (4,3%);

- заэвтектический (4,3-6,67%).

- По видам углерода, и цвету излома:

- Белый (С > 3%, в форме карбида). Его применение ограничено производством изделий, не подвергающихся большим нагрузкам, из-за значительной хрупкости. Но при добавлении легирующих присадок, содержащих хром, никель, ванадий, алюминий повышаются его эксплуатационные параметры;

- Серый (С -2,5%, в форме перлита) обладает хорошей износостойкостью и понижает силу трения. Применяется при изготовлении деталей промышленного оборудования, подвергающихся циклическим нагрузкам. При добавлении специальных присадок, имеющих в составе Mo, Ni, Cr, B, Cb, Sb улучшается стойкость при использовании в агрессивных средах;

- Половинчатый (С – 3,5-4,2%, в форме графита и карбида и наличие следовых количеств цементита и ледебурита). Такой вид нашел свое применение при производстве изделий, подвергающихся постоянному трению.

- По физическим параметрам, согласно ГОСТ 1412-54 и 1215-59, различают марки чугуна:

- Ковкий (КЧ), представляет собой его белую разновидность после специального обжига. При этом доля углерода находится на уровне 3,5%, и он представлен в форме Fe2O3 или зернистого перлита, с графитовыми включениями. В качестве присадок для повышения устойчивости к трению обычно добавляют Mg, Te, B. Следует отметить, данная марка никогда не подвергается ковке, в прямом смысле этого слова;

- Высокопрочный (ВЧ), образуется путем вкрапления в металлическую решетку шарообразных включений углерода и введении в состав магния, кальция, селена, иттрия. Характеризуется улучшенными механическими, теплопроводными пластическими параметрами.

- По специфическим свойствам:

- Износостойкий;

- Антифрикционный;

- Коррозионностойкий;

- Жаростойкий;

- Немагнитный.

- По шкале твердости Бринелля:

- Мягкий (НВ менее 149);

- Умеренной твердости (НВ 149-197);

- Улучшенной твердости (НВ 197-269);

- Твердый (НВ более 269).

- По значению временного сопротивления при растяжении:

- Обыкновенной прочности (менее 20 кгс/мм2);

- Улучшенной прочности (20-38 кгс/мм2);

- Максимальной прочности (более 38 кгс/мм2).

- По магнитным характеристикам:

- Ферромагнитный — обладающий магнитными свойствами, из-за высокого содержания в металлической матрице феррита и цементита;

- Паромагнитный – обладающий малой магнитной проницаемостью, содержащий в своем составе присадки из хрома, меди и алюминия.

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм2) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

Сферы применения чугуна

Благодаря ценным свойствам, дешевизне и хорошим литейным характеристикам чугун применяют для изготовления различных деталей и предметов. Из чугуна можно получить изделия интересной и особенной формы, так как этот материал обладает отличной твердостью и прочностью. Сделанные чугунные предметы смогут выдержать достаточно серьезные нагрузки. Именно по этой причине из чугуна делают корпуса машин и основания станков.

- Чугун всегда применялся для изготовления деталей и предметов тяжелой промышленности. Его использовали в металлургии и станкостроении. При этом этот материал брался в очень больших количествах. Он применялся в качестве основного для мелких изделий и для крупногабаритных предметов, масса которых достигала сотни тонн.

- В машиностроении нашел свое применение серый чугун с графитной составляющей. Именно это вид всегда берут для изготовления ответственных деталей. Чугунные машинные изделий хорошо противостоят колебаниям и вибрации.

- В автомобильной промышленности из чугуна изготавливают блоки цилиндров. Это ответственные детали, которые должны обладать высокой прочностью и стойкостью к износу. Этим качествам помогает соответствовать чугун. Чтобы сделать названные показатели оптимальными в чугун добавляют специальные добавки в виде графита. Графит в несколько раз повышает такое свойство сплава, как прочность. Добавки позволяют сделать чугун совершенным и использовать его при изготовлении коленчатый валов дизелей.

- Из чугуна делают тормозные колодки. Мы знаем, что эти детали работают при повышенном трении. Чугун помогает им выдержать эти жесткие условия. Кроме этого, из чугуна делают валки мукомольный и бумагоделательных машин.

- Чугунные изделия хорошо работают при низких температурах. Для этой целей используют ковкий вид чугуна. Из него делают узлы тракторов и сложных механизмов, которые будут в дальнейшем работать в жестких условиях.

- Чугун широко используется для изготовления предметов быта. Это материал очень популярен среди нашего населения. Чугунные горшки, сковородки, казаны можно встретить как на обычной кухни, так в арсенале посуды ресторана. Это действительно уникальная посуда.

- Про чугунную сковородку, которая обладает отличным качеством, знает любая хозяйка. Чугунная посуда хорошо сохраняет тепло. В ней удобно готовить блюда, для которых необходимо постоянно сохранять тепло. Чугунную посуду используют для приготовления плова, каш и рагу. Продукты в ней сохраняют массу полезных свойств. В такой пищи не образуются канцерогенные вещества. Кстати было доказано, что чугунная посуда способна обогащать продукты полезными элементами железа.

- Для нефтяной промышленности, сложной и опасной отрасли, трубы изготавливают только из чугуна. Изделия получаются с высокими эксплуатационными качествами.

- Чугун отличается своей долговечностью. Поэтому в наших домах до сегодняшнего времени можно увидеть мойки и ванны, которые были изготовлены более 50 лет назад и до сегодняшнего дня с успехом эксплуатируются.

- Чугун очень часто применяют для художественных предметов. Из него делают разные произведения искусства. Так, набережная Санкт-Петербурга, практически вся украшена чугунными изделиями. Из чугуна изготавливают интересные и необычные ограждения, ажурные ветвистые ворота и чугунные памятники. Все это стало возможным благодаря хорошим литейным качествам этого материала. Сделанные вещи практически не изнашиваются и смотрятся так же даже спустя много лет. Нередко можно встретить чугунные произведения искусства в стенах музея.

Особенно радует то, что чугун хорошо ценится как второсортный материал. То есть, если вдруг чугунная вещь стала ненужной ее можно сдать на переплавку и получить за это неплохие деньги.

Про характеристики и области применения сталей и чугунов (легированных, антифрикционных, литейных и др.) расскажем ниже.

Данное видео расскажет о сферах применения чугуна:

https://youtube.com/watch?v=QaZ8bCK4ipE

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа

Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее

Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.