Особенности фосфатирования

Основное и главное предназначение фосфатирования — это обеспечение эффективной защиты металлических поверхностей непосредственно от воздействия коррозийных процессов.

Данная технология активно и повсеместно используется в таких промышленных сферах, как судостроение и автостроение, а также многих других отраслях.

Кроме этого, он достаточно популярен и в быту, где при помощи него покрывают защитной пленкой самые разные приспособления и детали. Технология фосфатирования металлических поверхностей преследует, главным образом, две цели.

В первую очередь, как уже было сказано выше, при помощи данного метода выполняется коррозионная защита, которая существенно повышает срок службы любого металлического изделия.

ВАЖНО ЗНАТЬ: Технология лазерной гравировки на металле

Кроме этого, при помощи фосфатирования удается значительно улучшить адгезию разных типов лакокрасочных покрытий непосредственно к самой окрашиваемой поверхности.

За счет этого, наносимый на металлическую поверхность любой лакокрасочный состав, достаточно глубоко проникает во внутренние поры фосфатной пленки, что и обуславливает, главным образом, высокие адгезические свойства данного типа покрытия.

Следует отметить и то, что образованная таким образом пленка, пассирует металлическое основание и переводит его в состояние, которое можно условно назвать коррозийно-пассивным.

Все это приводит к тому, что защитные свойства покрытия, на котором было проведено фосфатирование с последующим окрашиванием, в несколько раз превосходят по своим характеристикам защитные свойства поверхности, на которую было проведено нанесение лакокрасочного состава без предварительной подготовки.

Использование при данном методе цинка позволяет сделать такое покрытие еще более качественным и эффективным.

Рекомендации по использованию фосфатных составов

При обработке мелких металлических деталей с «Мажефом» возможным становится и горячий способ наслоения защитной пленки. Альтернативой приобретенному составу можно считать смесь азотнокислого цинка и фосфорной кислоты.

В ходе приготовления массы нельзя ни на секунду забывать об осторожности и элементарной технике безопасности:

- Желательно надевать специальные защитные очки.

- Чтобы предотвратить отравление выделяющимися парами проводите работу на улице или в вентилируемом помещении.

- По завершении процедуры следует тщательно вымыть руки, чтобы частицы химикатов не попали на слизистые оболочки глаз, ротовой полости.

Фосфатное покрытие

Толщина и структура фосфатного покрытия

Толщина фосфатного слоя составляет от 2 – 8 до 40 — 50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. После получения такого слоя поверхность подвергают дополнительной обработке лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Фосфатное покрытие состоит из двух слоев. Первый, плотно прилегающий к поверхности слой, плотно связан с металлом, незначительной толщины, имеет пористую структуру, а также гладкий и достаточно эластичный. Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Цвет фосфатного покрытия

Цвет фосфатного покрытия колеблется от светло-серого до темно серого (почти черного). Светло-серые фосфатные пленки образуются на цветных металлах и малоуглеродистых сталях. Предварительно подвергшихся пескоструйной обработке поверхностях, в растворах повышенной кислотности.

Если чугунное (либо из высоколегированной стали) изделие предварительно подвергалось травлению, и концентрация ортофосфорной кислоты больше обычного — фосфатный слой получается более темного оттенка. Фосфатное покрытие зеленоватого оттенка образуется на поверхности стали, содержащей никель и хром.

Свойства фосфатного покрытия

Полученное фосфатное покрытие может использоваться как самостоятельное защитное, но в большинстве случаев его используют как основу под лакокрасочное, смазочное, либо перед пассивированием. То, что его очень редко используют, как самостоятельное, можно объяснить тем, что оно легко разрушается под воздействием кислот и щелочей.

Фосфатное покрытие не подвергается воздействию кислорода воздуха, смазок, масел, керосина, не смачивается расплавленными металлами. Фосфатный слой может выдержать непродолжительное влияние температуры около 500 °С. Наибольшая минусовая температура, при которой не разрушается покрытие -75 °С. При длительной выдержке фосфатный слой теряет свои защитные свойства и постепенно разрушается.

Фосфатное покрытие отличается высоким электросопротивлением, может выдержать напряжение до 500 В. Чтоб повысить пробивное напряжение готового фосфатного покрытия (до 1000 В) – его дополнительно пропитывают бакелитовыми либо масляными лаками. Фосфатное покрытие по твердости мягче стали, но более твердое, чем латунь или медь.

При щелочном оксидировании стали полученный защитный слой имеет меньшую защитную способность, чем обычные фосфатные слои.

Подготовка поверхности перед операцией фосфатирования играет важную роль, т.к. от ее способа и качества во многом зависят свойства полученного покрытия, а именно – структура, адгезионная способность, толщина, цвет фосфатной пленки.

При фосфатировании заранее протравленной поверхности (с использованием HCl, H2SO4, H3PO4) образуются крупнокристаллические, рыхлые фосфатные слои, толщиной до 40 – 50 мкм. Они обладают достаточно низкими защитными свойствами, поэтому для улучшения качества пленки деталь промывают в 3 – 5 % растворе кальцинированной соды, а далее в воде и затем только фосфатируют. Или же в 1 – 2 % растворе хозяйственного мыла и 5 – 8 % растворе кальцинированной соды при температуре 55 – 60 °С.

Мелкокристаллические, тонкие (толщиной от 5 до 10 мкм) пленки образуются на поверхностях, обработанных пескоструйным методом с последующим обезжириваниям (с использованием органических растворителей или же химическим способом), также механически обработанные кругом, и т.п. Такие фосфатные пленки отличаются хорошей адгезией к поверхности и высокими защитными свойствами.

Фосфатная обработка железных конструкций из любого сплава

Учитывая, что одновременное проведение нескольких процессов фосфатирования металла является весомым преимуществом не только в промышленности, но и в быту, данная отрасль может стать потенциальным направлением к усовершенствованию существующих технологий гальваники. Помимо финансовой экономии, которая является очевидной при домашнем фосфатировании, такая обработка железа имеет ряд других достоинств. Например, фосфатные составы способны защитить от разрушения не только черные, но и цветные сплавы (медь, кадмий, алюминий и т. д.).

Смотреть галерею

Чтобы уберечь металл от ржавчины, вызываемой наружными факторами, климатическими условиями, его обрабатывают сразу же после приобретения. В случае размещения обработанных железных изделий в помещении с чрезмерной влажностью на их поверхности может образоваться голубоватый налет – никакой опасности самому металлу он не несет, а на практике нередко приобретает декоративное значение.

Обзор методов фосфатирования

Создать фосфатную пленку, защищающую поверхность металла от агрессивных факторов, можно несколькими способами. Выбор конкретного метода химической обработки зависит от различных факторов, главные из которых – размеры металлоконструкций и область их применения.

Выбор препарата «Мажеф»

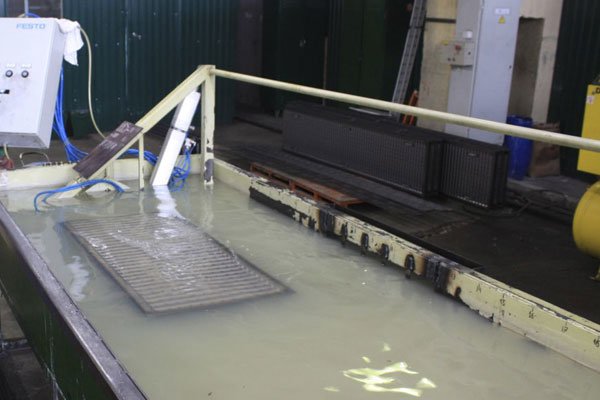

Химический способ фосфатирования с «Мажефом» признан наиболее распространенным, но для его осуществления понадобится специальная фосфатирующая ванна. Концентрация раствора составляет 40-70 грамм препарата на литр жидкости.

Как проходит обработка:

- изделие опускают в емкость с фосфатирующим составом;

- резервуар постепенно подогревают, а раствор постоянно перемешивают;

- деталь кипятят 29 минут, за это время она покрывается защитным налетом (5-10 мкм).

Методику фосфатирования на основе соли «Мажеф» применяют для создания антикоррозийного пласта. На поверхностях деталей из сталей низкоуглеродистой категории создается качественный грунтовочный слой.

Преимущество фосфорной кислоты

Химическое вещество применяют для холодного варианта обработки металла. Чтобы получит качественный защитный покров, необходимо точно придерживаться процентного содержания компонентов рабочего состава. Правильная смесь предусматривает следующую дозировку химикатов в г/л:

- азотнокислого цинка – 200;

- фосфорной кислоты – 40;

- окиси цинка – 15:

- сернокислого натрия – 8.

При стабильных параметрах фосфатирования удается получить защитный слой толщиной до 5 мкм. На обработку уйдет 30 минут при обеспечении температуры раствора максимум 18–25 °C. Технологию выбирают для облицовки изделий особо крупных габаритов, методика струйного нанесения экономит расходный материал.

Выбор монофосфатов цинка

Процесс цинкования металлоизделий актуален для промышленной обработки металлоконструкций машиностроительного и электротехнического направления. Грунтование реализуют погружением деталей в смесь химикатов определенной пропорции:

- нитрата натрия – 35 г/л;

- монофосфата цинка – 20 г/л.

Фосфатирование осуществляется при поддержании температуры раствора до +60 °C, формирование защитного пласта занимает не более 20 минут.

Преимущества фосфатирующих паст

Обрабатывающая технология основана на применении специализированных составов фосфатирующего типа. Пасту наносят при помощи кисти, а саму процедуру выполняют в условиях комнатной температуры. Способ создания защитной пленки для дальнейшей покраски деталей имеет два важных преимущества:

- нет потребности в приготовлении рабочей жидкости и ее нагреве;

- простое нанесение грунтовки на металл при помощи кисти.

Особенность грунтовочного состава – присутствие металлического пигмента в растворе ортофосфорной кислоты. Лакокрасочные составы содержат цинк, который вступает в реакцию с кислотой, а процесс окисления формирует пленку особой прочности.

Облицовку металлических деталей фосфатным налетом допускается проводить в домашних условиях по плану электрохимического фосфатирования. Домашняя технология отличается от промышленного варианта отсутствием возможности провести в бытовой обстановке полноценную химобработку поверхности. По этой причине для создания фосфатированного покрытия выбирают детали прямолинейной (простой) конфигурации.

- Улиг Г. Коррозия металлов (основы теории и практики). — Металлургия, 1968.

- Антикоррозионная защита / Козлов Д.Ю.. — Екатеринбург: ООО «ИД «Оригами», 2013.

- Верник С., Пиннер Р. Химическая и электролитическая обработка алюминия и его сплавов. — Л, 1960.

Источник

Обзор методов фосфатирования

Создать фосфатную пленку, защищающую поверхность металла от агрессивных факторов, можно несколькими способами. Выбор конкретного метода химической обработки зависит от различных факторов, главные из которых – размеры металлоконструкций и область их применения.

Выбор препарата «Мажеф»

Химический способ фосфатирования с «Мажефом» признан наиболее распространенным, но для его осуществления понадобится специальная фосфатирующая ванна. Концентрация раствора составляет 40-70 грамм препарата на литр жидкости.

Как проходит обработка:

- изделие опускают в емкость с фосфатирующим составом;

- резервуар постепенно подогревают, а раствор постоянно перемешивают;

- деталь кипятят 29 минут, за это время она покрывается защитным налетом (5-10 мкм).

Методику фосфатирования на основе соли «Мажеф» применяют для создания антикоррозийного пласта. На поверхностях деталей из сталей низкоуглеродистой категории создается качественный грунтовочный слой.

Преимущество фосфорной кислоты

Химическое вещество применяют для холодного варианта обработки металла. Чтобы получит качественный защитный покров, необходимо точно придерживаться процентного содержания компонентов рабочего состава. Правильная смесь предусматривает следующую дозировку химикатов в г/л:

- азотнокислого цинка – 200;

- фосфорной кислоты – 40;

- окиси цинка – 15:

- сернокислого натрия – 8.

При стабильных параметрах фосфатирования удается получить защитный слой толщиной до 5 мкм. На обработку уйдет 30 минут при обеспечении температуры раствора максимум 18–25 °C. Технологию выбирают для облицовки изделий особо крупных габаритов, методика струйного нанесения экономит расходный материал.

Выбор монофосфатов цинка

Процесс цинкования металлоизделий актуален для промышленной обработки металлоконструкций машиностроительного и электротехнического направления. Грунтование реализуют погружением деталей в смесь химикатов определенной пропорции:

- нитрата натрия – 35 г/л;

- монофосфата цинка – 20 г/л.

Фосфатирование осуществляется при поддержании температуры раствора до +60 °C, формирование защитного пласта занимает не более 20 минут.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

Кислота используется для фосфатирования металла холодным способом. Оптимальная температура рабочей жидкости для достижения максимальной стабильности процесса – 18–25 °C. Качество и прочностные параметры пленки зависят от четкого соблюдения пропорций используемых ингредиентов:

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Метод с монофосфатами цинка

Технология с цинком предназначена для изделий, применяющихся в машиностроительной отрасли и в электротехнике. Деталь погружается в жидкость такого состава:

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

Для производства работ по такой методике используются специализированные фосфатирующие составы. В дальнейшем деталь подвергается покраске. Преимущество способа заключается в следующем:

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

Зачем нужно фосфатирование металла

В процессе эксплуатации металлические изделия изнашиваются, страдают от разрушающего воздействия атмосферных факторов и коррозии. Обычное вскрытие поверхности лакокрасочными составами полностью не избавляет от проблемы разрушения механизмов с течением времени. Для повышения износостойкости металлических изделий их подвергают фосфатированию. Процедура способствует появлению на поверхности металла тонкого защитного слоя, который на длительное время обеспечит металлу защиту от окисления с образованием ржавчины.

Технология создания защитной пленки впервые была применена в 1869 году путем погружения раскаленной стали в раствор фосфорной кислоты. Первую процедуру фосфатирования железа, а также стали без нагрева материала осуществили в 1906 году.

Особенности фосфатных покрытий

Фосфатирование в условиях промышленных предприятий выполняется двумя методами – распылением защитного состава либо погружением в него металлического изделия. Для приготовления пленочного вещества используют нерастворимые в воде фосфорнокислые соли – марганец плюс железо или цинк с железом. Получаемый состав, взаимодействующий с металлом, обладает рядом полезных характеристик.

| Параметры | Краткий обзор особенностей |

| Толщина покрытия | Обычно она в пределах 2-50 мкм, но конкретная величина определяется условиями подготовки основы и режима нанесения слоя. В составе слоя две части – плотно связанная с металлом (пористая или гладкая) среда и наружный пласт, характеризующий уровень качества фосфатной пленки |

| Цветовой показатель | Конкретный цвет поверхности после фосфатирования зависит от типа и состава основного материала. Поверхности цветных металлов и сталей с малым содержанием углерода, которые прошли обработку растворами высокой кислотности, станут серыми (светлого или темного оттенка). Высоколегированная сталь, а также чугун после протравки приобретают темный цвет, зеленоватый оттенок указывает на присутствие в металле основы хрома и никеля |

| Структура | Обработка марганцевофосфатными эссенциями способствует формированию крупнокристаллического защитного вещества. Для мелкокристаллического покрова (толщина 5-10 мкм), образующегося после обезжиривания, характерны качественные защитные свойства с высокой адгезией |

На фосфатирование металла перед покраской изделия не уходит много времени (около часа), а обработанная основа должна хорошо высохнуть перед проведением дальнейших манипуляций. Защитную пленку непросто разглядеть, но она способна выдерживать высокие (до +500°С) и низкие температуры (до -75°С), воздействие напряжения до 500 В. Дополнительная пропитка лаками (масляный, бакелитовый) повышает уровень пробивного напряжения фосфатного пласта.

Польза технологии

После обработки фосфорнокислой солью металлическая поверхность изделия покрывается высокопрочной пленкой малой электропроводности, препятствующей формированию коррозийных очагов. Значительное увеличение адгезивных свойств после обработки основы позволяет широко применять технологию для подготовки металлических конструкций к покраске, защищающей механизмы не только от износа. Фосфатирование помогает:

- улучшить процесс скольжения соприкасающихся элементов;

- облегчить выполнение холодной штамповки стали;

- защитить магниты от действия коррозии;

- повысить стойкость стали к окислению при высоких температурах;

- обеспечить удержание масляно-мыльных структур на поверхности металлов.

Процедуру фосфатирования можно применять практически ко всем видам сплавов – низколегированным и углеродистым сталям, медным сплавам, алюминиевым, чугунным и цинковым деталям. Качество фосфатной пленки, покрывающей высоколегированную сталь, будет низким.

Подготовка поверхности. Амморфное фосфатирование

Характеристики лакокрасочных покрытий в большой степени зависят от состояния подготовленной к окрашиванию поверхности. Основными факторами, влияющими на эти характеристики, являются наличие ржавчины, окалины, загрязнений (пыль, масла, соли, влага), качество конверсионных покрытий.

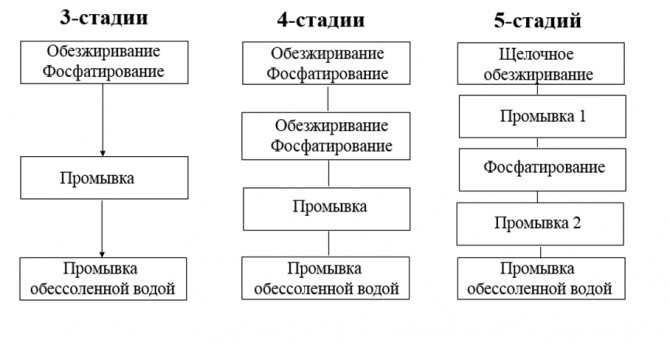

В технологическом процессе окрашивания металлических поверхностей первой операцией является подготовка поверхности. Подготовка поверхности — многостадийный процесс. В зависимости от количества стадий результатом подготовки поверхности может быть очистка поверхности или дополнительное химическое преобразование металлической поверхности с образованием конверсионных покрытий (хроматных, фосфатных, оксидных).

В настоящее время основным способом подготовки поверхности остается формирование на поверхности металла фосфатного слоя.

Фосфатирование — процесс получения покрытий на изделиях из черных и цветных металлов, в результате которого ионы обрабатываемой поверхности становятся частью образующейся на ней пленки, состоящей главным образом из нерастворимых солей фосфорной кислоты.

Фосфатные покрытия химически связаны с металлом и состоят из сросшихся между собой мельчайших кристаллов, разделенных порами микроскопических размеров и образующих высокоразвитую шероховатую поверхность. Фосфатные покрытия обладают специфическими физико-химическими, хемосорбционными и адгезионными свойствами.

Фосфатные покрытия по своему составу делятся на кристаллические (цинкфосфатные) и аморфные (железофосфатные).

Цинкфосфатные покрытия превосходят железофосфатные покрытия по коррозионной стойкости, поэтому рекомендуются для подготовки поверхности изделий под покраску, эксплуатируемых в жестких климатических условиях.

Аморфное фосфатирование отличается от кристаллического тем, что в состав фосфатной пленки входит металл из обрабатываемой поверхности, чаще всего железо, отсюда и название — железофосфатирование.

В отличие от кристаллического фосфатирования процесс формирования аморфных железофосфатных покрытий можно объединить с процессом обезжиривания и значительно сократить линию подготовки поверхности.

Основные преимущества железофосфатирования:— Простота контроля и дозирования— Широкий спектр обрабатываемых материалов— Надежность процесса— Простота обработки сточных растворов— Низкая удельная стоимость обработки— Меньше места для организации процесса

Наиболее распространенные схемы организации процесса железофосфатирования:

Взаимосвязь между массой и цветом аморфных фосфатных покрытий (масса покрытия, г/м2)0,1 — 0,2 — голубой0,2 — 0,4 — голубой с лёгким верхним золотистым слоем0,4 — 0,6 — синий с розово-золотистым верхним слоем0,6 — 0,8 — большей частью розово-золотистый> 0,8 — фиолетово-золотистый

Фосфатные покрытия имеют большое количество пор, которые во многом обуславливает их функциональные свойства. Площадь пор аморфных и кристаллических фосфатных покрытий может составлять примерно 0,1 — 1% от общей площади поверхности.

Таким образом, определенному значению массы может соответствовать множество различных составов и структур фосфатного покрытия. Процесс фосфатирования обладает большой гибкостью. При правильном выборе состава и условий фосфатирования можно получить фосфатные покрытия с заданными свойствами для каждого конкретного случая.

Производители фосфатирующих материалов и технологий, как иностранные, так и отечественные, предлагают потребителям под конкретные задачи готовые композиции и регулирующие добавки, максимально приспособленные к применению в промышленных условиях и позволяющие получать высококачественные покрытия.

Выбор фосфатирующего концентрата для конкретного использования осуществляется с учетом типа необходимой фосфатной пленки, имеющегося оборудования, способа предварительной и последующей обработки, простоты осуществления процесса, как можно более низкого расхода химических веществ и других требований, чаще всего специфических для каждого предприятия. Не существует никаких твердых правил оптимальной пригодности различных фосфатных плёнок для отдельных процессов. Однако практика даёт некоторые директивы для предпочтительного использования определённых составов в отдельных областях применения.

Обращайтесь к нам — всегда поможем. Индивидуально для каждого конкретного случая с привлечением квалифицированных специалистов.

Общие свойства покрытий

Следует отметить, что любой фосфатный раствор должен обязательно готовиться с добавлением цинка.

В этом случае состав более качественно закрепляется на самом основании металла. При этом процессе в некоторых случаях могут образовываться самые разные соли, которые, как правило, выпадают в виде осадка.

Во время приготовления состава солевой осадок следует периодически удалять. Готовое покрытие на основе фосфатов должно обладать определенными свойствами.

Видео:

В первую очередь, покрытии металла должно быть минимальное количество сквозных пор. Кроме этого, его структура обязательно должна быть мелкокристаллической.

Также следует обращать внимание и на удельную массу пленки, которая не должна быть выше показателя в три грамма на квадратный метр. В настоящее время используется несколько различных способов фосфатирования

В первую очередь, следует отметить нормальное фосфатирование, которое проводится при температурах, близких к температурам кипения

В настоящее время используется несколько различных способов фосфатирования. В первую очередь, следует отметить нормальное фосфатирование, которое проводится при температурах, близких к температурам кипения.

Также очень часто обработка стали проводится при помощи холодного фосфатирования, при котором пленка имеет минимальную толщину, а соответственно обладает низкими защитными свойствами.

ВАЖНО ЗНАТЬ: Нарезка резьбы метчиком на трубе

Также выполнить защиту можно ускоряя фосфатирование, при этом в состав вводят специальный ускоритель, что существенно снижает общее время процесса. В любом случае, когда выполняется линия фосфатирования все основание металла очищают от продуктов коррозии и всевозможных жировых отложений при помощи различных групп растворителей.

Фосфатирование

Создание на поверхности металлических изделий пленки из нерастворимых фосфатов. Осн. назначение Ф., которое сочетают, поскольку пленка пориста, с нанесением лакокрасочных или масляных покрытий,— повышение коррозионной стойкости изделий. Фосфатные покрытия термостойки до т-ры 400—500° С и выдерживают напряжение 300—500 в. Фосфатирование осуществляют воздействием на обрабатываемые изделия (преимущественно стальные или чугунные малолегированные) раствора кислых солей — фосфорнокислого железа и марганца (иногда цинка) — МАЖЕФ (марганец, железо, фосфор) примерного состава: 18—20% Мn; 0,14-0,15% Fe2+; 2,0-2,5% Fe3+; -70% РО3-4; 1% S04; 1-2% Н20; следы кальция. Водный раствор этой соли подвергают гидролизу

М (Н2Р04)2 → МНР04 + Н3Р04

к-рый при нагревании до т-ры кипения идет дальше:

5М (Н2Р04)2 → 2МНР04+М3 (Р04)2 + 6Н3Р04.

Железо, взаимодействуя с фосфорной кислотой, образует хорошо растворимые в воде однозамещенные фосфаты, трудно растворимые двухзамещенные и нерастворимые трехзамещенные фосфаты. Фосфатная пленка образуется на основе двух- и трехзамещенных фосфатов. По мере роста фосфатного слоя поверхность металла изолируется от раствора, скорость фосфатирования постепенно уменьшается и, наконец, процесс заканчивается. Т-ру раствора поддерживают около 92— 98° С, продолжительность процесса (1—2 ч) зависит от состава обрабатываемого материала и способа подготовки его поверхности.

Для ускорения процесса в раствор вводят ускорители (деполяризаторы) — азотнокислые соли натрия, цинка и меди Однако коррозионная стойкость фосфатных пленок, полученных при наличии ускорителей, ниже, чем пленок, полученных без них. Вследствие этого ускоренное фосфатирование применяют для замены грунта под лакокрасочные покрытия или для получения электроизоляционных фосфатных пленок. Толщина фосфатных пленок зависит от режима и состава раствора, а также от способа подготовки поверхности обрабатываемых изделий. На стальной полированной поверхности в обычных растворах образуются мелкокристаллические пленки толщиной 2—5 мкм, на шероховатой поверхности — пленки с крупнокристаллическим строением толщиной 10—15 мкм.

Фосфатирование поверхности подвергают гидроабразивной обработке. Фосфатные покрытия не смачиваются расплавленным металлом» что позволяет использовать их в металлургии и машиностроении. Хорошие электроизоляционные св-ва дают возможность использовать фосфатированные изделия в электропромышленности и приборостроение .

Лит.: Лапатухин В. С. Фосфатирование металлов.

Статья на тему Фосфатирование

Черные саморезы

Черные саморезы Производятся из углеродистой стали. Имеют выраженные отличия от других изделий вследствие приобретения темного оттенка. Методы, позволяющие обеспечить такой эффект, разные.

Цинкование с почернением

Другое название – черное цинкование. Принцип создания поверхностного слоя такой же, что и в случае с изделиями других цветов: получают подобный эффект вследствие хроматирования. Однако в результате образуется покрытие толщиной 0,25-1 мкм. Этот параметр определяет степень защиты от ржавления. Причем рекомендуется приобретать крепежные элементы, прошедшие этап промасливания. Однако все равно для эксплуатации за пределами помещений и в комнатах с высоким уровнем влажности их не применяют.

Фосфатирование в домашних условиях

Нередко появляется нужда в фосфатировании различных деталей в домашних условиях. Чаще всего используется фосфатирование алюминия, но также можно обрабатывать разные виды сталей и не только. Технология домашнего получения фосфатных покрытий немного отличается от промышленной – полноценная химическая обработка для многих недоступна. Преимущественно используется электрохимическая обработка.

Для получения защитных пленок нужен постоянный либо переменный ток. В роли электролита используются растворы фосфорной кислоты или раствор «Мажеф». Деталь, которую нужно покрыть фосфатами, ставят на электрод, опущенный в ванну с кислотой. В качестве анода применяются цинковые стержни, к которым также подсоединяют электрический ток.

Чтобы получить качественный результат, достаточно напряжения в 25 В. Процесс получения пленки займет около 30 минут. Метод идеально подойдет для различных деталей прямолинейной формы. Объемные геометрические изделия таким методом обрабатывать сложнее, так как на сложную деталь слой ляжет неравномерно, что снизит ее защитные качества.

С помощью технологии фосфатирования можно надежно защитить металлические изделия от разрушительного воздействия коррозии

Многие способы доступны в домашних условиях, что очень важно – дома многие работают с различными металлами и хотят, чтобы детали имели большой срок службы

![Фосфатирование металла [в домашних условиях]](http://takorest.ru/wp-content/uploads/f/7/f/f7f71e57484930cccbe307b96ecc696c.jpeg)