Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага. Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины

Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку

Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.

Изготовление деревянного меча: какой материал выбрать?

Деревянный меч можно изготовить из материала разных типов. Некоторые советуют брать сухостой или части досок из березы, орешника, дуба, осины. Это подойдет, если вам нужны деревянные мечи для тренировок, чтобы не жалко было поломать. Если вы готовитесь к ролевой игре и желаете иметь впечатляющий, прочный меч, с которым и покрасоваться можно, то стоит подобрать свежее молодое дерево. Толщина зависит от типа меча. Можно взять и дерево толще, но тогда нужно выбрать сердцевину как самую прочную часть.

Внимательно отнеситесь к выбору материала, деревянные мечи с сучками, гнилью и древесными жучками долго не живут. Выбранную заготовку сначала необходимо вымочить до полного насыщения влагой, а потом очень медленно сушить, чтобы не дерево дало трещину. При соблюдении технологии сушки дерева вы получите очень прочный и легкий меч.

Меч в домашних условиях: как сделать?

Деревянный меч, несмотря на поддатливость материала, потребует терпения и навыка работы со слесарным инструментом. С заготовки снимите рубанком кору, убирая попутно неровности и делая ствол прямее. Обстрогайте ствол с обеих сторон, чтобы лезвие получилось от 3 см до 0,5 см. Затачивать дерево не имеет смысла, учитывая прочность материала. Все острые грани надо убрать, лезвие сделать овальным. Не стоит делать рукоять круглой, иначе во время боя меч будет прокручиваться в руке, лучше выбрать в качестве формы прямоугольник со скругленными краями. Между лезвием и рукоятью выточите место для гарды. Гарду можно сделать из дерева, металла или капрона. Делаем две одинаковые симметричные части и крепим с помощью изоленты.

Рукоять обматывают тоже изолентой либо мокрой кожей. Баланс у меча должен быть на расстоянии одной-двух ладоней от гарды к лезвию, если при изготовлении меча этот пункт соблюсти не удалось, то при обмотке рукояти под обмотку можно спрятать свинцовые вставки. Само дерево стоит укрепить пропитывающими составами, наподобие эпоксидной смолы. Ваше оружие прослужит вам дольше и не будет бояться влаги. Деревянные мечи тоже можно сделать красивыми. Поэтому на последнем этапе осталось лишь украсить меч по вашему вкусу.

Вы все еще думаете, как сделать деревянный меч? Это несложное изделие. Но для набивки навыка можно начать с ножа или кораблика.

Важные моменты

Длина клинка и рукояти — важные, но не единственные параметры. Перед тем как приступить к изготовлению меча, предстоит выяснить, какими будут у будущего оружия следующие параметры:

Форма сечения клинка. Существует огромное количество вариантов, но для деревянного меча наиболее подходящими является прямоугольник с заостренными или скругленными краями либо ромб.

Форма рукояти. Наилучший вариант — овальная рукоятка, поскольку в этом случае оружие будет удобно держать в руке. Недопустима круглая форма (меч будет проворачиваться)

Также следует обратить внимание: рукоять обычно делается тоньше, чем лезвие.

Форма острия. Произвольная, но если делается меч для ребенка, то лучше выполнить его конец закругленным

Для взрослого можно сделать острие, две стороны которого образуют угол в 45 градусов.

Гарда. Самая широкая часть меча. Ее ширины должно быть достаточно, чтобы защитить руку, а меч было бы удобно держать.

Технические характеристики и создание деталей

Любой компонент, в смесь которого входит железо, должен соответствовать всем межгосударственным требованиям. Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам. Определить их можно по аббревиатуре. Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Сталь 65Г может относиться к ГОСТ 14959-79, 10543-98, 2591-2006, 9234-74, 82-70, 103-2006, 10234-77, 1577-93 и другим. Тут всё зависит от порядка переработки, наличия химических компонентов, внешних параметров и будущего назначения. Из этого получается, что одна разновидность сплава может принадлежать к различным государственным стандартам, и служить для разных целей.

Из неё выпускают упорные шайбы, целью которых является обеспечение надёжной опоры для валов автомобилей и других механических агрегатов. Также из подобного компонента создаются тормозные ленты, служащие для кратковременной блокировки узлов АКПП. По этой причине сталь обязана быть очень устойчивой к внешним негативным воздействиям.

https://youtube.com/watch?v=IEIaK6gSEIE

Вышеперечисленные черты актуальны и для производства исторического оружия: мечи, сабли, шашки и прочее

Однако любителям истории важно понимать, что у подобных изделий имеется одна негативная сторона: подверженность коррозии. Поэтому все лезвия рекомендуется хранить в дали от сырости

Помимо прочего, сталь 65Г отлично подойдёт гостдля ножа метательного разряда, инструментов и шестерней.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Физические свойства

Перечислим основные физические свойства данного вида сталей:

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают. Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%. Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла. Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

Некоторые дополнительные требования относительно содержания легирующих добавок:

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов. Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии. Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Дамаск и булат: история изготовления клинка

Наверняка вы слышали о дамасской стали, о булатных мечах. Об этом оружии веками слагали легенды, а технологию ковки клинка держали в тайне. Но вопрос в другом. Как вообще первым металлургам без современных знаний пришла мысль соединить воедино слои мягкой и твердой стали для изготовления этих клинков? Что получили? Такой себе «бутерброд» – многослойную заготовку. Металл для ножей проковывали, складывали, вновь проковывали, повторяли эти действия до тех пор, пока количество слоев металла не достигало одной тысячи, а то и выше. В итоге оружие становилось твердым и упругим одновременно. Далее металл для клинков полировали, и на нем проступали характерные для дамасской стали разводы – результат многослойности. Красиво? Очень.

Булат получали иначе – за основу брали высокоуглеродистую сталь. Это был практически чугун, который сохранял способность к ковке. При плавке в него добавляли частицы низкоуглеродистого металла, которые, охлаждаясь, придавали оружию отличные режущие свойства.

Основные способы получения железа и стали

С древности основным способом получения железа был так называемый «сыродутный» процесс, когда в печь с рудой (горн или домницу) загружали большое количество руды, древесного угля, флюсов и для поддержания горения вдували неподогретый («сырой») воздух. При этом большая часть железа уходила из руды вместе со шлаком. Серьёзный технологический прорыв в металлургии произошёл лишь в начале XVI века, с открытием «прямого» передельного процесса получения качественной стали из руды.

Традиционная «железоделательная» печь представляла собой усечённый конус высотой от 1 до 2 метров, с диаметром в основании примерно 60-80 см. Горн сооружался из огнеупорного кирпича или камня, сверху его обмазывали глиной, которую затем обжигали. В печь вела труба для подачи воздуха, который нагнетался с помощью мехов, а в нижней части горна находилось отверстие для отвода шлаков.

Однородность сырью придавали с помощью повторного пережигания фракций крицы (чугуна) в сталь и обработкой полученного железа и стали методом ковки. Этот процесс решал сразу несколько задач:

- Очистку железа и стали от лишних примесей;

- Сварку разных слоёв стали;

- Изготовление клинка;

- Тепловую обработку при доводке и закаливании готового изделия.

Заточка меча ленточной шлифовальной машиной

Применение стали 65Г

Эта сталь и ее аналоги нашли свое применение во многих отраслях промышленности, например, в автомобилестроении, станкостроении и пр. Практически сталь 65Г и ее аналоги можно встретить в любом автомобиле, тракторе, станке, судне, то есть в любом оборудовании, в котором эксплуатируются рессоры, пружины, в том числе и тарельчатые и пр.

Как правило, твёрдость пружин лежит в диапазоне от 40 до 50 по Rc. ГОСТ определяет методики проверки, которые максимально приближены к реальным условиям их работ. Во время приемки пружинная продукция проходит испытания на растяжение, сжатие и пр. Более того, на поверхности готовых изделий недопустимо наличие рисок, царапин и пр. Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

Пружины, которые производят из проволоки, прошедшей термическую обработку, такую называют патентированной, или лент класса Н, П или В, подвергают операции дополнительного отпуска. Она необходима для устранения внутренних напряжений, которые возникают при их производстве. Кроме того, такая дополнительная обработка приводит к повышению упругости готовых изделий. Дополнительный отпуск выполняют в ваннах, наполненных селитрой, время отпуска составляет 5 — 10 минут. Кроме того, при отпуске с использованием электропечей, технологи должны отслеживать то, чтобы изделия прогревались равномерно, в противном случае, возможно, возникновение внутренних напряжений.

Изделия, произведённые из отожжённой стали, подвергаются операциям закаливания и отпуска. При этом отпуск выполняют при температуре до 720 ºC.

Пружины, предназначенные для закаливания, могут помещать или разогретые ванны, заполненные соляным раствором, или в камерные печи.

Существует ряд технологических особенностей при производстве пружинных изделий из стали 65Г. В частности, пружины небольшого размера, помещают в печи на специальных поддонах. Изделия большого размера на специальных приспособлениях, которые предотвращают появление коробления, это могут быть трубы соответствующего размера.

Имеет смысл отметить, что, кроме промышленности, сталь марки 65Г применяют для производства клинкового оружия — это специальные ножи для метания и турнирные мечи, используемые в исторических реконструкциях. Кстати, именно в этой сфере применения, проявляется один из недостатков этого сплава — низкая стойкость к воздействию коррозии. Именно поэтому клинки после использования проходят смазку касторовым маслом. Специалисты утверждают, что уход за клинковым оружием можно сравнить за правилами ухода за дамасской сталью.

Для изготовления, например, кухонных или охотничьих ножей эта сталь не лучшее решение, это вызвано рядом ее свойств.

Рейтинг: /5 —

голосов

Как сделать меч своими руками

Самостоятельное изготовление меча без использования кузнецы вполне допустимо. В таком случае клинок просто вырезается из листового металла. Всерьёз назвать такой меч оружием нельзя, но придать ему вполне достойные характеристики можно, сделав его из хорошей стали и закалив.

| Основные материалы | Назначение | Свойства и особенности |

| Листовая сталь | Изготовление клинка | Размеры заготовки зависят от конкретного типа оружия, намечено изготовить. В этих целях часто используют бывшие в употреблении автомобильные рессоры толщиной 5-10 мм. |

| Древесина | Изготовление рукояти | Традиционно применяют прочные породы (бук, дуб и т.п.). Два бруска-заготовки после обработки должны зеркально охватывать хвостовик клинка |

| Алюминиевый брусок | Изготовление гарды и навершия рукояти | Алюминий мягок, хорошо поддаётся обработке, что позволяет оформить заготовку в любой требуемый профиль |

В перечень необходимого оборудования входят:

- Фрезерный станок;

- Болгарка (желательно и большая, и малая);

- Сверлильный станок и/или дрель;

- Тиски и зажимы;

- Шлифовальная машина (по возможности, также полировальный круг).

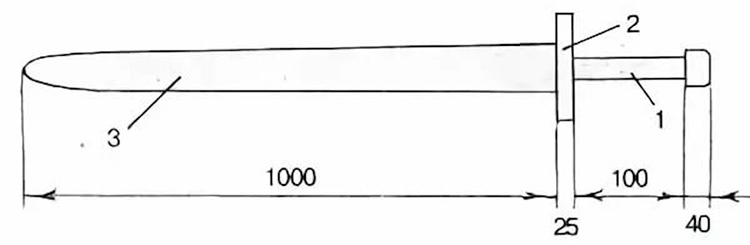

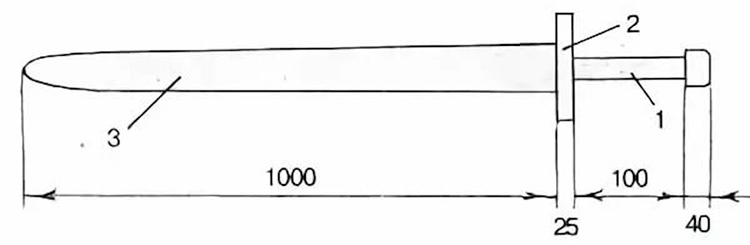

Параметры заготовки для изготовления клинка могут составлять: около 1 метра длины, 5-7 см ширины. Толщина металла должна быть не менее 5 мм. Применив заранее подготовленный чертёж меча, с помощью болгарки с режущим диском заготовке клинка придают нужную форму. Затем используется абразивный диск для шлифовки металла и удаления волнистой кромки по краям лезвия.

Когда форма клинка станет совершенной, по центру лезвия следует наметить «дол» (центральный жёлоб). либо при его отсутствии в требуемой конструкции меча (например, в варианте японской катаны) начертить линию. Далее изготавливается дол, и лучше всего это делать при помощи фрезерного станка.

Скосы с обеих сторон удобнее всего сформировать на ленточном шлифовальном станке, подобный ручной агрегат потребует крайне тщательной разметки. В самом крайнем случае можно проделать эти операции и болгаркой с абразивными шлифовальными дисками. Конец лезвия в результате должен стать толщиной около 1 мм. В завершение при помощи болгарки вырезается хвостовая часть клинка, где будет находиться рукоять меча.

Клинок должен получиться идеально прямым, без зацепок и волнистостей. Это достигается ручной шлифовкой и полировкой. После изготовление гарды и рукоятки с навершием все части меча скрепляются эпоксидным клеем. Такое оружие потребует защиты от влаги и коррозии. Для полной готовности остаётся лишь заточить лезвие клинка, а также своими руками изготовить подходящие по стилю ножны для меча.

Закалка меча

Химический состав

Одной из причин широкого распространения данного материал, является ценовой фактор. В частности, простота металлургического производства вызвана несложным химическим составом, куда, помимо основного компонента – железа, входят также:

- Углерод, % — от 0,62 до 0,70;

- Кремний, % — от 0,17 до 0,37;

- Марганец, % — от 0,90 до 1,20.

Присутствует также незначительное количество никеля и хрома (каждого из металлов – не более 0,25 %), что не оказывает существенного влияния на потребительские характеристики данной стали. Допускается также наличие до 0,20 % меди.

Количество неизбежных металлургических примесей – фосфора и серы – в ГОСТ 14959-2016 определяются в зависимости от того, к какому классу относится сталь. Так, для продукции особо высокого качества доля серы и фосфора не может превышать 0,015 % и 0,020 % соответственно. В других случаях указанных химических элементов может быть в пределах 0,025…0,035 %.

ГОСТ 14959-2016 устанавливает также 16 категорий (до 1 до 4А), согласно которым принимаются нормируемые показатели качества выплавленного металла.

Физико-механические свойства

В готовом (после горячей прокатки) состоянии стать 65г имеет следующие характеристики:

- Плотность, кг/м3 – 7850;

- Предел временного сопротивления при растяжении, МПа – 700…730;

- Предел текучести, МПа – 620…670;

- Относительное удлинение, % — 12;

- Относительное сужение площади поперечного сечения, % — 40;

- Ударная вязкость, Дж/см2 — 30

- Модуль Юнга, ГПа – 215;

- Твёрдость по Бринеллю, НВ – 285.

В качестве дополнительных показателей иногда используются предел прочности стали на сдвиг, который составляет 840 МПа, и коэффициент температурного расширения (11,4×10-6 град -1 при температуре 100С).

Технологические параметры

Материал хорошо обрабатывается горячей ковкой на молотах, а также горячей штамповкой на прессовом оборудовании. Механическая обработка – удовлетворительная, при использовании инструмента, который изготовлен из быстрорежущей стали или твёрдого сплава.

Свариваемость материала плохая, поэтому его не рекомендуется применять в сварных конструкциях.

65Г не является коррозии стойкой: при температурах выше 150…200С на поверхности изделий формируется поверхностная плёнка оксидов железа.

Материал имеет склонность к обезуглероживанию. Все вышеприведённые операции термообработки рекомендуется проводить в контролируемой атмосфере, при недостатке кислорода внутри печей. Эффективна закалка токами высокой частоты.

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Рейтинг: 5/5 — 1 голосов

Как сделать меч из дерева своими руками: для игры, тренировок или коллекции

Рассмотрев в общих чертах, что такое меч, а также некоторые важные нюансы, можно перейти к непосредственному его изготовлению. Для начала нужно определиться, из какой древесины будем делать оружие, что, в свою очередь, зависит от его назначения. Некоторые рекомендуют использовать сухостой или доски из осины, берёзы, ясеня, клёна, дуба или ореха. Это неплохой вариант для изготовления тренировочного меча. К выбору материала нужно подходить ответственно: древесины должна быть без сучков, гнили и повреждений от насекомых-вредителей. Желательно выбранное дерево замочить в воде до полного насыщения, после чего его необходимо медленно и хорошо просушить. Если соблюсти технологию просушки древесины, то в результате можно получить достаточно прочное и лёгкое декоративное или тренировочное оружие.

Деревянный меч для ребёнкаФОТО: whitelynx.ru

Деревянный меч для ребёнкаФОТО: whitelynx.ru

Определившись с материалом, нужно выбрать вид, модель меча и необходимый инструмент. Также не обойтись и без чертежей с размерами.

Чертёж меча из дерева своими рукамиФОТО: avatars.mds.yandex.net

Чертёж меча из дерева своими рукамиФОТО: avatars.mds.yandex.net

Необходимый материал и инструментарий

Для того, чтобы сделать своими руками деревянный меч для ребёнка, нам может понадобиться:

- Деревянная доска.

- Капроновый шнур, бечёвка или полосы натуральной кожи.

- Краска.

- Малярная кисть или валик.

- Картон или ватман для шаблона.

- Столярный клей или ПВА.

- Ножовка, электролобзик или циркулярная пила.

- Наждачная бумага различной зернистости, ручная шлифовальная машинка или стационарный станок.

- Стамески, долото, рубанок и киянка.

- Струбцины.

- Ручной или стационарный фрезер.

Перечисленный ручной или электроинструмент понадобится вам независимо от того, решите ли вы сделать деревянные мечи для детей из массива, фанеры или палки.

Хороший инструмент — половина успехаФОТО: udivitelno.cc

Хороший инструмент — половина успехаФОТО: udivitelno.cc

Изготовление, шлифовка, сборка и финишная отделка меча из деревянной доски

Из представленной ниже пошаговой инструкции вы узнаете, как сделать деревянный меч своими руками. Вы можете выбрать другую модель и способ декорирования, но описанный принцип изготовления будет тот же. В первую очередь, нужно изготовить шаблон из картона или ватмана, сделанный по необходимым размерам и формам.

| Иллюстрация | Описание процесса |

|

Берём сухую доску (желательно без сучков) и ошкуриваем её. Так мы уберём грязь и мелкие торчащие волокна |

|

Прикладываем к заготовке шаблон и обводим его карандашом. Также находим центр меча |

|

При помощи ножовки или электролобзика выпиливаем болванку меча. Начинаем с рукояти |

|

Переставляем заготовку и прижимаем струбцинами к столу или верстаку |

|

В навершии при помощи фрезы делаем отверстие |

|

Получается вот такой, пока ещё «сырой» меч |

|

При помощи фрезера и специальной фрезы проходимся по контуру меча |

|

Теперь нужно нанести на клинок линию, до которой можно будет снять фаску |

|

При помощи шлифовальной машинки постепенно снимаем древесину по контуру, имитируя заточку меча |

|

Должно получиться так, как показано на фото. В завершение нужно провести финишную шлифовку самой мелкой наждачкой |

|

В результате, получаем вот такой, сделанный из дерева своими руками, меч для детей. По желанию, можно декорировать игрушку разными способами. Например, покрыть клинок серебристой краской, а рукоять обмотать шпагатом, кожаной полосой или, в крайнем случае, изолентой |

Представленная пошаговая инструкция наглядно показывает, как сделать меч из доски легко, быстро и без особых затрат. Если нет электроинструмента, то даже с обычной пилой, ножом и наждачной бумагой можно изготовить игровое или карнавальное оружие. Предлагаем посмотреть видео в домашней мастерской.

Watch this video on YouTube

Watch this video on YouTube