Сталь 65г для ножей: плюсы, минусы и особенности

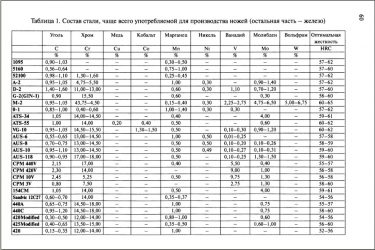

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения. Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей. Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость. Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

- Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Рейтинг: 5/5 — 1 голосов

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения. Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей. Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость. Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

- Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.

Сталь 65Г

Рессорно-пружинная сталь 65Г характеризуется повышенной износостойкостью, при этом относительно дешева. Именно эти характеристики позволили данному виду стали найти широкое применение в машиностроении.

Шайбы, пружины и рессоры, корпуса подшипников, тормозные ленты и диски, фланцы и шестерни, подающие и зажимные цанги, а также прочие элементы узлов и конструкций – все это изготавливается из стали 65Г. Как правило из нее изготовлены листовые рессоры заднего моста в грузовых автомашинах. Не применяется в сварных конструкциях и для работы с ударной нагрузкой.

Сталь 65Г, как и любая пружинно-рессорная сталь, обладает хорошими режущими свойствами и поддается оксидированию (воронению, чернению). Полоса или лист 65Г успешно применяются для изготовления ножей.

В основном из этой стали изготавливают метательные ножи, реже — разделочные. Методом ковки из стали 65Г изготавливают казацкие шашки.

Считается, что сталь 65Г один из самых дешевых материалов для изготовления ножей, так что ножи из этой стали будут делать еще долго.

Сходные физические и механические свойства позволили использовать лист 65Г вместо таких видов стали, как 55С2 и стали 60С2А, 70 и 70Г. Можно также заменить применение стали У8А и 9Хс. Часто при употреблении словосочетания «пружинно-рессорная сталь», подразумевают как раз сталь 65Г.

Химический состав ст. 65Г

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.20 |

| Марганец (Mn) | 0.90-1.20 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.035 |

Технологические свойства

| Начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм — в мульде. |

| не применяется для сварных конструкций. КТС — без ограничений. |

| В закаленном и отпущенном состоянии при НВ 240 и sB = 820 МПа Ku тв.спл. = 0,85, Ku б.ст. = 0,80. |

| склонна при содержании Mn>=1\% |

| Флокеночувствительность |

| малочувствительна |

| Ac1 | 721 |

| Ac3 | 745 |

| Ar3 | 720 |

| Ar1 | 670 |

| Mn | 270 |

Ударная вязкость, KCU, Дж/см2

| +20 | -20 | -30 | -70 | |

| 110 | 69 | 27 | 23 | 12 |

| 725 | 431 | Закалка 810 С, масло. Отпуск 400 С. | |

| 480 | 284 | Закалка 810 С, масло. Отпуск 500 С. | |

| 578 | 1470 | 1220 | НВ 393-454 |

| 647 | 1420 | 1280 | НВ 420 |

| 725 | 1690 | 1440 | НВ 450 |

Закалка 800 °С.

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 |

| 50 | 30-57 | 10-31 | 52-54 |

| 90 | До 38 | До 16 | 59-61 |

Физические свойства

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 | |

| 84 | 83 | 80 | 77 | 70 | 65 | 58 | 51 | 48 | |

| 7850 | 7830 | 7800 | 7730 | ||||||

| 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 | |

| 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| 11.8 | 12.6 | 13.2 | 13.6 | 14.1 | 14.6 | 14.5 | 11.8 | ||

| 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Применение стали 65Г

Применяется для производства пружин, рессор, упорных шайб, тормозных лент, фрикционных дисков, шестерней, фланцев, корпусов подшипников, зажимных и подающих цанг и других деталей, к которым предъявляются требования повышенной износостойкости и работающих без ударных нагрузок; проволоки квадратного, прямоугольного и трапециевидного сечений, предназначенной для изготовления пружинных шайб; ножей землеройных машин (бульдозеров, скреперов, культиваторов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); плющеной термообработанной ленты толщиной 0,15-2,00 мм для изготовления пружинящих деталей и пружин, за исключением заводных; измерительных лент; закаленной и отпущенной кардной проволоки круглого и фасонного профиля, применяемой для изготовления скобок игольчатых изделий; проволоки квадратного, прямоугольного и трапециевидного сечений, предназначенной для изготовления пружинных шайб.

Применение стали У10А.

Сталь 65Г: характеристики и применение

Существуют виды сталей, имеющих ограниченное применение. Именно к ним относят рессорно — пружинную сталь 65Г. Её характеристики отличают высокие параметры упругости и стойкостью к износу.

Расшифровка стали

Буква Г означает, что основной легирующий элемент — марганец, а цифра 65 — это процентное содержание углерода в сплаве в сотых долях (0,65%)

Наличие марганца в таком количестве увеличивает упругость стали и ее сопротивление на разрыв.

ГОСТ

Эта сталь выпускается на основании ГОСТ14959-2016.

Действие этого документа относится к горячекатанному и кованному прокату. Кроме того, он регламентирует такую продукцию, как специальный прокат, который предназначен для производства пружинной и рессорной продукции. Этот ГОСТ нормирует химический состав проката.

Производители выпускают следующую номенклатуру продукции:

- сортовой прокат, в т. ч. фасонный — ГОСТ 14959-79;

- пруток калиброванный — ГОСТ 1051-73;

- серебрянка — ГОСТ 14955-77.

Кроме тог,о металлургические предприятия выпускают лист разной толщины, круги, полосы, прутки прочие виды изделий.

Аналоги стали 65Г

В качестве заменителя для стали 65Г можно использовать — 60С2А, 9ХС, 50ХФА, 60С2.

Зарубежные металлурги производят следующие аналоги:

- США — G15660;

- Германия — 66Mn4;

- Великобритания — 080A67;

- Китай — 65Mn.

Общие параметры

Вещества, входящие в этот материал и дальнейшая его термообработка обеспечивает:

- высокую стойкость к износу;

- хорошая ударная вязкость;

- сопротивление на разрыв;

- высокая стойкость к воздействию ударов.

Отсутствие большого количества легирующих элементов позволяет обеспечить относительно низкую цену этой стали.

Для получения заданных параметров сталь марки 65Г закаливают при температуре от 800 до 830 ºC. Отпуск выполняют при температуре от 160 до 200 ºC, такой отпуск называют высоким. Охлаждение выполняют на воздухе. Такие режимы термической обработки позволяют получить изделие с твёрдостью поверхности 45- 47 по HRC.

Технолог, проектируя процесс термообработки должен помнить, сталь 65Г и ее аналоги не опасаются перегрева, но при выполнении закаливания в верхних точках температурного диапазона может снизиться ударная вязкость.

Технические характеристики и ГОСТ

Если это крайне необходимо, допускается замена стали 65 г, характеристики следующих марок достаточно похожи: 70, 70 г и некоторых других. А также материал имеет зарубежные аналоги, например: китайский аналог 65Mn, болгарский 65G, американские 1066, 1566, G15660 и некоторые другие.

Согласно ГОСТу 14959−79, в химическом составе этого металла содержатся следующие вхождения:

- углерод (C) — до 0,7% ;

- марганец (Mn) — до 1,2%;

- кремний (Si) — до 0,4%;

- и другие элементы, процентные доли которых составляют менее 0,035%.

В основу легировки данного вида стали ложится такой элемент, как марганец. Его доля в стали 65 г составляет от 0,9 процента до 1,2 процента.

Марганец необходим для того, чтобы: во-первых, устранять окислы железа, образующиеся при производстве литой стали, а во-вторых, — для увеличения твёрдости, повышения предела упругости и сопротивления разрыву

Также его наличие увеличивает плотность, что достаточно важно для пружинно-рессорной стали

Также в составе стали 65 г есть кремний (от семнадцати сотых до четырёх десятых процента), который отвечает за повышение упругих свойств стали, и хром (до двадцати пяти десятых процента), в свою очередь, затрудняющий рост зерна при нагреве и повышающий механические свойства стали при таких нагрузках, как статические и ударные.

Из технологических характеристик стали можно отметить то, что она имеет низкую свариваемость, в связи с чем она не используется как элемент для свариваемых конструкций. КТС (контактно-точечная сварка) — без ограничений.

Способы применения стали:

Спиральные пружины, листовые и пружинные шайбы. Их твёрдость — Rc = 40−50. При приёме пружин обычно производится проверка их основных показателей — твёрдости и упругости. Проверка должна происходить максимально приближенной к обычным условиям работы пружин (растяжению, сжатию и изгибу).

Физические признаки

- Большинство сплавов располагают указанными чертами: блеск,

- пластичность,

- твёрдость изделия,

- большой пропуск тепловой и электрической энергии.

И на эти признаки повлияют различные варианты производства, в частности воздействие жаром: при Т=100 °С, модуль упругости (Е×10-5) составляет 2,13 МПа, коэффициент линейного увеличения (а 106) – 11,8, теплопроводность – 36 Вт/(м.град), плотность материала (p) – 7.830 кг/м3, теплоёмкость (С) – 490 Дж.

Физические свойства стали 65Г

Если же сталь марки 65Г будет подвержена более высокой термическом обработке, например, Т=700 °С, то следствия будут следующие: Е×10-5 – 1.36 МПа, а 106 – 14,5, пропуск тепла – 29 ВТ, C=625 ДЖ. По этим сведениям не трудно определить, что нагрев конструкции даёт прирост термической ёмкости и повышает множитель расширения. Другие же индексы незначительно снижаются.

Некоторые выделки обрабатывают в селитровых ваннах, на протяжении 5-10 мин. В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

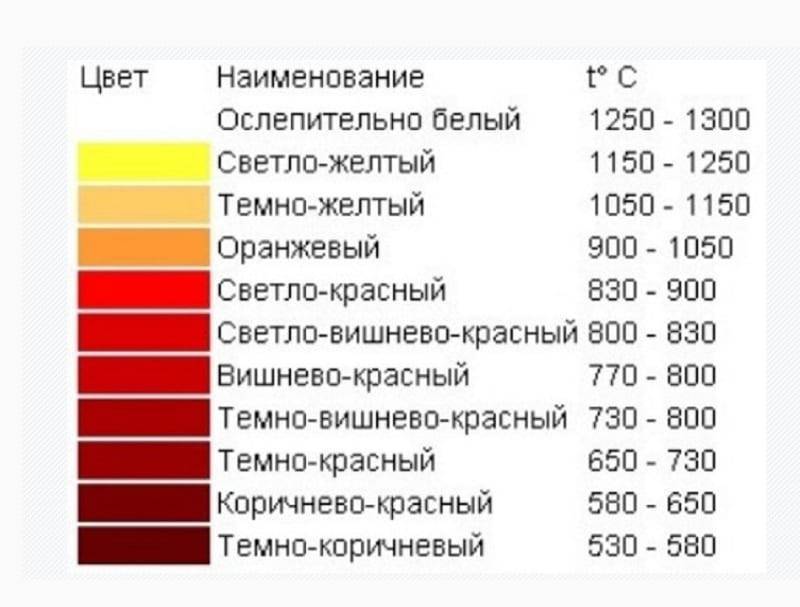

Зависимость цвета проката от температуры в процессе обработки

Готовое изделие будет иметь низкую подверженность к поражению флокенов. Другими словами, на объекте не будут появляться серебристые пятна, которые указывают на пониженную пластичность и вязкость. Эксплуатация элементов с такими показателями запрещается, поскольку они могут стать причиной серьёзной аварии. Главная причина образования флокенов – переизбыток углерода.

Сталь 65Г — характеристика, химический состав, свойства, твердость

| Заменитель |

| стали: 70, У8А, 70Г, 60С2А, 9Хс, 50ХФА, 60С2, 55С2. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Калиброванный пруток ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Лист толстый ГОСТ 1577-81. Лента ГОСТ 1530-78, ГОСТ 2283-79, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 19039-73. Полоса ГОСТ 103-76, ГОСТ 4405-75. Проволока ГОСТ 11850-72. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

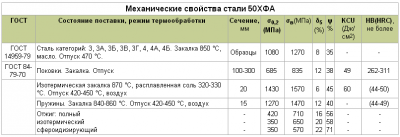

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | HRCэ |

| Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка 830 °С, масло, отпуск 470 °С. | Образцы | 785 | 980 | 8 | 30 | |

| Листы нормализованные и горячекатаные | 80 | 730 | 12 | |||

| Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух. | 20 | 1220 | 1470 | 5 | 10 | 44-49 |

| Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух. | 60 | 690 | 880 | 8 | 30 | 30-35 |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % |

| Закалка 830 °С, масло. Отпуск 350 °С. | ||||

| 200 | 1370 | 1670 | 15 | 44 |

| 300 | 1220 | 1370 | 19 | 52 |

| 400 | 980 | 1000 | 20 | 70 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 830 °С, масло. | ||||||

| 200 | 1790 | 2200 | 4 | 30 | 5 | 61 |

| 400 | 1450 | 1670 | 8 | 48 | 29 | 46 |

| 600 | 850 | 880 | 15 | 51 | 76 | 30 |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм — в мульде. |

| Свариваемость |

| не применяется для сварных конструкций. КТС — без ограничений. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 240 и sB = 820 МПа Ku тв.спл. = 0,85, Ku б.ст. = 0,80. |

| Склонность к отпускной способности |

| склонна при содержании Mn>=1\% |

| Флокеночувствительность |

| малочувствительна |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -30 | -70 | |

| Закалка 830 С. Отпуск 480 С. | 110 | 69 | 27 | 23 | 12 |

Предел выносливости

| s-1, МПа | t-1, МПа | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 725 | 431 | Закалка 810 С, масло. Отпуск 400 С. | ||

| 480 | 284 | Закалка 810 С, масло. Отпуск 500 С. | ||

| 578 | 1470 | 1220 | НВ 393-454 | |

| 647 | 1420 | 1280 | НВ 420 | |

| 725 | 1690 | 1440 | НВ 450 |

Прокаливаемость

Закалка 800 °С.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 30-57 | 10-31 | 52-54 |

| 90 | До 38 | До 16 | 59-61 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 80 | 77 | 70 | 65 | 58 | 51 | 48 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7730 | ||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.6 | 13.2 | 13.6 | 14.1 | 14.6 | 14.5 | 11.8 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Применение стали 65Г

Эта сталь и ее аналоги нашли свое применение во многих отраслях промышленности, например, в автомобилестроении, станкостроении и пр. Практически сталь 65Г и ее аналоги можно встретить в любом автомобиле, тракторе, станке, судне, то есть в любом оборудовании, в котором эксплуатируются рессоры, пружины, в том числе и тарельчатые и пр.

Как правило, твёрдость пружин лежит в диапазоне от 40 до 50 по Rc. ГОСТ определяет методики проверки, которые максимально приближены к реальным условиям их работ. Во время приемки пружинная продукция проходит испытания на растяжение, сжатие и пр. Более того, на поверхности готовых изделий недопустимо наличие рисок, царапин и пр. Все дело в том, что рано или поздно их наличие приведет к появлению трещин на поверхности изделий.

Пружины, которые производят из проволоки, прошедшей термическую обработку, такую называют патентированной, или лент класса Н, П или В, подвергают операции дополнительного отпуска. Она необходима для устранения внутренних напряжений, которые возникают при их производстве. Кроме того, такая дополнительная обработка приводит к повышению упругости готовых изделий. Дополнительный отпуск выполняют в ваннах, наполненных селитрой, время отпуска составляет 5 — 10 минут. Кроме того, при отпуске с использованием электропечей, технологи должны отслеживать то, чтобы изделия прогревались равномерно, в противном случае, возможно, возникновение внутренних напряжений.

Изделия, произведённые из отожжённой стали, подвергаются операциям закаливания и отпуска. При этом отпуск выполняют при температуре до 720 ºC.

Пружины, предназначенные для закаливания, могут помещать или разогретые ванны, заполненные соляным раствором, или в камерные печи.

Существует ряд технологических особенностей при производстве пружинных изделий из стали 65Г. В частности, пружины небольшого размера, помещают в печи на специальных поддонах. Изделия большого размера на специальных приспособлениях, которые предотвращают появление коробления, это могут быть трубы соответствующего размера.

Имеет смысл отметить, что, кроме промышленности, сталь марки 65Г применяют для производства клинкового оружия — это специальные ножи для метания и турнирные мечи, используемые в исторических реконструкциях. Кстати, именно в этой сфере применения, проявляется один из недостатков этого сплава — низкая стойкость к воздействию коррозии. Именно поэтому клинки после использования проходят смазку касторовым маслом. Специалисты утверждают, что уход за клинковым оружием можно сравнить за правилами ухода за дамасской сталью.

Для изготовления, например, кухонных или охотничьих ножей эта сталь не лучшее решение, это вызвано рядом ее свойств.

Рейтинг: /5 —

голосов

Технология последующего отпуска

Как уже указывалось, для получения структуры сорбита изделия из стали 65Г подвергают только высокому отпуску при температурах 550…600 °С, с охлаждением на спокойном воздухе. Для особо ответственных деталей иногда проводят дополнительный низкий отпуск. Диапазон его температур — 160…200 °С, с последующим медленным охлаждением на воздухе. Такая технология позволяет избежать накапливания термических напряжений в изделии, и повышает его долговечность. Для отпуска можно применять не только пламенные, но и электрические печи, оснащённые устройствами для принудительной циркуляции воздуха. Время выдержки изделий в таких печах — от 110 до 160 мин (увеличенные нормативы времени соответствуют деталям сложной конфигурации и значительных поперечных сечений).

В качестве рабочих сред при закалке стали 65Г не рекомендуется использовать воду и водные растворы солей. Ускорение процесса охлаждения, которое вызывает вода, часто сопровождается неравномерностью прокаливания.

Итоговый контроль качества закалки состоит в оценке макро- и микроструктуры металла, а также в определении финишной твёрдости изделия. Поверхностная твёрдость продукции, изготовленной из стали 65Г, должна находиться в пределах 35…40 НRC после нормализации, и 40…45 НRC – после закалки с высоким отпуском.

Применение

Сталь 65Г широко применяется в машиностроении. Пластичные свойства данной марки позволили сделать её эталоном в производстве рессор, пружин, упорных шайб. Благодаря твёрдости стало возможно изготовление из неё деталей с повышенной износостойкостью:

- Корпусов для подшипников.

- Тормозных фланцев.

- Шестерёнок.

- Фрикционных дисков.

Сталь 65Г на протяжении многих лет применяют в мастерских для изготовления ножей. Это обусловлено высокой твёрдостью и дешевизной материала.

Однако есть такой огромный недостаток, как подверженность ржавчине. Поэтому изделия требуют особого ухода. Чаще эта сталь применяется для того, чтобы изготавливать метательные ножи, спортивное либо турнирное оружие (мечи, сабли, шашки).