Производство стали в кислородных конвертерах – Металлы, оборудование, инструкции

Важно отметить, что кислородно-конвертерный способ производства стали имеет ряд особенностей, связанных с технологическими тонкостями, в процессе всего производства. Значительные затраты на конвертерное производство оправдывают окупаемость во время эксплуатации любых изделий, особенно из стали, выплавленной таким путем

Основные нюансы процесса

Согласно технологическим особенностям, конвертерный способ подразделяется на две разновидности:

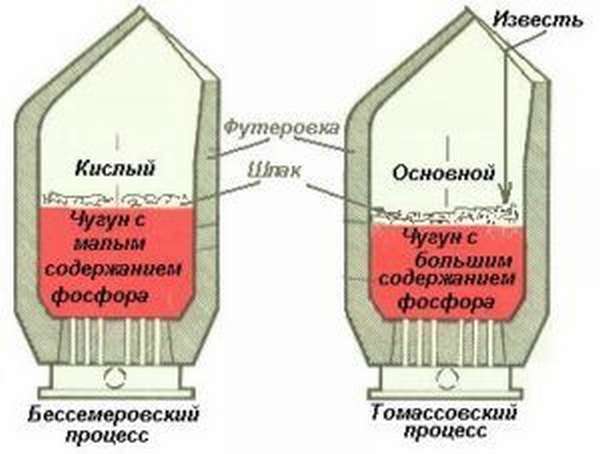

- Конвертерные процессы с донным воздушным дутьем – бессемеровский и томасовский процессы.

- Кислородно-конвертерный процесс с продувкой кислородом сверху и снизу.

При воздушном дутье, залитый в конвертерах чугун, продувают снизу воздухом. Благодаря тому, что частицы воздуха окисляют любые примеси чугуна, происходит повышение температуры стали вплоть до 1,6 тыс. градусов. Именно это тепло и превращает чугун в сталь.

Ведущие принципы выплавки качественной стали

Согласно статистическим показателям каждая десятая тонна выплавленной стали в мире получается в результате кислородно-конвертерного способа при донной продувке.

Весь процесс при низких производственных затратах и адекватных условиях для хода работ, способствует выплавки высококачественной стали. Уникальные технологические мощности конвертерных агрегатов позволяют использовать различные составы сплавов, кроме самого жидкого чугуна.

Определенный интерес в промышленности к этому способу вызван и широким его применением еще с 60-х годов прошлого столетия. Основной типовой ряд емкостей конвертерных агрегатов установлен еще при Советском Союзе. Огромные сосуды представлены в грушевидной форме и имеют объемный ряд от 50 до 400 тонн.

Одним из ведущих принципов производства стали в кислородных конвертерах является их проектирование емкостью от 400 до 4,3 тыс. тонн и минимальной высотой 6–8 метров. Слишком низкие агрегаты провоцируют выбросы вспенивающегося металла через узкие горловины. Подобный факт негативно сказывается на всем процессе производства и на качестве самой стали на выходе.

Планирование процесса

Принципиально важно и перед каждой плавкой осуществлять детальное планирование всех оптимальных условий. Они включают в себя:

- расход чугуна и лома,

- уровень подачи кислорода в фурму,

- приблизительные расчеты по концентрации фосфора, серы и шлаков,

- анализ окончательной массы стали и заданных объемов отходов.

Удельная интенсивность выплавки стали кислородным способом в конвертерах позволяет производить высокие объемы сырья при минимальных нагрузках на ход процесса. Немаловажную роль здесь играет фактор проектирования и выбора сопутствующих условий, а также организации технологии производства.

Высококачественную сталь в стране получают не только на огромных заводах, но и на территории малых помещений, для эффективного производства требуется необходимая мощность агрегатов и квалифицированные специалисты.

Размеры конвертера

В ходе проектирования параметры конструкции должны рассчитываться исходя из того, какой примерный объем продувки без учета выброса расплава будет производиться. В последние годы разрабатываются агрегаты, принимающие материалы в объеме от 1 до 0,85 м3/т. Также рассчитывается уклон горловины, угол которого в среднем составляет от 20° до 35°. Однако практика эксплуатации таких сооружений показывает, что превышение наклона в 26° ухудшает качество футеровки. По глубине размеры конвертера составляют 1-2 м, но по мере увеличения емкости загрузки и высота конструкции может увеличиваться. Обычные конвертеры глубиной до 1 м могут принимать загрузку не более 50 т. Что касается диаметра, то он в среднем варьируется от 4 до 7 м. Толщина горловины составляет 2-2,5 м.

Футеровка конвертера

Важнейшей целью стратегии развития конструкции футеровки конвертеров определяется достижение ее высокой стойкости, обеспечивающей такую эффективность работы конвертера, которая соответствует минимальным удельных затратам на огнеупоры. Последнее десятилетие характеризуется радикальным повышением стойкости футеровки конвертера за счет применения комбинированной сбалансированной схемы с учетом особенностей износа отдельных зон, в том числе подверженных повышенной эрозии. Так, в различных зонах футеровки конвертера используются разные по качеству и толщине изделия, что, в конечном счете, приводит к сбалансированному износу футеровки в целом (табл.4). Повышению стойкости футеровки способствует сокращение времени ее прямого контакта со струей кислорода. Для этого в начале процесса продувки принудительно ускоряется шлакообразование по средством добавки доломитизированной извести для вспенивания шлака. Конечно, повышению стойкости футеровки способствует и автоматизация конвертерного процесса, уменьшающая количество повалок конвертера и предотвращающая перегрев стали в конце плавки. Для повышения стойкости футеровки американскими компаниями Practer и Grate Lakes Division была предложена технология раздува шлака в кислородном конвертере, предполагающая вдувание азота высокого давления через верхнюю кислородную или вспомогательную фурму с целью разбрызгивания шлака по футеровке. При этом, шлак покрывает футеровку, охлаждается и затвердевает, создавая прочную защитную корку, препятствующую износу огнеупоров. Технология раздува шлака включает качание конвертера для нанесения покрытия на участки футеровки, подвергаемые повышенному износу при завалке металлолома и сливе металла. Дополнительный положительный эффект от шлакового гарнисажа достигается также за счет того, что при заливке в конвертер чугуна шлак частично оплавляется, что приводит к созданию некоторого слоя жидкого шлака еще до начала продувки.Существенную роль в повышении стойкости футеровки конвертеров играют современные приемы контроля ее состояния с измерением профиля футеровки и степени ее износа. Примером такого оборудования может служить лазерная система установления профиля футеровки. Полное сканирование конвертера занимает 25…30 мин. Обнаруженные участки с малой толщиной футеровки ремонтируют с торкретированием и раздувом шлака. Мониторинг футеровки выполняется 7…10 раз в процессе ее эксплуатации. В целом уже сегодня нормальной стойкостью футеровки конвертера принято считать 2,5…3,5 тыс. плавок. Рекордные же показатели, базирующиеся на системном мониторинге и дополнительном ремонте футеровки, достигают даже 10…15 тыс. плавок и более.

Особенности производства стали кислородно-конвертерным способом

Для создания стали подобным способом используется не только специальное оборудование.

В первую очередь необходимо учитывать технологические требования к подготовительным работам.

Неотъемлемой частью подобных работ является соблюдение техники безопасности. В обязательном порядке инженер по охране труда должен периодически инспектировать каждого занятого на производстве человека. При малейших изменениях условий труда необходимо проинструктировать каждого сотрудника.

Конвертерное производство посредством продувки кислородом происходит в несколько этапов:

- в конвертер загружается металлолом;

- заливается чугунное сырье;

- включается продувка содержимого конвертера кислородом;

- загружаются сливы стали, шлаки и шлакообразующие.

Процесс конвертерной выплавки стали

Процесс конвертерной выплавки стали

Каждый из этапов выполняется только в описанной последовательности с правильным учетом пропорций. В наклоненную конвертерную емкость лом любых видов металла загружается с помощью завалочных машин.

На следующем шаге специально установленные заливочные краны позволяют залить необходимое количество чугуна. После этого конвертер нужно установить вертикально и только затем начинать продувку кислородом. Частота которого не менее 99,5% О2.

Как только начинается продувка, важно загрузить часть шлаковых материалов. Весь объем которых, в том числе и железной руды, распределяется в несколько приемов

Важно соблюдать скорость их загрузки, но не позже чем через 5–7 минут после первого этапа выплавки.

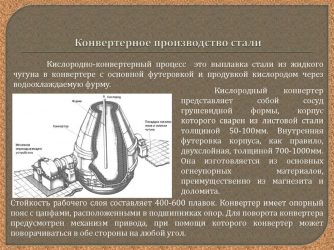

Кислородно-конвертерный процесс

| Устройство кислородного конвертера. |

Кислородно-конвертерный процесс — это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоох-лаждаемую фурму.

| Последовательность технологических операций при выплавке стали в кислородных конвертерах. |

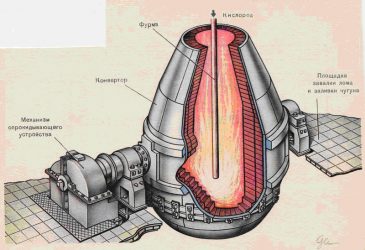

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Кислородный конвертер — это сосуд грушевидной формы из стального листа, выложенный изнутри основным огнеупорным кирпичом. Конвертер может поворачиваться на цапфах вокруг горизонтальной оси для завалки скрапа ( лома), заливки чугуна и слива стали и шлака.

Кислородно-конвертерный процесс позволяет получать стали с минимальными содержаниями газов — азота, кислорода, водорода.

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом.

| Изменение содержания СОг в отходящих газах по ходу кислородно-конвертерной плавки. |

Высокопроизводительный кислородно-конвертерный процесс является одним из наиболее важных металлургических объектов автоматизации. Усовершенствование его управления необходимо для получения стали с заданными температурой и составом при максимальной экономичности плавки. Однако задача полной автоматизации на основе совершенной модели процесса является крайне сложной и требует знания закономерностей воздействия множества факторов: физико-химических, газо-гидродинамических и других, до настоящего времени недостаточно исследованных. Поэтому автоматическое управление вводится этапами и ограничивается пока главным образом применением статического метода.

Кислородно-конвертерный процесс произ-ва стали отличается тем, что примеси чугуна окисляются технически чистым кислородом, к-рый подается через водо-охлажденные фурмы в глуходонный конвертер сверху под большим давлением. Основная футеровка конвертера позволяет образовывать шлак, способствующий удалению фосфора и серы из металла. Интенсивный нагрев металла в конвертере при кислородном процессе позволяет использовать для плавки не только руду, но и лом в количестве до 300 кг на 1 m стали.

При кислородно-конвертерном процессе передел чугуна с содержанием фосфора до 0 3 % не представляет технологических трудностей. При более высоком содержании фосфора в чугуне применяют специальные технологические приемы для удаления фосфора из металла. Для наиболее полной дефосфорации металла при кислородно-конвертерном процессе необходимо создать условия для образования активного известково-железисто-го шлака. Скорость дефосфорации металла зависит от химического состава шлака, его жидкотекучести, теплового режима и ряда других факторов.

Во-первых, кислородно-конвертерный процесс, предназначенный в основном для непосредственного превращения жидкого чугуна в сталь, не содержит такие трудноуправляемые чисто теплотехнические периоды, как завалка с прогревом и, в известной степени, расплавление твердой шихты. С самого начала конвертерной плавки ведется продувка фактически жидкой ванны, что сопровождается бурным обезуглероживанием и процессами окисления других элементов чугуна. При этом операторы воздействуют на ход плавки такими мощными средствами, как изменение расхода кислорода и положения кислородной фурмы.

Используя преимущества кислородно-конвертерного процесса ( бурное кипение, исключительно быстрое регулирование температуры), можно его применять для получения легированных сталей без значительного пони -, жения производительности. Основной трудностью при этом является введение легкоокисляющихся элементов во время продувки. К таким элементам относятся хром, кремний, марганец.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, ( см. табл. 2.1), стальной лом ( не более 30 %), известь для наведения шлака, железная руда, а также боксит ( А1203), плавиковый шпат ( CaF2), которые применяют для разжижения шлака.

Важнейшей особенностью кислородно-конвертерного процесса является быстрое окисление фосфора с начала подачи кислорода и особенно во второй четверти продувки.

Производство стали кислородно-конвертерным процессом характеризуется меньшими удельными капитальными затратами по переделу, высокой производительностью агрегатов и более высокой производительностью труда по сравнению с мартеновским производством.

Принцип томасовского способа

В 1878 году англичанину С.Г. Томасу удалось устранить главный недостаток бессемеровского способа. Кислую футеровку конвертера он заменил основной. Внутренний защитный слой в ванной был выложен смолодоломитовым кирпичом. А чтобы удалить из металла большую часть примесей, он предложил использовать известь, функция которой заключалась в связывании фосфора.

Томасовский процесс позволил перерабатывать чугун с высоким содержанием фосфора. Поэтому наибольшее распространение данный способ получил в странах, где железные руды содержат много фосфора. Во всем остальном метод, изобретенный Томасом, мало чем отличается от предложенного Бессемером:

- и в том, и в другом случае используется сталеплавильный агрегат, в который чугун подается сверху через отверстие в горловине,

- через это же отверстие производится выпуск стали.

- снизу сталеплавильный агрегат снабжен съемным днищем, что позволяет заменять его по мере выработки определенного срока службы,

- дутье в полость сталеплавителя поступает через специальные сопла, расположенные в футеровке днища.

Как уже говорилось выше, слив стали производится через отверстие в горловине. Перевернуть многотонный агрегат позволяют цапфы в цилиндрической части конвертера. При томасовском процессе в сталеплавитель загружают известь, позволяющую получить основной шлак. Далее туда же заливают высокофосфористый чугун, нагретый до 1200–1250°С и подают дутье. При подаче дутья происходит окисление кремния, марганца и углерода. В основной шлак удаляются сера и фосфор. Продувка завершается тогда, когда содержание фосфора снизится до определенных показателей. Окончательным этапом, как и в бессемеровском процессе, является выпуск металла с последующим раскислением.

Томасовский способ

Особенностью данного метода является тщательная переработка чугуна, содержащего до 2 % фосфорных примесей. Что касается техники футеровки, то ее реализуют с применением оксидов кальция и магния. Благодаря этому решению шлакообразующие элементы наделяются избыточным количеством оксидов. Процесс фосфорного горения выступает одним из ключевых источников тепловой энергии в данном случае. К слову, сгорание 1 % фосфорного наполнения повышает температуру печи на 150 °C. Томасовские сплавы отличаются малым содержанием углерода и чаще всего применяются в качестве технического железа. В дальнейшем из него изготавливают проволоку, кровельное железо и т. п. Кроме того, получение стали (чугунов) может применяться для выработки фосфористого шлака с целью дальнейшего использования в качестве удобрения на почвах с повышенной кислотностью.

Кислородно конвертерный способ производства стали — Металлы, оборудование, инструкции

Для производства стали применяют три хорошо отработанных технологических процесса: мартеновский, кислородно-конвертерный, электроплавильный. Согласно статистике наибольшее количество стали в мире выплавляют, используя кислородный конвертер. На него приходится более 70% всей выплавляемой стали.

Кислородный конвертер

Основы этого метода были разработаны в начале тридцатых годов двадцатого века. Применять его приступили на австрийских заводах, расположенных в двух городах Линце и Донавице только в пятидесятые годы двадцатого века.

В зарубежной технической литературе по металлургии этот способ получения стали именуется буквами ЛД. Это название возникло из первых букв австрийских городов. У наших металлургов он именуется как кислородно-конвертерный.

Разновидности кислородно-конвертерного способа

В кислородных конвертерах технология выплавки происходит по одному из двух хорошо известных способов. Они носят имя своих создателей: томасовский и бессемеровский. Однако современные технологии шагнули далеко вперёд. Так содержание азота в томасовской и бессемеровской стали выше в три раза, чем в конвертерной или мартеновской.

Разница между ними заключается в реализации технологических решений и применяемого огнеупорного материала. В томасовском процессе достаточно сложно производить контроль над протеканием периодов плавки. Бессемеровский процесс позволяет производить продувку воздухом через дно самого конвертера.

По способу организации продувки кислородно-конвертерный процесс бывает: с верхней, нижней или донной, комбинированной продувкой.

Первый способ обеспечивает наилучшие условия следующих технологических процессов: подачи в конвертер кислорода для продувки, более эффективный вывод лишних газовых скоплений, удобную заливку жидкого чугуна, дополнительную загрузку металлического лома и других дополнительных материалов.

Для реализации продувки через дно в нижней части конвертера монтируют от семи до двадцати специальных устройств, называемых фурмами. Их количество зависит от объёма конвертера.

Монтируют эти устройства в той части дна, которая поднимается над уровнем расплавленного металла в момент наклона конвертера. После освобождения от содержимого осуществляется этап продувки.

Существенно повышается скорость движения молекул углерода к поверхности. Это снижает общее содержание химического элемента в расплаве. Таким образом, появляется возможность получать сталь, в которой процент содержания оставшегося углерода очень маленький.

Кроме углерода, удаётся получить лучшее удаление серы. Осуществляя продувку со стороны дна, удаётся повысить на 2% количество получаемого металла.

Последний способ позволяет объединить некоторые достоинства обоих методов и в то же время устранить некоторые имеющиеся недостатки. Продувка мощным потоком кислорода производиться сверху вниз.

Особенности процесса

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Pereosnastka.ru

Конвертерный способ производства стали

К

атегория:

Производство черных и цветных металлов

Конвертерный способ производства стали

Источником теплоты при конвертерном способе являются химические реакции окисления элементов, входящих в состав чугуна. Окисление протекает в основном за счет кислорода дутья (воздуха, технически чистого кислорода, паро-кислородной смеси). В настоящее время дутье подается в различных конвертерах через днище, сбоку или сверху. В соответствии с этим применяются конвертеры различных конструкций.

Конвертеры с боковым дутьем имеют емкость 0,5—4 т и используются в сталелитейном производстве с целью выплавки стали для фасонного литья; устройство такого конвертера рассмотрено в [разделе «Литейное производство».

На металлургических заводах в настоящее время применяют конвертеры с нижним (через отверстия в днище) и верхним (через горловину) дутьем емкостью от 5 до 60 т.

До последнего времени применялись лишь конвертеры с нижним дутьем и использованием атмосферного воздуха; в результате выплавлялась сталь, насыщенная азотом и имеющая поэтому пониженную свариваемость, а также склонность к старению и хрупкому излому при низких температурах. В связи с этим недостатком конвертерный передел, являющийся первым способом массового производства литой стали, с конца прошлого века постепенно вытеснился мартеновским и электросталеплавильными способами. К 1956 г.

доля конвертерного способа в общем производстве стали снизилась в СССР до 4,1%, а в США до 3,8%. Применение вместо воздуха технически чистого кислорода резко изменяет весь ход процесса, позволяет использовать наиболее дешевый передельный мартеновский чугун, переплавлять в конвертере до 20—30% металлолома .(вместо 5—10% при воздушном дутье), получать сталь, по качеству не уступающую мартеновской. Основным преимуществом конвертерного способа является его высокая производительность (цех, имеющий 3—4 конвертера емкостью по 25 т, может дать до 1 300 000 т стали в год).

Поэтому в ближайшие годы следует ожидать повышения доли конвертерного способа в общем производстве стали.

Контрольными цифрами по семилетнему плану (1959—1965 гг.) развития народного хозяйства СССР предусмотрено строительство конвертерных цехов на ряде металлургических заводов.

Конвертер с нижним дутьем (рис. 1) представляет сосуд грушевидной формы. Кожух конвертера сваривают из толстой листовой стали и футеруют внутри огнеупорным материалом. Снаружи в средней части конвертер имеет два цилиндрических выступа, называемых цапфами, которые служат для опоры и поворота конвертера.

Одна из цапф (2) делается полой и соединяется с газопроводом. От цапфы к днищу дутье подается через трубу и коробку. В днище конвертера имеются отверстия — фурмы, через которые дутье подается в конвертер под давлением 1,8—2,5 ати.

В последнее время при уменьшенной площади сечения фурм давление повышают до 5,5 ати.

Рис. 1. Бессемеровский конвертер

Для облегчения ремонта конвертера днище делается приставным.

При заливке жидкого чугуна и при перерывах процесса конвертер поворачивается на цапфах в положение, показанное на рис. 2, с помощью зубчатой рейки, сцепленной с зубчатым колесом (рис. 1). После заливки чугуна пускают дутье, и конвертер поворачивают днищем вниз. Слой металла составляет при этом от V5 до 1/3 высоты цилиндрической части конвертера.

Кислород под напором струи частично проникает в металлическую ванну и окисляет ее, частично же растекается по поверхности и обеспечивает сгорание в конвертере выделяющейся из металла окиси углерода, что увеличивает количество теплоты, выделяющейся в конвертере. При продувке кислородом применяют конвертеры с глухим дном, стационарные и вращающиеся.

При стационарном положении конвер: тера во время продувки не достигается требуемое перемешивание металла, поэтому в зоне сопрйкосновения кислорода с металлом происходит резкое местное повышение температуры, вызывающее значительные потери железа в виде окислов, уносимых газами, удаляющимися через горловину конвертера. На рис. 3 показан во время продувки 30-тонный конвертер, вращающийся около своей оси со скоростью до 30 об/мин.

Торкретирование футеровки

Перегородки из газобетонных блоков, устройство и технология монтажа

Под агрессивными температурно-химическими воздействиями внутренние поверхности конструкции конвертера быстро утрачивают свои качества – опять же, это касается внешнего износа рабочего слоя термической защиты. В качестве ремонтной операции применяется торкретирование футеровки. Это технология горячего восстановления, при которой с помощью специального оборудования укладывается огнеупорный состав. Его наносят не сплошным способом, а точечно на сильно изношенные участки базовой футеровки. Процедура выполняется на специальных торкрет-машинах, подающих к поврежденному участку водоохлаждаемую фурму с массой из коксовой пыли и магнезитового порошка.

Томасовский способ

Томасовский способ – продувка через жидкий металл воздуха, но футеровка основная и благодаря этому становится возможным удаление фосфора. Футеровка доломитовая (МgO, СаО). Применяется для переплавки в стали чугунов марок Т-1 и Т-2, содержащих повышенный % фосфора до 2,2% и серы.

В томасовском конвертере процессы окисления протекают в такой же последовательности, как и в бессемеровском, за исключением того, что в третьем периоде идет бурное окисление фосфора, за счет чего резко повышается температура стали и сталь становится более качественной и пластичной.

Для удаления Р и S в конвертер загружается 12-14% от веса заливаемого чугуна – известняк СаСО3:

– 2Р + 5FeO + 4СаО → Р2О5(СаО)4 + 5Fe

шлак

Р2О5(СаО)4 – очень прочное соединение и ценное удобрение для сельского хозяйства.

– FeS + СаО → СаS + FeО, где СаS – непрочное соединение, поэтому вводят Mn:

СаS + MnO → MnS + СаО, где MnS – не переходит в ванну, если остается, то это более тугоплавкое соединение нежели FeS + Fe (tплавл. ≈ 988°С).

В настоящее время томасовский способ в нашей стране почти не применяется, так как высокофосфористых и высокосернистых руд у нас мало.

Рассмотренные конвертерные способы выплавки стали имеют следующие преимущества:

- Высокая производительность (время плавки 20-30 мин.).

- Простота конструкций печей (конвертеров) и следовательно малые капитальные затраты.

- Малые эксплуатационные затраты.

- Не требуется при плавке специально вводить тепло, так как оно получается в конвертерах за счет реакций окисления примесей.

Недостатки:

- Значительный угар железа (до 13%).

- Невозможность переплавлять в больших количествах скрап (металлический лом).

- Более низкое качество стали (главный недостаток конвертирования) – например, за счет продувки воздухом в стали увеличивается содержание азота (до 0,025-0,048%), которое заметно снижает качество стали.

- Из-за непродолжительности процесса невозможно в конвертерах выплавлять стали сложного химического состава, а из-за невысоких температур (наибольшая tплавл. = 1600°С) невозможно добавлять тугоплавкие легирующие компоненты (W, Mo, Nb и т.д.).

Таким образом до настоящего времени конвертерное производство стали было ограничено из-за вышеизложенных недостатков. В конвертерах выплавлялись лишь простые углеродистые стали обыкновенного качества.

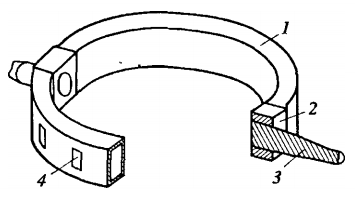

Опорное кольцо.

Общий упрощенный вид опорного кольца показан на рис. 6.

1 — полукольцо; 2 — цапфовая плита; 3 — цапфа; 4 — окно для циркуляции воздуха

Рисунок 6 – Общий вид опорного кольца конвертера

Оно представляет собой конструкцию, состоящую из двух полуколец 1 и закрепленных между ними двух цапфовых плит 2; полукольца и плиты скреплены шпильками. Полукольца выполняют сварными полыми прямоугольного (коробчатого) сечения. Для защиты опорного кольца от перегрева и от попадания капель металла и шлака над ним, приваривают к корпусу конвертера защитный кожух 3 (см. рис. 3).

На рисунке 7 показано опорное кольцо конвертера, подвешиваемого к цапфе на трех тягах (меридиональных).

1 — узел крепления меридиональной тяги; 2 — окно; 3 — упор; 4 — цапфовая плита;

5 — цапфа; 6 — канал в цапфе; 7 — ребро жесткости

Рисунок 7 – Опорное кольцо конвертера

Полукольца изготавливают с помощью сварки из листовой нестареющей стали 09Г2С. Обычно верхнюю и нижнюю полки полукольца выполняют из листа толщиной 100 мм, а вертикальные стенки 50-60 мм. Для усиления конструкции внутри располагаются поперечные ребра жесткости. В стенках кольца, а также в ребрах жесткости предусмотрены отверстия для циркуляции воздуха, способствующие охлаждению полуколец.

Цапфы выполняют кованными из легированной стали типа 40ХН. Их крепят к опорному кольцу путем запрессовки в цапфовую плиту. Цапфы большегрузных конвертеров делают водоохлаждаемыми; для подачи воды в цапфе предусмотрен осевой канал.

Зависимость свойств металла от элементной базы

Эксплуатационные качества стали определяются набором химических элементов, которыми был наделен сплав в ходе изготовления. Одним из ключевых компонентов, благодаря которым данный металл обретает свои основные свойства в виде твердости и прочности, является углерод. Чем он выше, тем надежнее сталь. Марганец с кремнием особого влияния на качества материала не оказывают, но их использование необходимо в изготовлении некоторых марок стали для выполнения процесса раскисления. Негативное же воздействие на формирование изделия оказывают сера и фосфор. В зависимости от того, по какой технике выполнялось получение, состав стали может иметь разные концентрации данных элементов. В любом случае сера повышает ломкость металла, а также уменьшает свойства прочности и пластичности. Фосфор, в свою очередь, наделяет сталь хладноломкостью, которая в процессе эксплуатации может быть выражена хрупкостью.

Область применения конвертерных видов стали

Имеющиеся недостатки несколько ограничивают область применения подобной стали. Из неё производят такие деталей, к которым не предъявляют повышенные технические требования. В кислородных конвертерах получают продукцию трёх видов: углеродистую, легированную и низколегированную сталь. Эти марки используются для изготовления проволоки (катанки), труб небольшого диаметра, отдельных видов рельс.

Специальные изделия активно применяются в строительстве. Практически вся так называемая автоматная сталь изготавливается по конвертерной технологии. Из неё производят большое количество метизной продукции: болты, гайки, шурупы, саморезы, скобы и так далее.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Различия двух способов

Вышеупомянутое производство подразделяется на бессемеровский и томасовский процессы. Различия между ними в основных составляющих футеровках конвертеров.

Бессемеровский путь выплавки стали позволяет использовать низкое содержание фосфора и серы. При томасовском способе, наоборот, чугун переплавляется посредством высокого содержания фосфора.

Суть кислородно-конвертерного производства заключается в выплавке стали посредством футеровки и продувки кислородом из жидкой чугунной основы. В обязательном порядке для этого используется водоохлаждающая форма.

Водоохлаждающая форма

В агрегатах кислород подается снизу. Этот метод наиболее распространен в России. Хотя в зарубежных странах нередко применяется и комбинированный способ продувки. В металлургии кислородно-конвертерный метод выплавки признан практически одним из самых эффективных по нескольким параметрам:

- Воспроизведение одного сталеплавильного агрегата превышает в мощности иные способы в несколько тон.

- В большегрузных конвертерах воспроизведение достигает порядка 500 тонн за 1 час.

- Затратные средства значительно ниже, чем при ином производстве.

- Довольно экономное обустройство любого цеха, даже в независимости от мощности плавильных агрегатов.

- Простота процесса состоит в автоматизации метода выплавки стали.

Благодаря тому, что используется чистый кислород, сталь, получаемая на выходе, не имеет высокого содержания азота. Это позволяет использовать материал в широких спектрах малой промышленности

Важно и то, что сравнительная безопасность для здоровья, позволяет задействовать специалистов среднего звена

Возможность предоставить работу большему количеству населения

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

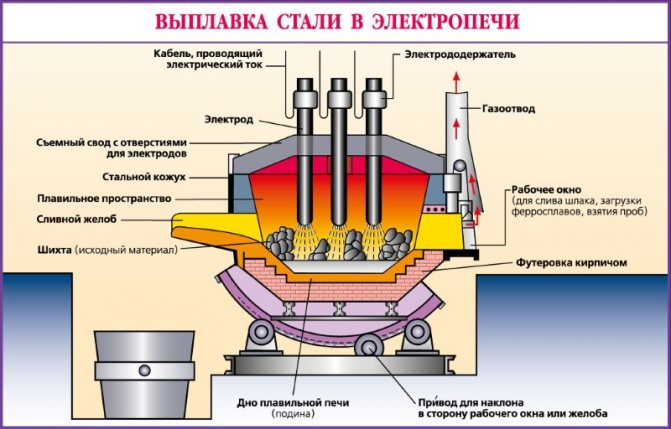

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Это интересно: Быстрорежущие инструментальные стали: марки, характеристики, маркировка