Особенности технологии азотирования стали

Насыщение аммиаком подразумевает нагревание стальной детали в атмосфере аммиака (NH3) при температуре от 500 до 700 °С. Для нагревания применяются специальные герметичные печи, через которые по технологии пропускается аммиак. В процессе нагревания происходит разложение последнего, и в результате выделяется атомарный азот, поглощающийся поверхностью стали и проникающий глубоко внутрь.

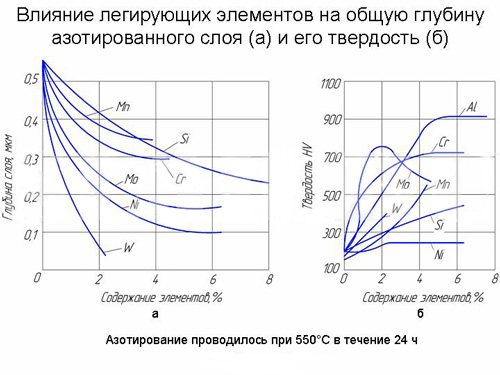

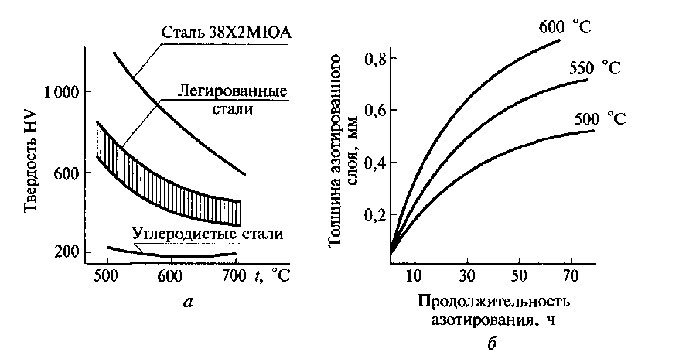

Основным требованием к азотированному слою является повышенный показатель твердости и износоустойчивости. И достигается это, благодаря применению сплавов, в состав которых входит алюминий. Чаще всего речь идет о марке 38ХМЮА, которая кроме железа и углерода включает в себя хром, молибден и алюминий. В процессе насыщения азотом данной стали образуются нитриды железа, хрома, молибдена и алюминия, которые придают поверхностному слою обрабатываемой детали особенно высокие показатели твердости (порядка 1200 HV). Для производства деталей, которые принципиально допускают меньший показатель твердости упроченный поверхность, допускается использование азотируемых сталей, в состав которых не входит алюминий. Такие стали имеют при пониженной твердости азотированного слоя более высокие механические характеристики и технологичность. Под механическими характеристиками при этом подразумеваются такие показатели, как предел текучести, ползучести, длительной прочности материала, а также прочности на разрыв, а под технологичностью – свойства металла, определяющие его приспособленность к достижению минимальных затрат при производстве и эксплуатации.

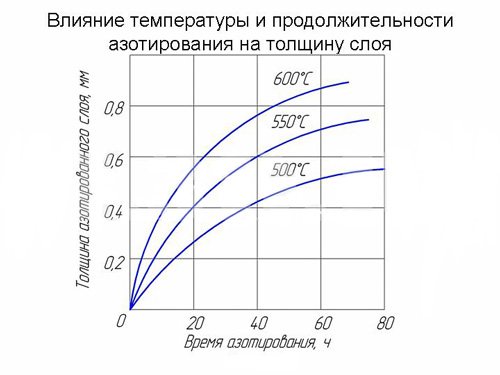

Основной недостаток, который имеет технология насыщения стали азотом – это очень большая длительность процедуры. В среднем процесс занимает не менее 90 часов. Глубина азотированного слоя после обработки получается от 0,3 до 0,6 мм.

Процедура может производиться по двум режимам:

- одноступенчатому (с выдержкой 90 часов при температуре до 520 °С)

- двухступенчатому( с выдержкой от 15 до 20 часов при температуре до 520 °С и с выдержкой от 20 до 25 часов при температуре до 570 °С).

Если речь идет о декоративной обработке азотом, ей могут подвергаться любые типы стали, включая черные углеродистые. Температура при этом может варьироваться от 600 до 700 °С, а выдержка – от 50 минут до 1 часа.

Если подвергать обработке необходимо не всю деталь, а только ее часть, неподлежащие азотированию места покрывают тонким слоем олова.

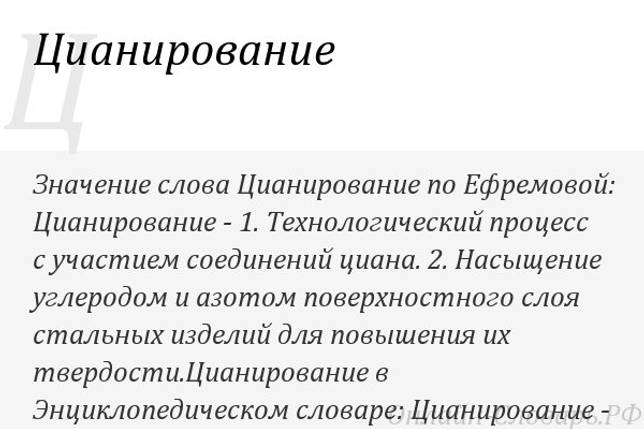

Определение слова «Цианирование» по БСЭ:

Цианирование — в гидрометаллургии, способ извлечения металлов (главным образом золота и серебра) из руд и концентратов избирательным растворением их в растворах цианидов щелочных металлов. Избирательность растворения достигается слабой концентрацией раствора (0,03-0,3% цианида), благодаря чему он мало взаимодействует с др. компонентами руды. Растворение золота и серебра в цианистом растворе происходит в присутствии растворённого в воде кислорода. повышение его концентрации интенсифицирует процесс (см. Цианиды). Для предотвращения разложения цианидов в растворы вводят в количестве 0,005-0,02% защитную щёлочь в виде извести или едкого натра. В основе теории процессов Ц. лежат закономерности кинетики растворения на неоднородной поверхности (при катодной деполяризации кислородом) и диффузионного растворения металлов (при одновременной диффузии цианида и кислорода). Большое значение имеют закономерности взаимодействия реагентов с минералами, учитывающие их состав и структуру. В промышленности применяют 2 метода Ц.: просачивание (перколяция) растворов через слой мелкораздробленной руды или песков и перемешивание пульпы при её интенсивной аэрации. Из раствора золото и серебро часто осаждаются цинковой пылью. Развивается сорбционное Ц., совмещающее процессы выщелачивания и извлечения растворённого золота и серебра из пульпы сорбцией анионитами или активированными углями. Этот вид Ц. эффективен при переработке труднофильтруемых шламистых руд. Извлечение золота при Ц. пульп составляет 90-96%, при расходе цианида натрия 0,25-3 кг/т и защитной щёлочи 0,5-5 кг/т. Впервые растворение золота и серебра в цианистых растворах изучил в 1843 П. Р. Багратион. Его исследования дополнили Ф. Эльснер (Германия, 1846) и М. Фарадей (1856). В производственную практику Ц. вошло в начале 90-х гг. 19 в. (патенты Дж. Мак-Артура и братьев Р. и У. Форрест, Великобритания, 1887 и 1888). См. также Благородные металлы, Гидрометаллургия. Лит.: Масленицкий И. Н., Чугаев Л. В., Металлургия благородных металлов, М., 1972. Основы металлургии, т. 5, М., 1968. Цианирование — стали, разновидность химико-термической обработки, заключающаяся в комплексном диффузионном насыщении поверхностного слоя стали углеродом и азотом в расплавах, содержащих цианистые соли, при 820-860°C (среднетемпературное Ц.) или при 930-950°C (высокотемпературное Ц.). Основная цель Ц. — повышение твёрдости, износостойкости и предела выносливости стальных изделий. В процессе Ц. цианистые соли окисляются с выделением атомарных углерода и азота, которые диффундируют в сталь. При среднетемпературном Ц. образуется цианированный слой глубиной 0,15-0,6 мм с 0,6-0,7% С и 0,8-1,2% N, при высокотемпературном (этот вид Ц. часто применяют вместо цементации) — слой глубиной 0,5-2 мм с 0,8-1,2% С и 0,2-0,3% N. После Ц. изделие подвергают закалке и низкому отпуску. Недостатки Ц.: высокая стоимость, ядовитость цианистых солей и необходимость в связи с этим принятия специальных мер по охране труда и окружающей природы. Ц. отличается от нитроцементации, при которой насыщение азотом и углеродом ведётся из газовой среды. Лит.: Минкевич А. Н., Химико-термическая обработка металлов и сплавов, 2 изд., М., 1965. Лахтин Ю. М., Металловедение и термическая обработка металлов, 2 изд., М., 1977. Ю. М. Лахтин.

Принцип процесса

Если сравнивать азотирование с традиционной цементацией, то первый вариант предлагает множество весомых преимуществ, нехарактерных для других технологий. По этой причине его до сих пор считают самым лучшим и эффективным способом обработки стальных конструкций с целью получения максимальных показателей прочности без применения дополнительной термообработки. Плюсом методики принято считать сохранение прежних размеров заготовки, что позволяет применять её уже к готовым изделиям, прошедшим термическую закалку с высоким отпуском и шлифование до окончательной формы. Успешное завершение азотирования позволяет проводить конечную полировку и другую обработку.

Процесс выполняется под воздействием аммиака, который нагревается до определенных температур. В результате материал поддаётся насыщению азотом и обретает массу уникальных свойств, включая:

- улучшенную износостойкость металлических деталей, которая обеспечивается повышением индекса твердости их поверхностного слоя;

- более высокую выносливость или усталостную прочность заготовки;

- приобретение стойкой антикоррозийной защиты, которая остаётся прежней даже при воздействии с водой, воздухом и газовоздушной средой.

Прошедшие азотную обработку детали гораздо качественнее, чем аналогичные изделия, поддавшиеся цементации. Известно, что после второй процедуры слой сохраняет стабильную твердость лишь при условиях, что температурные показатели не превышают 225 градусов. В случае с азотом максимальный порог достигает 550−600 градусов. Это объясняется выработкой поверхностного слоя, который в несколько раз прочнее, чем традиционная закалка и цементация.

Суть технологии и ее назначение

Метод сводится к термической обработке детали в среде, непрерывно насыщаемой аммиаком. Она проводится в условиях полной герметичности – в специальной камере-печи.

В результате проведения такой операции материал заготовки приобретает следующие качественные изменения:

- Значительно повышается прочность поверхностных слоев, за счет чего серьезно увеличивается износостойкость конечного продукта.

- Снижается вероятность возникновения усталостных изменений.

- Возрастает стойкость к коррозии, агрессивным средам, деструктивным воздействиям различных веществ, позволяющая выдерживать даже прямые контакты с ними.

Очень важно, что при этом изделие не подвергается какому-то экстремальному нагреву и его геометрические показатели остаются такими же. Как раз это свойство и позволяет предварительно подготовить элемент – отшлифовать, выполнить отпуск с максимальной точностью

Еще один ключевой момент в том, что все приобретенные качества отличаются высокой стабильностью. Так, например, твердость не снижается ни со временем, ни под воздействием температур, а вот после цементации подобный эффект достаточно часто наблюдается уже при 225 0С.

На практике назначение азотирования стали сводится к полезному изменению эксплуатационных характеристик металла. В результате правильного проведения термического укрепления заготовка служит как минимум в 1,5-2 раза дольше, чем после «классической» закалки.

Да, в зависимости от выбранного способа (их мы рассмотрим ниже) конечные показатели предмета могут несколько отличаться

Но важно, что они остаются неизменными даже при резком изменении условий использования, например, при нагреве до 400-500 0С. Потому что обработанные по-другому элементы в столь жестких условиях выходят из строя уже не в 1,5-2, а в 5-10 раз быстрее

Какие металлы подлежат азотированию

Метод азотирования можно применить для таких сталей, как легированные и углеродистые, но при условии, если содержание в них углерода не будет выходить за показатели в 0.5–0.3%. Также доступно проводить азотирование титана. Очень хороший эффект получается в случае присутствия в структуре стали легирующих элементов, которые способны образовывать термостабильные и твердые нитриды. Можно назвать хром, алюминий, молибден и ряд других элементов. Рассматривая марки сталей, можно выделить такие из них:

- 38Х2МЮА – изделия из такой стали после обработки необычайно тверды и стойки к изнашиванию поверхности;

- 40ХФА, 40Х – стали легированного типа для изготовления станков после азотирования способны выдерживать большее количество циклических нагрузок и медленнее стареть;

- 38ХНМФА, 30Х3М, 38ХН3МА, 38ХГМ – специализированные стали для конструкций, которые выдерживают нагрузки на скручивание и изгиб, напитанные азотом, приобретают ярко выраженную упругость;

- 30Х3МФ1 – из этой марки металла изготавливают высокоточные по геометрическим размерам изделия.

Обработка растворами из электролитов

Как правило, используется технология применения анодного нагрева. По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде. За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода. Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита. Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

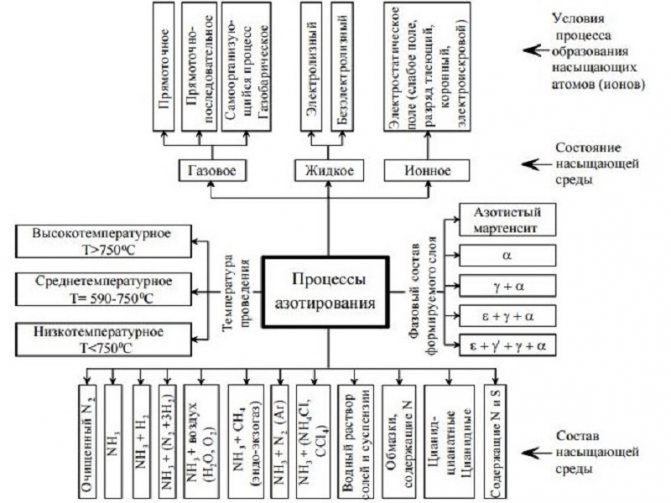

Виды азотирования сталей

Все существующие сегодня варианты могут отличаться между собой по следующим параметрам:

- используемая среда;

- специфика выделения нитридных соединений;

- температурный режим.

В каждом из этих случаев газ проникает в материал заготовки за счет диффузии. Скорость данного молекулярного обмена сегодня можно увеличить, а эффективность сцепления – повысить. Укрепление может быть реализовано одним из трех способов, и если насыщение в цианистых солях не очень популярно, то другие два используются гораздо чаще, обладают своими особенностями и поэтому заслуживают самого подробного рассмотрения.

Газовая азотация стали

Это каталитическое насыщение: в печи создается и поддерживается стабильная атмосфера, при которой с помощью активного элемента запускают реакцию с диссоциированным нитритом. В результате диффузия происходит сравнительно быстро, и газ эффективно проникает в толщу материала.

Есть два нюанса:

- Оборудование для воплощения этого метода в жизнь должно создавать особенный микроклимат и поэтому оно сравнительно сложное.

- Во время упрочнения выделяется значительное количество ионизированных радикалов, что приводит к повышению твердорастворной доли.

Относительным недостатком способа является дороговизна его реализации, зато он обеспечивает максимальные параметры износостойкости. Поэтому он востребован при изготовлении элементов для особо ответственных производственных линий и объектов.

Термохимический процесс

В рамках этой технологии азотирования стали используется чистый аммиак, а не его смесь с пропаном и эндогазом, как в предыдущем случае. Подача среды осуществляется из баллона в муфель (герметичный бокс), в котором уже должны быть предварительно уложены заготовки. Этот резервуар в свою очередь отправляют в печь, а в ней поддерживается стабильно нужная температура. Под воздействием горячего воздуха составной газ начинает распадаться на элементы. Содержащийся в нем азот проникает в материал заготовки, причем постепенно – тем глубже, чем дольше выполняется обработка. Результат – ровный и однородный укрепляющий слой в 0,5-0,6 мм.

Виды азотирования

Существует несколько видов азотирования стали. Они отличаются друг от друга способом выделения азота, температурными режимами, рабочей средой. Но есть у них один общий признак – это то, что азот проникает внутрь стального изделия по закону диффузии. Возникновение разных видов азотирования было вызвано стремлением ускорить процесс либо улучшить результаты применения метода, то есть качество полученного слоя. Сегодня известны такие виды процесса:

- газовая азотация;

- плазменное азотирование;

- азотирование в цианистых солях.

Газовая азотизация

Следует рассмотреть еще один способ азотации, который получил название газового каталитического азотирования. Суть его состоит в том, что внутри печи создается определенная атмосфера, где аммиак диссоциированный подвергают специальной обработке на элементе каталитическом.

Особенности этого метода:

- Процесс требует применения сложного оборудования по созданию особых химических условий.

- Благодаря получению большего количества радикалов ионизированных при подготовке аммиака доля диффузии твердорастворной увеличивается, доля процессов химических реакционных снижается – азот быстрее проникает внутрь структуры металла.

Такой способ азотирования стали более дорогостоящий, но позволяет добиться очень высоких показателей износостойкости у ответственных изделий.

Термохимический процесс

В отличие от газового азотирования стали, где рабочей средой является смесь эндогаза или пропана с аммиаком в пропорции один к одному, при термохимическом процессе участвует только газообразный аммиак. Его подают из баллона внутрь специального герметично закрытого бокса (муфели), куда предварительно укладывают детали, требующие обработки азотированием. Этот бокс помещают в печь, где поддерживается определенная температура. Горячий воздух воздействует на аммиак таким образом, что он начинает распадаться на азот и другие элементы. Азот постепенно диффундирует внутрь стали: чем дольше процесс, тем глубже проникновение. Термохимический процесс позволяет получить укрепленный слой глубиной 0.6 миллиметров.

Особенности технологии азотирования

Технология подразумевает собой насыщение структуры стали азотом. При этом отсутствует значительное термическое воздействие на деталь, что исключает возникновение любых деформаций. Методика азотирования отлично подходит для сталей, которые прошли предварительную закалку и механическую обработку с учетом требуемых геометрических размеров. Изначально стальные изделия помещаются в муфель. Герметичная емкость опускается в специальную печь, где происходит нагрев до 500-600 °C. При этом время выдержки зависит от конкретных требований. С целью формирования рабочей среды внутрь печи подается аммиак под давлением, который распадается на атомарный азот.

Существуют определенные азотируемые марки стали, которые допускают применение данной технологии обработки. При правильном подборе металлов на поверхности деталей образуются нитриды. Новый слой отличается крайне высокой твердостью. После проведения данных процедур обрабатываемые детали подвергают плавному охлаждению. Слой нитридов может иметь толщину около 0,3-0,6 мм. Данных параметров достаточно, чтобы готовая деталь смогла эксплуатироваться в наиболее жестких условиях. Стоит отметить, что азотирование является конечным этапом любой обработки металлов. После покрытия поверхности стали нитридами дополнительное упрочнение не потребуется.

Ключевые преимущества технологии:

высокая скорость обработки; • повышение твердости деталей; • отсутствие высокой температуры; • повышение устойчивости к износу; • увеличение стойкости к коррозии.

Большим преимуществом является то, что все детали после азотирования способны сохранять прочностные свойства при нагреве до 500-600 градусов. При обычной цементации стальные изделия теряют прочность уже на 200-220 °C. Поэтому данная методика является актуальной для целого ряда производств, которые занимаются металлообработкой.

Типы азотируемых сталей

В процессе азотирования используется низкая растворимость азота в ферритной кристаллической структуре, что способствует выделению нитридов железа или нитридов сплавов. При содержании азота в несколько процентов на поверхности образуется в основном когезионный слой нитрида (соединительный слой). Этот слой связан с зоной диффузии, в которой выделенные нитриды равномерно распределены в стальной матрице, что приводит к упрочнению, особенно для легированных сталей. Поскольку азот снижает температуру гамма/альфа-превращения железа до 590°C, температуры азотирования обычно ниже этих значений. Считается, что нижний предел температуры азотирования составляет 350°C, потому что ниже этой температуры диффузия азота происходит с очень малой скоростью.

По мере снижения температуры время азотирования, необходимое для достижения заданной глубины твердости, увеличивается.

Твёрдость по глубине азотирования может достигать 500 мкм при максимальном уровне твёрдости> 1000 HV. Поскольку нагревание и охлаждение происходят медленно, а основная структура не претерпевает никаких преобразований или изменений в объеме, риск деформации невелик.

В отечественной нормативной литературе перечень сталей, пригодных для азотирования, не приводится, однако рекомендации по выбору имеются в ОСТ1.90005-91 и в РД 50-186-80. Подавляющее большинство азотируемых сталей относятся к конструкционным легированным, которые поставляются соответственно требований ГОСТ 4543-2016.

За рубежом азотирование проводят для сталей марок SAE 4100, 4300, 5100, 6100, 8600, 8700, 9300 и 9800 (США), британских авиационная сталей марок BS 4S 106, BS 3S 132, 905M39 (EN41B), нержавеющих сталей, а также некоторых инструментальных сталей и чугунов.

В качестве материала выбирают стали, в составе которых имеются нитридообразующие элементы. Пригодны марки, содержащие хром, ванадий,молибден и – особенно — алюминий, который обеспечивает гораздо более высокую твёрдость поверхности. В частности, 1% алюминия интенсивнее увеличивает твёрдость, чем 3% хрома. Этот показатель не зависит от содержания углерода в стали, поскольку алюминий не образует карбидов и, следовательно, полностью доступен для образования нитридов.

Поскольку деформируемость азотированного компонента зависит не только от тонкого твёрдого нитридного слоя, но и от химического состава и структуры основного материала, то для всех азотированных сталей справедливо следующее: чем более однородна и мелкозерниста структура, тем лучше результат азотирования.

Технологическая схема азотации

Хоть азотация может выполняться различными способами, но схема подготовки материалов и технологических операций практически идентична. Существует несколько вариантов азотирования:

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

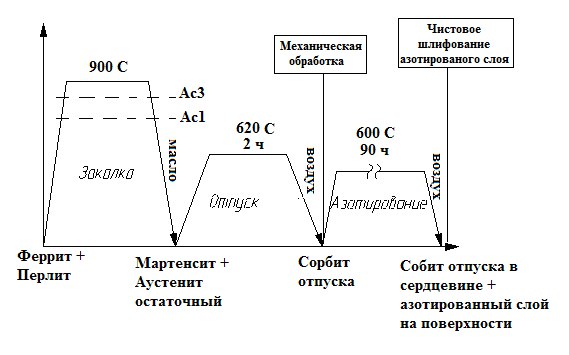

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

Для разных марок стали нужна определенная температура нагрева. При этой температуре сталь выдерживают в течение определенного количества часов. Благодаря данным параметрам формируется слой на различной глубине, обеспечивающем определенную номинальную твердость поверхности. Для стали марки 7ХЗ температура нагрева составляет 500-520 градусов. Выдержка стали происходит в течение 48-60 часов, обеспечивается глубина слоя 0,4-0,5 мм, а номинальная твердость поверхности составляет 1000-1100.

Итоговая обработка

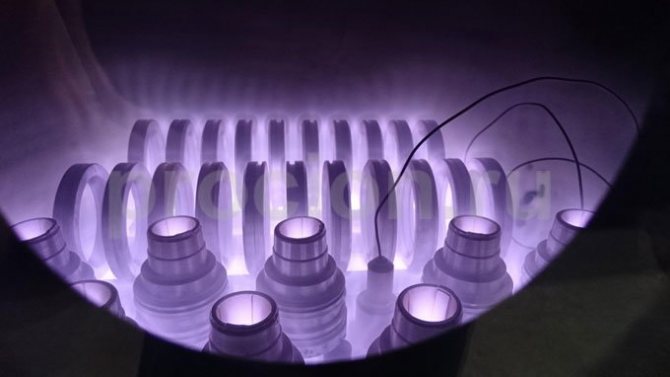

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.

Виды стали, подходящие для азотизации

Для обогащения азотом подходят разные виды стали – как легированные, так и углеродистые. С первым типом процесс эффективнее. Особенно, если в составе есть легирующие элементы, способные формировать термостойкие нитриды (хром, молибден, алюминий и прочие). При остывании подобные сплавы – нитролои – не будут становиться хрупкими, а после их твердость значительно увеличивается.

Насколько твердыми будут разные виды стальных сплавов в результате обработки азотом:

- нитролои – до 1200 HV,

- легированные – до 800 HV,

- углеродистые – до 250 HV.

Нужно учитывать и марку стали, которая указывает, для чего предназначено изделие.

Как маркируют сталь, наиболее подходящую для азотирования:

| Марка | Использование | Технологические данные | Максимальные параметры слоя | ||

| Твердость сердцевины (HRC) | Максимальная температура (˚С) | Глубина (мм) | Поверхностная твердость (HV) | ||

| Горячая обработка металла | |||||

| 4Х5МФС | Пресс-формы, молотовые штампы, прессовые вставки | 35–55 | 560 | 0,3 | 1100 |

| 3Н3М3Ф | Формы литья под давлением, ударно-штамповой, мерный, режущий инструмент | 35–51 | 560 | 0,3 | 1100 |

| 5ХНМ | Штампы горячего деформирования | 36–44 | 550 | 0,3 | 760 |

| 3Х2В8 | Прессовое тяжело нагруженное оборудование | 35–50 | 560 | 0,25 | 1100 |

| Холодная обработка металла | |||||

| Х12 | Холодные штампы | 50–55 | 520 | 0,2 | 1100 |

| Х12М | Накатные ролики, волочильные доски, глазки калибрования, матрицы, пуансоны | 53–60 | 520 | 0,2 | 1200 |

| Х12МФ | Ножи, клинки | 56–58 | 480 | 0,2 | 1300 |

| Х12Ф1 | Инструмент с тонкой режущей кромкой | 52–60 | 550 | 0,2 | 1250 |

Благодаря термостойким нитридам сталь станет тверже, но толщина азотонасыщенного слоя уменьшится.

Выводы

Высокая популярность азотирования в различных сферах промышленности обуславливается возможностью получения стабильного результата при невысоких затратах. Наиболее распространена азотация в тяжелой промышленности, машиностроении, станкостроении. Именно в данных отраслях требуется соблюдение наилучшего соотношения трех параметров — качества, времени и стоимости.

- Структура и износостойкость азотированных конструкционных сталей и сплавов: моногр. / Куксенова Лидия Ивановна. — М.: Московский Государственный Технический Университет (МГТУ) имени Н.Э. Баумана, 2012.

- Электрохимико-термическая обработка металлов и сплавов / И.Н. Кидин и др. — М.: Металлургия, 1978.

- Статья на Википедии