Никелевое покрытие крепежа

Никелирование является наиболее традиционной формой гальванических процессов, хотя современные методы часто включают дополнительное хромовое покрытие, чтобы уменьшить вероятность потускнения металла. Никель может быть использован для повышения как коррозионной стойкости, так и эстетической привлекательности менее полированных поверхностей.

Как и кадмий, никель должен быть термически обработан после нанесения покрытия, чтобы предотвратить разрушение водорода. Это более дорогой материал покрытия, чем кадмий и цинк, но имеет относительно высокий температурный предел (почти 600 градусов по Цельсию).

Технология кадмирования

Технология создания кадмиевых покрытий состоит из нескольких этапов:

- Очистка в барабанной, вибрационной или струйно-абразивной установке.

- Травление поверхности в щелочной среде для удаления окислов.

- Обезжиривание детали.

- Снятие окалины раствором соляной кислоты.

- Удаление травильного шлама смесью соединений натрия.

- Активация поверхности раствором кислоты.

- Промывка и сушка детали.

- Закрепление изделий на крюках, в корзинах и рамках.

- Кадмирование.

- Осветление (обработка раствором оксида хрома).

- При необходимости – хроматирование (пассивация), нанесение олова или цинка.

Скорость кадмирования и структура покрытия зависят от плотности тока и состава ванны. Для нанесения покрытий применяют цианистые, сульфатные и другие соли.

При последующем хроматировании кадмий частично замещается хромом. Это сочетание повышает твердость и коррозионную стойкость слоя. Цвет покрытия может быть золотистым, желто-зеленым или коричневым. Это зависит от длительности обработки, состава и концентрации раствора.

Кадмирование металла

Предоставляем услуги кадмирования металла с применением электролитического метода, с хроматированием и без него.

Достоинства покрытий из кадмия:

- хорошие антикоррозийные свойства;

- крепкое сцепление с основным металлом;

- легко полируется и держит металлический блеск.

Важно: кадмирование предназначено для защиты особо ответственных деталей от ржавления (в том числе тонких и резьбовых) в среде с повышенной влажностью и морских водах

Особенности используемых электролитов:

- аммиакатные, щелочно-цианидные и сложно-комплексные обладают тонкокристаллической структурой осадка, что в результате даёт равномерное его распределение на сложных поверхностях;

- кислые (борфторидные, сульфатные и иные) растворы в силу малой рассеивающей способности используются для деталей простой формы (полоса, проволока, лист);

- аммонийно-уротропиновый состав широко распространён в силу повышенной рассеивающей способности, в сравнении с остальными безвреден, работает в установке вращающегося типа.

Справочно: перечисленные выше электролиты, за исключением кислых выступают, как альтернатива цианидным, которые отличаются ядовитостью состава. Добавление ПВА в кислые электролиты улучшает качество покрытия за счёт повышения рассеивающей способности.

Техпроцесс кадмирования:

- чистим изделия, обезжириваем и располагаем между анодами в растворе соответствующего электролита. Под напряжением и под воздействием химической реакции ионы кадмия обволакивают поверхность изделия тонким слоем.

- дополнительно обрабатываем: осветляем кадмированные изделия раствором хромангидрида, цель которого в дополнительном улучшении декоративных и защитных свойств.

- для повышения пластичности кадмирование завершается тепловой обработкой.

Применяемое оборудование

Автоматизированная 2-х рядная автооператорная линия кадмирования с пассивированием, фосфатированием, оксидо-фосфатированием.

Максимальное покрытие поверхности одной партии: 250 дм². Предназначена для нанесения покрытий в автоматическом режиме.

Специализированные ванны для кадмирования:

- погружные колокольные – для нанесения покрытий на поверхность мелких и средних деталей, которые помещают внутрь колокола и путём его погружения в ванну обрабатывают электролитом;

- барабанная – вращающийся в колоколе барабан обеспечивает более однородное покрытие деталям со сложной поверхностью;

- для блестящих покрытий – специальные механизмы обеспечивают постоянное перемещение электролита под контролем электронных устройств.

Стоимость услуги

Цена на кадмирование зависит от количества килограмм металлоизделий, может рассчитываться исходя из площади обрабатываемого изделия в дм².

Технология кадмирования металла в домашних условиях

Для защиты поверхностей изделий из стали от атмосферной и водной коррозии их поверхность покрывают тонкой защитной пленкой из металлов, пассивных к углероду и устойчивых к окислению. Самые распространенные среди них — это цинк и кадмий. Цинкование и кадмирование металла обычно осуществляется гальваническим способом, с использованием различных солей этих химических элементов. Кадмий устойчивее цинка и лучше защищает стальные детали от коррозии в морской воде. Но он дороже цинка в десятки раз и очень токсичен в производстве, поэтому кадмиевые покрытия используют только там, где им нет альтернативы. Такой областью применения является защита от коррозии металлических деталей судовых приборов и аппаратуры портового оборудования.

Металл после кадмирования легко паяется, а само покрытие пластично и не разрушается при гибке, вальцовке и штамповке. Хроматированный кадмий имеет красивый золотистый цвет, поэтому кадмирование также используют при декоративной отделке металлических поверхностей. К недостаткам такого покрытия можно отнести нестойкость кадмия по отношению к маслам и нефтепродуктам, в состав которых входят сернистые соединения.

Подготовка к хромированию металла

Подготовительный этап заключается в выполнении нескольких обязательных действий:

- Подготовка поверхности заготовки посредством шлифовки и полировки.

- Очистка от загрязнений с помощью специального средства и дистиллированной воды и протирка ветошью.

- Полное изолирование поверхности, куда не нужно наносить хром, заделка отверстий (если не нужно покрывать внутренние полости).

- Установка изделия на специальную подвеску.

- Полное обезжиривание.

- Промывка водой.

- Декапирование.

Роль шестивалентного хрома выполняет хромовый ангидрид, трёхвалентного — сульфат или хлорид хрома.

Гальваническую ванну покрывают серной кислотой, а после помещения обрабатываемой заготовки в раствор поддают ток с определенными показателями плотности.

Также необходимо соблюдать подходящий температурный режим раствора в ванной, который устанавливается с учётом особенностей хромирования.

При использовании терморежима необходимо придерживаться одних и тех же температурных показателей на протяжении всего мероприятия. Любые отклонения от установленного стандарта могут привести к ухудшению адгезионных свойств покрытия, в результате чего гальваника потеряет правильную структуру, а на поверхностном слое появятся различные дефекты, такие как разводы, наросты и сталактиты.

Продолжительность гальванической обработки определяется требуемой толщиной хромированного слоя.

В процессе обработки из раствора выделяется ряд вредных паров, поэтому все мероприятия нужно проводить с учетом всех тонкостей техники безопасности и с использованиием средств персональной защиты.

В отдельных условиях металлизацию проводят лишь после травления или нанесения на заготовку другого металла, например, меди или никеля. Таким образом осуществляется укрепление полученного слоя.

Чтобы заделать образованные поры хрома, деталь дополнительно покрывают маслом или лаком. Образовавшуюся хромовую пленку дополнительно защищают термической обработкой, в процессе чего заготовку выдерживают под воздействием высоких температур (около двухсот градусов Цельсия) на протяжении некоторого времени.

Технология процесса

Процесс кадмирования помимо самой гальваники включает в себя несколько подготовительных технологических операций. Еще до попадания в гальванический цех детали очищают на абразивоструйных установках или в барабанных и вибрационных аппаратах. Следующим этапом очистки является химическое или электрохимическое травление в щелочном электролите, с помощью которого с поверхности удаляются ржавчина и другие окислы, а также производится обезжиривание. Далее при необходимости производится снятие окалины, для чего деталь сначала обрабатывается раствором соляной кислоты, а затем для удаления травильного шлама — раствором из смеси едкого натра, кальцинированной соды и ортофосфата натрия. Затем, после активирования в растворе соляной кислоты в течение нескольких минут, деталь промывается водой, сушится и отправляется на участок кадмирования. Перед погружением в гальваническую ванну детали помещаются на специальную оснастку: крюки, рамки, корзины. Хотя при кадмировании скорость осаждения во многом зависит от типа используемого электролита, все же главным образом она определяется плотностью тока. После гальванической обработки деталь осветляют в растворе хромового ангидрида, а затем, если это предусмотрено техническими условиями, пассивируют (хроматируют), погружая на некоторое время в раствор солей хрома. Хроматирование усиливает защитные свойства поверхностного слоя, т. к. в хромовокислых растворах происходит частичное замещение кадмия более твердым хромом. При этом поверхность детали приобретает красивый цвет: от радужного до различных оттенков золотистого и коричневого. Оттенок и насыщенность цвета зависят от состава применяемого раствора и времени обработки.

Кадмирование деталей может использоваться в сочетании с другими видами гальванических покрытий для усиления их защитных возможностей или придания особых механических свойств. Кадмий применяют в качестве подслоя при гальваническом цинковании для повышения коррозионной стойкости поверхности деталей. С этой же целью кадмирование может выполняться поверх медных и никелевых гальванических покрытий.

Разница между кадмированием и цинкованием

Определение

Кадмирование: Кадмирование — это процесс покрытия проводящей поверхности слоем кадмия.

Цинкование: Цинкование, также известное как гальванизация, представляет собой процесс покрытия проводящего вещества слоем цинка.

Металл Используется

Кадмирование: Для нанесения гальванического покрытия используется кадмий.

Цинкование: Цинкование использует цинк для гальванизации.

Внешность

Кадмирование: Кадмирование дает металлический вид, который длится дольше, чем цинк.

Цинкование: Цинкование не продолжается в течение более длительного периода времени, как кадмирование.

Использование в морской среде

Кадмирование: Кадмирование является более подходящим для использования в морской среде.

Цинкование: Цинкование не очень подходит для применения в морской среде.

температура

Кадмирование: Подложки с кадмиевым покрытием могут использоваться для высокотемпературных применений.

Цинкование: Оцинкованные подложки можно использовать для низкотемпературных применений.

Кадмирование: Кадмий высокотоксичен.

Цинкование: Цинк менее токсичен по сравнению с кадмием.

Заключение

Кадмирование и цинкование представляют собой два метода гальванического покрытия, которые используются для покрытия поверхностей проводящих подложек с целью предотвращения коррозии этих подложек. Основное различие между кадмированием и цинкованием заключается в том, что кадмирование дает металлический вид, который дольше, чем цинкование.

Первая помощь и лечение

При остром отравлении соединениями К. пострадавшего необходимо немедленно перенести на свежий воздух и обеспечить ему максимальный покой. Необходимо предотвратить переохлаждение. При раздражении дыхательных путей — тепловлажные ингаляции 2% р-ром питьевой соды, питье теплого молока с содой или щелочной минеральной водой. При упорном кашле — кодеин, дионин, горчичники на грудную клетку; для профилактики пневмонии — сульфаниламиды, антибиотики. При начинающемся отеке легких — кислородная терапия, внутривенное введение хлорида кальция (по 10—20 мл 10% р-ра), 40% р-ра глюкозы (20 мл) с аскорбиновой к-той (500 мг), бессолевая диета, сердечные средства. Специфическое лечение отравлений К.— использование комплексонобразующих препаратов, связывающих К. (ЭДТА и др.).

Свойства и характеристики покрытия

Толщину покрытия выбирают в зависимости от материала и условий эксплуатации. Наиболее тонкий слой – от 12 мкм – наносится на изделия, которые периодически работают во влажной соленой среде. Если воздействие паров или брызг морской воды постоянно, то толщина покрытия должна быть не менее 35-40 мкм. Параметры кадмиевого слоя регламентируются ГОСТ 9.303-84.

Назначение, состав и толщина покрытия отражены в его маркировке. Например, «КДхр-15» обозначает защитно-декоративный слой из хроматированного кадмия толщиной 15 мкм.

Кадмирование применяют в судостроении, энергетике, машиностроении и других сферах. Помимо защиты от коррозии, покрытие выполняет следующие задачи:

- герметизирует резьбовые соединения крепежа;

- облегчает пайку контактов на стальных деталях;

- позволяет совместить медные контакты с магниевыми и алюминиевыми;

- придает поверхности золотистый оттенок.

Декоративные покрытия применяют при изготовлении аксессуаров, мебели и др. Благодаря его пластичности кадмий используют для защиты деталей, работающих при цикличном изгибе и сжатии.

Недостатками кадмирования являются:

- высокая цена реагентов;

- токсичность металла;

- нестойкость к сернистым соединениям, которые содержатся в нефтепродуктах.

Определение и назначение кадмирования

Толщина гальванического слоя при кадмировании деталей из различных металлов и их сплавов регламентируется ГОСТ 9.303-84. В зависимости от условий эксплуатации для углеродистых сталей она составляет от 12 до 40 мкм. Первое значение этого диапазона используется для изделий, находящихся под периодическим воздействием влаги и морских туманов, а последнее — при эксплуатации в условиях испарений и брызг морской воды. Обозначение типа кадмиевого покрытия включает в себя буквы, обозначающие сам металл, а также вид дополнительной обработки и его толщину в микронах. К примеру, КДхр-12 — это защитно-декоративное хроматированное покрытие толщиной 12 микрон.

Основное назначение кадмирования — коррозионная защита изделий, работающих во влажных и насыщенных солями средах. Наибольшее распространение такая гальваническая обработка деталей получила в оборонной промышленности, аэрокосмической отрасли и судостроении. Из-за пластичности и способности к сохранению свойств при повышенных температурах кадмирование является основным видом коррозионной защиты пружин и других деталей, работающих на изгиб и сжатие при циклических нагрузках. Еще одно массовое направление в гальванике — это кадмирование крепежа. Здесь кадмий не только является защитным материалом, но и обеспечивает герметичность резьбового соединения за счет своей пластической деформации.

Кроме защитных свойств, кадмирование обладает рядом других качеств. Кадмием покрывают железные контакты и подобные им детали, т. к. он легко поддается пайке. В отличие от меди у него хорошая гальваническая совместимость с алюминием и магнием, поэтому при сопряжении в изделиях меди и сплавов этих металлов на медные детали наносят слой кадмия. Еще одно направление кадмирования — отделка различных декоративных деталей, в том числе мебельной фурнитуры. В этом случае гальваническая поверхность подвергается последующему хроматированию для придания ей золотистого оттенка.

Основным недостатком кадмирования, препятствующим его широкому применению, является высокая токсичность кадмия, которая особенно опасна тем, что он не выводится из организма и накапливается в нем до критической концентрации. Другой сдерживающий фактор — это дороговизна кадмирования (по сравнению с покрытием цинком и оловом).

Состав

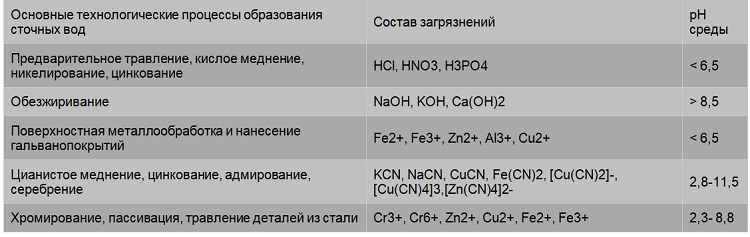

Стоки, образующиеся при нанесении гальванопокрытий, при применении других видов химической и электрохимической обработки металлов (травление, пассивирование, анодирование, электрополировка), содержат различные токсичные химические продукты:

- свободные минеральные кислоты и щелочи;

- цианидные соединения;

- соединения шестивалентного хрома;

- соли меди, никеля, цинка, кадмия и других металлов.

Этапы обработки поверхности и нанесения металлопокрытий разделяются операциями промывки, поэтому гальванопроизводство связано со сбросом отработанных промывных вод.

Концентрированные растворы рабочих гальванических ванн также периодически оказываются в стоках. Во время многочисленных циклов работы в ваннах концентрируются посторонние примеси, нарушаются соотношения компонентов в гальванических ваннах.

Отработанные растворы не подлежат восстановлению, поэтому их отводят на очистные сооружения.

При этом концентрированные растворы обычно сбрасываются залповым методом, что нарушает технологию и качество очистки и приводит к потере ценных компонентов.

На объем и состав стоков влияют такие факторы:

- схема промывки;

- расход воды;

- состав технологических растворов;

- уровень сложности профиля деталей.

Два последних слагаемых для конкретного технического процесса имеют заданные значения. Потребление воды и порядок промывки могут отличаться по разным объективным причинам, они зависят, например, от применяемых устройств.

В свою очередь объем и качество стоков влияют на выбор очистных систем и эффективность их работы. Например, при многоступенчатой противоточной промывке расход воды при прочих равных условиях ощутимо ниже и, следовательно, образуются более высокие концентрации загрязнений в стоках, поступающих на очистку.

Сточные воды характеризуются концентрацией загрязняющих примесей – бывают концентрированными и малоконцентрированными (разбавленными).

Вторая категория образуется в результате межоперационных промывок, которые проводятся для поддержания химического состава и чистоты электролитических растворов, используемых в отдельных циклах. Это основная масса гальванических стоков.

По концентрации растворенных веществ стоки можно разделить на 3 категории:

- Концентрированные – отработанные технологические растворы и электролиты. Средняя концентрация растворенных веществ – > 100 г/л.

- Воды после промывки изделий в проточных ваннах. Средняя концентрация загрязнений – 0,5–3 % концентраций раствора технологической ванны.

- Воды после промывки изделий в непроточных ваннах, каскадной промывки, растворы после регенерации ионообменных фильтров (регенераты). Средняя концентрация загрязнений – 1–20 мг/л.

СВ гальванических производств можно разделить на следующие потоки:

- кисло-щелочные, концентрированные и промывные (65–80 %);

- хромсодержащие (5–40 %);

- циансодержащие (5–10 %);

- фторсодержащие (3–5 %).

Сточные воды каждой из категорий отводят и обрабатывают отдельно.

Чтобы выбрать эффективную схему очистки, анализируется объем и состав СВ.

Классификация СВ гальванических цехов по химическому составу загрязнений:

Хромовое покрытие

- Хромовое покрытие является катодным по отношению к стали, алюминиевым и цинковым сплавам, обеспечивает защиту от коррозии и улучшает декоративный вид.

Хром относится к металлам, токсическое воздействие которого на организм человека зависит от степени его окисления. Соединения шестивалентного хрома токсичнее соединений трехвалентного хрома. Высокое содержание солей шестивалентного хрома в сточных водах оказывает токсическое воздействие на микрофлору водоемов. - Защитно-декоративное покрытие наносят по подслою никеля тонким зеркально-блестящим слоем до 1 мкм. Покрытие толщиной до 0,5 мкм — пористое, при увеличении толщины образуется сетка трещин.

- Электрохимическое хромовое покрытие может быть твердым, пористым, молочным.

- Твердое хромовое покрытие обладает высокой износостойкостью, жаростойкостью, низким коэффициентом трения, плохой смачиваемостью, низкой пластичностью.

Покрытие эффективно работает на трение (при нанесении на твердую основу), хорошо выдерживает равномерно распределенную нагрузку, легко разрушается под действием сосредоточенных ударных нагрузок. - Молочное хромовое покрытие обладает невысокой твердостью и износостойкостью, небольшой пористостью. Покрытие защищает от коррозии с сохранением декоративного вида.

- Наводороживание сталей сильнее при получении молочного покрытия, чем твердого.

- Для деталей, к которым предъявляют требования защиты от коррозии, декоративной отделки, а также износостойкости, рекомендуется применять комбинированное покрытие, состоящее из молочного и твердого хрома.

- Пористое покрытие повышает износостойкость деталей. Покрытие характеризуется разветвленной сеткой трещин (поры расширены дополнительным анодным травлением).

- Черное хромовое покрытие применяется для создания светопоглощающей поверхности; покрытие непрочно при работе на трение. Коэффициент отражения черного громового покрытия — 3-4%; покрытие стабильно в вакууме.

- Нанесение хромовых покрытий на сложнопрофилированные детали затруднено из-за низкой рассеивающей способности хромовых электролитов.

- Для повышения коррозионной стойкости детали с хромовым покрытием могут подвергаться дополнительной обработке (гидрофобизированию, пропитке и т. п.).

При эксплуатации в условиях непосредственного воздействия морской воды для дополнительной защиты хромированных деталей рекомендуется периодическое возобновление смазки. - Микротвердость твердого хромового покрытия — 7350 — 10780 МПа (750 −1100 кгс/мм²), черного хромового покрытия — 2940-3430 МПа (300- 350 кгс/мм2).

Процесс кадмирования

Нанесение кадмированного покрытия на поверхность деталей из стали осуществляется в специальной емкости, которую называют электролитической ванной.

Температура во время процесса должна быть 27 градусов, а плотность тока – 1.6 А/дм.кв.

Минус здесь в том, что такой способ нельзя использовать, если осуществляется локальное осаждение кадмия, т.к. могут возникнуть пригары, если плотность тока будет слишком высокой – все это повлияет на качество конечного слоя покрытия.

ВАЖНО ЗНАТЬ: Как выбрать жаростойкую краску по металлу?

Видео:

В домашних условиях проще осуществить другой подобный способ обработки кадмированием деталей из стали, когда электролит включает кадмий, концентрация которого 140-160 г/л, а также борфтористоводородную кислоту, с максимальной концентрацией 35-40 г/л.

Во время нанесения покрытия плотность тогда должна быть 3-8 А/дм.кв.

Недостаток данного способа в том, что интервала, проходящего между концентрацией главных компонентов и плотностью рабочего тока, недостаточно, чтобы наносить покрытие должного качества – из-за этого поверхность может иметь светлые оттенки или полирующиеся осадки.

Наиболее качественным вариантом нанесения покрытия из кадмия заключается в следующем: нужно отмерить в нужных частях борную кислоту, желатин, плюс окись кадмия.

Для создания нужно смеси нужно засыпать сухой желатин в литр дистиллированной воды, размешать смесь эбонитовым стержнем, оставить смесь на сутки, чтобы она разбухла.

Через сутки из бутылки нужно слить оставшуюся воду и влить литр горячей воды, ее температура должна быть около 70 градусов. Затем смесь нужно снова перемешать, чтобы вода стала прозрачной, и порошок полностью растворился.

В емкость, в которой готовится электролит, нужно влить фтористоводородную кислоту в нужном количестве, а следом за ней – борную кислоту, ее нужно добавлять маленькими порциями и сразу же перемешивать, чтобы не возникало никаких реакций.

Получившийся раствор нужно оставить на 1.5 часа, чтобы дать ему настояться, а также, чтобы химическая реакция полностью завершилась.

ВАЖНО ЗНАТЬ: Дробеструйная обработка металла

После того как жидкость отстоялась, в нее нужно засыпать нужное количество кадмиевой окиси (ее количество нужно просчитать заранее).

После этого раствор снова нужно оставить на некоторое время (будет достаточно получаса).

Видео:

После того как время отстаивания закончилось, в емкость нужно влить желатиновый раствор и добавить дистиллированной воды, чтобы электролит кадмирования получил необходимый для работы объем жидкости, и тщательно перемешать получившуюся смесь с использованием сжатого воздуха.

Перемешивать нужно от 20 до 40 минут.

После этого нужно очистить электролит путем электрохимической очистки, чтобы удалить образовавшиеся в процессе реакции примеси: олово, медь, сурьма, никель и т.д.

Очистить кадмирование электролита можно с помощью тока до 25 А. Очистка проводится продолжительностью не менее трех часов.

Кадмирование электролита пкдз достаточно сложный и опасный процесс: пкдз нельзя проводить в закрытом помещении, т.к. соединения кадмия очень токсичны.

Кроме того, защитные качества покрытия деталей из стали после кадмирования пкдз будут значительно хуже, чем, например, после оцинковки. Чаще всего пкдз используют на производстве, где есть соответствующе защитные инструменты.

Для обработки металла в домашних условиях своими руками лучше выбрать другой способ, например, оцинковку.

Составы гальванических ванн

Для кадмирования применяют стандартное гальваническое оборудование. Раствор электролита заливают в прямоугольные полипропиленовые ванны. Их поверхность должна быть устойчива к химической коррозии. Габариты емкости зависят от производительности нанесения, размеров и конфигурации деталей.

Гальваническая ванна состоит из следующих компонентов:

- емкости для электролита;

- устройств фильтрации и подачи воды;

- систем подачи и откачки реагентов;

- оборудования для подачи тока;

- датчиков измерения параметров процесса (температуры, силы тока и др.);

- нагревательных элементов для обеспечения нужной температуры раствора;

- охлаждающей системы;

- закрепляющих элементов (крюков, рам);

- штанг, обеспечивающих движение деталей во время процесса;

- устройства для перемешивания раствора;

- ограждений, крышек, обслуживающих трапов и др.

Наиболее часто для кадмирования применяют цианистые соли. Они обеспечивают стабильность процесса и высокое качество покрытия. Их основной недостаток – высокая токсичность. В качестве альтернативы используют сульфатные, фторборатные, аммиачные и пирофосфатные соли. Помимо основного электролита, в состав ванны входят технологические компоненты.

Заказать качественное кадмиевое покрытие можно в компании НПК Хром https://npkhrom.ru/. Режим нанесения разрабатывается в соответствии с ГОСТом и требованиями заказчика.

Что такое кадмирование?

Кадмирование — процесс нанесения тонкого слоя металлического кадмия на изделие для придания ему необходимых свойств. Основное назначение покрытия — защита стали от коррозии в солевой среде (морской воде и тропиках).

Кадмий — серебристо-белый металл, по своим свойствам близок к цинку, но в десятки раз дороже его. Он легко куется, вальцуется в листы, полируется. Плотность металлургического кадмия — 8,6 г/см3, температура плавления составляет 321° С, удельное электрическое сопротивление кадмия составляет 0,076*10-6 Ом*м.

Заметная пассивация кадмия наступает во влажной среде, а при 200° C пассивная пленка утолщается, приобретая соломенно-желтый цвет. Пассивная пленка на кадмии, по сравнению с цинком, более плотная. Кадмий легко диффундирует в основной металл и на границе «металл-покрытие» образуется сплав.

Кадмий растворим в минеральных кислотах, особенно в азотной. При этом реакционная способность кадмия ухудшается с ростом его чистоты. В отличие от цинка кадмий не растворим в щелочах и не проявляет амфотерных свойств. Гидроксид кадмия растворяется в аммиаке. С цианидами кадмий образует плохо растворимый цианид кадмия. Однако, в избытке цианистого калия этот осадок растворяется с образованием комплексной соли.

Пары и соединения кадмия крайне ядовиты. Первыми признаками отравления являются тошнота и головная боль. Кадмий ни в коем случае не должен соприкасаться с пищевыми продуктами.

Кадмиевые покрытия известны достаточно давно. Их изучением занимались Мюллер, Бархманн, Верник, Изгарышев Н.А., Орлова С.И., Кудрявцев Н.Т., Осипова Е.В., Планер и ряд других ученых. Основное применение таких покрытий — защита стали от коррозии. В этом вопросе не все так однозначно, как с цинком. Длительное время шли споры о том — положительнее кадмий железа или отрицательнее, т.к. потенциалы этих металлов оказались близки. Ответ на этот вопрос кроется в том, что потенциалы металлов в растворах зависят от целого ряда факторов:

- состав среды;

- состав покрытия и основы;

- пористость покрытия;

- предшествующая обработка основы и пр.

Оказалось, что кадмий может быть как анодом, так и катодом по отношению к стали.

Анодный характер защиты кадмия проявляется в хлорид-содержащих средах (в частности — в морской воде). При несплошности солевой среды (туман, брызги) анодный характер защиты сохраняется.

В условиях сухого атмосферного воздуха кадмий по отношению к стали — катод. В атмосфере промышленных серосодержащих газов кадмий разрушается в 1,5-2 раза быстрее цинка, т.к. образующийся на поверхности покрытия слой сульфида кадмия легко смывается дождями. Также кадмиевые покрытия не устойчивы в среде продуктов, выделяющихся при старении олифы, масляных лаков.

Как и цинк кадмий подвергается хроматированию для улучшения его защитных свойств. В зависимости от условий эксплуатации стальных изделий толщина кадмиевых покрытий устанавливается в следующих размерах:

Таблица 1 – Характеристика кадмиевых покрытий

|

Обозначение покрытия |

Назначение покрытия |

Толщина кадмия, мкм,для условий эксплуатации |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Кд |

Защитное |

— |

— |

— |

— |

— |

30 |

30 |

40 |

|

Кд.хр |

Защитное; защитно-декоративное |

— |

— |

— |

12 |

— |

18 |

18 |

18 |

Твердость покрытий кадмием варьируется от 600 до 1500 МПа. Таким образом, кадмий мягче цинка и несколько тверже олова.

Кадмиевые покрытия отличаются высокими антифрикционными свойствами, но низкой износостойкостью.

Состав ванны

Гальваническое оборудование, используемое при кадмировании, не имеет каких-либо особенностей и ничем не отличается от установок для других видов гальваники. Как правило, это прямоугольные пропиленовые сосуды, размеры которых зависят от габаритов деталей и производительности процесса. В состав активной ванны, кроме самой емкости, обычно входят:

- устройства подачи и откачки электролита и промывочной воды с системой фильтрации;

- электрооборудование для регулирования и подачи катодного тока;

- нагревательные элементы для подогрева электролита, система охлаждения и температурные датчики;

- ложементы и штанги для подвески деталей с устройством качания;

- механизм перемешивания электролита;

- трапы для обслуживания, ограждения и крышки.

Основные группы электролитов для кадмирования — это цианистые, пирофосфатные, аммиакатные и кислые (сульфатные и фторборатные). Первые более стабильны и в общих случаях обеспечивают лучшее качество покрытия, поэтому более распространены. В состав электролита помимо вещества, содержащего кадмий, входит до десятка разных компонентов. По этой причине внутри основных групп существует множество разновидностей, каждая из которых имеет собственную технологическую направленность и особенные характеристики.

![Кадмирование металла [своими руками в домашних условиях]](http://takorest.ru/wp-content/uploads/9/8/e/98e47feea914dee50b77f655380539e5.jpeg)

![Кадмирование металла [своими руками в домашних условиях]](http://takorest.ru/wp-content/uploads/1/8/a/18a9b114f7b26067cbc3fa9e82d9c9ee.jpeg)