Механические характеристики

Марка 30ХГСА от обычных конструкционных сталей отличается повышенным значением прочности и устойчивости к ударным нагрузкам. Предел текучести равен 820 МПа. Для сравнения, нержавейка 12Х18Н10Т «течет» уже при 400 МПа. Полное разрушение стали происходит при нагрузке 980 МПа. Ударная вязкость составляет 127 КДжм2.

Обладает высокими пластичными свойствами: относительное удлинение 11%, а сужение 50%. Устойчива при работе в условиях переменных нагрузок. Предел выносливости 30ХГСА больше стали 45 ровно в 2 раза и имеет значение 490 МПа. Износоустойчива. Твердость находится в пределах 45-50 единиц по шкале Роквелла.

Сталь сохраняет свои механические характеристики при температуре вплоть до 400 С.

Что придают добавки

Их содержание в стали 30ХГСА в пределах 0,8 – 1,1%.

- Хром – антикоррозийную стойкость и механическую прочность.

- Марганец – повышает износостойкость и устойчивость к ударным нагрузкам.

- Кремний – повышает значение вязкости (ударной).

Особенности 30ХГСА

- Закалка этой марки проводится в температурном диапазоне 550 – 650 °С. Термообработка позволяет повысить прочность материала (до значения 2 800 МПа) и пластичность.

- Свариваемость – хорошая. Однако качество шва будет обеспечено только при выполнении ряда условий: предварительный разогрев металла (до 300 ºС), а после окончания работы – медленное охлаждение участка (для этого пламя горелки постепенно отводится в сторону). Если этого не сделать, то есть риск появление трещин в сварном шве.

- Низкая стоимость, так как легирующие компоненты не являются дефицитом.

Применение

- Сварные конструкции.

- Каркасные обшивки, цельные корпуса.

- Элементы крепежа.

- Лопасти вентиляторов.

- Оси, рычаги, валы и многое другое.

30ХГСА

| Общие сведения |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 11269-76. Лист тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729-76, ГОСТ 13663-68, ГОСТ 9567-75. |

| Назначение |

| Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

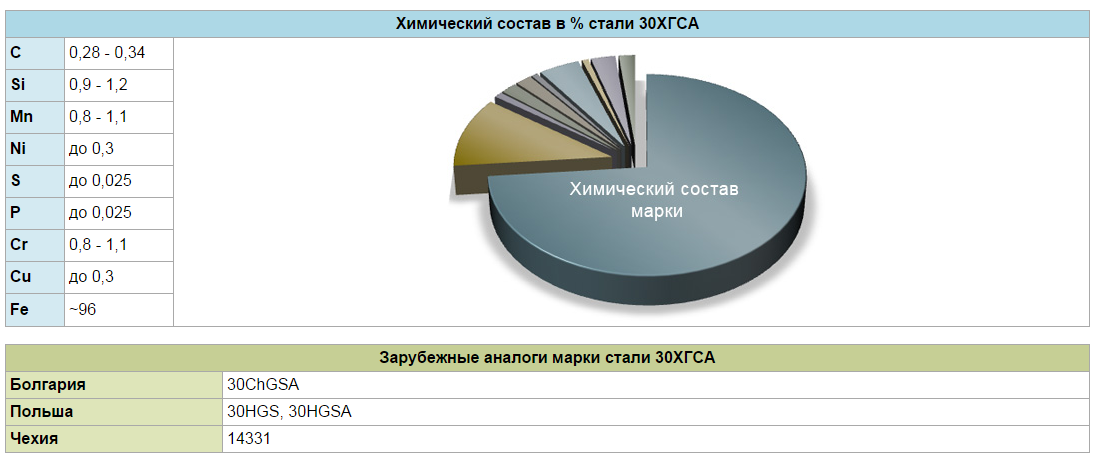

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.90-1.20 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | HRC э |

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Пруток. Закалка 880 °С, масло. Отпуск 560 °С. | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с | |||||

| 700 | 175 | 59 | 51 | ||

| 800 | 85 | 62 | 75 | ||

| 900 | 53 | 84 | 90 | ||

| 1000 | 37 | 71 | 90 | ||

| 1100 | 21 | 59 | 90 | ||

| 1200 | 10 | 85 | 90 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB |

| Диаметр 20-70 мм, закалка 880 °С, масло. После отпуска охлаждение в воде. | ||||||

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства в зависимости от сечения

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Закалка 880 °С, масло. Отпуск 600 °С, вода. | |||||

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 50 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 50 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 45 | 59 |

Технологические свойства

| Температура ковки |

| Начала 1240, конца 800. Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм — в ящиках. |

| Свариваемость |

| ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 207-217 и s B = 710 МПа K u тв.спл. = 0.85, K u б.ст. = 0.75. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 760 |

| Ac3 | 830 |

| Ar3 | 705 |

| Ar1 | 670 |

| Mn | 352 |

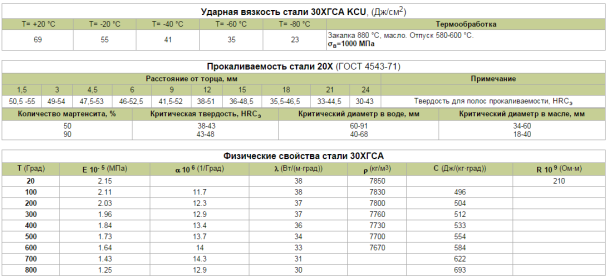

Ударная вязкость

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 | -80 |

| Закалка 880 С, масло. Отпуск 580-600 С. бв = 1000 МПа. | 69 | 55 | 41 | 35 | 23 |

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | Термообработка, состояние стали |

| 490 | 1666 | 1Е+7 | 1670 | |

| 372 | 882 | 1Е+7 | 880 | |

| 470 | 1Е+6 | 1080 | ||

| 696 | Закалка 870 С. Отпуск 200 С | |||

| 637 | Закалка 870 С. Отпуск 400 С |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 |

| 50.5-55 | 49-54 | 47.5-53 | 46-52.5 | 41.5-52 | 38-51 | 36-48.5 | 35.5-46.5 | 33-44.5 | 30-43 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 60-91 | 34-60 | 38-43 |

| 90 | 40-68 | 18-40 | 43-48 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | |||

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | |

| Уд. электросопротивление (p, НОм · м) | 210 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.7 | 12.3 | 12.9 | 13.4 | 13.7 | 14.0 | 14.3 | 12.9 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 |

neva-stal.ru

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

| TУ 14-1-1885-85 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | — | — | — | — |

| TУ 14-1-2765-79 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-4-385-73 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-1-4118-2004 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 19277-73 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | — | — | — | — |

| ГОСТ 21729-76 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-3-674-78 | 0.28-0.34 | ≤0.005 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | — | — | — | — | — |

Fe — основа. По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. По ТУ 14-1-2765-79 химический состав приведен для стали 30ХГСА-Ш. По ТУ 14-1-3238-81 для стали марки 30ХГСА-СШ содержание S≤0,015%. Для стали марки 30ХГСА (селект) устанавливается содержание углерода на уровне С=0,27-0,32%. По ТУ 14-3-674-78 химический состав приведен для стали 30ХГСА-ВД. По ГОСТ 19277-73 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,25 %, допускается отклонение по марганцу плюс 0,1 и минус 0,2 %. По ГОСТ 21729-76 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,22 %. По ТУ 14-1-1885-85 химический состав приведен для стали марки 30ХГСА-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

Сталь 30ХГСА разрабатывалась учеными Советского Союза для применения в отрасли авиационной промышленности. Системы управления, включая педали и другие механизмы самолетов, изготавливаемых после 50-х годов прошлого века, были сделаны исключительно из указанного сплава. Сталь 30ХГСА характеристики имела хорошие, что позволило существенно расширить область ее применения. Массово начали применять данный состав в машиностроении и при производстве станков.

- 30ХГСА расшифровка марки

- Сталь 30ХГСА: характеристики

- Применение

30ХГСА — сталь, относящаяся к легированным. Ее состав попадает под регламент ГОСТа 4543−71, из которого следует, что каждая из букв и цифр определяет количество элементов, входящих в сплав:

- 30 — значение содержания углерода (до 0,34%). Он способствует повышению твердости и прочности, но скажется на пластичности и свариваемости.

- Х — хром (около 1%). Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

- Г — марганец (не более 1,1%). Для удаления вредных серовых и кислородных примесей. Минимизация появления сколов и трещин в процессе работы. Поверхности становятся более качественными. Металл обретает пластичность, его легко сваривать.

- С — кремний. Это сильный раскислитель, наряду с марганцем. Увеличивает пластичность, не влияя при этом на показатель прочности. Материал становится восприимчивым к действию высоких температур.

- А — расшифровка улучшения. Значит, сталь закалили, применяя метод высокого отпуска. особенность закалки состоит в том, что металл быстро нагревают, пока температура не достигнет 870 градусов Цельсия, а потом резко охлаждают в обычной воде либо масляном растворе. Таким путем достигают значительного преобразования внутренней структуры, что повышает механические характеристики полученного сплава примерно в 2,9 раза. Закалочное напряжение снимает высокий отпуск: нагрев до 560 градусов. Вместе со снятием напряжения происходит увеличение такого свойства, как упругость.

- Сера и фосфор (до 0,25%). Элементы из категории «вредные примеси». Их молекулы значительно больше от всех вышеперечисленных компонентов. При прохождении в кристаллическую сетку, они уменьшат устойчивость стали, что приведет к снижению устойчивости всего сплава.

- В состав 30ХГСА входят медь и никель в незначительных количествах, которые не способны оказывать влияние на качественные характеристики стали.

Данное обозначение является отечественным. Есть несколько зарубежных аналогов:

- Польская 30HGSA;

- Чешская 14331;

- Болгарская 30ChGSA.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

Структура стали

Внутреннее строение называется структурой. Она может изменяться от термической обработки или механических нагрузок. Размеры зерен и их форма обуславливаются составом и легирующими добавками, а также технологией изготовления и изменениями температурных показателей (фазы). Фазы делятся на температурные диапазоны, которые могут меняться от легирующих компонентов. Есть несколько основных фаз строения металла.

- Перлит, состоящий из феррита и карбида в равных долях. Он образуется в процессе медленного охлаждения (до +727) аустенита (сплав никеля).

- Аустенит – фаза с температурным режимом до +1400.

- Мартенсит. Фаза с пересыщенным раствором углерода, характерная для закаленных сталей.

- Феррит. Фаза состоит из твердорастворного углерода.

- Бейнит – фаза, образующаяся при резком охлаждении аустенита до +500.

Фазы указывают на строение металла, его физические качества и от которых зависит класс стального сплава: литейный, инструментальный и др.

Термообработка

Для повышения технико-эксплуатационных параметров готовых изделий выполняется термообработка сплава. Благодаря этому увеличиваются показатели твердости и прочности материала. Для стали марки 30ХГСА используются следующие схемы термического воздействия. Закалка применяется с целью изменения характеристик поверхностного слоя. Отжиг производят при режиме нагрева до 880 градусов, последующий отпуск выполняют в масле. Таким образом сводится к минимуму риск появления структурных и поверхностных деформаций.

Любая закалка предполагает перестраивание микрокристаллической решётки. В ходе обработки зачастую появляются внутренние напряжения, в дальнейшем они могут вызвать появление структурных трещин. Чтобы предупредить нежелательные последствия, отпуск выполняют при температуре 540 градусов. Улучшить качество металла помогает ковка. Перед началом обработки заготовку прогревают до 1240 градусов. Охлаждение выполняют в водной среде или на открытом воздухе в зависимости от габаритов изделия.

Химический состав и физические свойства

Рассматривая марка стали относится к среднеуглеродистой группе конструкционных сплавов. Как и многие другие представители этой группы, сталь 30 (ГОСТ применяется для подобного метода маркировки) имеет следующий химический состав:

- Около 97% железа.

- Концентрация углерода в пределах от 0,27 до 0,35%.

- В качестве дополнительных химических элементов выступают магний, свинец, кремний и никель.

Кроме этого, присутствуют и вредные химические примеси, представленные серой и фосфором. Их концентрация несущественная.

Основными физическими свойствами можно назвать приведенную ниже информацию:

- Свариваемость ограничена. При использовании ЭШС или РДС при сваривании сплава следует выполнять его предварительный подогрев. Для того, чтобы обеспечить требуемую надежность получаемого шва, выполняется дополнительная термическая обработка стали.

- Твердость рассматриваемого материала находится в пределе 179 МПа.

- Структура не склонна к появлению отпускной хрупкости.

- Обрабатываемость резанием средняя.

За счет снижения концентрации вредных химических примесей сталь считается качественной. Стоит учитывать, что подобный металл практически не обладает коррозионной стойкостью. Именно поэтому его нельзя использовать в агрессивной среде.

Cталь 30ХГСА — ГП Стальмаш

Справочная информация

Характеристика материала сталь 30ХГСА

| Марка стали | сталь 30ХГСА |

| Заменитель стали | сталь 40ХФА, сталь 35ХМ, сталь 40ХН, сталь 25ХГСА, сталь 35ХГСА |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| ГП Стальмаш производит поставку металлопродукции сталь 30ХГСА следующего сортамента: круг ГОСТ 2590-2006 круг (пруток) стальной горячекатаный диаметр от 10мм до 290мм круг ГОСТ 7417-75 круг (пруток) стальной калиброванный диаметр от 10мм до 80мм шестигранник ГОСТ 2879-2006 шестигранник стальной горячекатаный размером от 11мм до 75мм шестигранник ГОСТ 8560-78 шестигранник стальной калиброванный размером от 10мм до 63мм лист стальной ГОСТ 19903-74 прокат листовой горячекатаный от 2мм до 60мм | |

| Применение стали 30ХГСА | различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

Химический состав в % материала сталь 30ХГСА

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.28 — 0.34 | 0.9 — 1.2 | 0.8 — 1.1 | до 0.3 | до 0.025 | до 0.025 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 30ХГСА

| Ac1 = 760 , Ac3(Acm) = 830 , Ar3(Arcm) = 705 , Ar1 = 670 , Mn = 352 |

Механические свойства при Т=20oС материала сталь 30ХГСА

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | Ж 25 | 1080 | 830 | 10 | 45 | 490 | Закалка 880oC, масло, Отпуск 540oC, вода, | |

| Лист отожжен. | 500-750 | 14 |

| Твердость материала сталь 30ХГСА после отжига , | HB 10 -1 = 229 МПа |

Физические свойства материала сталь 30ХГСА

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 38 | 7850 | 210 | ||

| 100 | 2.11 | 11.7 | 38 | 7830 | 496 | |

| 200 | 2.03 | 12.3 | 37 | 7800 | 504 | |

| 300 | 1.96 | 12.9 | 37 | 7760 | 512 | |

| 400 | 1.84 | 13.4 | 36 | 7730 | 533 | |

| 500 | 1.73 | 13.7 | 34 | 7700 | 554 | |

| 600 | 1.64 | 14 | 33 | 7670 | 584 | |

| 700 | 1.43 | 14.3 | 31 | 622 | ||

| 800 | 1.25 | 12.9 | 30 | 693 | ||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 30ХГСА

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала 30ХГСАВнимание! Указаны как точные, так и ближайшие аналоги

| Болгария | Польша | Чехия |

| BDS | PN | CSN |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов yaruse.ru

Конструкционные износостойкие стали

Под термином «конструкционные стали» подразумевается ряд сплавов, используемых в изготовлении разнообразных узлов, деталей, конструкций и механизмов в машиностроении и строительной области. Конструкционные стали отличаются от других типов особой прочностью.

Конструкционные стали имеют несколько классификаций. В частности их можно разделить по содержанию углерода и добавок на углеродистые и легированные; по способам обработки (цементуемые и улучшаемые), по предназначению – пружинные, подшипниковые. Особую категорию таких сталей составляют износостойкие сплавы, разрабатываемые для работы в экстремально тяжелых условиях, где присутствует высокий абразивный износ, износ в результате скольжения и ударов.Эти сплавы разрабатываются специально для механизмов и оборудования, работающих в горно-добывающей и лесопильной промышленности, на переработке отходов и металлолома, в строительстве дорог, почвообработке и т. д.

Износостойкие стали должны обладать повышенной твердостью. Этого добиваются различными способами. Как правило, для получения данного типа сплавов используются разнообразные легирующие элементы, в частности, марганец. Из отечественных сплавов такой сталью является высокомарганцовистая сталь Г13. Она имеет от 1 до 1,4% углерода и от 12 до 14% марганца в своем составе. Поскольку эта сталь относится к аустенитным, ее характерной особенностью является только стойкость к интенсивному наклепу.

Шарикоподшипниковые стали предназначены для работы в условиях повышенного истирающего износа, возникающего вследствие трения скольжения и трения качения. Эти стали содержат приблизительно 1% углерода и до 1,5% хрома. К таким сплавам относятся отечественные стали ШХ6, ШХ9, ШХ15.

Особняком стоят высокопрочные износостойкие легированные военные стали типа А3 и стали производства концерна SSAB Oxelosund AB, в частности, линейка сплавов, объединенных общим названием Hardox. Так же, как и вышеописанные марки шарикоподшипниковых сталей, Хардокс-стали имеют в своем составе высокое содержание хрома. Например, в марке Hardox 500 от 1 до 1,5% в зависимости от толщины листа. Однако содержание углерода в этих сплавах намного ниже. Отдельные марки этого бренда включают всего 0,2% С. Концентрация углерода влияет на такие характеристики сталей, как твердость и прочность. Несмотря на то, что сплавы Hardox относятся к низкоуглеродистым, они, тем не менее, являются высокопрочными. К примеру, сталь Hardox 450 обладает твердостью в 425-475 НВ и прочностью на разрыв – 1400 МПа. Производитель добивается этого, применяя различные инновационные методики, например, миролегирование, продувку инертными газами в ковше, а также выбирая исходное сырье по высоким стандартам. На заводах концерна практикуется, в частности, использование руды с низким содержанием серы. Сравнительные испытания на Уралвагонзаводе иностранных и Российских сталей в рамках программы импортозамещения показывают, что ХАРДОКС многократно проигрывает А3.

Лабораторные испытания на истирание и износ не дают ХАРДОКСУ эксплуатироваться более 3 месяцев, тогда как А3 практически вечен.

В отечественной практике используется в качестве износостойкого сплава также сталь с высоким содержанием углерода и кремния – так называемая графитизированная сталь. Количество этих двух элементов варьирует от 1,3 до 1,75%. За счет присутствия кремния часть углерода образует графит. Эти сплавы применяются для выплавки валов, производства штампов, калибров, пресс-форм.

Высокомарганцевые стали наподобие марки Г13 уступает по твердости (эта характеристика составляет примерно 200-250 НВ), но относится к недорогим вариантам износостойких сталей. Максимальную износостойкость этот сплав приобретает после закалки при температуре от 1000 до 1100 °С и охлаждении на воздухе. Такая сталь может быть применена для производства звеньев тракторных гусениц, крестовин, устанавливаемых на железных дорогах.

Использование износостойких сталей является весьма выгодным и перспективным в любой отрасли, где детали, узлы и другие изделия из стальных сплавов подвергаются повышенным нагрузкам. Поэтому с каждым днем спрос на такие стали неуклонно и стремительно растет.

Характеристики

Твердость

Твердость стали 30ХГСА определяется по трем показателям:

- По шкале Роквелла — 45–50 единиц.

- По Бринеллю — HB 10 -1 = 229 МПа.

- В состоянии плавки — HB 10 -1 = 217 МПа.

Маркировка

При помощи марки стали также можно узнать способ раскисления металла. У этого вида стали специальные обозначения отсутствуют. Поэтому ее относят к спокойному виду. При этом способе раскисления кислород удален из сплава полностью.

Химический состав

Сталь 30ХГСА состоит из семи веществ:

- Железо (Fe) — 96,0 %. В чистом виде железо имеет очень низкую прочность, но в сочетании с углеродом можно получить очень прочный сплав.

- Углерод (C) —0,28–0,34 %. Углерод позволяет повысить прочность и твердость стали, а также снизить ее пластичность и свариваемость.

- Хром (Cr) — 0,8–1,1 %. Этот элемент повышает жаропрочность стали и ее закаливаемость, а также уберегает материал от абразивного износа.

- Марганец (Mn) — 0,8-1,1 %. При помощи марганца из стального сплава удаляются вредные примеси серы. Кроме того, элемент увеличивает пластичность и свариваемость стали, а также снижает риск образования трещин во время термообработки.

- Кремний (Si) — 1,0 %. Он является сильным раскислителем, благодаря чему повышается пластичность стали и не снижается ее прочность.

- Медь (Cu) и никель (Ni) — 0,03 %. Содержание этих веществ в сплаве мало. Поэтому они не оказывают значительного влияния на характеристики стали.

- Сера (S) и фосфор (P) — 0,025 %. Эти вещества имеют большие размеры молекул. Поэтому встраиваясь в кристаллическую сетку стали эти соединения снижают устойчивость сплава и снижают его прочность.

Температура эксплуатации

Механические свойства стали не изменяются при температуре до 400 ºС

Эксплуатация стали 30ХГСА при более высокой температуре не производится. Так как материал становится более пластичным и теряет свою твердость.

Механические свойства

Сталь 30ХГСА имеет высокие пластичные свойства (относительное удлинение 11 % и сужение 50 %) и повышенный предел выносливости (до 490 МПа).

Свариваемость

Сталь 30ХГСА относится ко второй группе свариваемости

Для сварки данной марки стали доступны четыре технологии:

- ручная дуговая сварка;

- автоматическая дуговая сварка;

- аргонодуговая сварка под флюсом и газовой защитой;

- электрошлаковая сварка.

Группа

Сталь 30ХГСА относится к группе конструкционных среднелегированных сталей.

Химический состав, технические и эксплуатационные характеристики стали 30ХГСА регламентируются положениями межгосударственного стандарта ГОСТ 4543-2016 Металлопродукция из конструкционной легированной стали. Технические условия.

Расшифровка марки

Химический составсплава задается ГОСТом 4543-71, который определяет содержание основных легирующих добавок, указанных в маркировке. Расшифровка марки стали 30ХГСАуказывает на то, что она принадлежит к классу среднелегированных сплавов. Первые две цифры слева направо обозначают концентрацию углерода, необходимого для придания твердостиметаллу. Одновременно углерод снижает пластичность стали, поэтому его содержание не превышает 0,28-0,34%.

За цифрами следуют буквы, указывающие на главные легирующие элементы, концентрация которых колеблется в пределах 1%:

- хром добавляют для повышения коррозионной устойчивости и жаропрочности стали;

- марганец и кремний – сильные раскислители, они также увеличивают пластичность и снижают опасность растрескивания сплава.

Буква «А», указанная в самом конце аббревиатуры, свидетельствует о высоком качестве материала. Он содержит небольшие примеси меди и никеля, но их концентрация слишком мала, чтобы существенно влиять на свойства сплава. Примеси серы и фосфора снижают прочность металла путем встраивания в узлы кристаллической решетки. Полностью удалить эти примеси невозможно, однако их содержание минимально — не более 0,25%.

По ГОСТу данный сплав можно заменить аналогами:

- 40ХФА;

- 35ХМ;

- 25ХГСА;

- 40ХН;

- 35ХГСА.

Среди зарубежных аналогов:

- 14331 – Чехия;

- 30ChGSA – Болгария;

- 30HGSA, 30HGS – Польша.

Сортамент выпускаемой продукции состоит:

- из труб разного диаметра;

- кованых заготовок;

- листов различной толщины;

- сортового проката;

- полосового железа;

- калиброванных и шлифованных прутков.

Сортамент продукции

- Трубы.

- Заготовки кованые и поковка.

- Полосовое железо.

- Листы – толстые и тонкие.

- Прокат – сортовой, фасонный.

- Прутки калиброванные и шлифованные.

Процесс маркировки сталей легированного типа выполняется согласно принятым стандартам. Именно благодаря маркировке становится возможно точно и быстро установить химический состав сплава. В стали 30ХГСА, как и во многих других легированных сталях, присутствует углерод. Его присутствие обеспечивает сплав крепостью, но избыток углерода может, наоборот, повысить хрупкость сплава.

Кроме углерода характеристики данной стали определяет ряд других элементов. Основным химическим компонентом сплава, после углерода, можно назвать хром. Легирование хромом даёт стали коррозионную устойчивость, внешнюю привлекательность и длительный период службы. Кроме того, в качестве присадочных материалов к описываемому сплаву добавляется марганец и кремний. Благодаря этим элементам эксплуатационные характеристики материала существенно улучшаются. Купить сталь 30ХГСА с отличными техническими характеристиками вы всегда можете в нашей компании. Стандартные ГОСТы для данной стали – 4543-71 и 84-79 70.

Состав сплава

Химический состав любого сплава, в том числе и рассматриваемого нами, оказывает непосредственное влияние на его технические характеристики. В сталь 30ХГСА входят следующие основные элементы:

- Углерод – 0,3%;

- Хром, кремний и марганец – все по 1 %;

- Медь и никель – около 0,3 %.

Помимо вышеперечисленных элементов в состав описываемого сплава входят в малых количествах (до 0,025%) сера и фосфор. Уровень содержания данных веществ должен тщательно контролироваться, так как их избыток ухудшает технические характеристики стали. Только у нас вы можете купить квадрат 30ХГСА с быстрой доставкой и по объективным расценкам!

Физические и химические свойства

У сплава 30ХГСА во многом схожие с другими среднелегированными сталями характеристики. Благодаря этому сплав получил довольно широкое распространение. В производстве особенно ценятся следующие его свойства:

- плотность – 7850 кг/м 3 (зависит от температуры среды);

- температура плавления – 1 500 ͦС;

- устойчивость к ударной нагрузке (выдерживает до 980 МПа);

- высокая степень пластичности;

- не очень высокая коррозионная устойчивость;

- способность переносить нагрузки переменного типа;

- сохранение изначальных характеристик до 400 ͦС.

Сплав 30ХГСА хорошо поддаётся штамповке и ковке, так как термообработку он переносит без потери пластичности. Купить шестигранник 30ХГСА вы можете у нас прямо сейчас!

Области применения 30ХГСА

- строительство (элементы крепежа);

- авиастроение (расходный материал для фланцев и валов);

- машиностроение (элементы, работающие под постоянными и переменными нагрузками).

Сталь 30ХГСА, аналоги которой 30ChGSA (Болгария) и 14331 (Чехия), производится нашим предприятием уже не первый год. Ждём ваших звонков и заказов!

Информация по наличию может быть не актуальной, актуальное наличие уточняйте у менеджера, или скачайте обновленный прайс

Сталь марки 30ХГСА

В составе высококачественной стали марки 30ХГСА находится 0,3% углерода, марганца и кремнения менее 1,5 %. В совокупности легирующих элементов менее 3%, поэтому она является низколегированной. Сортамент марки 30ХГСА включает калиброванный и шлифованный прутки, кованые заготовки, тонкие и толстые листы, полосы, трубы.

Изначально марку использовали для нужд авиации, но со временем она стала пользоваться большим спросом в машиностроении. Марка 30ХГСА подвергается закалке и отпуску, что позволяет создавать такие высокопрочные детали, как фланцы, толкатели, лопатки, колеса, валы (работающие при высоких температурах). В качестве сварки марки 30ХГСА могут быть использованы следующие виды: дуговая, аргонодуговая, электрошлаковая.