Механические свойства

Среди особенностей стали 20 выделяется высокая пластичность, умеренное значение твердости и прочности. Модуль упругости равен 200 МПа. Относительное удлинение при разрыве составляет 23-26%, а относительное сужение до 55%.

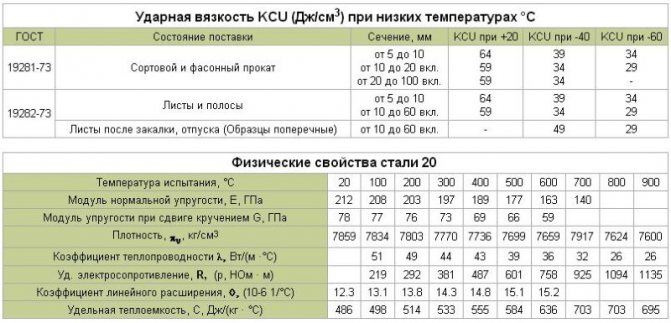

Предел прочности на разрыв колеблется в пределах 36-46 Кг\мм2, что в 2,5 раза меньше чем у нержавейки. «Течь» (способность деформироваться без увеличения нагрузки) сталь начинает уже при 21-27 кг\мм2. Обладает повышенной вязкостью, что позволяет сплаву справляться с достаточными ударными воздействиями. Ударная вязкость равна 780 кДж\м2. В условия знакопеременных нагрузок работает значительно хуже. Предел выносливости находится на отметке 14 кг\мм2.

Прочностная характеристика стали может быть повышена проведением механического (наклеп и прокатывание роликами) или термического (нормализация и отжиг) упрочнения.

Расшифровка

Сталь 20 относится к группе высококачественных конструкционных сталей. Высококачественная означает более строгие требования к химическому составу шихты, процессам выплавки и разливки.

Сталь 20 включает в себя следующие химические элементы:

- Углерод (0,2%). Цифра 20 в названии сплава отображает содержание данного компонента в сотых долях процента. Углерод ответственен за упрочнение. Увеличение его в составе приводит к повышению твердости и прочности. Обратным эффектом является параллельное уменьшение пластичности.

- Кремний (0,17-0,35%). Основное назначение кремния – это удаление частиц водорода, кислорода и азота из состава сплава. Наличие данных газов в составе повышает пористость и количество газовых раковин, что сильно снижает прочность стали.

- Марганец (0,35-0,6%), как и кремний, — сильный раскислитель, но помимо этого активно способствует удалению серы. Он положительно влияет на качество поверхности сплава. Также снижает вероятность образования трещин во время горячей обработки давлением. Улучшает протекание процессов сварки и ковки.

- Никель (до 0,3%), хром (до 0,2%) и медь (до 0,3%) в целом положительно влияют как на механические, так и на коррозионностойкие характеристики стали. Но их содержание слишком мало, чтобы оказать какое-то серьезное воздействие на сплав.

- Фосфор (до 0,035%) и сера (до 0,04) относятся к вредным типам примесей. Их содержание является причиной повышенной хрупкости стали. Также сильно падает значение вязкости и, соответственно, устойчивости к ударным нагрузкам.

- Остальная часть химического состава приходится на железо.

По уровню раскисления сталь марки 20 делится на 3 категории: спокойная, полуспокойная и кипящая.

- Спокойная сталь 20 получается в результате полного удаления кислорода из состава сплава. Осуществляется это с помощью введения таких элементов как кремний и марганец. Данный тип стали включает минимальное количество оксидов железа, которое и способствует «спокойному» (без выделения газов) застыванию сплава в ковше. Сталь получается плотная и однородная по составу. Лишь в верхней части образуется газовая раковина, которая благополучно удаляется в процессе механической обработки.

- Кипящая сталь 20 раскисляется только марганцем. Как результат, это становится причиной повышенного содержания закиси железа. Данное соединение при взаимодействии с углеродом образует углекислый газ. Как следствие, на поверхности расплавленного сплава начинают появляться газовые пузыри, создавая впечатление, будто сплав кипит. Данная сталь имеет высокую пористость. Ее химические компоненты неравномерно распределены по всему объему сплава. Все это приводит к резкому снижению механических характеристик, увеличению риска образования трещин и ухудшение свариваемости. Среди плюсов кипящей стали стоит отметить меньшую стоимость и безотходность производства.

Существует также полуспокойная сталь 20, которая по своим характеристикам представляет что-то среднее между двумя вышеописанными видами сталей.

Расшифровка

Сталь 20 относится к группе высококачественных конструкционных сталей. Высококачественная означает более строгие требования к химическому составу шихты, процессам выплавки и разливки.

Сталь 20 включает в себя следующие химические элементы:

- Углерод (0,2%). Цифра 20 в названии сплава отображает содержание данного компонента в сотых долях процента. Углерод ответственен за упрочнение. Увеличение его в составе приводит к повышению твердости и прочности. Обратным эффектом является параллельное уменьшение пластичности.

- Кремний (0,17-0,35%). Основное назначение кремния – это удаление частиц водорода, кислорода и азота из состава сплава. Наличие данных газов в составе повышает пористость и количество газовых раковин, что сильно снижает прочность стали.

- Марганец (0,35-0,6%), как и кремний, — сильный раскислитель, но помимо этого активно способствует удалению серы. Он положительно влияет на качество поверхности сплава. Также снижает вероятность образования трещин во время горячей обработки давлением. Улучшает протекание процессов сварки и ковки.

- Никель (до 0,3%), хром (до 0,2%) и медь (до 0,3%) в целом положительно влияют как на механические, так и на коррозионностойкие характеристики стали. Но их содержание слишком мало, чтобы оказать какое-то серьезное воздействие на сплав.

- Фосфор (до 0,035%) и сера (до 0,04) относятся к вредным типам примесей. Их содержание является причиной повышенной хрупкости стали. Также сильно падает значение вязкости и, соответственно, устойчивости к ударным нагрузкам.

- Остальная часть химического состава приходится на железо.

По уровню раскисления сталь марки 20 делится на 3 категории: спокойная, полуспокойная и кипящая.

- Спокойная сталь 20 получается в результате полного удаления кислорода из состава сплава. Осуществляется это с помощью введения таких элементов как кремний и марганец. Данный тип стали включает минимальное количество оксидов железа, которое и способствует «спокойному» (без выделения газов) застыванию сплава в ковше. Сталь получается плотная и однородная по составу. Лишь в верхней части образуется газовая раковина, которая благополучно удаляется в процессе механической обработки.

- Кипящая сталь 20 раскисляется только марганцем. Как результат, это становится причиной повышенного содержания закиси железа. Данное соединение при взаимодействии с углеродом образует углекислый газ. Как следствие, на поверхности расплавленного сплава начинают появляться газовые пузыри, создавая впечатление, будто сплав кипит. Данная сталь имеет высокую пористость. Ее химические компоненты неравномерно распределены по всему объему сплава. Все это приводит к резкому снижению механических характеристик, увеличению риска образования трещин и ухудшение свариваемости. Среди плюсов кипящей стали стоит отметить меньшую стоимость и безотходность производства.

Существует также полуспокойная сталь 20, которая по своим характеристикам представляет что-то среднее между двумя вышеописанными видами сталей.

1.3 Виды термической обработки

1.3.1 Цементация

Цементация используется для стали 20Х2Н4А.

После заданной (длительной) выдержки в шахтной печи при температуре цементации (930 – 950 °С) изделия охлаждают в масле до 200 – 300 °С (чтобы при охлаждении не происходило образования мартенсита). Затем изделия переносят в печь, нагретую до 550 °С, для проведения первой ступени высокого отпуска и выдерживают 8 – 12 часов. Затем температуру отпуска повышают до 630 °С, и детали выдерживают 8 – 12 часов, охлаждают на воздухе. Цель высокого отпуска – наиболее полное разложение аустенита, сохранившегося (свыше 90%) в цементованном слое после неполного охлаждения с температуры цементации, на феррито – цементитную смесь.

Затем шары помещают в шахтную печь для закалки. Температура нагрева 790 – 810 °С, время выдержки 2 – 3,5 часа. Охлаждают шары в масле до полного охлаждения. После промывки производят отпуск закаленных шаров при 160 – 170 °С с выдержкой 12 часов и охлаждением на воздухе. После закалки и отпуска твердость поверхности HRC 58 – 62, сердцевины HRC 30 – 45. Микроструктура поверхностного слоя – скрыто – или мелкоигольчатый мартенсит и карбиды. После шлифования проводят дополнительный отпуск при 130 – 140 °С в

1.3.2 Термическая обработка для стали шх15

В процессе получения стали нужной твердости ее подвергают отжигу и закалке.

Процедура отжига на твердость порядка НВ 190 обеспечивает обрабатываемость полуфабрикатов резанием и штампуемость деталей в холодном состоянии. Закалка шариков подшипника осуществляется в масле при температурах 840 – 860 °C. Перед отпуском детали охлаждают до 20 – 25 °C для обеспечения стабильности их работы (за счет уменьшения количества остаточного аустенита). Отпуск стали проводят при 150 – 170 °C в течение 1 – 2 часов .

1.4 Выводы из литературного обзора

Для изготовления подшипников, работающих при нормальных температурах материал для шариков подшипников качения должен обладать следующими важными свойствами: высокой твердостью, чтобы сопротивляться износу (не менее HRC 63), высокой прочностью и ударной вязкостью, чтобы сопротивляться разрушению и хорошей теплостойкостью (не менее 70 °С)

Сравнивая физико – механические свойства сталей и твердых сплавов, наиболее целесообразно использование стали ШХ15 т.к. по своим физико – механическим свойствам данная сталь превосходит другие, применяемые для изготовления деталей подшипника.

Сталь ШХ15 содержит химические элементы: кремний 0,17 – 0,37 %, медь не более 0,25 %, марганец 0,20 – 0,40 %, никель не более 0,30% , фосфор не более 0,027 %, хром 1,30 – 1,65%, сера не более 0,020%.

Для стали характерно: предел текучести (условный) σ 0,2 = 370 – 410 МПа, временное сопротивление σ B = 590 – 730 МПа, относительное удлинение после разрыва = 15 – 25% , относительное сужение после разрыва = 35 – 55% , твердость HB 179 – 207, модуль нормальной упругости Е=211 ГПа, теплостойкость 150 – 160 °С, хорошая шлифуемость. Диаметр шариков должен быть до 150 мм.

Получаемые шарики должны соответствовать требованиям ГОСТ 3722 Материалы. Твердость колец и тел качения .

Основные характеристики и свойства

При выборе металла уделяется много внимания основным характеристикам. К ним отнесем:

- Показатель твердости. Он может варьировать в большом диапазоне и зависеть от того, была ли проведена термическая обработка. Твердость стали 20 выдерживается на уровне 163 МПа. Этого вполне достаточно для изготовления различных изделий, которые обладают высокой износостойкостью.

- Также учитывается и плотность. Менее плотные материалы применяются для изготовления изделий, которые будут обладать небольшим весом. В рассматриваемом случае показатель составляет 7,85 к/см3.

- Рассматривая основные характеристики учитывается предел текучести и предел прочности. Они рассматриваются при создании различных проектов. Металл Ст 20 может улучшаться для того, чтобы увеличить характеристики материала.

- Структура характеризуется тем, что не склонна к отпускной хрупкости и образованию флокенов.

- Проводимая термообработка стали 20 позволяет существенно увеличить срок службы изделия. Проводится она при определенных режимах. К примеру, для ковки структура нагревается до температуры 1 280 градусов Цельсия.

- При необходимости есть возможность проводить сваривание деталей.

- Ударная вязкость стали 20 определяет то, что металл часто применяется при изготовлении валов и других подобных изделий, которые могут использоваться при создании элементов, применяемых при создании различных механизмов. Модуль упругости также учитывается при рассмотрении основных свойств металла.

- Средний коэффициент теплопроводности определяет то, что структура может нагреваться достаточно быстро, но при этом тепло отводится с высокой эффективностью.

Свойства Ст 20

Механические свойства стали 20 определяют довольно широкое распространение этой марки в машиностроительной и других область промышленности. Как ранее было отмечено, технические характеристики могут улучшаться при проведении термической обработки или легировании. Перестроение структуры металла позволяет повысить твердость поверхностного слоя, при добавлении других химических веществ могут придаваться особые качества, к примеру, коррозионная стойкость.

Термическая обработка предусматривает изменение структуры за счет оказания воздействия определенной температуры. Критические точки выбираются в зависимости от особенностей химического состава. К особенностям подобной процедуры отнесем следующие моменты:

Для оказания требуемого воздействия применяется специальное оборудование. Примером можно назвать доменные и индукционные печи. На протяжении длительного периода использовали именно доменные печи, но они уступают индукционным. Второй вариант исполнения подходит для установки в небольших мастерских.

Критические точки учитываются при проведении рассматриваемой процедуры. Стоит учитывать, что они уже были выявлены для всех металлов, поэтому не нужно проводить исследования повторно.

Заготовка разогревается до требуемой температуры, после чего происходит первичное перестроение структуры

Время выдержки также является важным показателем, который должен учитываться, как и скорость нагрева.

Уделяется внимание и процессу охлаждения. Слишком большие заготовки охлаждаются на воздухе, так как возникают проблемы с созданием требующейся среды

На протяжении длительного периода охлаждение проводилось в воде, но это приводило к появлению окалины. Обеспечить более высокое качество термической обработки возможно за счет применения масла в качестве охлаждающей среды. Однако, при охлаждении в масле следует учитывать высокую вероятность образования токсичного дыма и воспламенения поверхности от высокой температуры.

Цвета закалки стали

Во многих случаях после термической обработки образуются поверхностные дефекты. Именно поэтому процедура применяется для заготовок или изделий, которые созданы с учетом припуска. После закалки часто проводится отпуск, который позволяет снять внутренние напряжения и снизить вероятность повреждения изделия при падении или возникновении ударной нагрузки.

Состав стали марки 20

Химический состав стали 20 регламентирован ГОСТ 1050-58. Согласно его требованиям, массовая доля углерода в ковшевой пробе сплава должна составлять от 0,17% до 0,24%. Поэтому сталь 20 относится к низкоуглеродистым.

Нормы содержания в ней других химических элементов по ГОСТу:

- никеля и меди — не более 0,3%

- мышьяка — не выше 0,08%;

- марганца – 0,35% – 0,65%;

- хрома – не выше 0,25%;

- кремния – 0,17% – 0,37%;

- серы и фосфора — соответственно, не более 0,040% и 0,035%.

Характеристика материала 20Л

Марка : 20Л Заменитель: 25Л, 30Л

Классификация : Сталь для отливок нелегированная

Применение: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С.

Виды поставки материала 20Л

| В42 — Рельсы. Накладки. Подкладки. Костыли | ГОСТ 7370-98 Крестовины железнодорожные типов Р75, Р65 и Р50. Технические условия |

| В82 — Отливки стальные | ГОСТ 977-88 Отливки стальные |

Химический состав в % материала 20Л ГОСТ 977 — 88

C Si Mn S P0.17 — 0.250.2 — 0.520.45 — 0.9до 0.06до 0.06

| Примечание: Доля примесей фосфора и серы зависит от группы отливок и вида выплавки стали |

Температура критических точек материала 20Л.

Ac1 = 735 , Ac3(Acm) = 854 , Ar3(Arcm) = 835 , Ar1 = 680

Технологические свойства материала 20Л .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала 20Л .

| Линейная усадка : | 2.2 — 2.3 % |

Режимы термической обработки материала 20Л

| Нормализация 880 — 900 ° C или Нормализация 880 — 900 ° C, Отпуск 630 — 650 ° C |

Механические свойства при Т=20oС материала 20Л .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Отливки, К20, ГОСТ 977-88 | до 100 | 412 | 216 | 22 | 35 | 491 | Нормализация 880 — 900oC,Отпуск 630 — 650oC, |

Физические свойства материала 20Л .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.01 | 54 | 7850 | 170 | ||

| 100 | 1.96 | 12.2 | 53 | 487 | 220 | |

| 200 | 1.88 | 12.7 | 51 | 500 | 294 | |

| 300 | 1.83 | 13.1 | 48 | 517 | 385 | |

| 400 | 1.73 | 13.5 | 43 | 533 | 490 | |

| 500 | 1.65 | 13.9 | 39 | 559 | 604 | |

| 600 | 1.52 | 14.4 | 35 | 588 | 761 | |

| 700 | 1.32 | 14.9 | 32 | 638 | 932 | |

| 800 | 1.2 | 12.6 | 27 | 706 | 1101 | |

| 900 | 12.4 | 27 | 706 | 1139 | ||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 20Л

Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Италия | Польша | Чехия | Австрия | ||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | UNI | PN | CSN | ONORM | ||||||||||||||||

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Выпуск стали

Однако в своем первозданном виде сталь не очень-то пригодна для применения, поэтому на металлургических заводах проводят не только выплавку сплава, но и придают ему определенную форму. Таким образом можно достичь сразу несколько целей:

- Формованную сталь легче складировать.

- Ее намного легче транспортировать.

- Покупатели заранее знают, какой форм-фактор покупаемого изделия им более предпочтителен.

Для стали 20Х13 ГОСТами предусмотрено несколько вариантов формовки:

- Прутки различных калибров.

- Стальная полоса.

- Стальная лента.

- Лист стальной различной толщины.

- Поковка.

- Трубы различных диаметров.

- Проволока стальная.

20ЮЧ / МеталлПромКонтинент

20ЮЧ Челябинск

| Марка : | 20ЮЧ |

| Классификация : | Сталь конструкционная легированная |

| Применение: | для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С. деталей трубопроводной арматуры с проведением термообработки. сварных сосудов газовой и нефтехимической промышленности. бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ. |

| Зарубежные аналоги: | Нет данных |

Химический состав в % материала 20ЮЧ

ТУ 14-1-4853-90

| C | Si | Mn | Ni | S | P | N | Al | Cu | As |

| 0.16- 0.22 | 0.17- 0.37 | 0.5- 0.8 | до 0.25 | до 0.005 | до 0.02 | до 0.012 | 0.03- 0.1 | до 0.25 | до 0.08 |

Механические свойства при Т=20oС материала 20ЮЧ .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист толстый, ГОСТ ту14-1-4853-90 | 10-160 | 410 | 234 | 23 |

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | -Относительное удлинение при разрыве , |

| y | -Относительное сужение , |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , |

| Физические свойства : | |

| T | -Температура, при которой получены данные свойства , |

| E | -Модуль упругости первого рода , |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, |

20ЮЧ-Сталь конструкционная легированная 20ЮЧ-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

20ЮЧ

Материал 20ЮЧ Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 20ЮЧ большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 20ЮЧ закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Материал 20ЮЧ купить в Челябинске

Индивидуальная стоимость выстраивается за счет персонального общения с каждым потенциальным заказчиком. Менеджеры учитывают объем сделки, делают скидки постоянным клиентам и ведут открытый диалог. В результате, даже при возникновении спорных ситуаций мы способны найти компромисс и прийти к решению, удовлетворяющему обе стороны.

Доставка

Работы по осуществлению логистики входят в пакет наших профессиональных услуг. Мы постоянно совершенствуем свои знания, приобретаем новейшую технику, для того, чтобы груз был доставлен в любую точку России.

Наличие собственных железнодорожных подъездов заметно увеличивает скорость отгрузки и последующей доставки. Имея такие ресурсы, мы гарантируем доставку грузов любого объема и габаритов. Такой профессиональный подход и делает нас лидерами на рынке металлопродукции.

metcontinent.ru

Виды

Зависимо от степени раскисления можно выделить три типа стали:

- Кипящая. Для раскисления применяется марганец. В составе повышается количество железа. При взаимодействии с углеродом выделяется большое количество углекислого газа. Особенность данного вида стали — высокая пористость. Основные компоненты металла распределяются по структуре неравномерно. Из-за этого снижается показатель прочности.

- Спокойная. Образуется в процессе удаления кислорода из состава металла. Для этого в сплав вводится марганец, кремний. Внутри содержится минимальное количество оксида железа. Структура однородная, упорядоченная. Сталь получается высокопрочной. Газовые карманы, которые образуются возле поверхностей, удаляются механическим путем.

Третий вид — полустойкий сплав. Представляет собой комбинацию двух вариантов.

Закалка и выполнение высокого отпуска (улучшение)

Для сталей используют процесс упрочнения при закалке методом быстрого охлаждения, производимого на воздухе, в масле или воде. Такая процедура способствует созданию неравновесного строения мартенсита. Операция закалки позволяет стали получить такие характеристики, как высокая твёрдость, низкий уровень пластичности и вязкости. Например, у стали 40ХНМА (SAE 4340) после того, как проведена процедура закалки, показатель твёрдости составляет более 50 HRC, поэтому материал не может быть использован по причине хрупкости и предрасположенности к разрушению. Проведение следующего отпуска, заключающегося в таких операциях, как нагрев до 450 C… 500 0C и выдерживание при этом температурном режиме, позволяет уменьшить внутренние напряжения, учитывая такие явления как распад мартенсита, изменение расстояний решётки. При этом незначительно снижается уровень твёрдости допоказателя 45…48 HRC. Процедура корригирования выполняется для стали, имеющей в своем составе 0,3…0,6 % углерода. Отжиг представляет собой разновидность термообработки и состоит в проведении нагрева до установленного температурного режима, выдержки и охлаждения. При этом происходит возобновление, рекристаллизирование и гомогенизирование металла. Целью операции является требование снизить уровень твердости, что позволяет повысить обрабатываемость металла, улучшить структурный состав и достичь большей степени гомогенности металла, снять напряжения внутри решетки.