Подготовка заготовки к формовке и сварке

Подача заготовки. Со склада заготовки лист подают листоукладчиком к правильной машине. Захват листа осуществляют либо с помощью электромагнитов, либо вакуумными устройствами. Величина подъемной силы электромагнитов (вакуумных устройств) регулируется так, чтобы листоукладчик захватывал только один лист.

Правка. Правку листа осуществляют с помощью девятивалковой правильной машины. Правкой достигается снижение волнистости и коробоватости листа, а также частичное взламывание и удаление прокатной окалины.

Обработка кромок. После правки лист поступает для обрезки кромок на кромкострогальные или фрезерные станки. Параллельность кромок и узкий допуск по ширине листа обеспечивают высокое качество формовки и сварки.

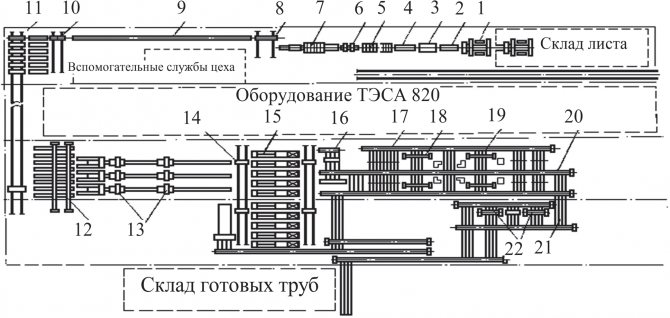

Рис. 7. Схема расположения оборудования: 1 — приемное устройство; 2 — машина зачистки листов; 3 — девятивалковая правильная машина; 4 — кромкострогальный станок; 5 — кромкогибочная машина. — пресс предварительной формовки; 7 — пресс окончательной формовки; 8, 11 — передаточная тележка; 9 — транспортный рольганг; 10, 14 — распределительная тележка; 12 — приемное устройство; 13 — станы дуговой сварки наружных швов; 15 — станы дуговой сварки внутреннего шва; 16 — опрокидывающее устройство для удаления шлака; 17 — площадка ремонта труб; 18 — установка плазменной резки; 19 — гидропресс калибровки и испытания труб; 20 — рольганг; 21 — передаточная решетка; 22 — станки механической обработки торцов труб

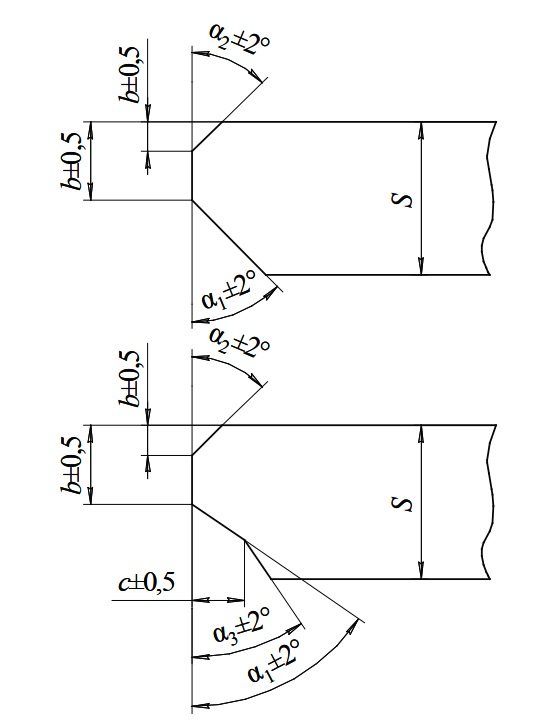

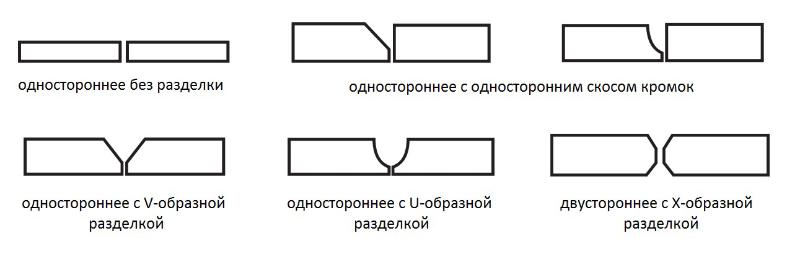

Кроме того, кромкам листа придается требуемая для последующей сварки форма (рис. 8). Точность размеров фаски предопределяет высокое качество сварного шва.

Рис. 8. Варианты обработки продольных кромок листовой заготовки

Строжку осуществляют путем движения листа относительно неподвижных резцов. Кромкострогальный станок имеет до 80 резцов, расположенных попарно по 40 с каждой стороны, в том числе 74 прямых . угловых (фасочных).

Наилучшее качество обработки кромок обеспечивают фрезерные станки. При фрезеровании образуется легко удаляемая стружка. Кроме того, фрезерные станки способны обрабатывать задний и передний торцы листов.

Очистка заготовки. Для получения качественного шва при сварке большое значение имеет чистота свариваемых кромок. Очистку листа осуществляют с помощью дробеструйных установок, машин с вращающимися стальными щетками, травлением листа.

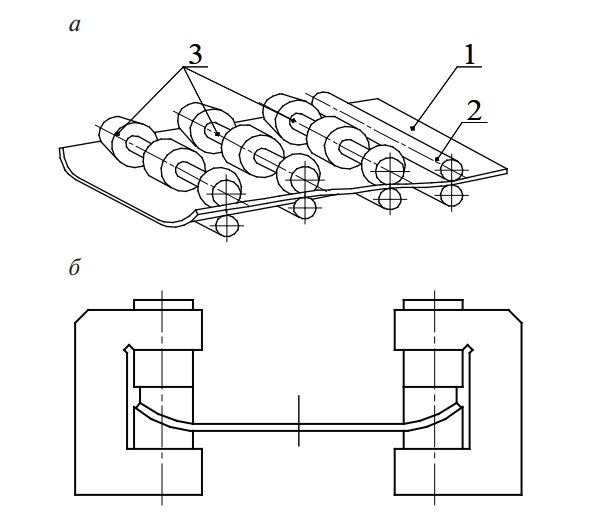

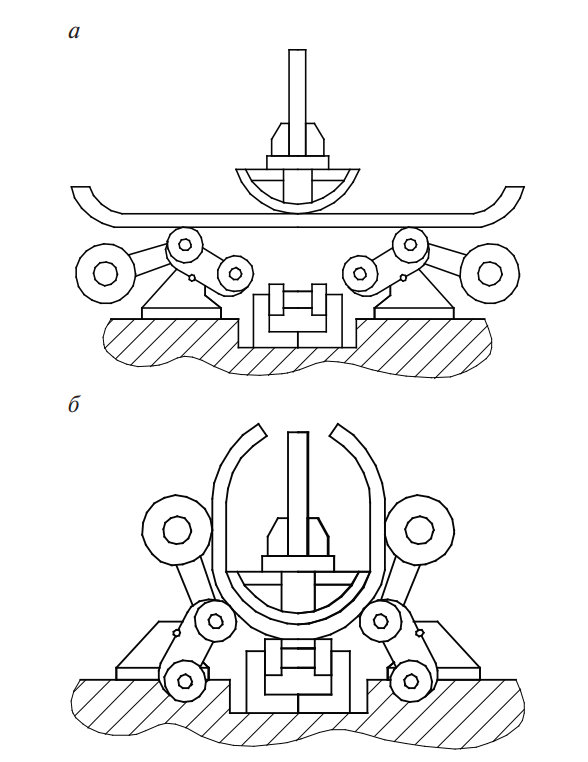

Подгибка кромок листа. Кромки подгибаются так, чтобы их радиус был равен радиусу трубы после окончания процесса формовки. Это гарантирует, что расформовка профиля будет исключена.

Для подгибки кромок заготовки используют кромкогибочные станы или прессы. Способы подгибки кромок в кромкогибочном стане (а) и на прессе (б) показаны на рис. 9.

Рис. 9. Схема подгибки кромок: 1 — лист; 2 — клеть задающая; 3 — клети формирующие

Способ подгибки кромок на кромкогибочном прессе обеспечивает более высокое качество формовки, поскольку он предотвращает удлинение кромок листа, являющееся побочным эффектом валкового метода. Однако прессы –сложные и дорогостоящие машины.

Станочная гибка труб

Самый распространенный вид трубогибочного станка — классический трехроликовый (трехвалковый) вальцевый трубогиб. Он использует способ холодного деформирования металла, который называют вальцовкой. Станок такого типа может работать с любыми металлами, от цветных до титановых сплавов. Он может легко управиться с гибкой круглых и овальных трубных изделий, но при этом отлично гнет и заготовки квадратного, прямоугольного и даже треугольного сечения. ПОСМОТРЕТЬ Станок для гибки труб на AliExpress → Гибка профиля из металла не представляет для такого станка никакой проблемы, так же как и гибка профильной трубы. Универсальность оборудования данного типа обусловлена тем, что вальцовка по сути — это деформация материала по некоторому направлению. Этот метод можно отнести к самому общему виду гибки металла. Изгиб профильной трубы обеспечивается установкой необходимой формы (калибра) роликов или валков.

К достоинствам такого станка следует отнести возможность получения гнутого профиля большой длины — более 5 метров, что бывает часто необходимо в строительстве. Кроме того, заготовку можно гнуть на угол до 360 градусов — на полный круг. Гибку труб большого диаметра производят на электрических станках со следующим принципом изгиба: сначала один конец заготовки устанавливается в специальный захват, а затем наматывается на колодку нужного радиуса.

ООО «ПТОМЕТ»: как мы осуществляем гибку труб в Москве

- гибку круглых труб из стали диаметром до 60 мм;

- гибку профильных и алюминиевых труб в Москве, квадратной и прямоугольной формы, до 80 на 80 мм, с толщиной проката до 3 мм;

- изгиб профилей стандартного типа (арки, теплицы, навесы);

- гибку труб по радиусу в Москве полукольцевой формы.

При помощи гнутых труб обеспечивается нужный уровень жёсткости в конструкции, а также возможность надёжного закрепления элементов дополнительного типа и каркасных узлов.

Как происходит наша работа

Для того чтобы осуществить гибку профильных труб в Москве, мы используем профилегибочный станок ПГ–6, как самый мощный ручной инструмент в данной категории. Установка профилей позволяет одновременно обрабатывать трубы шириной до 120 мм.

Благодаря опытным мастерам производится выполнение гибки тонкостенных и других труб в Москве на основании технического задания (ТЗ) заказчика.

Почему стоит выбрать нас

В силу наличия стального металлопроката, как развитой системы в РФ, и непосредственному сотрудничеству с основными производителями, мы неустанно совершенствуем рабочий процесс и производим ознакомление с продукцией и технологиями современной обработки.

Идеальное соотношение приемлемой цены и высокого качества предоставляемых услуг, связанных с гибкой труб в Москве, осуществляется благодаря:

- высокой квалификации сотрудников с богатым практическим опытом;

- площадке с оборудованием последнего поколения, которое очень надёжно;

- оптимальной организации производства и исполнению заказов по гибке труб в Москве качественно и по приемлемой стоимости;

- тщательной отработке системы качества, подразумевающей, то клиенту не будет передано изделие, содержащее брак;

- постоянному мониторингу клиентских потребностей с повышением комфортных условий для вас.

Технологическая карта

Этот документ служит главным помощником сварщика. Сборка металлоконструкций и их сварка относятся к сложным процессам, которые необходимо выполнять в определенной последовательности. Технология сварки металлоконструкций и ее этапы подробно расписаны в особом документе, называемом технологической картой.

Этот документ входит в число общей конструкторской документации. Разработка технологической карты входит в обязанность инженера-технолога, который хорошо понимает, что такое технологичность сварных конструкций. Разработчик технологической карты производит необходимые расчеты, на основании которых выбираются оптимальные параметры для соединения конкретных металлических изделий.

Технологическая карта может охватывать различные виды сварных конструкций, в том числе достаточно сложные. К ним, например, относится сварка толстостенных конструкций. Такая карта незаменима при прокладке трубопроводов, монтаже громоздких сооружений.

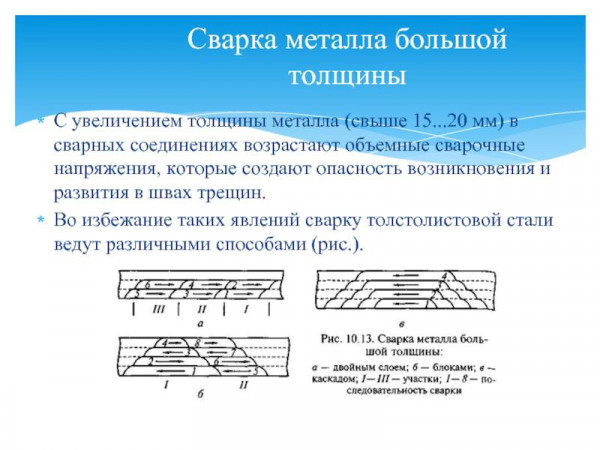

При сварке металла большой толщины с увеличением этого размера, например, более 15-20 миллиметров, в соединениях возрастают объемные сварочные напряжения. Это приводит к опасности возникновения в деталях трещин. Чтобы избежать этого рекомендуется вести сварку определенными способами, например, двойным слоем или блоками. Эти рекомендации указывают в технологической карте.

Технологическая карта на изготовление сварных металлоконструкций включает в себя также правила контроля получившихся сварных соединений. Технологические карты разделяются на типовые и стандартные. Выполняться они должны обязательно в соответствии с существующими нормативными документами.

В карте на монтаж металлических изделий указываются схемы монтажа и последовательность действий при этом. Требованием технологичности является возможное расположение швов при сварке — нижнее горизонтальное. Хорошим вариантом является прокладка шва «в лодочку».

Сварка металлоконструкций полуавтоматом является наиболее предпочтительной. Полностью автоматическую сварку применять нецелесообразно. При серийном производстве может быть использована точечная сварка. Если предполагается налагать швы, расположенные на близком расстоянии, то нельзя это делать сразу. Необходимо подождать, пока остынет первый шов, а затем начинать варить второй. Это убережет металл от пластических деформаций.

Технологическую карту надо составлять с учетом имеющегося оборудования. Единого образца технологической карты не существует. Разрабатывать ее можно самостоятельно. Однако, этот документ должен создаваться с учетом требований существующих нормативных документов в этой области. Технологическая карта в обязательном порядке подлежит утверждению уполномоченными лицами. В ней помимо технических данных могу указываться трудозатраты.

В типовой технологической карте могут содержаться сведения, каким способом может быть осуществлена надежная фиксация элементов конструкции, сведения о возможной необходимости подогрева деталей перед сваркой, данные сварочных параметров, которые надо устанавливать на применяемом оборудовании. При наличии особенностей выполнения техпроцесса они подробно расписываются.

Требования к качеству должны подтверждаться реальными цифрами возможных отклонений. В отдельном разделе или пункте может быть расписано, какие действия он должен совершать при обнаружении недопустимых дефектов.

В технологической карте в особом разделе оговариваются меры безопасности. Сварщик перед работой должен ознакомиться с содержанием технологической карты и следовать ее рекомендациям.

Принцип работы простейших трубогибочных станков

Для точности и аккуратности изготовления изделия необходим специализированный инструмент – трубогиб, который способен гнуть заготовки диаметром 5–1 200 мм на угол не более 180°. Изгиб труб на больший градус невозможен, поскольку идет работа с холодными трубами, у которых малая пластичность. Трубы могут быть изготовлены из таких материалов, как металлопластик, черные или цветные металлы и пр. Все они пригодны для изгиба на трубогибном станке.

Используют данное оборудование при производстве мебели, ограды, спортинвентаря, автомобильных деталей, каркасных изделий и пр. В промышленных условиях партии однотипных изделий часто изготавливаются с помощью трубогибов.

Для качественной гибки труб необходимо помнить, что изделие не сложится гармошкой и не деформируется с нарушением геометрии, только если место изгиба будет больше диаметра трубы в три или четыре раза.

Инструмент гнет трубу в соответствии с заданным радиусом. Сначала заготовка крепится на станке, после чего начинается давление на ее стенки. Рассмотрим схему воздействия инструмента.

Оборудование имеет два плеча, так называются рычаги, к которым мастер прикладывает усилие. С заготовкой станок соприкасается роликами, у которых внутри есть подшипник. Они прокатываются по трубе, равномерно оказывая на нее воздействие, что делает невозможным вмятины и заломы на изделии.

Сгибание профильных изделий посредством трубогиба

Чтобы придать нужный радиус изгиба профильной трубы, применяют специальный слесарное устройство под названием «трубогиб». Опорой станка служит устойчивая станина из металлопроката с закрепленным сверху подвижным металлическим колесом. Во время перемещения вдоль грани жестко закрепленного отрезка, подвижным колесом происходит загиб трубы в нужном направлении.

Трубогибы классифицируются по способу привода:

- С ручным приводом. Этот способ применяется для изгиба трубы небольшого поперечного сечения.

- Электрический. Станки с электрическим приводом оправданы в тех случаях, когда требуется сгибать большое количество профильного проката с большими габаритами. Изгибаемые элементы получаются с ровными и гладкими краями.

Для того как согнуть профильную трубу в единичном количестве, а также для выполнения одноразовых работ покупать собственный трубогибочный станок нецелесообразно и нерентабельно.

Изгиб труб вручную

Чтобы избежать брака в ходе выполнения работы по изгибанию металлопластиковых изделий, необходимо обладать достаточной физической силой и строго соблюдать определенную технологию.

Итак, выполнять гибку трубы вручную нужно следующим образом:

- берем отрезок трубы двумя руками по концам предполагаемого места изгиба;

- аккуратно производим изгиб до угла 20º;

- смещаем силу нажатия вправо или влево от образовавшегося угла;

- снова делаем изгиб на 20º;

- производим несколько небольших мини-загибов до достижения нужного угла заготовки.

Гибка трубы одним приемом может привести к поломке заготовки. Чтобы сохранить заданный угол, нужно согнуть трубу немного сильнее, а затем вернуть в исходное положение

При желании выпрямить трубу все операции нужно проделывать в обратном порядке, соблюдая особую осторожность. Этот способ легко применяется для труб диаметром до 20 мм, а вот заготовки большего сечения делать вручную будет затруднительно

Требования стандартов к радиусу изгиба

При сгибе трубных элементов их стенки не должны изменять свой профиль, сечение и пропускную способность (изменение внутреннего диаметра) – это достигается за счет определенного радиуса разворота, который установлен стандартами.

При определении минимальных пределов закругления учитывают способы его получения – наилучшие показатели в сторону уменьшения обеспечивают дорновые трубогибы с технологией наматывания и температурная обработка, позволяющая уменьшить размеры окружности.

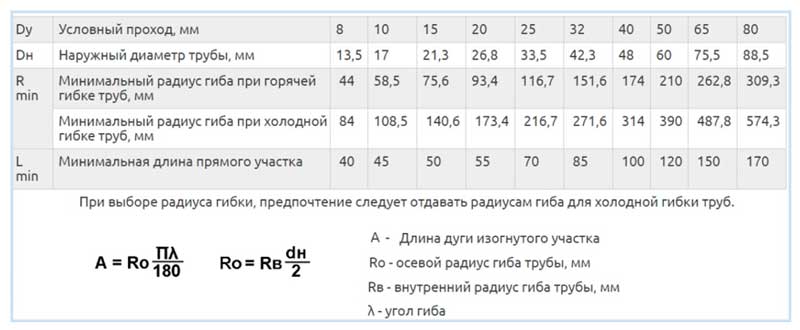

Показатель также зависит от материала изготовления и размеров изделия: наружного диаметра (Dn) и толщины стенок (S), в таблицах также приводится длина прямого участка, которая необходима для получения указанных значений.

При работах важно знать размеры ырагмента, на котором получены данные значения радиуса – они исчисляются суммированием длин двух прямых участков и дуги, рассчитываемой по специальной формуле

Рис. 2 Минимальный радиус гиба трубы стальных трубопроводов и расчет длины дуги

Данные, приведенные в таблицах, гарантируют при соблюдении размерных параметров требуемую ГОСТ эллипсность и овальность до 12,5%.

Согласно ГОСТ 17365-71В на трубопроводы для агрессивных сред, указан следующий минимальный радиус гиба труб:

- для элементов с наружным диаметром D до 20 мм. – не менее 2,5 D;

- при D, больше 20 мм. радиус не должен быть меньше 3,5 D.

При этом утоньшение стенок в зоне гиба не должно превышать 20% для стали и 25% для алюминия.

Как согнуть профильную трубу

Труба, имеющая вид, отличный от круглого сечения, называется профильной. Она может быть квадратной, прямоугольной, овальной или шестиугольной формы.

Несмотря на кажущуюся легкость работы, гибка профильной трубы может повлечь некоторые проблемы:

- внутренняя сторона может превратиться в гофрированную;

- произойдет разрыв наружной стенки;

- заготовка при изгибе потеряет соосность элементов.

В настоящий момент используются два способа изменения конфигурации профильной заготовки — горячий и холодный. В первом случае процесс изгиба производится только на разогретой трубе. Такое технологическое решение значительно увеличивает пластичность материала и облегчает его загибание. Второй способ применяется на изделии без предварительного воздействия нагревательным элементом.

Ручной способ гибки труб

Часто необходимость гибки труб возникает в домашних условиях при строительстве беседки или теплицы. При этом специальный трубогиб для этого не нужен, потребуются всего шаблоны и наполнители.

Процесс может выглядеть так:

- Для начала определитесь с размерами рабочего элемента. Потом подготовьте образец, с этой целью одну стороны оснастите плотной пробкой, через второй конец в трубу нужно засыпать песок и залить воду.

- Закупорьте свободный конец.

- Зафиксируйте деталь, которая подвергается деформации, в шаблоне одним из его концов. Приложите усилия на вторую сторону и выполните гибку трубы, ее при этом нужно медленно продвигать вперед, чтобы получить возможность изделию получить требуемую окружность.

Ручной способ гибки конструкций наиболее простой, однако, он имеет и свои недостатки:

- прежде всего, нужно подключать большую силу для проведения процесса вручную, особенно если нужно согнуть сразу несколько элементов;

- тяжело поддается контролю угол изгиба, поэтому равномерный радиус в этом случае изделию гарантировать нельзя;

- конструкция вряд ли будет иметь высокое качество в итоге.

Однако нужно отдать должное, при этой методике деформирующее усилие можно контролировать, соответственно, риск повреждения металла невысок.

Классификация трубогибочного оборудования по принципу действия

В зависимости от принципа действия оборудование бывает:

- Автоматическим – когда станком управляет система ЧПУ, задаваемая оператором. Действует станок в автоматическом режиме, работа поддерживается калибровочными датчиками.

- Гидравлическим – гидроцилиндрическое устройство активирует механизм зажима трубы.

- Арбалетным – оборудование изгибает трубы под углом в 90°. Оно достаточно компактно и используется для полимерных изделий, а также труб из цветного металла.

- Рычажным – устройство ручного использования, изгибает тонкостенные заготовки на угол до 180°.

- Арочным – ручной инструмент, который гнет трубу вокруг сегмента, имеющего шаблонную форму.

-

Трехвалковым (роликовым) – также ручной инструмент, использующий связанные друг с другом три ролика. Он лучше прочего оборудования приспособлен для гибки твердых металлов, поскольку снижает риск возникновения в процессе работы трещин, а также появления разного рода деформаций на стенках заготовки.

- Пружинным – сделан из пружинной стали. Применяют его для гибки труб небольшого диаметра без швов. Внутрь заготовки помещают пружину, после чего мастер выполняет изгиб посредством приложения физической силы.

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку

Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Формовка заготовки в трубу

Способ прессовой формовки UOE. Предварительная формовка заготовки производится на прессе усилием 5 …20 МН (2000 тс), где осуществляется изгиб ее средней части штампом — изгиб листа в U-образный профиль. Пресс для предварительной формовки состоит из двух сблокированных четырехколонных прессов, траверсы со штампами и роликов гибки, расположенных вдоль траверсы (рис. 10).

Рис. 10. Предварительная формовка трубной заготовки: а — до формовки; б — после формовки

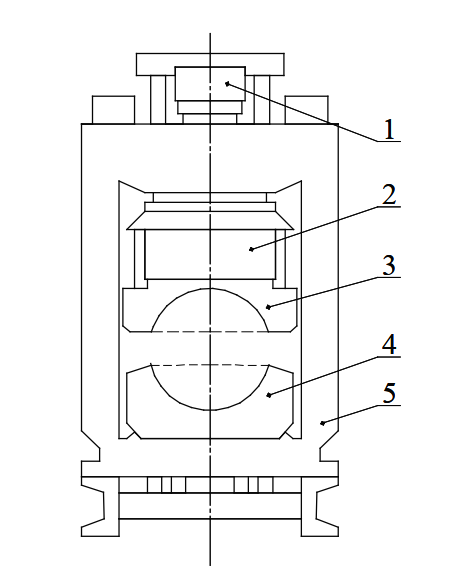

Окончательная формовка трубной заготовки производится на прессе усилие. 0…170 МН (6000…17000 тс) с целью придания ей цилиндрической формы. В верхнем и нижнем штамподержателях пресса установлены полуцилиндрические вкладыши (полуштампы) (рис. 11).

Качество заготовок в значительной степени зависит от качества подготовки листа перед формовкой и оказывает существенное влияние на качество сварки труб.

Основные показатели качественной формовки: отсутствие зазоров и превышения кромок; прямолинейность и параллельность кромок; отсутствие резких перегибов (изломов) профиля заготовки и плоских участков вдоль кромок.

Рис. 11. Схема пресса для окончательной формовки трубной заготовки: 1 — гидроцилиндр; 2 — ползун; 3, 4 — штампы; 5 — станина

При окончательной формовке с целью получения заготовки точных размеров и уменьшения ее упругого распружинивания процесс ведут таким образом, чтобы в стенке заготовки возникли напряжения, превышающие предел текучести металла, то есть произошла пластическая деформация.

Пресс окончательной формовки состоит из шести двухколонных прессов. Штамп пресса окончательной формовки в закрытом виде представляет собой цилиндрическую полость с разъемом по диаметру в горизонтальной плоскости. В верхней части штампа по всей его длине обычно встраивается прямоугольная вставка, выполненная в виде шпонки, выступающей во внутреннюю полость штампа и служащей упором для кромок заготовки в процессе окончательной формовки.

После окончательной формовки заготовки производится гидросбив окалины с ее поверхности (давление воды ~20 атм) и сушка горячим воздухом.

Переносные трубогибы

- Трубогибы рычажные. За счет большого плеча возможно совершать необходимые действия исключительно мышечным усилием человека. В изделиях из пластичного металла, включая нержавеющую сталь сечением до 3/4 дюйма, они позволяют делать загиб до 180 о .

Трубогибы арбалетного типа. Изделие размещают на двух опорных точках, вращающихся вокруг собственных осей. Гибочный башмак, соединенный с перемещающимся штоком, прилагает усилие к той части трубы, которая расположена между опорами. Такие легко переносимые трубогибы способны согнуть трубу из нержавейки диаметром до 100 мм на угол до 90 о . Шток, создающий давление, может быть выполнен как:

- механический винтовой;

- гидравлический с ручным приводом;

- гидравлический с электроприводом.

- Электрические трубогибы. В них гибка труб производится на сменных гибочных сегментах различного радиуса. Здесь с помощью поворотной оправки заготовку загибают под определенным углом.

Положительные свойства этого инструмента:

- универсальность, которую обеспечивает сменный набор сегментов и поворотных оправок для разных сечений труб;

- угол изгиба до 180 о ;

- автоматическая работа без дополнительных действий;

- плавное изменение скорости, присутствие обратного хода;

- фактическое отсутствие деформации изгиба, благодаря безукоризненному согласованию всех элементов оснастки и необходимой динамики подачи;

- простота использования, легкая замена насадок;

- высокая производительность;

- компактность и малый вес, благодаря большой приведенной мощности привода.

При отсутствии электросети такие трубогибы обеспечиваются приводом, работающим от встроенного аккумулятора.

Необходимые приспособления

Чтобы выполнить работы по сгибанию профильной трубы без использования специального трубогиба, понадобится одно из этих простейших приспособлений:

- Элементарный рычаг с шаблоном.

- Горизонтальная плита с несколькими отверстиями, в которых устроены металлические упоры соответствующего диаметра. Устройство хорошо подойдет для труб из мягких металлов, либо изделий с малой высотой профиля (не более 10 мм). Филигранной точности здесь добиться не получится. Кроме того, может потребоваться приложение значительных физических усилий.

- Роликовые приспособления. Один конец надежно закрепляется в тисках, а к месту сгиба прикладывается ролик, который при соответствующем физическом воздействии обеспечит ровный сгиб необходимого радиуса.

- Специальная оправка. Приспособление представляет своего рода шаблон из толстой фанеры или дерева. Прикладывая усилия, трубу можно наложить на оправку, сообщив ей ее радиус изгиба. Устройство будет полезным при необходимости часто производить работы по сгибанию профильных труб.

Основные приемы гибки деталей из труб

Гибку деталей из труб производят в холодном и горячем состояниях ручным и механизированным способами, с наполнителями и без наполнителей.

Наполнители применяют для исключения образования складок и сплющивания стенок труб. В качестве наполнителей используется просушенный мелкий песок или синтетические гранулы.

Для каждой трубы в зависимости от ее диаметра и материала установлен минимально допустимый радиус гибки. При меньшем радиусе гибка недопустима (табл. 1).

Таблица 1. Значения минимально допустимых радиусов гибки труб в холодном состоянии, мм

| Наружный диаметр трубы,

мм |

Материал трубы | Наружный диаметр трубы,

мм |

Материал трубы | ||||||

| Сталь

45 |

Сталь

35 |

Сталь

20 |

Сталь

10 |

Сталь

45 |

Сталь

35 |

Сталь

20 |

Сталь

10 |

||

| 18 | 74 | 62 | 56 | 43 | 105 | 450 | 344 | 282 | 240 |

| 24 | 95 | 79 | 65 | 55 | 110 | 510 | 377 | 310 | 264 |

| 32 | 115 | 96 | 79 | 67 | 130 | 536 | 450 | 370 | 315 |

| 38 | 156 | 131 | 107 | 91 | 145 | 578 | 484 | 398 | 339 |

| 50 | 197 | 165 | 136 | 115 | 155 | 620 | 522 | 430 | 360 |

| 60 | 238 | 199 | 165 | 139 | 181 | 720 | 600 | 498 | 425 |

| 75 | 280 | 260 | 194 | 173 | 194 | 752 | 630 | 516 | 444 |

| 80 | 324 | 270 | 224 | 190 | 206 | 835 | 702 | 575 | 488 |

| 90 | 362 | 302 | 250 | 213 | 220 | 920 | 770 | 635 | 540 |

При гибке в холодном состоянии труб диаметром до 25 мм применяются ручные приспособления.

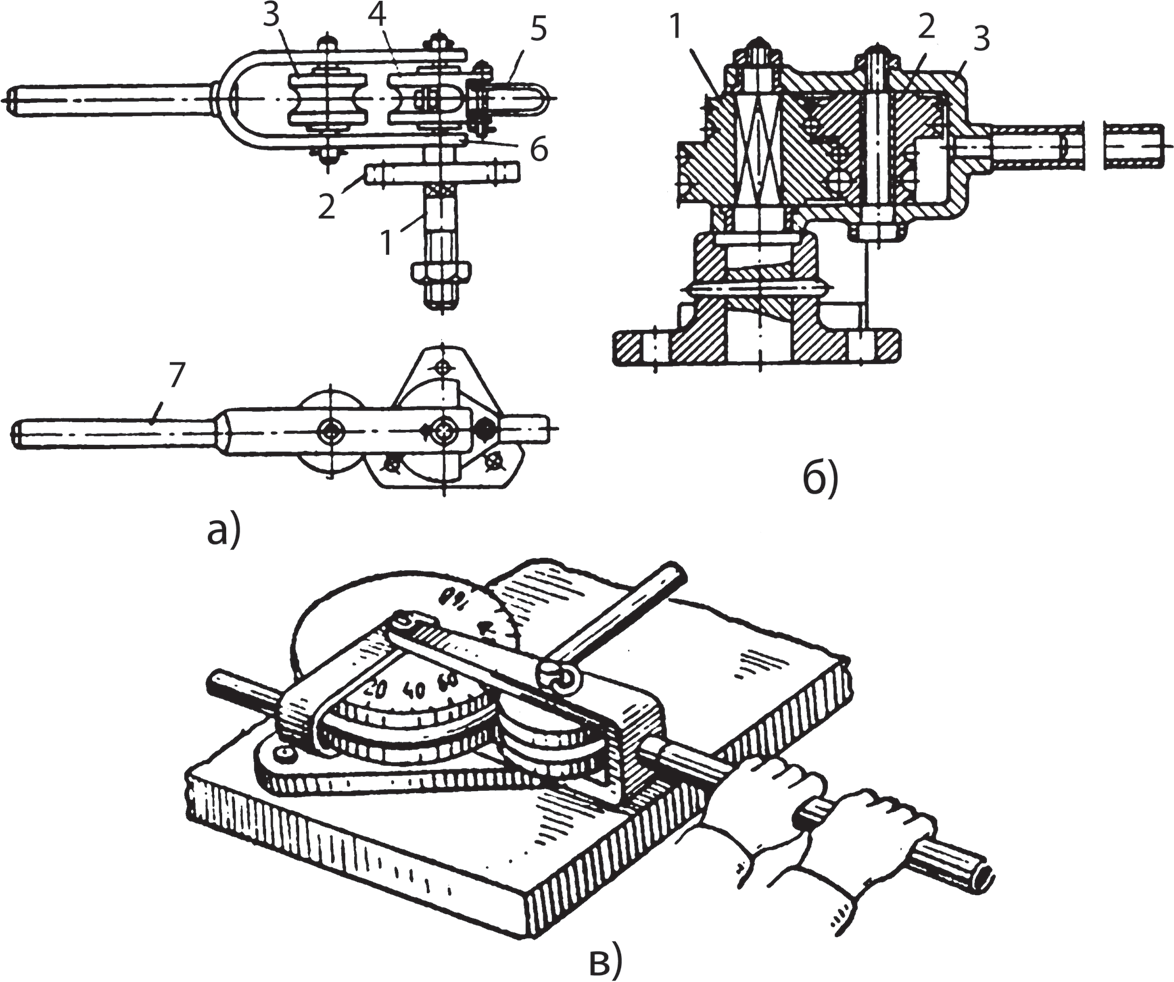

На рис. 4, а показан ручной станок, предназначенный для гибки труб диаметром от 12 до 20 мм. Станок имеет ось 1 и опорную плиту 2, с помощью которых он крепится болтами к верстаку. Рабочими органами станка являются неподвижный ролик 4 с хомутиком 5, укрепленный на оси 1, и подвижный ролик 3, закрепленный на скобе 6 с рукояткой 7. Изгибаемую трубу концом закладывают в хомутик между роликами, затем вращают скобу с подвижным роликом вокруг оси неподвижного ролика до получения требуемого изгиба, после чего возвращают скобу в исходное положение и вынимают трубу.

Рис. 4. Гибка на ручных приспособлениях

Для гибки медных трубок разных диаметров при сборке машин применяют многоручьевой трубогиб (5.66, б). В этом случае трубку пропускают между роликами 1 и 2 до соприкосновения с упором, затем при повороте вилки 3 подвижный ролик 2 обкатывается вокруг неподвижного, изгибая трубку по радиусу, равному радиусу ролика 1.

С помощью ручного рычажного трубогиба (5.66, в) можно изгибать стальные газовые трубы диаметром 1/2 , 3/4 и 1» в холодном состоянии без наполнителя.

Для ручной гибки стальных труб диаметром до 50 мм на угол 180° без наполнителя в холодном состоянии может использоваться специальная головка с ручным приводом.

![§ 29. гибка труб [1980 макиенко н.и. - общий курс слесарного дела]](http://takorest.ru/wp-content/uploads/1/a/9/1a957cd726e5a97c7d0c80dea43de7e8.jpeg)