Гибка ламинированного профиля:

Что бы согнуть ламинированный профиль, его после нанесения пленки необходимо выдержать, в зависимости от технологии ламинирования до трех недель (и в случае ламинирования не в нашей компании), и 10 дней после ламинации в нашей Компании. Причиной этого служит то, что клей не успевает набрать необходимую прочность. В процессе гибки ламинированный профиль находится под действием высокой температуры и высоких переменных нагрузок. Если профиль не вылежался, то он содержит остатки растворителя или праймера в слое клея под цветной пленкой и при высоких температурах в процессе гибки может вызвать появление маленьких пузырьков на поверхности профиля. Еще одна особенность ламинированного профиля это сильный блеск поверхности в связи с высокими температурами

Первоначальный глянец можно восстановить осторожной обработкой мягким полировочным материалом

Изогнутые профили не должны иметь отклонений от формы, превышающих по ширине и высоте профиля +1,5 мм.

Оборудование.

Наше производство оснащено оборудованием WITTE. Отличительная особенность этого оборудования – равномерный прогрев профиля, который влияет на конечное качество, а так же стол, оснащенный жесткими упорами для внешних кондукторов.

На этом оборудовании, можно согнуть арки с выходом на прямые участки.

имеет оснастку для гибки ПВХ профилей следующих производителей – Rehau, LG, Aluplast, Schüco, Vitrag, Veka.

*По возможности изготовления арок других профильных систем необходимо связаться с менеджерами нашей компании

Оформление заявки:

При оформлении заявки на услугу по изгибанию ПВХ профиля следует учитывать нижеперечисленные рекомендации:

В заявке необходимо обязательно указать:

- название системы ПВХ профиля,

- длину заготовки,

- радиус изгибания

- количество.

- приложить эскизы арочных конструкций.

К расчетной длине дуги профиля необходимо обязательно добавлять 400 мм. Профиль для изгибания предоставляется Заказчиком, а при необходимости Исполнитель может изготовить арочную дугу из своего профиля (постоянно поддерживается склад профиля Rehau).

На каждом профиле, предоставляемом для изгибания, обязательно должна быть отмечена длина заготовки и радиус изгибания. При изгибании профиля по шаблону, шаблоны предоставляются обязательно. На шаблоне указывается сторона и направление.

При изгибании ламинированного профиля в заявке указывается цвет ламинации и дата нанесения на профиль ламинационной пленки. Рекомендуется предоставить кусочек ламинированного профиля длиной 300-400 мм для предварительного изучения поведения пленки и клея при температуре изгибания профиля.

Оценка статьи:

Сохранить себе в:

Как гнуть алюминиевый профиль Ссылка на основную публикацию

Похожие публикации

Как проверить диод мультиметром на плате

Станок для гибки алюминиевого профиля: виды, конструкция, видео

Алюминиевый профиль широко используется при изготовлении шкафа купе и других конструкций. В процессе производства он поддается обработке. Для него гибки используют различные установки. К сожалению не каждый может позволить себе приобрести такое оборудование. Прежде всего, это связано с его высокой стоимостью. Единственный выход из сложившейся ситуации – изготовление станка для гибки алюминиевого профиля своими руками.

Промышленный станок для гибки профиля из алюминия

Назначение

Станок для гибки широко используется при изготовлении различных материалов. Так, с его помощью производят обработку труб, алюминиевого профиля и других материалов. При этом заготовки могут иметь различное сечение. С помощью такого устройства даже производится обработка металлических прутов и швеллеров. В зависимости от конструктивных особенностей, установка может одновременно обработать всю деталь или только ее определенную часть.

Станок с ЧПУ для гибки алюминиевого профиля

В домашних условиях для обработки материалов используют оборудование, изготовленное своими руками. Его особенность заключается в том, что ним можно согнуть материал без предварительного нагрева. Принцип работы основан на холодном прокате, что позволяет значительно упростить и ускорить обработку деталей.

Современные агрегаты позволяют выполнить обработку материалов любой сложности. Так, можно легко изготовить из материала спираль или замкнутый контур. Также можно выполнить регулировку угла изгиба. С помощью агрегата выполняют прокат заготовки за один раз. Все работы осуществляются с помощью специальных роликов, которые располагаются на рабочей поверхности по установленной схеме.

Разновидность конструкций

Станок для гибки алюминиевого профиля шкафов купе и карнизов делится на несколько типов. Так, они бывают:

- Электрическими. Зачастую агрегат имеет большие размеры. Поэтому чаще всего его используют в промышленных целях. Не меньшей популярностью пользуются небольшие установки для дома. Это объясняется тем, что с их помощью обрабатывают заготовки с небольшим сечением. Он используется для выполнения изгиба высокой точности.

- Гидравлическими. Используются для проката металлических изделий, в промышленных масштабах. Часто он применяются при обустройстве трубопроводов.

- Ручными. Широко используется в домашних условиях. Часто они изготовляются своими руками. Недостаток заключается в простой конструкции и низкой функциональности. Ручной станок используются для гибки алюминиевого профиля шкафов купе и карнизов небольшого сечения.

Поэтому стоит подробнее рассмотреть, как изготовить такое оборудование в домашних условиях.

Принцип работы

Принцип работы устройства основан на том, что заготовка подвергается прокату, в результате чего и получаются изгибы. Перед тем как приступать к работе, необходимо заземлить оборудование. Особенно это касается конструкций, оснащенных электрическим приводом.

Перед использованием ролики и заготовка протираются сухой тряпкой, а сама установка запускается и работает на холостом ходу на протяжении получаса. Если в процессе прогонки возникают какие-то отклонения, то оборудование останавливают и выполняют соответствующие регулировочные работы. Если это предусмотрено конструктивными особенностями, то выполняется подгонка роликов.

На начальном этапе профиль зажимается между валами, после чего производится его прокат. Радиус кривизны регулируется путем опускания и поднимания рабочего вала.

Изготовление устройства своими руками

Если устройство будет использоваться для гибки заготовок различного размера, то стоит обратить внимание на профессиональные модели, которые обладают высокой функциональностью и продуктивностью. В остальных же случаях рационально использовать станок, изготовленный своими руками

Здесь речь идет о ручном оборудовании.

Перед тем как делать станок для гибки алюминиевого профиля купе своими руками, необходимо определить сечение деталей. Если диаметр заготовки составляет менее 2 см, то для изготовления понадобится бетонная плита. В ней делаются отверстия для металлических прутьев. Эти пруты и будут выполнять функцию тех самых роликов. Если же диаметр заготовки составляет 2 см и более, то станок для гибки своими руками имеет несколько сложную конструкцию.

В этом случае агрегат состоит из прочного основания, на котором закрепляют ролики. Боковые грани роликов имеют круглое сечение. Радиус грани идентичен диаметру детали, которая поддается изгибу. Она пропускается через ролики. Ее движение производится с помощью лебедки. После того как материал приобретет нужных изгибов, лебедка останавливается.

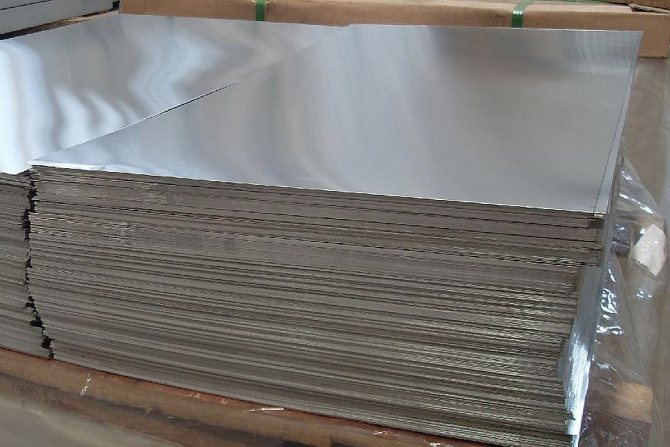

Какие марки листового алюминия можно подвергать гибке

Современные производства выпускают несколько разновидностей листового алюминия, отличающегося своими физическими свойствами и пластичностью. Наибольшую популярность получили следующие виды алюминиевого листа:

- Отожженный (маркировка М). Представляет собой очень мягкий сорт алюминия, имеющий высокую пластичность и широкие деформационные возможности. К его недостаткам можно отнести то, что такой лист может легко порваться, если приложить слишком большую силу.

- Полунагартованный (маркировка Н2). По сравнению с сортом М имеет большую жесткость, но сохраняет свои пластичные свойства. Гибка листового алюминия сорта Н2 может выполняться за один проход свыше угла 90°. Повышенная жесткость такого листового алюминия позволяет предотвратить появление вмятин на его поверхности. Широкое применение он получил при выполнении облицовочных работ.

- Нагартованный (маркировка Н). Этот сорт алюминия получается методом холодного уплотнения, когда готовый листовой алюминий дополнительно пропускают через валы специального станка. В результате материал приобретает повышенную прочность, выдерживая серьезные нагрузки без деформации поверхности. Может гнуться в пределах 90°.

- Закаленный или естественно состаренный (маркировка Т). Является наиболее твердым сортом листового алюминия. Обладает высокими прочностными характеристиками, но довольно сложен в обработке. Гибка листового алюминия марки Т на холодную под углом 90° может стать причиной появления трещин. Из этого сорта металла делают детали и узлы, на которые в процессе эксплуатации возлагается очень большая нагрузка.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Сплавы алюминиевого листопроката принято классифицировать следующим образом:

- Технические сплавы с маркировкой 1105 и ВД1 – легко гнутся и обладают малым удельным весом листа.

- Алюминиево-магниевые сплавы с маркировкой АМГ – хорошо гнутся и устойчивы к воздействию кислот. Сделаны из легированного алюминия с добавлением магния и марганца. Основная сфера применения: баки и емкости, детали яхт и других плавательных средств.

- Пищевые сплавы с маркировкой А5 и АД – представляют собой нагартованный, полунагартованный или отожженный сорт металла.

- Сплавы повышенной пластичности с маркировкой АМЦ – материал, созданный для изготовления деталей сложной формы (автомобильные радиаторы и пр.).

- Дюралюминий с маркировкой Д – является высокопрочным сортом алюминия, способным выдержать значительную силу воздействия без изменения поверхности материала. Не способен гнуться. Чаще всего используют для изготовления изделий путем штамповки.

- Особо прочные авиационные сплавы с маркировкой В – разработаны специально для изготовления деталей авиастроительной и автомобильной промышленности, где на изделие ложится высокая степень нагрузки. Гибка листового алюминия марки В осуществляется при помощи специального метода прессования и штамповки.

В ГОСТе 21631-76 вы можете более подробно изучить особенности и технические характеристики существующих разновидностей алюминиевого листового проката.

Переносное оборудование

Примером такого агрегата является профилегибочный станок «АЛС». Его задача — гибка полос и металлических профилей сложной формы шириной до 160 мм и толщиной до 2 мм. Чаще применяется для сгибания широких профилей (например, при установке наружной рекламы — объемных букв), но для небольших тоже подойдет.

Отличительные особенности станка «АЛС»:

- нет необходимости крепления к верстаку — встроенной опоры достаточно;

- удобство транспортировки из-за малых габаритов и веса;

- действие занимает одну секунду.

Самыми популярными устройствами данного формата являются «АЛС-А 90» и «АЛС-А 60». Первые изгибают заготовку на 90 градусов, вторые — на 60. Стоимость «АЛС» — порядка 6000 рублей.

Как гнуть профиль для гипсокартона

Работа с прочными листами предполагает наличие необходимого набора принадлежностей. Чтобы правильно сгибать металлические детали, сделать на одном из них нужный надрез, а также произвести их качественную установку, используем следующие принадлежности:Как правильно согнуть профиль для гипсокартона? Согнуть можно направляющий профиль, поскольку стоечные предназначены для поддержки основного веса будущей конструкции. Когда создается проем для арки, нужно применять специальный арочный профиль.Любой из перечисленных случаев предполагает, что необходимо гнуть гипсокартонный профиль, чтобы конструкция была установлена на основе заданной схемы.

Если выполнить все действия правильно, то профиль будет легко установить. Гипсокартон (ГКЛ) применяют для создания различных фигурных элементов. Современный монтаж подвесных перекрытий не обходится без применения этого материала. При создании потолочного дизайна используются следующие элементы:

- Если формируется высокая арка, профиль можно согнуть в дугу

- Когда потолок формируется в виде единой композиции с переходом отдельных фигурных компонентов на стены

- При установке ниши, имеющей изогнутый элемент

- При создании арочной перегородки, имеющей сложный изгиб

Оборудование для гибки алюминиевого профиля

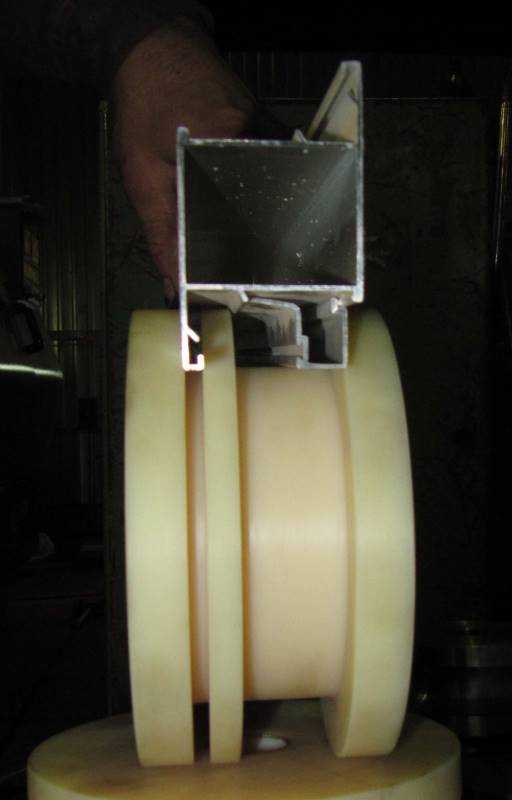

Материалы, применяемые в современных оконных и витражных конструкциях, позволяют получить изогнутую деталь с минимальными затратами. В процессе гибки заготовка профиля подвергается холодному деформированию посредством обработки на профилегибочном станке. Заготовка проходит через несколько фигурных роликов заданного калибра, по геометрии повторяющих поперечный контур профиля.

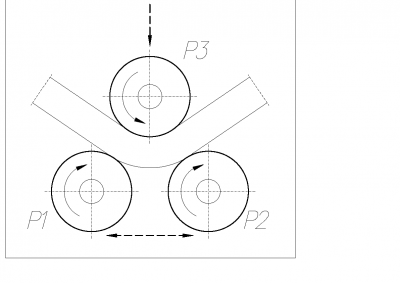

Профилегибочные станки классифицируют по количеству роликов и по ориентации роликов в пространстве: в горизонтальной или в вертикальной плоскости.

По количеству роликов (или валков) станки бывают трехроликовые и четырехроликовые.

Схема трехроликового станка представляет собой трехточечную систему, через которую проходит заготовка профиля: две точки — ролики Р1 и Р2, вращающиеся в одном направлении и одна точка – ролик Р3, вращающийся навстречу – см. рис. 1.

Оси роликов Р1 и Р2 находятся на одной линии и в результате вращения, производят горизонтальную подачу профиля со скоростью V1 к подвижному ролику Р3, который в перпендикулярном направлении создает изгибающее давление на профиль со скоростью V2. Изменяя расстояние между роликами Р1 и Р2 изменяется радиус гиба профиля.

Профили с малыми радиусами гиба гнут за несколько проходов. После каждого прохода заготовке придается заданная кривизна дуги, все более приближающаяся к требуемой форме профиля, и только при последнем проходе профиль получается с требуемым радиусом гиба.

Четырехроликовые станки используются для гибки профилей, которые имеют сложную криволинейную форму, а так же форму спиралей или кругов. Конструкция таких станков, отличается тем, что два ведущих ролика подают заготовку, а еще два ролика изгибают заготовку. Необходимый радиус гибки, настраивается компьютером или вручную при помощи вращения рукояток.

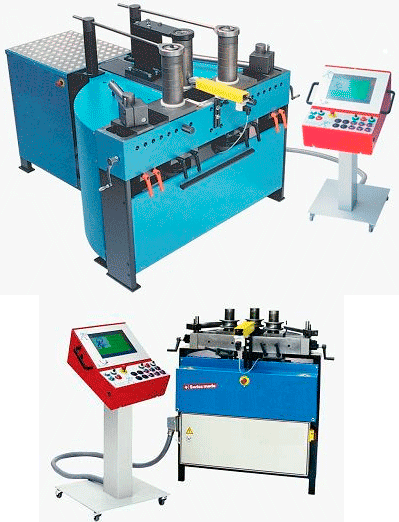

На рис. 2 изображен профилегибочный станок с вертикальным расположением роликов. Вертикально перемещающийся ролик, задающий радиус гибки, имеет гидравлический привод. Изменяя расстояние между нижними роликами, оператор может работать как со сложным (оконным) профилем (максимально раздвинутое положение роликов), так и с металлическим профилем (среднее положение роликов) и прокатом (ближнее положение роликов). При этом автоматически пересчитываются радиусы гибки и гибочные ролики перемещаются в нужные положения.

Рис. 2

На изображенном на рис. 3 профилегибочном станке с горизонтальным расположением роликов три ролика имеют свой собственный привод, поэтому на станке можно без труда гнуть профили большого сечения. Размеры роликов позволяют подвергать высокоточному изгибу профили высотой до 300 мм. Гидравлический привод управляется через электроклапаны, цифровое табло указывает величину подачи с точностью до 0,1 мм.

Рис. 3

Большинство современных профилегибов оснащены программным управлением, которое представляет собой передвижной пульт управления со встроенным промышленным ПК и сенсорным дисплеем. Программное управление позволяет быстро и комфортно программировать операции на станке.

Возможности программного обеспечения позволяют производить гибку по нескольким радиусам, осуществляя, в случае необходимости, плавный переход от дуги с заданным радиусом к прямой линии, или аппроксимировать эллипс. Графическое представление обрабатываемой заготовки позволяет визуально контролировать программируемые параметры.

Преимущества трехвалковых профилегибочных станков

Профилегибочное оборудование используется в промышленности и строительстве для придания металлическим изделиям определенной формы в ходе технологического процесса выгибания холодного или нагретого металла.

Сегодня наибольшую популярность приобрели трехвалковые профилегибочные станки, обычно оснащенные гидромеханическим передвижением верхнего валка. Рассмотрим принципы работы этого оборудования, отдельно остановившись на преимуществах данного вида станков в разрезе использования в промышленности и строительстве.

Подъемный механизм станка снабжен двумя подвижными валками, которые двигаются по направлению к другому валку. Три валка имеют конструкцию с применением гидравлического молота и специальным соплом. Эта конструкция призвана придавать изделию необходимую форму. Верхний вал двигается при помощи гидромеханической передачи, которая и отвечает за радиус приложения давления во время процесса сгибания.

Специальные дополнительные ролики контролируют процесс таким образом, чтобы не было отклонений от заданных технологических показателей.

Благодаря достаточно простому принципу работы достигается и разнообразие прикладных возможностей использования станка для выполнения самых разных видов работы по изготовлению металлических изделий. Основным назначением является создание деталей простой формы: кольцеподобных деталей из полос и арматур небольшого сечения, горячекатаных профилей, прессованных профилей, мягких сплавов. Одновременно с приданием формы образуется и продольное расширение изделий.

Все это в совокупности позволяет производить детали и изделия с одинарным и знакопеременным изгибом. Профиль может быть инвариантным или несимметричным — это не имеет значения. Часть информации по типам изделий, изготавливаемым на станках, можно получить на сайте , которая занимается поставками подобного оборудования.

Преимущества использования трехвалковых станков можно суммировать ниже:

- Качественное изгибание деталей без нарушения целостности поверхности в виду полной гладкости самих валков;

- Безопасная и производительная работа станка за счет наличия гидромеханической передачи на верхний вал;

- Управление при помощи прикладного программного обеспечения для снижения количества брака во время производства деталей;

- Работа с разными видами профилей, труб и арматур вне зависимости от их геометрической формы.

Обычно данные станки используются вместе с прокатными станками на производстве.

Найти мастера по ремонту

—

—

—

Технология гибки листового металла: особенности и классификация

Технология гибки, в зависимости от требуемой модификации листового металла, включает в себя следующие виды:

- Одноугловая (V-образная) – считается наиболее простой. Под воздействием силы гиба верхняя поверхность заготовки сжимается, а нижняя – прилегает к стенкам механизма и растягивается. Таким образом достигается нужный радиус.

- Двухугловая (П-образная) – выполняется схожим образом за исключением количества этапов обработки.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) – позволяет получить плавный изгиб. Применяется для создания петель, хомутов и т. д.

Такая технология обработки заготовок не требует колоссального усилия, поэтому предварительного нагрева материала не требуется.

Горячая гибка по радиусу применяется лишь для толстых листовых заготовок (12–16 мм), а также малопластичных металлов. К последним относятся дюралюминий, высокоуглеродистые стали и их сплавы.

Такой способ обработки листового материала часто применяют в комплексе с другими операциями, например, резкой, вырубкой или пробивкой. В результате получаются сложные объемные изделия из металла. Для их изготовления прибегают к штампам, которые можно использовать в нескольких переходах.

С точки зрения пространственного позиционирования существует два способа гибки по радиусу:

- Продольная – при этом используется холодная технология работ, что не позволяет обрабатывать толстые листовые заготовки.

- Поперечная – включает в себя несколько этапов: в первую очередь загибаются кромки металлической детали, затем она нагревается. После начинаются непосредственно производственные операции: гибка, осаживание и вытяжка.

Для радиусной гибки листового металла требуется специализированный ручной или промышленный станок. Его конструкция модифицируется в зависимости от требуемой формы изделия.

Работа в холодной технике требует соблюдения оптимального соотношения радиуса изгиба, толщины металла и размера самого листа. Отступление от предельного значения чревато потерей прочностных характеристик заготовки, возможностью появления повреждений.

Придание радиусной формы заготовке под воздействием высоких температур способно изменить структуру материала. Так, во время охлаждения после нагрева связи между молекулами в листе металла становятся более тесными и упорядоченными, что способствует увеличению его твердости, прочности и упругости. Кроме того, в этот момент сокращается удлинение при разрыве. Пластичность материала изменяется мало.

Подготовка профиля

Подготовка профиля к гибке зависит от его длины заготовки и занимает в среднем от 15 до 20 минут, а сам процесс гибки занимает 7-8 минут. В начале производят разметку заготовки профиля с учетом технологических отрезков. Во избежание в процессе гибки сплющивания стенок профиля, появления трещин и помятостей камеры профиля плотно набивают кварцевым песком. Чтобы набивка не была рыхлой и не привела к приплюснутости в области сгиба, по мере наполнения камер, стенки профиля обстукивают сверху вниз, уплотняя, таким образом, песок. Затем профиль обязательно закрывают с обеих торцов заглушками, чтобы песок не высыпался из профиля в процессе гибки. Песок после использования не выбрасывается, т.к. после очередного использования качество песка только улучшается (фракции песка в процессе гибки становятся более мелкими) и его можно использовать неоднократно. Перед гибкой профили и ролики обязательно смазывают густым маслом для уменьшения трения между поверхностями роликов и наружными стенками профиля.

Особенности сварки алюминия и его сплавов

Иногда во время сварочных работ по алюминию или алюминиевым сплавам возникают трудности, существенно влияющие на качество сварных швов. Приведем примеры самых распространенных проблем:

- Сварочной ванной достаточно сложно управлять из-за высокой жидкотекучести материала. Отсюда возникает необходимость использования теплоотводящих подкладок.

- Алюминий легко окисляется, что вызывает появление тугоплавкой пленки на каплях расплавленного металла. В результате затрудняется соединение в единый шов. Предотвратить появление пленки помогает грамотно организованная надежная защита сварочной зоны от окружающего воздуха.

- На поверхности алюминиевых изделий всегда присутствует окисная пленка Al2O3, которая имеет температуру плавления около +2040 °C, в то время как плавление самого металла осуществляется при температуре +660 °C.

- Значительная усадка материала может стать причиной деформации сварного шва после его охлаждения и затвердевания.

- Возможно снижение механических характеристик материала из-за склонности к порообразованию и трещинам в шве.

- Из-за высокой теплопроводности алюминия для сварочных работ необходим рабочий ток большого значения.

Перечисленные трудности вполне преодолимы, поэтому популярность различных технологий сварки алюминия не снижается. Этот металл позволяет создавать очень прочные и надежные конструкции.