Описание процесса

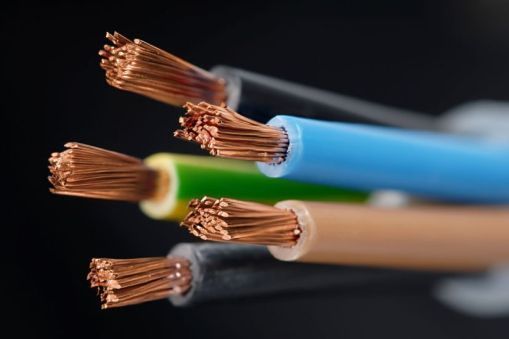

Судя по отзывам, процедура пройдет без проблем, если придерживаться следующей очередности действий. Первым делом деталь очищается и обезжиривается. Затем изделие нужно опустить в пустую емкость. Теперь к алюминию можно подключить отрицательную клемму. В отдельной емкости готовится раствор электролита. Далее с одного конца многожильного медного провода снимается изоляция. Должно получиться нечто наподобие кисточки.

Вторым концом провод соединяют с положительной клеммой. Процедура чернения состоит в том, что кисточку смачивают в приготовленном растворе, и не касаясь обрабатываемой детали, проводят по ее поверхности. В конце изделие из алюминия моют и сушат.

Титан – способы обработки структуры металла

Существует несколько применяемых на практике способов обработки титана, среди которых часто встречаются следующие:

- Резка механическая.

- Механическая стрижка.

- Механическая гибка.

- Штамповка.

Способ обработки №1: Резка механическая + особенности

Свойства титана, по сути, аналогичны свойствам нержавеющей стали, но несколько уступают. Однако применение условий, упрощающих обработку этого металла, обеспечивает безотказную токарную обработку:

- фрезерование,

- сверление,

- нарезание резьбы и т. д.

Конечно, обрабатываемость титана зависит от качества структуры. Например, технически чистый титан и α-титановые сплавы достаточно хорошо поддаются обработке, тогда как β-титановый сплав доставляет определённые трудности. Промежуточный материал α и β явно характеризует формируемые сплавы. Материалы инструмента, рекомендуемые для резки металла, показаны в таблице:

| Материал инструмента | Коды материалов инструмента JIS (Japan Industrial Standards) | |

| Карбид вольфрама | Класс «K» | K01, K05, K10 , K20 , K30, K40 |

| Класс «M» | M10, M20, M30 , M40 | |

| Быстрорежущая сталь

Алмаз |

V-смещаемый | SKH10 , SKH57, SKH54 |

| Mo-смещаемый | SKH7, SKH9, SKH52, SKH53, SKH55, SKH56 | |

| Порошковая быстрорежущая сталь | KHA | |

| Искусственный алмаз, природный алмаз |

Способ обработки №2: Механическая стрижка + особенности

Остаточные заусенцы – очевидное явление, часто возникающее в процессе резки титана. Поэтому ключевым моментом такого типа механической обработки логичным видится некоторое уменьшение зазора между верхним и нижним лезвием инструмента.

Рекомендуемая толщина обрабатываемого титанового листа составляет 5% (нержавеющей стали — 10%). Сопротивление сдвигу титана поддерживается, примерно, на уровне 80% от прочности материала на разрыв.

Титан допустимо резать ножницами при условии способности станка резать материалы с пределом прочности на разрыв, равным параметру прочности металла. Конечно, резка титана возможна не только посредством ножниц. Применимы также другие инструменты.

Способ обработки №3: Механическая гибка + особенности

По причине способности к холодному сгибанию и штамповке, металл титан традиционно используется в качестве материала для штампованных изделий. Титановые сплавы в основном делятся на α-, α-β, и β-сплавы. Формуемость различается в зависимости от типа представленного сплава. Тёплое и горячее формование используется для сплавов α и α-β по причинам недостаточной деформируемости в холодном состоянии и выраженной упругости.

Применяемые методы формования металла здесь:

- гибка,

- глубокая вытяжка,

- формовка с вытяжкой,

- обкатка.

Собственно, такие же методы, как и те, что применяются к нержавеющей стали. В состоянии обработки гомогенизацией, титановый сплав допустимо формовать в холодном состоянии. Обработка дисперсионным твердением применяется к титановому сплаву после формовки, чем достигается прочность в пределах 1300-1500 МПа.

Способ обработки №4: Пресс-формование (штамповка) титана

Формование прессованием, как правило, применяется для технически чистого титана и обычно выполняется при комнатной температуре. Формуемость титанового сплава сравнима с технологически чистым титаном (KS50 KS70). Но следует иметь в виду – высокая степень упругости вызывает трудности при формовании и достижении точности размеров.

Основными условиями деформации при штамповке являются формование с вытяжкой и глубокая вытяжка. Но свойства технически чистого металла при глубокой вытяжке лучше, чем свойства металла, подвергшегося формованию растяжением

Таким образом, важно учитывать факторы глубокой вытяжки при выборе подходящих условий штамповки и проектировании комплекта штампов

Среди технически чистых титановых металлов самый мягкий материал по структуре (KS40S) подходит для штамповки под воздействием многих факторов формования растяжением. Напротив, структуры KS40 и KS50 подходят для штамповки, подвергающейся многим факторам глубокой вытяжки.

Титановые штамповочные комплекты повреждаются легко, поэтому требуется смазка для соответствия условиям штамповки. Например, смазочные материалы:

- консистентная смазка,

- смазки на основе воска,

- графитовая смазка,

используются в процессе штамповки при комнатной температуре. Также эффективным способом видится дополнение к заготовке полиэтиленового листа.

О меднении

Для окрашивания поверхности предусмотрен гальванический способ. Благодаря медному слою внешне изделие получится более привлекательным. Это объясняет, почему медное гальваническое покрытие используется преимущественно в дизайнерских проектах. Кроме того, слой меди обеспечивает металл высокой электропроводностью. Меднение может быть основным процессом, задача которого – создать поверхностный слой. Также данный гальванический способ используют в качестве промежуточной операции, когда требуется нанести на поверхность другой металлический слой. Например, если нужно выполнить серебрение, хромирование и никелирование.

Откуда появился сам термин

При электрохимическом создание оксидной плёнки на поверхности металлов деталь/изделие опускают в ванну с электролитом. Чаще всего это раствор кислоты. Электролиты электропроводны (что ясно из самого названия)

Когда через раствор пропускают постоянный ток (это важно, чтобы ток постоянно шёл в одном направлении!), на катоде выделяется водород, а на аноде – кислород, с помощью которого образуется оксидный, то есть окисленный целенаправленно, слой с заранее заданными свойствами, зависящими от силы тока и концентрации раствора кислоты. А так как эта деталь в системе «катод-электролит-деталь» является анодом, то и создание защитной плёнки назвали «анодированием»

Или «оксидированием».

Варьируя силу тока и использование специальных добавок-присадок, можно добиться практически любой окраски анодированного покрытия.

Зачем анодировать алюминиевые поверхности

Этот металлический сплав при естественных условиях взаимодействует с кислородом, в результате на поверхности создается защитное покрытие. Слой, обеспечивающий защиту, предотвращает окисление алюминия. Но эти натуральные оксиды являются крайне тонкими и с легкостью могут повреждаться. Решить эту проблему позволяет анодирование. Такая процедура, по сути, улучшает стойкость металлического сплава к неблагоприятным воздействиям извне, придавая изделию более привлекательный вид.

После анодирования алюминий не боится коррозии. Пленка, создаваемая при этом на поверхности, характеризуется высочайшей устойчивостью к изнашиванию. Кроме того, покрытие не будет отслаиваться со временем.

Стоит отметить, что это не нанесение защитного слоя как такового, как в случае покрытия поверхности стали цинком или хромом. Пленка из оксидов при анодировании формируется из самого металлического сплава. Интересно то, что анодирование актуально не только для алюминия, но и для иных материалов (магний, титан).

Иногда анодирование используется для улучшения декоративных свойств металлического сплава и придания ему конкретного оттенка. Среди расцветок сегодня особой популярностью пользуется темный и светлый золотистый, матовое серебро, жемчужные тона.

В промышленности анодирование осуществляется с применением двадцатипроцентного раствора серной кислоты. Но самостоятельное анодирование (в домашних условиях) с использование кислоты крайне опасно и не очень удобно.

Есть и иной вариант, который подразумевает применение составом из хлористого и углекислого натрия. Это обыкновенная соль и сода, которые можно отыскать в любом доме.

Теплая разновидность покрытия

Этот способ является довольно простым. Всю работу можно выполнить даже самостоятельно. Процедура осуществляется при комнатной температуре. Посредством теплого анодирования можно сделать привлекательное покрытие разных цветов, воспользовавшись дополнительными органическими красителями. Если постараться, то на одном и том же элементе можно добиться сразу нескольких оттенков.

Вспомните советские ружья, характеризующиеся зеленой расцветкой. Это результат анодирования алюминиевого сплава. А в качестве красящего вещества была использована обыкновенная зеленка, которую можно отыскать в любой аптеке.

У технологии есть свои достоинства, но не обошлось и без недостатков.

- Алюминий, прошедший анодирование, не обладает по-настоящему высоким уровнем антикоррозийной защиты.

- Следы коррозии на его поверхности могут появляться при взаимодействии с агрессивными металлами и в морской воде.

- Эта обработка также не обеспечивает эффективную механическую защиту — металлическая поверхность может оцарапаться даже обычной иглой. Если же не была соблюдена технология, то покрытие можно стереть рукой.

Производится же теплое анодирование крайне просто. Для начала все элементы тщательно обезжириваются и фиксируются в подвесе. Анодирование производится до тех пор, пока на поверхности не появится молочный оттенок, затем изделие промывают прохладной водой. Красят же изделие горячим раствором. Окрашенное покрытие закрепляется в течение одного часа.

Теории образования пленок оксида алюминия при анодировании.

Существуют две теории образования и роста анодно-оксидных покрытий: структурно-геометрическая и коллоидно-электрохимическая.

3.1 Структурно-геометрическая теория (ячейки Келлера).

С позиции этой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключения его к «плюсу») сначала формируется компактная оксидная пленка (барьерный слой толщиной 1-1,1 нм/В), имеющая гексоганальную ячеистую структуру, причем растущее покрытие будет повторять ее.

Наружная часть ячеек в агрессивных электролитах, растворяющих оксид, начинает разрушаться в дефектных местах и превращаться в пористое покрытие. Разрушение барьерного слоя, приводящее к образованию поры, протекает, по мнению одних исследователей, в центре ячейки, по мнению других – в местах стыка ячеек.

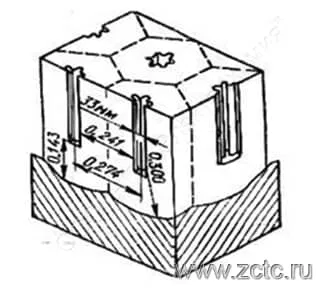

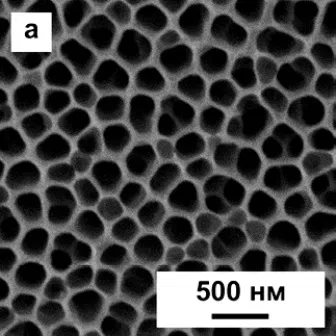

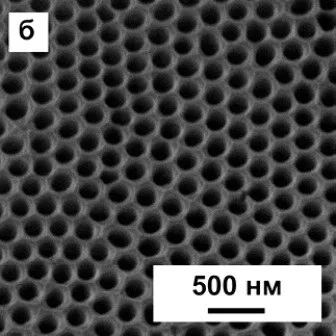

Таким образом, под влиянием локальных воздействий ионов электролита в барьерном слое зарождаются поры, число которых обратно пропорционально напряжению. Диаметр пор и их число зависят от природы электролита и режима процесса. В поре толщина барьерного слоя уменьшается, и, как следствие, увеличивается напряженность электрического поля, при этом возрастает плотность ионного тока вместе со скоростью оксидирования. Но, поскольку растет и температура в поровом канале, способствующая вытравливанию поры, наступает динамическое равновесие, и толщина барьерного слоя остается практически неизменной. Размер ячеек увеличивается с ростом формирующего напряжения. Пример ячейки Келлера приведен на рисунке 9. Форма поры у разных авторов разнится — от круглой до «звездочки».

Рисунок 9 — Ячейка Келлера.

Рост анодно-оксидного слоя происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. В дальнейшем под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

3.2 Коллоидно-электрохимическая теория Богоявленского.

Наличие в составе оксидного слоя анионов электролита заставило ученых связать рост и особенности его строения с коллоидной структурой.

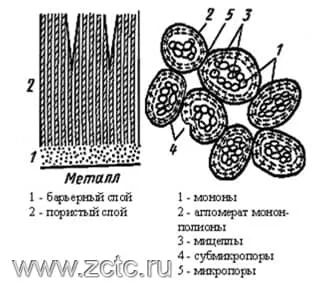

С позиции теории Богоявленского (рисунок 10) образование анодно-оксидных пленок начинается с возникновения мононов — мельчайших частиц оксида с адсорбированными анионами электролита. Зарождение мононов происходит в результате встречи потоков ионов. Мононы — зародыши будущих мицелл.

С увеличением числа мононов они превращаются в полиионы — волокнистые палочкообразные мицеллы коллоидной степени дисперсности, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита, теряя частично при этом свою гидратную оболочку.

Адсорбция анионов и воды, осуществляемая по межмицеллярным порам, обуславливает отрицательный заряд монон и мицелл, заставляя их плотно прижиматься к аноду и сращиваться с металлом, препятствуя слиянию мицелл в беспористый слой. Поры при таком рассмотрении представляют собой естественное межмицеллярное пространство.

Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Рисунок 10 — Иллюстрация теории Богоявленского.

Интересно отметить, что размеры ячеек Келлера близки размерам мицелл геля Al(OH)3. Толкование механизма роста анодной пленки с позиций коллоидной химии позволяет объяснить внедрение в ее структуру анионов и катионов электролита и отдельных составляющих оксидируемого сплава. При этом сопряжение процессов образования оксида и его растворения в электролите также учитывается коллоидной теорией.

3.3 Современные исследования структуры покрытия.

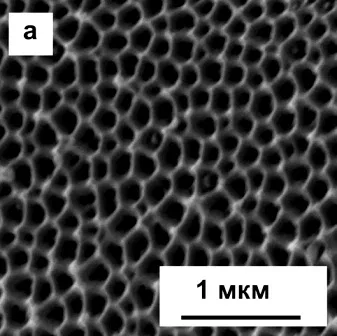

Теперь следует заметить, что структура анодированного алюминия, на самом деле, может быть весьма далека от идеальной, описанной в теории. В частности теория говорит о правильных гексагональных ячейках, в центре которых находится одна пора. На самом деле, получить такую структуру можно только специальными методами, например, многостадийным анодированием в определенных режимах. Примеры таких «правильных» покрытий приведены на рисунке 11. Более глубокое описание наноструктурированного аноднооксидного покрытия выходит за рамки этой статьи.

Рисунок 11 — Примеры идеальных и близких к идеалу ячеек пористого слоя в аноднооксидном покрытии на алюминии.

Чаще же можно наблюдать более «грязные» варианты. Примеры их были показаны в начале статьи.

Кроме этого, теории не предполагают возможности ветвления пор, что наблюдается в действительности.

Рисунок 12 — Пример ветвления пор

Оксидирование титана

Титан и его сплавы отличаются низкой износостойкостью, что затрудняет их применение для деталей, работающих в условиях фрикционного износа. В резьбовых соединениях наблюдается задирание и наволакивание металла. Титан недостаточно устойчив в некоторых химических средах (растворы серной, соляной, фосфорной кислот). Для устранения этих недостатков рекомендуется применять оксидные покрытия. Тонкие оксидные пленки улучшают фрикционные свойства, повышают химическую стойкость металла, изменяют окраску его поверхности. Пленки повышенной толщины обладают хорошей адсорбционной способностью.

Оксидирование проводится анодной обработкой деталей в растворах серной, щавелевой, фосфорной, хромовой кислот или их смесей, иногда с добавками других компонентов. Оксидные пленки черного цвета, повышающие стойкость титана в 40 %-ной H2SO4, могут быть получены анодной обработкой его в 18 %-ном растворе H2SO4 по следующему режиму: температура электролита 80 °С, плотность тока 0,5 А/дм 2 , продолжительность обработки до 8 ч. Толщина получаемых при этом пленок около 2,5 мкм. Оксидные пленки толщиной около 1 мкм получаются при электролизе в течение 2 ч при 100 °С и плотности тока 1 А/дм .

Фрикционные свойства титановых деталей улучшаются, если на их поверхность нанесены оксидные пленки толщиной 0,2-0,3 мкм. Такие покрытия формируются в 5 %-ном растворе щавелевой кислоты. Электролиз ведут при 18-25 °С в течение 60 мин. Анодную плотность тока в начале процесса устанавливают I — 1,5 А/дм 2 и поддерживают постоянной в течение 5-10 мин, напряжение на ванне за это время повышается до 100-120 В. В дальнейшем плотность тока понижается до 0,2-0,3 А/дм 2 . При эксплуатации в отсутствии смазки лучшие результаты показывают оксидные пленки, полученные при указанных условиях, за исключением температуры, которая должна быть понижена до 6-8 °С. Использование коллоидно-графитовой смазки еще больше повышает износостойкость оксидированной поверхности.

Для получения оксидных пленок толщиной 20-40 мкм предложен электролит, содержащий (г/л) 350-400 H2SO4 и 60-65 HCl. Анодную обработку ведут при 40-50 °С; плотность тока ступенчато повышают через каждые 2-3 мин на 0,5 А/дм 2 до напряжения пробоя, после которого устанавливается плотность тока 2-4 А/дм 2 , при которой продолжают электролиз до получения пленки требуемой толщины.

Цвет оксидных пленок зависит от состава титанового сплава и условий его анодирований. При обработке сплава ВТ-5 в 15 %-ном растворе H2SO4 с повышением температуры и напряжения на ванне окраска формируемых пленок изменяется от светло-коричневой до фиолетовой. Увеличение продолжительности электролиза также сказывается на окраске пленок. Меньшая зависимость окраски оксидных пленок от температуры электролита была выявлена для процесса оксидирования титана в растворе, содержащем (г/л) 140 СrОз и 4 Н3SО3 Цвет пленки в данном случае изменялся с продолжительностью электролиза при постоянном напряжении или с величиной приложенного напряжения. Так, при обработке титана ВТ1-0 в течение 15 мин и повышении напряжения от 5 до 50 В цвет пленки сначала был бледно-коричневый, затем синевато-фиолетовый и потом золотисто-желтый. При постоянном напряжении 50 В и увеличении продолжительности электролиза от 1 до 15 мин цвет пленки изменялся от светло-голубого до золотисто-желтого.

Оксидирование в хромово-борном электролите указанного состава ведут при 95-100 °С, напряжении 50-60 В в течение 2 ч. На титане ВТ-1 формируются оксидные пленки темно-коричневого цвета, на сплаве ОТ4-1 — черного цвета.

Для получения на титане и его сплавах равномерно окрашенной пленки, отличающейся стойкостью против коррозии, предложено вести анодирование в разбавленном растворе гидроксида натрия при анодной плотности тока не выше 2,5 А/дм .

Электрохимическое оксидирование резьбовых деталей из титановых сплавов можно проводить в импульсном режиме 2 , когда постоянный ток подается на ванну импульсами, чередующимися с перерывами тока. В зависимости от соотношения продолжительности периодов подачи и перерыва тока изменяются толщина и свойства формирующихся пленок. Для обработки сплавов ВТЗ-1, ВТ20, ВТ5-Л применяется электролит, содержащий 200-210 мл/л серной кислоты (плотность 1,84) и 10-20 мл/л фосфорной кислоты (плотность 1,7) при анодной плотности тока в импульсе 5-10 А/дм 2 , длительности импульса 0,2 с, длительности перерыва тока 0,8 с, частоте 60 импульсов в секунду.

Напряжение на ванне в процессе электролиза повышается от 70-80 В до 150-160 В. В течение 30-40 мин на титановых сплавах формируются пленки, толщиной 5-6 мкм.

Анодирование разных металлов

Нержавеющая сталь

Самый трудный для анодирования объект из-за своей химической инертности. Чтобы получить на ней оксидированную поверхность, нержавейку предварительно подвергают процедуре никелирования. Хотя сейчас ведется активная разработка специальных диффузионных паст, на которых оксид будет образовываться без никелевой «подушки».

Оксидированию поддаётся плохо, а там, где это требуется, применяют дорогие соли в качестве присадок к электролитам или используют не экологичные фосфатные или оксалатные растворы. На практике этот процесс применяют крайне редко.

Титан

Металлические изделия из титана проходят обязательную процедуру оксидирования, из-за того, что нанесение оксидной плёнки на 15-28% увеличивает износостойкость верхнего слоя изделий из титана. А также дополнительно придаёт изделиям декоративность, кардинально меняя цвет. Титан очень нетребователен к составу кислот для электролитических реакций – подойдёт практически любая.

Серебро

Для создания оксидной плёнки на серебре, применяют серную печень – сплав порошкообразной серы с поташом при сильном нагревании без присутствия воды. Впрочем, такой метод нанесения оксидных плёнок применяют и для бронзы, где получаемая плёнка называется искусственной патиной. На серебре обработка таким реактивом способна дать синий и фиолетовый цвета. Но без изменения свойств серебра как металла.

Анодирование алюминия

Оксидирование этого металл даёт самые широкие возможности с широчайшей сферой применения. Есть много способов образования на поверхности этого металла оксидов, более половины из них связаны с получением цветных ярко окрашенных, поверхностей.

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-1000С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.

|

Как почернить алюминий в домашних условиях — Металлы, оборудование, инструкции

Сущностью процесса анодирования является наращивание оксидного покрытия, которое на алюминии и его сплавах выполняет защитную функцию от воздействий среды. Другое название – анодное оксидирование. Кроме того, оксидирование применяют для повышения эстетичности внешнего вида изделий.

Устраняются поверхностные дефекты– небольшие царапины, мелкие сколы. Можно имитировать покрытие драгоценными металлами или повысить адгезивные свойства. Покрытие можно наносить не только на производстве, но и дома.

Анодирование алюминия в домашних условиях пользуется большой популярностью у домашних умельцев. В изделиях, подвергнутых анодному оксидированию, повышается стойкость защитного покрытия.

Анодирование алюминия

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Результат анодирования алюминияЧерное анодирование алюминия

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа.

Черный алюминий широко используется в строительстве и отделке.

Подготовка электролита

Растворы кислот считаются небезопасными реактивами, поэтому для проведения анодирования алюминия в домашних условиях прибегают к другому типу раствора. Для его приготовления используют соль и соду, которые всегда есть под рукой.

Для приготовления электролита берут две пластмассовые емкости. В них наводят солевой и содовый составы, соблюдая пропорцию: на порцию соли или соды 9 порций дистиллированной воды.

Анодирование в домашних условиях

После растворения компонентов раствор выдерживается с целью оседания не растворившихся частиц на дно. При переливании в емкость для анодирования его необходимо процедить.

Способы анодирования алюминия

Разработано несколько способов обработки алюминиевых сплавов, но широкое применение нашел химический способ в среде электролита. Для получения раствора используют кислоты:

- серную;

- хромовую;

- щавелевую;

- сульфосалициловую.

Для придания дополнительных свойств в раствор добавляют соли или органические кислоты. В домашних условиях в основном используют серную кислоту, но при обработке деталей сложной конфигурации предпочтительнее использовать хромовую кислоту.

Процесс происходит при температурах от 0°С до 50°С. При низких температурах на поверхности алюминия образуется твердое покрытие. При повышении температуры процесс протекает значительно быстрее, но покрытие обладает высокой мягкостью и пористостью.

Технология твердого анодирования алюминия

Кроме химического метода в некоторых случаях используются следующие методы анодирования алюминия:

- микродуговое;

- цветное:

- адсорбцией;

- опусканием в электролит;

- опусканием в красящий раствор;

- гальваникой;

- интерферентное;

- интегральное.

Теплое анодирование

Способ теплого анодирования используется для получения основы под покраску. Покрытие пористое, но за счет этого обладает высокой адгезией. Нанесенная сверху эпоксидная краска надежно защитит алюминий от внешних воздействий.

Недостатком считается низкая механическая прочность и коррозионная стойкость покрытия. Оно разрушается при контакте с морской водой и активными металлами. Данный способ можно произвести в домашних условиях.

Процесс протекает при комнатной температуре или выше (не более 50°С). После обезжиривания заготовки устанавливаются на подвесе, который удерживает их в растворе электролита.

Анодирование продолжается до тех пор, пока на поверхности не появится покрытие молочного цвета. После снятия напряжения заготовки промываются в холодной воде. Затем детали подлежат окрашиванию. Красят их путем помещения в емкость с горячим красителем. После чего полученный результат закрепляют на протяжении 1 часа.

Различие между анодированием и окрашиванием

Анодное покрытие образуется в результате реакции алюминия с ионами электролита. Получаемое покрытие имеет больший объем, чем исходное алюминиевое основание. Поэтому после анодирования обычно происходит увеличение размеров изделия. При обычном сернокислом анодировании это увеличение размера составляет около одной трети толщины анодного покрытия.

Основное «размерное» отличие между анодным покрытием и слоем краски на алюминиевом изделии заключатся в следующем. Анодное покрытие образуется из

самого алюминия, тогда как слой краски, например, жидкой, дополнительно наноситсяна поверхность алюминия (рисунок 1).

Рисунок 1 – Размерные различия между анодным покрытием и слоем краски

Заключение

Оксидирование металлов кислотами в основном используется как обрабатывающая процедура в производственных условиях. Но в последнее время к ней все чаще присматриваются и простые обыватели. Для чего же может потребоваться в бытовой сфере такое покрытие? Анодирование алюминия позволяет изменять эстетические качества материала, но в большинстве случаев технологию используют с практическими целями защиты. Качественный оксидированный слой на поверхности металла позволяет минимизировать процессы коррозии. В случае с алюминием это могут быть детали автомобилей, инженерной техники, листы кровельных покрытий и элементы других строительных конструкций. Существуют и менее сложные способы подобной защиты, но электрохимическая обработка путем анодирования обеспечивает повышенную степень предохранения структуры металла от внешних воздействий.

Алюминий относится к мягким металлам, которые легко поддаются обработке. В этом смысле он очень хорош для изготовления разных изделий, чем во многом объясняется его популярность. Кроме положительных сторон, есть один существенный недостаток металла – он очень быстро поддается окислению. Тонкая пленка на его поверхности серьезно мешает процессу покраски изделия, а неокрашенный металл выглядит малопривлекательным. Решить задачу можно, применяя анодирование алюминия.

Вся проблема естественно образованной оксидной пленки, которая, в принципе, защищает металл от дальнейшего разрушения, в том, что она хрупкая и легко счищается. Анодирование способствует наращиванию прочной оксидной пленки и ее закреплению на алюминии. После этого металл можно красить, лакировать, и эти покрытия будут стойко держаться на поверхности деталей.

Распространенные ошибки

Их довольно часто допускают «домашние» мастера, не изучившие как следует все особенности технологии.

- Плохой контакт детали с электродом. Поэтому зажим должен быть надежным, типа «крокодил», а еще лучше – с затягивающим винтом. Нарушение контакта приводит к изменению силы тока, что напрямую влияет на конечный результат. Поэтому различные скрутки, петли для подвешивания заготовок в данном случае неприменимы.

- Несоответствие габаритов катода линейным размерам детали. Это приводит к неравномерности плотности тока в ванночке. Как следствие – низкое качество обработки поверхности, риск прогара металла. Есть общее правило – катод (ванночка) по площади должен превышать заготовку не менее чем в 2 раза.

- Недостаточная (или завышенная) анодная плотность. Рекомендуемая величина – порядка 2 А/дм² (20 мА/см²). Для ускорения процесса ее можно и немного увеличить (но не более чем в 1,5 раза) с обязательным выдерживанием низкой температуры раствора за счет качественного охлаждения + постоянное его перемешивание.

Полезные советы

Произвести качественную зачистку поверхности образца механическим способом (с применением абразивных материалов) не всегда возможно. Например, из-за сложного рельефа его поверхности. В этом случае более эффективна методика травления. Суть ее в том, что деталь погружается в щелочной раствор. На практике, как правило, в мыльный. Иногда, чтобы добиться осветления заготовки, она дополнительно опускается в посуду с 20% раствором кислоты.

В любом случае после такой очистки необходимо образец тщательно промыть, чтобы удалить с его поверхности остатки хим/реактивов. Это делается под проточной водой, желательно теплой.

Следует неукоснительно соблюдать рекомендованный температурный режим (от -10 до +10 ºС). Если температура повысится, придется убавлять силу тока. Как результат – «рыхлость» покрытия.

После окраски для сохранения цвета в течение долгого времени деталь желательно обработать лаком. Чтобы не было его «наслоений», можно ее обработать мягкой кисточкой. После погружения в лак нужно дать ему полностью стечь.

В статье приведен только один из многочисленных способов анодирования в быту. Он самый простой, а потому и наиболее подходящий для человека, не имеющего достаточного опыта. При работе с кислотой сложностей гораздо больше, но разницы в конечных результатах практически никакой нет.

Для тех, кого интересует методика литья алюминия, есть отдельная инструкция с подробными фото — читайте.