Суть хонинговки

При заказе нового комплекта поршневых колец их изготовители обязательно рекомендуют пользователям правильно подготовить цилиндр к их установке. Чаще всего встречается рекомендация удалить с внутренней поверхности выявленные задиры, царапины и трудноудалимые следы нагара.

Нагар особенно опасен, во-первых, потому, что его нелегко обнаружить, а, во-вторых, потому, что он способствует остекловыванию внутренней поверхности детали. Термин «стеклование» в данном контексте относится к движению поршневого кольца (колец), выравнивающего и полирующего поверхность стенки во время нормальной работы рассматриваемого узла. Чем больше времени проработал двигатель без ремонта, тем более остеклённым будет его цилиндр.

Современные цилиндры имеют защитное покрытие внутренней поверхности или снабжены сменными гильзами. Покрытия обычно включают составы на основе карбида кремния и никеля, хром или покрытие электросваркой. Они повышают износостойкость, хотя сам износ – естественное явление и никуда не девается.

При регламентных работах оцениваются следующие эксплуатационные факторы:

-

Размер отверстия в детали, подлежащей восстановлению;

-

Круглость и конусность внутренней полости соответственно техническим условиям, которые были указаны предприятием-изготовителем транспортного средства;

-

Состояние покрытия.

Хонингование цилиндров необходимо, если защитное покрытие на внутренних стенках разрушено, либо на сменной стальной гильзе имеются трещины и/или задиры. Если в шве между гильзой и основной поверхностью магнит прилипает к стенке, значит, износ большой и поверхность требуется хонинговать. Простой заменой старой гильзы на новую, к сожалению, не обойтись.

Дефекты представляют собой не просто чередующиеся выступы и впадины на поверхности металла. Они важны, потому что помогают стенке удерживать масло, требующееся для непрерывной смазки поршневых колец. Для снижения износа необходимо, чтобы между краем поршневых колец и стенкой постоянно находился очень тонкий слой масла.

Важные требования

Ремонт блока цилиндров двигателя: пошаговая инструкция с описанием, устройство, принцип работы, советы мастеров

При контроле размеров цилиндров, следят за соблюдением следующих параметров:

- Бочкообразности, корсетности и конусности. Под этими терминами подразумевается разница диаметров в разных частях цилиндра или гильзы.

- Элипсности, под которой подразумевают разницу в диаметрах окружности в разных её точках.

Подобные дефекты появляются в результате небрежного выполнения работ на расточном станке или в процессе эксплуатации силового агрегата.

Отдельную проблему представляет достижение необходимых параметров шероховатости. Поверхность не должна быть зеркальной. На ней должны остаться небольшие насечки, получающиеся при прохождении хоном. Эти насечки необходимы для того, чтобы на них задерживалось моторное масло. Это способствует улучшению смазывания деталей поршневой группы. В дальнейшем, при обкатке, содержащаяся в лубриканте сера создаст на поверхности цилиндра сульфидную плёнку, уменьшающую износ деталей, поскольку по своим параметрам она значительно твёрже металла.

Этапы хонингования

После закрепления детали в оборудовании проводятся 2 этапа хонингования:

- Черновой. Ведется с помощью крупнозернистого абразива. На этом этапе изделию придается нужная форма без выдерживания точности размеров.

- Чистовой. С помощью алмазных или керамических брусков идет дополнительная обработка поверхности. В результате изделие получается гладкое, с нужным классом шероховатости, а размеры соблюдаются в пределах допуска.

После процесса хонингования детали требуют очистки. Чтобы удалить металлическую стружку, сначала применяется абразивная щетка. Потом готовится мыльный раствор, куда окунаются изделия.

Чтобы добиться нужной гладкости, используется абразивная паста. При ее нанесении заполняются все мелкие поры. Эта финишная обработка окончательно устраняет микрочастицы грязи, оставшиеся на деталях.

Теория хонингования блока цилиндров

В процессе хонингования металл с внутренней поверхности цилиндра блока удаляется способом, очень сходным по природе с процессом шлифования. Суть обработки состоит в том, что снятие металла происходит специальным инструментом для хонингования, называемым хоном. Рабочая поверхность хона касается внутренней поверхности цилиндра по окружности определенной ширины, как правило, очень небольшой. При этом сам хон в ходе обработки, с помощью приспособления для хонингования, перемещается вверх-вниз, строго по оси цилиндра в двигателе.

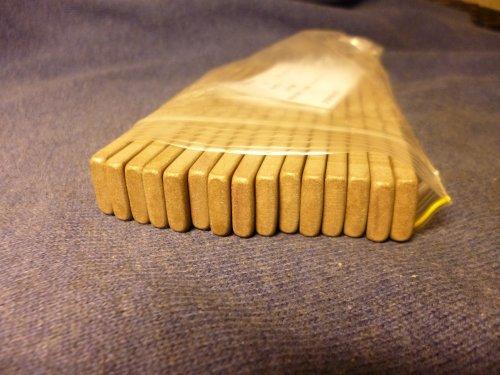

Конструкция хона представляет собой набор абразивных брусков, расположенных по периметру инструмента и закрепленных в регулируемой металлической оправке. С помощью оправки мастер может регулировать наружный диаметр, образованный рабочей поверхностью брусков. В верхней части хона находится муфта, с помощью которой хон закрепляется на стальном штоке.

После помещения хона в цилиндр блока двигателя тщательно выравнивается соосность штока и оси цилиндра, иногда для этого приходится перемещать и подстраивать положение блока цилиндров. Затем оправкой хона регулируется вылет шлифовальных брусков и усилие, с которым они прижимаются к обрабатываемой поверхности. Все перечисленные подготовительные операции установки блока двигателя в большой степени влияют на точность обработки, поэтому всегда выполняются с максимальной тщательностью.

Процесс хонингования зеркала цилиндра проводится с применением специальной рабочей жидкости. В более простых операциях применяется очищенный керосин, а для хонингования особо ответственных изделий – специальные смазочно-охлаждающие жидкости на основе водно-масляных эмульсий. Чаще всего используется 7% раствор концентрата НСК-5 в воде.

В качестве шлифовальных брусков применяются специальные спеченные композиты на основе микронных порошков кубического нитрида бора или алмазосодержащие матрицы с металлическим связующим.

Хитрость хонингования заключается в следующем:

- главное условие успешного хонингования цилиндров – это обеспечение равномерного давления шлифующего инструмента на обрабатываемую поверхность – зеркало цилиндра блока. Благодаря этому геометрия отверстия получается практически идеальной формы;

- кроме колебательных движений вдоль оси цилиндра блока, при хонинговании шток придает хону небольшие круговые колебания вокруг своей оси. Тем самым исключается возможная неравномерность шлифования из-за различий в качестве шлифовальных брусков.

Качество поверхности зеркала цилиндров блока двигателя после хонингования практически приближается к качеству металла после суперфиниширования – обработки с помощью мельчайших микронных абразивных порошков до состояния зеркальной поверхности. Но, в отличие от последней, обработка хонингованием имеет производительность, превышающую суперфиниширование более чем в 2,5раза.

«Изюминка» хониногования

И все же скептики могут спросить: всегда ли нужно хонингование? Нельзя ли в некоторых случаях обойтись одной расточкой цилиндров – например, на каких-нибудь суперточных станках?

Что мы им ответим? Теоретически да, возможно. Особенно если вы не ждете от восстановленного двигателя большого ресурса. А почему ресурс будет небольшим? А потому что вы забыли про хонинговальную сетку, с которой начался этот рассказ. Резцом ее не получишь.

Но и это еще не все. Вспомним: что такое чугун? Это сплав, смесь мягкого железа (собственно Fe), карбида железа Fe3C и чистого углерода в виде графита. Свойства процесса резания чугуна таковы, что резец не только снимает стружку, но и «размазывает» мягкое железо по цилиндру. Кольца по такой поверхности работать будут, но недолго – масло на ней не держится.

А финишная операция хонингования не только формирует сетку, удерживающую моторное масло, но и убирает пленку железа со стенок цилиндра. Делается это при малых контактных напряжениях и небольших скоростях резания – можно сказать, «нежно». При этом открываются зерна графита – а графит не только улучшает структуру сетки, делая ее однородной, но и сам является твердой смазкой.

Вот и получается, что в профессиональной технологии ремонта без хонингования не обойтись.

Отличия выполнения хонингования на разных двигателях

Двигатели внутреннего сгорания имеют разное устройство. Используемые конструктивные схемы влияют на технологический процесс.

Негильзованные двигатели

Выполненный в виде единой детали негильзованный блок подвергают обработке сразу после расточки, закрепив на рабочем столе и убедившись, что ось обрабатываемого цилиндра расположена вертикально и совпадает с осью шпинделя хонинговального станка. Это позволит исключить её неперпендикулярность к коленчатому валу. Шпиндель включённого станка вращается, одновременно выполняя возвратно-поступательные движения. Для получения нужного результата может потребоваться выполнить от одного до нескольких проходов. Контроль размеров осуществляют с помощью нутромера. Одновременно следует производить замеры шероховатости поверхности. Для этого существуют различные способы:

- Контактный (щуповой), для которого разработаны специальные приборы – профилометры и профилографы. Последние не только замеряют, но и регистрируют параметры.

- Бесконтактные (оптические), среди которых различают теневой, светового свечения, растровый и микроинтерференционный.

Тщательно выполненная обработка повышает мощность ДВС, качество его работы и эксплуатационный ресурс.

Гильзованные двигатели

Отдельную проблему представляет хонингование двигателей с сухими или мокрыми гильзами. Производители запасных частей поставляют, как принято считать, уже готовые к работе комплекты гильз, уже прошедшие все этапы обработки. Однако, под воздействием различных факторов, устанавливаемые на рабочие места детали деформируются и перестают соответствовать заданным размерам. Вследствие этого:

- Ухудшается компрессия. Мотор не развивает необходимую мощность и расходует много топлива.

- Снижается ресурс силового агрегата.

Существует способ избежать этих неприятностей. Для этого изготавливают специальную толстую пластину, имитирующую ГБЦ. Она должна прижимать гильзы, одновременно имея сквозные отверстия, обеспечивающие беспрепятственный доступ инструмента внутрь цилиндров. Пластину закрепляют на блоке после установки гильз, заворачивая резьбовые соединения в последовательности и с моментом затяжки, рекомендованном для установки ГБЦ. Только после этого выполняют хонингование в той же последовательности, что и для негильзованных моторов. Это позволяет свести к минимуму искажение размеров, возникающее в процессе установки гильз.

При полном соблюдении технологического цикла процедура выполняется в четыре этапа:

- Грубая обработка, в процессе которой снимается значительный слой материала. Ею можно заменить расточку. Она ведётся при избытке СОЖ. Лучше всего для этой цели подходят хоны с алмазными брусками на медной основе.

- Хонингование инструментом с размером зерна абразивного материала 1/150 мм. При этом происходит формирование микропрофиля поверхности.

- Окончательная обработка материалом с зерном 1/300 – 1/500 мм.

- Крацевание. Это заключительная операция, в ходе которой размер цилиндра не изменяется, а происходит очищение поверхности от остатков абразива. Для крацевания используют нейлоновые щётки, в состав волокна которых добавлены кристаллы кремния.

Соблюдение перечисленных правил позволяет достичь оптимального результата.

Хонингование цилиндров: что это такое

Блок цилиндров представляет собой элемент, основная задача которого заключается в создании связи между ключевыми механизмами двигателя:

- коробка передач;

- головка блока;

- механизмы поршневой группы.

Наряду с выполнением основных задач блок цилиндров необходим для устранения шумов двигателя. Если запланирован капитальный ремонт, то специалисты находят время для проведения диагностики и этого элемента. Дело в том, что блок цилиндров в процессе эксплуатации испытывает значительные нагрузки. Все это увеличивает вероятность его износа. Новый цилиндр, как правило, имеет круглую форму, но постепенно становится овальным. В свете того, что он работает достаточно долго и подвергается чрезмерным нагрузкам, его стенки могут получать повреждения и покрываться царапинами. Если в автомобиле имеется деформированный блок цилиндров, то впоследствии это может привести к довольно большим проблемам в работе транспорта.

Во время выполнения ремонта двигателя специалисты вынуждены обследовать разнообразные узлы, в числе которых не обходят вниманием и цилиндр. Воздействие постоянных нагрузок на цилиндр, приводит к тому, что его верхняя часть становится похожей на конус, а это может привести к уменьшению ступени уплотнения колец

Такая ситуация может увеличить риск прорыва газов и привести к увеличенному расходу масла. Вместо привычной круглой формы цилиндр становится шероховатым. Проведение хонингования блока цилиндров позволяет вернуть ему заводскую округлую форму, а, помимо этого, создать максимально точное число штриховок на поверхности.

Технология хонингования в домашних условиях

Подобный метод обработки поверхностей получил распространение во многих отраслях. Осознав всю значимость этой процедуры, автовладельцу не помешает вначале выяснить, можно ли выполнить эту операция своими руками или же к такой работе следует привлечь квалифицированных работников специализированных мастерских. Следует заметить, что, если вам уже приходилось выполнять какие-либо сложные работы и вы располагаете приспособлением для хонингования цилиндров, то лучше провести хонингование цилиндров в домашних условиях, что позволит вам сэкономить.

Материалы

Чтобы выполнить подобную обработку, у вас должен быть хон. Желательно, чтобы он был гибкий, похожий на ершик для мытья бутылок. В случае его отсутствия можно обойтись и обычным. Однако хон — не единственное, что может вам потребуется для этой работы. Также у вас должны быть в наличии следующие элементы:

- дрель;

- защитные очки;

- хонинговочное масло, вместо которого можно использовать керосин,

- ветошь.

После того, как как вы все подготовите, хон нужно зафиксировать в патроне электродрели и обработать им отверстие, которое прежде необходимо хорошенько увлажнить. Имейте в виду, что инструмент сможет войти внутрь обрабатываемой детали лишь в том случае, если вы сожмете камни.

Технология работы

Суть этой работы сводится к совершению движений вверх-вниз. Понять, не совершили ли вы ошибок, можно, ориентируясь на образующуюся на поверхности металла сетку. Возникающий узор должен быть равномерным, при этом линии должны создавать относительно друг друга угол в 60 градусов. Имейте в виду, что хон должен находиться внутри до полной остановки дрели. После окончания работы потребуется убрать фаску при помощи надфиля. Это поможет вам избежать зацепов колец. Делать это нужно очень аккуратно, поскольку есть риск повредить поверхность обработанного отверстия.

Далее деталь нужно очистить от загрязнений при помощи мыльной воды, которая поможет убрать следы абразива.

В завершение необходимо дать изделию высохнуть, после чего его обрабатывают специальным маслом, обладающим антикоррозионной защитой.

Что лучше: хонингование или шлифовка цилиндров мотора

Разницей между двумя методами выступает то, что после шлифовки поверхность будет исключительно гладкой, а для того, чтобы задерживался смазочный раствор, должна присутствовать незначительная шероховатость. Поэтому, чтобы обеспечить качественное и обильное смазывание колец поршня, мы вам советуем прибегнуть именно к хонингованию деталей.

Конечно, некоторые мастера предпочитают не использовать хон, так как утверждают, что в любом случае в дальнейшей эксплуатации мотора образуется зеркало (так называется гладкая поверхность). Мы это не будем отрицать, но подумайте, как вы отсрочите следующий ремонт, если воспользуетесь щадящим хоном. Вы выиграете время и сэкономите.

Подведём итог нашей сегодняшней статьи

Не забывайте своевременно уделять внимание деталям вашего двигателя, как никак от него многое зависит. Надеемся, вам стали понятны плюсы, которые приносит с собой рассматриваемый способ обработки

Удачи вам и не забывайте оставлять комментарии ниже.

#Двигатель#Инструмент#Своими руками#Хонингование#Цилиндры

Типичные представители хонинговальных станков

Рисунок 4. Общий вид вертикально-хонинговального станка 3Г833

Ярким примером является хонинговальный станок с одним вертикально расположенным шпинделем модели 3Г833. Станок выпускался на Майкопском Краснореченском станкостроительных заводах имени М. В. Фрунзе. Станок предназначен для обработки гильз, блоков цилиндров, пневмо- и гидроцилиндров, шестерен диаметром от30 до 125 миллиметров и других подобных деталей. Максимальный диаметр отверстий, возможных обработать на данном станке составляет 165 миллиметров. Обработка на станке осуществляется по стандартному циклу одновременного возвратно-поступательного и вращательного движения хонинговальной головки, и радиальной подачи, осуществляемой разжимом брусков от пружинного механизма, выполняемого на ходу. Данный станок предназначен для работы в ремонтных мастерских. Также может использоваться на ремонтных заводах и других металлообрабатывающих предприятиях, рассчитанных на выпуск мелкосерийной продукции.

Регулировании частоты вращения шпинделя осуществляется в трех положениях путем переброски ремня привода главного движения в другие ручьи. Такое же регулирование осуществляется на приводе подач.

Что такое хонинговка блока цилиндров

Хон двигателя – это результат обработки, «правильная шероховатость», способствующая удержанию на элементах моторного масла. Представляет собой риски мелкой глубины, проходящие сеткой по поверхности. Глубина их не превышает 0,05 мм. Хон в двигателе обеспечивает герметизацию гильзы и поршня, снижает износ оборудования. Защитный эффект – это то, для чего и делают операцию. Но он работает, когда сетка хона нанесена без брака: детали сети расположены с выдержанной частотой, ровно, без ошибок в направлении.

Хонингование взаимодействует с самыми маленькими неровностями на объекте, устраняет изъяны размером в 10 мкм и более объемные. Так создают практически зеркально ровную гладь с сеткой назначенной шероховатости на полируемой поверхности.

Основное назначение хонингования

Цилиндры изношенного силового агрегата теряют свою первоначальную цилиндрическую форму, что и отражается на работе мотора. На стенках цилиндров двигателя, требующего капитального ремонта, появляются шероховатости, царапины и задиры. Чтобы избавиться от этого, производится расточка цилиндров до первого ремонтного размера. Их диаметр несколько увеличивается, однако цилиндры снова получают заданную цилиндрическую форму, что в дальнейшем приводит к улучшению в работе силового агрегата.

Процесс хонингования проводится непосредственно после расточки цилиндров. И его основная задача – сохранить первоначальную форму, а также избавиться от бочкообразности или конусности, если таковые будут иметься после расточки.

Также обработка хоном обеспечивает снижение шероховатостей на стенках цилиндров и является наиболее точной и эффективной по сравнению с полировкой или, скажем, притиркой.

Поскольку процесс хонингования призван обеспечить максимальную точность размеров, работы в цилиндрах проводятся с соблюдением требуемых допусков на размеры и заданной производителем шероховатостью. Необходимо помнить, что соблюдение первоначальных размеров приводит к следующему:

- компрессия цилиндров увеличивается, а количество газов с продуктами сгорания, которые прорываются в картер, существенно снижается;

- поршневые кольца подвержены наименьшему износу, что увеличивает их долговечность;

Финишная обработка хоном проводится в двух случаях:

- если установлен новый, перегильзованный блок цилиндров;

- если были проведены работы по расточке под ремонтные размеры.

Используемое оборудование и материалы

Для проведения процесса необходимо наличие оборудования, в которое вставляются бруски для обработки деталей. Это и есть инструмент для хонингования. В процессе работы используется смазывающая жидкость, которая значительно ускоряет операцию. Количество вставляемых брусков колеблется в пределах 5–8 штук. Чем их больше, тем выше получается класс шероховатости обрабатываемой поверхности.

Хонинговальные станки

Применяемый хонинговальный станок бывает 2 типов:

- Хонинговальный горизонтального типа. На нем выполняются наружные операции с длинными деталями.

- Хонинговальный вертикального типа.

На вертикальных хонинговальных станках работы ведутся только с внутренними поверхностями, а обрабатываемые изделия имеют небольшую длину.

В классическом исполнении существуют следующие узлы станка:

- Корпус. Представляет собой сварную конструкцию из труб. Сверху расположен защитный кожух.

- Линейные направляющие с установленными концевыми выключателями. Они необходимы для контроля передвижения каретки в заданных пределах.

- Передвигающаяся каретка.

- Хонинговальный инструмент.

- Насос для охлаждения жидкости.

- Зажимное устройство.

- Электрическая часть.

- Панель управления.

ПОСМОТРЕТЬ Хонинговальный инструмент для отверстий на AliExpress →

Хонинговальные бруски

Хонинговальные бруски выпускаются на керамической и бакелитовой основе. В качестве абразивного материала используются:

- белый электрокорунд;

- зеленый карбид кремния;

- эльбор;

- алмаз.

Хонинговальные алмазные бруски получили наибольшее распространение. Если в качестве связки используется керамика, то материал инструмента получается пористым и хрупким. В процессе работы из-за его мягкости происходит самозатачивание бруска и отколы от него мелких частиц. Эти микроэлементы попадают на поверхность обрабатываемой детали и наносят царапины.

ПОСМОТРЕТЬ Хонинговальный брусок на AliExpress →

Хонинговальные бруски на бакелитовой связке таких недостатков не имеют. Они более прочные и эластичные. В процессе хонингования сколы у инструмента отсутствуют, а объем снимаемого металла выше на 20–60%.

Во время выбора твердости хонинговального бруска руководствуются следующими правилами:

- Твердый хонинговальный инструмент ставится для обработки грубой поверхности.

- На обработку короткой заготовки следует ставить более твердый брусок.

- Уменьшение ширины бруска должно сопровождаться увеличением его твердости.

- При увеличении твердости материала обрабатываемой детали должна возрастать мягкость бруска.

4 Технология хонингования в домашних условиях

Как видно, данный процесс имеет огромное значение и нашел себя во многих сферах, однако стоит выяснить, можно ли осуществить его своими силами или все-таки придется обращаться в специализированные мастерские. В принципе, если вполне уверены в своих силах и имеете в распоряжении приспособление для хонингования цилиндров, то можно немного сэкономить и выполнить эту операцию дома.

Понадобится хон, лучше гибкий, который внешне напоминает ершик для мытья бутылок, но если есть традиционный, то и он вполне подойдет. Кроме того, необходимо подготовить дрель, защитные очки, хонинговочное масло, которое можно заменить керосином, и ветошь. Собрав все необходимое, зажимаем хон в патроне электродрели и обрабатываем им отверстие, предварительно обильно смочив поверхность жидкостью. Чтобы ввести инструмент внутрь обрабатываемой детали, необходимо сжать камни.

Конструкция и работа станка

Компановка

Вертикально-хонинговальный станок состоит из следующих основных узлов: основания, колонны, ползуна, коробки подач, редуктора, приспособлений для установки и крепления гильз и блоков автомобильных и тракторных двигателей, электрооборудования.

На основании станка установлена колонна, на которой расположены следующие узлы:

- система охлаждения с правой стороны колонны

- шкаф с электрооборудованием — с левой стороны колонны

- пульт управления — с правой стороны колонны

- коробка подач — на верхнем торце колонны

- редуктор — на передней стенке колонны

На скалках, закрепленных в корпусе редуктора и плите коробки подач, установлен ползун.

Приспособления для крепления гильз и блоков устанавливаются на рабочей плоскости основания.

Основание станка

Основание (рис.

На основании расположены электронасос охлаждения 1, колонна 2 и фильтр 3.

На верхней рабочей плоскости основания устанавливаются приспособления для обработки гильз или блоков. Для защиты от разбрызгивания охлаждающей жидкости предусмотрены передний и боковые защитные щитки.

На передней и задней стенках основания предусмотрены окна (4) для очистки резервуара охлаждения.

Колонна станка

Колонна (рис. 9) представляет собой литую стойку коробчатой формы.

На колонне расположены:

- привод вращения шпинделя 1

- привод возвратно-поступательного движения хонинговальной головки 2

- пульт управления 3

- электрошкаф 4

Редуктор привода станка

Редуктор (рис. 10) передает вращение на приемную шестерню ползуна через шлицевой вал 7.

Корпус редуктора 1 представляет собой литую деталь коробчатом формы, внутри которой расположены ведущая вал-шестерня 6 с закрепленным на ней трехручьевым шкивом 4 и ведомая шестерня 2, передающая вращение шлицевому валу 7.

Для предохранения узла от поломки в случае возможных перегрузок по крутящему моменту редуктор снабжен предохранительной фрикционной муфтой 5.

Коробка подач

Коробка подач (рис. 12) установлена на верхнем торце колонны и является узлом, который преобразует вращательное движение привода в возвратно-поступательное движение и передает его при помощи» рейки на шатун. Корпус коробки подач 3 — литая деталь коробчатой формы, внутри которой размещены ведущая вал-шестерня 6.

Электромагнитные фрикционные муфты 5 встроенные в ведомые конические шестерни 8, зубчатые передачи 1, с помощью которых возвратно-поступательное движение передается рейке, электромагнитная муфта 2 с червячной парой ручного ввода хоны. В нише корпуса расположен ведомый шкив привода 7 с предохранительной муфтой.

Под боковыми крышками расположены:

- С левой стороны — фрикционный тормоз 9, управление которым осуществляется с помощью электромагнита 10

- С правой стороны — механизм реверсирования 4, сухарями которого регулируется ход ползуна

Приспособление для установки и крепления гильз на станке

Приспособление (рис. 13) состоит из основания 4 и прихватов 5.

Крепление гильз осуществляется вручную с помощью эксцентрика 1 и рычага 2. Для различных размеров гильз предусмотрены сменные кольца 3 и 6 (рис. 14).

Приспособление для установки и крепления блоков на станке

Приспособление (рис. 15) закрепляется на столе станка с помощью эксцентриковых зажимов 1. Обрабатываемый блок на приспособлении крепится четырьмя прихватами 2 с эксцентриковым зажимом.

Установка блока на оси шпинделя в поперечном направлении производится упорами 4. Перемещение приспособления с установленным блоком в продольном направлении осуществляется через реечную передачу посредством маховика 3 с отсчетом необходимого шага по линейке, установленной на основании станка.