Принцип работы станков

Электроэрозионная обработка материалов выполняется с использованием особого оборудования. Рядом с помещенной в станок деталью устанавливается специализированный инструмент — электрод, который может иметь вид бесконечного проводника (проволочная электроэрозионная резка) или заданную форму для прошивки фасонных отверстий и окон. Обрабатываемая деталь и инструмент подключаются к источнику питания.

Комплекс деталь-инструмент помещают в ванну с жидкой диэлектрической рабочей средой или обеспечивают подачу жидкого диэлектрика в искровой рабочий промежуток между инструментом и деталью. При включении силовой части станка между ними появляется разность потенциалов, что приводит к возникновению направленного электрического разряда.

При пробивании слоя диэлектрической жидкости происходит электрическая эрозия материала. Продукты эрозии из межэлектродного промежутка удаляются принудительной подачей диэлектрической жидкости или устраняются при ее естественной циркуляции и оседают на дне ванны.

Существует разница между электроискровой технологией и режимом электроимпульсной обработки материала. Электроимпульсный режим подразумевает наличие шагового генератора, который обеспечивает периодические разряды высокого напряжения импульсного типа. В период прохождения импульса происходит испарение и плавление материала проводника. Меняя параметры продолжительности и мощности одного импульса, можно регулировать скорость и глубину обработки, а также полярность проводников.

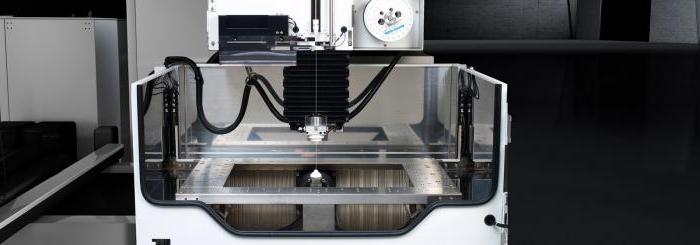

Проволочно-вырезные станки

Электроэрозионный промышленный проволочно-вырезной станок работает по бесконтактному принципу взаимодействия токопроводящей проволоки (молибден, вольфрам или иной тугоплавкий металл) диаметром 0,1-0,2 мм и заготовки. Обрабатывать можно металл любого уровня тугоплавкости в различной толщине детали. К проволоке, намотанной на вращающиеся барабаны, которая движется в двух направлениях — по вертикали и в сторону обрабатываемой детали, подсоединен положительный полюс, к заготовке — отрицательный. По мере движения линии проволоки возникает разряд, который прожигает в детали линии требуемой конфигурации. По сути, электроэрозионная обработка на проволочном станке выполняет операции фрезеровочного, но на металлах особой прочности и с точностью, недостижимой при механической обработке. Это включает:

- сверхмалые углы;

- закругления микродиаметров;

- сохранение параллельности линий на всей глубине;

- высокую точность поверхности кромок.

Точность обработки достигает 0,110-0,012 мм.

Электроды

Рабочая часть для электроэрозионного оборудования — электроды. Они отличаются конструкцией, материалом.

Материал

Материал электродов должен иметь:

- эрозионную стойкость;

- высокую прочность;

- низкую цену.

Лучшие варианты:

- молибден;

- латунь;

- серый чугун;

- алюминиевые сплавы или чистый алюминий;

- электролитическая медь;

- медные сплавы;

- смесь вольфрама с медью.

Молибден (Фото: Instagram / ferroprofi)

Конструкция

Конструкция электродов:

- Форма инструмента должна быть обратной той поверхности, с которой будет проводиться рабочий процесс.

- Чтобы подводить рабочую жидкость к электроду, в нем высверливается небольшое отверстие.

- Чтобы снизить массу электрода, их могут изготавливать пустотелыми.

Чистовая обработка металла выполняется с помощью ступенчатых рабочих частей, а черновая — с помощью стержневой части.

Недостатки

- Нельзя обрабатывать диэлектрические материалы. Электрическая дуга, которая создает высокотемпературную плазму, возникает за счет контакта электрода с металлической поверхности обрабатываемой деталью. Если деталь будет выполнена из диэлектрического материала (дерево, бетон, пластик), то в таком случае режущая дуга не возникнет, а станок будет бесполезен.

- Высокое электропотребление. Для работы ЭЭО-станка требуется большое количество электроэнергии, что увеличивает себестоимость обработки. Во время работы станка должны поддерживаться постоянные параметры электрического тока (напряжение, мощность, сила). Поэтому многие установки оборудуются защитным оборудованием, позволяющего изменить параметры станка в случае скачка напряжения.

- Низкая производительность. Большинство моделей станков проводят резку с небольшой скоростью (от 0,1 до 7-8 миллиметров в секунду в зависимости от способа обработки металла). Поэтому ЭЭО-станки не подходят для фабрик с большой производственной загруженностью.

- Высокая стоимость. ЭЭО-оборудование стоит достаточно дорого, что снижает его универсальность и доступность. Большинство станков производятся иностранными компаниями (Япония, Германия, Польша), что также негативно влияет на ценообразование. Помимо этого придется оплачивать вспомогательные расходы — на покупку защитной жидкости, на замену отработанных электродов, на потребление электричества и другие.

Преимущества и недостатки электрического разрядить обработка

Непосредственно перед тем, как вы примете решение об обращении за услугами EDM в Китае, очень важно знать преимущества и недостатки этого процесса

преимущества

Идеально подходит для сложных форм: резка и сверление сложных форм может оказаться непростой задачей, если вы используете другие методы. Электроэрозионная обработка может легко работать с этими продуктами и предметами неправильной формы.

Может работать с твердыми материалами: EDM может проникать в самые твердые металлы, в отличие от других металлов.

Очень точный: метод позволяет сфокусироваться на желаемом участке материала и не затрагивает другие части.

Экономия времени: метод может выполнять свои функции за очень короткое время. Его производительность может быть увеличена за счет использования большего количества электрического тока.

Он может обеспечить хорошую отделку поверхности, поэтому вам, возможно, не придется прибегать к дополнительным методам постобработки.

Может достигать самых тонких и самых маленьких отверстий

Нет прямого контакта между инструментом и заготовкой; следовательно, на продукте не будут появляться следы работы или грубые пятна.

Недостатки бонуса без депозита

Трудно найти квалифицированных станков электроэрозионных станков; Поскольку это довольно деликатный процесс, найти экспертов для выполнения этой работы может оказаться непростой задачей. Единственное решение — использовать компании по электроэрозионной обработке, которые предоставляют эту услугу.

Высокая стоимость машин; Нельзя отрицать тот факт, что оборудование для электроэрозионной обработки очень дорогое. Обслуживание машины также может быть дорогостоящим. Вы можете избежать затрат, воспользовавшись услугами производителей электроэрозионной обработки в Китае.

Иногда в процессе резки может образоваться лишний перерез.

Применение электроэрозионных станков разных типов

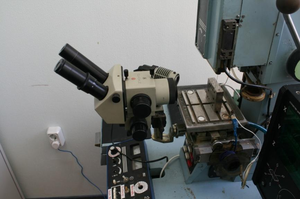

Из оборудования электроискрового типа одним из наиболее точных считается копировально-прошивочный станок МА4720. Он предназначен для работы с труднообрабатываемыми заготовками сложной конфигурации, например, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Производительность станка не превышает 70 мм3/мин, зато можно достичь точности в 0,03…0,04 мм, при достаточно невысокой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение рабочего стола производится системой ЧПУ. Размеры рабочего стола и допустимый диапазон значений межэлектродного зазора между анодом и катодом не позволяет получать на данном станке изделия с габаритными размерами более 120?180?75 мм.

Примером электроимпульсного станка является распространённая модель 4Е723, также оснащаемая ЧПУ. Более высокие показатели удельной мощности позволяют достигать производительности ЭЭО до 1200м3/мин, при погрешности обработки на чистовых режимах в пределах 0,25…0,1 мм. Более высокая точность достигается при ЭЭО фасонных поверхностей. Станок также используется преимущественно в инструментальном производстве, однако шероховатость поверхности заметно увеличивается – до Ra 2,5 мкм, поэтому после обработки в большинстве случаев потребуется шлифование. На станке можно выполнять ЭЭО деталей с габаритными размерами 620?380?380 мм, а также прорезание фасонных пазов.

Данные виды относятся к универсальным электроэрозионным станкам. Примером специализированного оборудования является электроэрозионный станок модели 4531, производящий профильную вырезку сложных контуров при помощи непрофилированного электрода. На станке 4531 применяется латунная проволока, которая непрерывно перематывается через межэлектродный промежуток, возбуждая разряд между катодом и анодом. При относительно невысокой производительности (не более 16…18 мм3/мин по стали; для твёрдого сплава производительность ещё ниже), станок 4531 в принципе позволяет обеспечить погрешность ±0,01 мм, поэтому рассматриваемое оборудование эффективно при производстве матриц вырубных штампов особо сложной конфигурации и шаблонов. Максимальные размеры вырезаемого контура составляют 100?60 мм.

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Возможности электроэрозионного станка

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

На каком оборудовании и какие заказы делаются

Существует два вида станков для обработки металла электроэрозией:

- Проволочно-электроэрозионный

- Прошивной

Компания «ПрофТехСтандарт» располагает 4 электроэрозионными проволочно–вырезными станками серии DK77, электроэрозионным копировально-прошивным станком серии DK71 и электроэрозионной супер-дрелью серии DK703 , благодаря данному технопарку мы можем гарантировать и обеспечить оперативное изготовление деталей в кратчайшие сроки.

Электроэрозионная супер-дрель серии DK703

Электроэрозионная супер-дрель серии DK77

Электроэрозионный проволочно-вырезной станок серии DK77

Преимущества резки металла проволокой

- Высокая точность обработки;

- Возможность прожига отверстий диаметром всего несколько десяток;

- Можно работать с любыми материалами, пропускающими электроток;

- Ровный срез, не нуждающийся в дополнительной работе;

- Глубина разреза до 500 мм;

- Качество кромок превосходит фрезерную обработку

Электрическая эрозия уменьшает потери металла, который при других способах раскроя выжигается. Благодаря меньшей ширине реза можно увеличить плотность компоновки деталей в заготовке. Это увеличивает их выход, снижает количество отходов.

В процессе разрезания металла образуется меньше вредных газов, чем при лазерном, газовом или плазменном варианте. Это позволяет обойтись менее производительной системой вентиляции.

Недостатком электроэрозионного метода считается меньшая производительность, чем у других способов.

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Возможности электроэрозионного станка

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Преимущества и недостатки

Положительные стороны:

- В качестве заготовок можно использовать любые предметы из токопроводящих материалов, но не рекомендуется использовать материал с высоким показателем сопротивления. Из-за этого будут перегреваться поверхности.

- Форма электрода, применяемого для обработки деталей, может быть произвольной. Благодаря этому расширяются возможности оборудования.

- Высокая точность обработки.

- Можно обрабатывать заготовки с разными размерами, показателями шероховатости.

- Автоматизированный процесс. Минимизируется физический труд со стороны человека.

- Не нужно выполнять финишную обработку.

- С помощью этой технологии можно создать любую текстуру, которой невозможно добиться даже при пескоструйной обработке.

Недостатки:

- Чтобы с помощью электрического разряда получить сложную форму заготовки, нужно выждать длительный промежуток времени.

- Оборудование должно иметь постоянный доступ к сети с высокой силой тока.

- Большой расход электроэнергии.

Оборудование для электроэрозионной обработки (Фото: Instagram / erozia_stanki.ru)

Самодельные электроэрозионные станки

Мы уже упоминали, что в Сети можно обнаружить множество мануалов, как изготовить станки проволочной резки самостоятельно. На самом деле даже собранный своими руками станок — сложное устройство, состоящее из станины, генератора, рабочего стола, ванны для диэлектрика и блока прокачки.

Кроме того, в станке должны размещаться и успешно функционировать системы подачи проволоки, управления, запуска, установки и, конечно же, управления электродом. На самодельном устройстве качественная обработка металла абсолютно не гарантирована. Не лучше ли сэкономить время, нервные клетки и заказать электроэрозионную обработку, цена на которую так невысока.

Выбор технических характеристик станка

Проанализируем, при каких «критериях» выбираются электроэрозионные станки.

1) Геометрические параметры

Для того чтобы выбрать прошивной станок, который в свою очередь создает размерный ряд, нужно для начала просмотреть массу и габаритные размеры.

2) Производительность

Влияние электроэрозионных станков на производительность:

- параметры импульсов разрядного тока;

- условия подвода рабочей жидкости и характеристики ее потока;

- материал и качество электрод-инструмента;

- способ защиты проволоки от обрывов.

3) Точность

Критерии от которых зависит точность:

— жесткость;

— точность и повторяемость позиционирования по различным осям;

— динамические характеристики приводов;

— уровень температурных деформаций;

— стабильность параметров импульсов генератора;

— устойчивость устройства ЧПУ к помехам.

4) Шероховатость

Проволока молибденовая для электроэрозионных станков

Вас интересует применение молибденовой проволоки в электроэрозионных станках? Предлагаем купить молибденовую проволоку со специализированных складов поставщика Evek GmbH с доставкой в любой город. Полное соответствие современным стандартам качества. Поставщик Evek GmbH предлагает купить любой молибденовую проволоку, цена — оптимальная в данном сегменте металлопроката.

Техническая характеристика

Способность молибдена противостоять высоким температурам без расширения или размягчения делает его полезным при высоком давлении и высокой температуре. Иногда вместо вольфрамовой используют молибденовую проволоку из-за ее меньшей плотности, около половины вольфрама, а соотношение веса к прочности у молибдена даже лучше до температуры 1000 °C. Электрическая проводимость и теплопроводность у молибдена составляют около одной трети от удельной электропроводности меди. Химически молибден инертен. Он устойчив к воздействию воздуха и воды при обычной температуре. При 400−500 °С металл окисляется, а при температурах выше примерно 700 ° С наступление происходит особенно активно. Молибденовая проволока по сравнению с вольфрамовой, более пластична. Молибденовая проволока производится в диапазоне размеров 0,010…0,5 мм (0,00039…0,0196 дюйма).

Примеры применения

Антенны, электронные трубки, электроэрозия, элементы молниезащиты и защитные сетки. Компания Evek GmbH предлагает к реализации молибденовую проволоку от проверенных мировых производителей. Продукция проходит тщательную сертификацию. Поставщик гарантирует незамедлительную доставку продукции по адресу, указанному заказчиком.

Процесс электроэрозии

Возрастающие требования к более быстрой скорости электрофизического резания привели к появлению новых материалов для проволоки, которые могут поддерживать высокопроизводительные источники питания, доступные сегодня. Основными параметрами, определяющими стойкость электроэрозионной проволоки являются:

- Прочность на растяжение: это несущая способность материала, основанная на его способности противостоять растяжению и разрушению;

- Способность работать с высокой скоростью подачи;

- Сопротивление электроэрозионному разрушению, т. е, способность материала противостоять эффектам агрессивной среды искрового промежутка;

- Проводимость: это показатель способности материала переносить электрический ток. Чем выше проводимость, тем больше мощности может быть доставлено на заготовку. В большинстве случаев это означает увеличение скорости резания. Медь обеспечивает наивысшую проводимость, но имеет ограничения из-за относительно низкой прочности на растяжение.

- Точка испарения. При работе EDM с эрозией проволоки низкая температура плавления / испарения проволоки будет наилучшей для промывки.

По всем этим показателям молибде однозначно лучше, чем медь или латуннь. Несмотря на высокую прочность на разрыв и высокую устойчивость к поломке, молибденовая проволока имеет очень высокую температуру плавления — 2625 градусов по Цельсию. Высокая температура кипения молибдена — 5560 градусов Цельсия — также способствует повышенной эрозионной стойкости, поскольку кратеры электроэрозии, образованные на молибденовой проволоке, довольно малы. Молибденовая проволока обычно используется, когда околокритические внутренние угловые радиусы имеют диаметр около 100 мкм и даже менее.

Купить, выгодная цена

Вас интересует проволока молибденовая для электроэрозионных станков? Предлагаем купить проволоку молибденовую, цена — определяется технологическими особенностями производства без включения дополнительных затрат. На сайте компании Evek GmbH отображена исчерпывающая информация о последних поступлениях продукции. Можно заказать прокат любых металлов. Приглашаем к партнёрскому сотрудничеству.

Режимы

Режимы работы:

- Абразивная. Выполняется для изменения шероховатости поверхностей.

- Электроэрозионное-химическое шлифование. На рабочие поверхности комбинированно подается электролит, ток определенной силы. С помощью этого режима можно изменить форму детали, улучшить качество металлических поверхностей.

- Электроэрозионное упрочнение. Процедура простая, занимает малый промежуток времени.

- Объемное копирование. Сначала подбирается рабочая часть определенной формы, размера, а потом на нее подается ток. Рабочая часть отпечатывается на металлической поверхности.

- Маркирование. Выполняется, чтобы нанести рисунок или надпись на деталь. Этот метод менее затратный, прост по исполнению.

- Электроэрозионная резка. В этом режиме можно делать точные резы, без особых погрешностей.

Также внимание нужно уделить комбинированному режиму. Он подразумевает возможность выполнения и электроэрозионной, и механической обработки

Оборудование для электроэрозионной резки (Фото: Instagram / _.metall_)

Конструкция

Электроэрозионный проволочно-вырезной станок оснащается плоскопараллельными двигателями. Для этого производители создают свои неодимовые магниты (NdFeB — неодим-железо-бор). Кроме них потребовалась и уникальная система управления K-SMS.

Классический электроэрозионный проволочно-вырезной станок способен обрабатывать только электропроводящие заготовки. Металлы прожигаются дугой на значительную глубину. На месте среза остается гладкая поверхность, часто не требующая дополнительной обработки.

Электроэрозионный проволочно-вырезной станок помогает получить сложные изделия: пресс-формы, штаммы, конические и цилиндрические поверхности, выступы и скосы. В продаже можно найти двухкоординатные сборки, применяемые для простейших операций. Более сложные изделия получаются с применением пятикоординатных машин.

Возможности оборудования

Применение электроэрозионного оборудования является более эффективным, чем механические традиционные виды обработки материалов. Широкие возможности прецизионной обработки сверхтвердых сплавов и высокая вариативность инструментов позволяют изготавливать детали на уровне качества и сложности, недоступном для традиционных механических станков.

Электроэрозионные станки позволяют производить обработку деталей с минимальными внутренними радиусами, изготавливать высокоточные штампы без дальнейшей чистовой подгонки. Исчезла необходимость проводить промежуточные операции по термообработке заготовки, оборудование позволяет осуществлять подгонку и притирку сопряженных деталей.

Электроэрозионная резка проволокой позволяет производить разделение металлов высокой прочности и сложных контуров эффективнее, чем механические станки. Скорость обработки, параллельность линий реза по всей глубине обрабатываемой заготовки и высокая точность линии кромок делают электроэрозионные установки незаменимыми в работе со сверхтвердыми материалами.

Станки с ЧПУ обеспечивают высокую точность, скорость и производительность. Электроискровое упрочнение дает возможность увеличить твердость обрабатываемой поверхности детали, тем самым позволяет существенно повысить ее износостойкость уже после формирования и обработки.

Необходимое оборудование

Электроэрозионный способ спецобработки применяется ко всем сплавам металлов за счёт их электропроводимости. Под действием электрического разряда выполняется множество видов работ:

- электроэрозионная резка;

- сверление;

- шлифование;

- гравировка;

- легирование;

- создание шаблонных деталей с высокой точностью;

- восстановление формы;

- добавление поверхностного слоя.

В современном оборудовании применяются кратковременные импульсы и длительные. Для питания необходим только постоянный ток. Напряжение и сила тока регулируется в зависимости от характеристики металла. В промышленности распространены в основном два типа устройства:

- электроэрозионный проволочный станок;

- электроэрозионный прошивной станок.

Проволочный, он же вырезной, станок применяют для обработки металлических деталей с большой толщиной. Прошивные станки необходимы для создания множества элементов с идентичными параметрами.

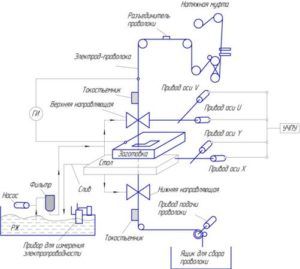

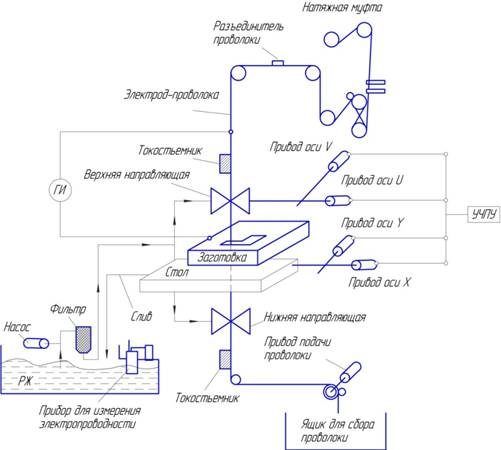

Проволочно-вырезной станок

Схема проволочно-вырезного станка

Схема проволочно-вырезного станка

Промышленный проволочно-вырезной станок обрабатывает заготовки с помощью электропроводящей проволоки без её непосредственного контакта с обрабатываемой поверхностью. Проволока изготавливается из тугоплавких металлов – вольфрама или молибдена, диаметром 0,01–0,02 см.

Обрабатываемый элемент выступает в качестве анода, а проволока – катода. Катанка перемещается одновременно к заготовке и вертикально. В процессе передвижения катода создаётся электрический разряд, который разрезает металл по необходимому контуру. И проволочный станок выполняет функцию фрезы. Но механическая обработка не позволяет подготовить заготовку с высоким качеством поверхности.

Точность металлообработки составляет от 12 до 110 мкм.

Виды работ, выполняемых на данном оборудовании:

- создание сверхмалых углов;

- изготовление радиусных вырезов с микроразмерами;

- выполнение точных параллельных резов;

- формирование высокоточных кромок.

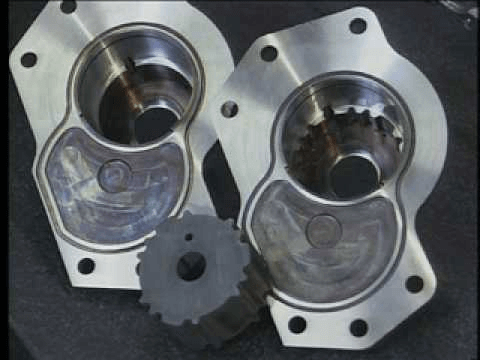

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок воздействует на заготовку электродом из тонкой проволоки контактным способом. Поперечное сечение электрода определяет форму выреза в детали. Прошивные станки используются для обработки нескольких видов сплавов:

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок

- высокопрочные сплавы для изготовления инструментов;

- титан;

- закалённая сталь;

- нержавеющая сталь.

На прошивных станках возможна обработка любых электропроводящих поверхностей для выполнения высокоточных отверстий, выемок очень маленьких диаметров с большой глубиной, углублений со сложной формой.

Суть и характеристика метода

Электроэрозия — это изменение формы и структуры поверхности детали, при воздействии электрического разряда. Одним из электродов является инструмент, другим — деталь из проводящих материалов. При сближении их образуется электрический разряд. Разряды производятся импульсно, для этого используется генератор импульсов. Работа производится в среде жидкого диэлектрика, который повышает силу разряда. В качестве диэлектрика применяются различные минеральные масла и керосин. В результате разряда образуется электрическая дуга. Для электродов можно выбирать разные материалы:

Электроэрозия — это изменение формы и структуры поверхности детали, при воздействии электрического разряда. Одним из электродов является инструмент, другим — деталь из проводящих материалов. При сближении их образуется электрический разряд. Разряды производятся импульсно, для этого используется генератор импульсов. Работа производится в среде жидкого диэлектрика, который повышает силу разряда. В качестве диэлектрика применяются различные минеральные масла и керосин. В результате разряда образуется электрическая дуга. Для электродов можно выбирать разные материалы:

- вольфрам;

- уголь;

- медь;

- латунь.

Ток нагревает электрод, происходит испарение диэлектрика и образование газового пузыря. При действии разряда большой мощности температура в газовом пузыре повышается до тысяч градусов, происходит расплавление электродов и выброс металла.

Электроэрозионная обработка применяется в следующих процессах:

- Абразивное шлифование. Состоит в разрушении металлической заготовки с помощью абразивной обработки и электроэрозии.

- Электроэрозионно-химическое шлифование — применение электроискровой эрозии и анодного растворения в среде электролита.

- Анодно-механический способ электрообработки характеризуется комплексным электрохимическим и механическим способами воздействия, при котором растворяется материал заготовки, а образующаяся окисная плёнка удаляется механическим способом.

- Прошивание — способ прошивки отверстий в твёрдых материалах электроэрозионным методом.

- Электроэрозионное упрочнение позволяет улучшить прочностные характеристики поверхности заготовки.

- Объёмное копирование позволяет производить копирование формы электрода-инструмента.

- Электроэрозионная резка металла позволяет получить высокую точность.

Электрообработка производится с прямой и обратной полярностью.

Электроискровая обработка металлов

При электроискровой обработке деталь является анодом, а инструмент — катодом. При этой полярности сильно разрушается электрод-инструмент. Для предотвращения разрушения на него подаётся короткий отрицательный импульс с длительностью не более 0,001 сек. Метод используется в основном для чистовой обработки. Он позволяет прошивать отверстия, производить очистку поверхностей и шлифовать детали из материалов повышенной твёрдости.

При электроискровой обработке деталь является анодом, а инструмент — катодом. При этой полярности сильно разрушается электрод-инструмент. Для предотвращения разрушения на него подаётся короткий отрицательный импульс с длительностью не более 0,001 сек. Метод используется в основном для чистовой обработки. Он позволяет прошивать отверстия, производить очистку поверхностей и шлифовать детали из материалов повышенной твёрдости.

Электроимпульсная обработка

При электроимпульсной обработке применяется обратная полярность. Деталь является катодом. При образовании дугового разряда обработка детали осуществляется ионным потоком, направляющимся в сторону детали. Это обеспечивает хорошую производительность при съёме металла, но значительно меньшую точность. Используется этот метод при черновой обработке заготовок.

Электроэрозионная резка применяется при необходимости изготавливать сложные по конфигурации детали из высокопрочных сплавов. Установки для резки используются при необходимости серийного изготовления изделий с высокой точностью.

Необходимое оборудование

Электроэрозионный способ спецобработки применяется ко всем сплавам металлов за счёт их электропроводимости. Под действием электрического разряда выполняется множество видов работ:

- электроэрозионная резка;

- сверление;

- шлифование;

- гравировка;

- легирование;

- создание шаблонных деталей с высокой точностью;

- восстановление формы;

- добавление поверхностного слоя.

В современном оборудовании применяются кратковременные импульсы и длительные. Для питания необходим только постоянный ток. Напряжение и сила тока регулируется в зависимости от характеристики металла. В промышленности распространены в основном два типа устройства:

- электроэрозионный проволочный станок;

- электроэрозионный прошивной станок.

Проволочный, он же вырезной, станок применяют для обработки металлических деталей с большой толщиной. Прошивные станки необходимы для создания множества элементов с идентичными параметрами.

Проволочно-вырезной станок

Схема проволочно-вырезного станка

Промышленный проволочно-вырезной станок обрабатывает заготовки с помощью электропроводящей проволоки без её непосредственного контакта с обрабатываемой поверхностью. Проволока изготавливается из тугоплавких металлов – вольфрама или молибдена, диаметром 0,01–0,02 см.

Обрабатываемый элемент выступает в качестве анода, а проволока – катода. Катанка перемещается одновременно к заготовке и вертикально. В процессе передвижения катода создаётся электрический разряд, который разрезает металл по необходимому контуру. И проволочный станок выполняет функцию фрезы. Но механическая обработка не позволяет подготовить заготовку с высоким качеством поверхности.

Точность металлообработки составляет от 12 до 110 мкм.

Виды работ, выполняемых на данном оборудовании:

- создание сверхмалых углов;

- изготовление радиусных вырезов с микроразмерами;

- выполнение точных параллельных резов;

- формирование высокоточных кромок.

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок воздействует на заготовку электродом из тонкой проволоки контактным способом. Поперечное сечение электрода определяет форму выреза в детали. Прошивные станки используются для обработки нескольких видов сплавов:

Электроэрозионный прошивной станок

- высокопрочные сплавы для изготовления инструментов;

- титан;

- закалённая сталь;

- нержавеющая сталь.

На прошивных станках возможна обработка любых электропроводящих поверхностей для выполнения высокоточных отверстий, выемок очень маленьких диаметров с большой глубиной, углублений со сложной формой.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ. Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z). Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита. В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы. Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).