Основные этапы обработки

Процесс изготовления детали из нержавеющей стали состоит из 4 этапов. В ходе работ применяются разные виды обработки, в зависимости от конечного назначения детали.

Первый этап – резка нержавейки. Металлические листы необходимо нарезать на заготовки, которые позже соединят в единую деталь. Для этого используются ручные и автоматические приемы обработки. Они дают высокую точность и маленький процент брака.

Вторая часть обработки нержавейки – зажим. Станки надежно фиксируют заготовки, чтобы избежать перекосов. После этого в местах стыков делают сварные швы. Надежный метод соединения заготовок обеспечивает прочность и устойчивость к механическим воздействиям. Качественные сварные соединения выглядят аккуратно, незаметны под слоем краски.

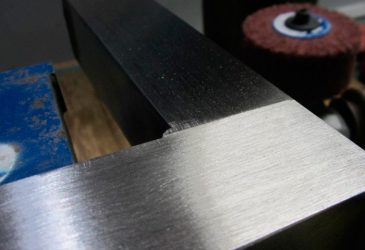

Финальный этап изготовления детали из нержавеющей стали – шлифовка. Проводится на станке или ручными инструментами. Абразивный материал обрабатывает поверхность нержавейки, делает ее гладкой и блестящей.

https://youtube.com/watch?v=JxoWiDq7szg

Основные этапы процессы каления

Для закалки нержавейки желательно знать ее точную марку, или, по крайней мере, к какому из типов по углероду она относится (больше или меньше 0.4 %)

Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить

Марку фабричной нержавейки можно узнать у продавца заготовки, который также может посоветовать, как лучше ее закалить. Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

В общем случае полный цикл термообработки детали из нержавейки включает в себя следующие этапы:

- Подготовка оборудования, инструмента и материалов. Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

- Разогрев горна или печки. Если для того, чтобы закалить деталь, используется газопламенный нагрев, выполняется установка заготовки из нержавейки и включение газовой горелки.

- Размещение заготовки. Нередко требуется закалить только какую-то часть будущего изделия, поэтому его следует разместить так, чтобы эта часть находилась в зоне максимальной температуры.

- Нагревание до требуемой температуры. Изделие удерживают в высокотемпературной зоне, контролируя его нагрев по цвету. Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый.

- Охлаждение. После того как нагретый металл приобрел требуемый цвет, деталь охлаждают, опуская в емкость с минеральным маслом. Оно может воспламениться, поэтому рядом с емкостью следует держать кусок плотной ткани.

- Очистка. После охлаждения в масле нержавейку следует тщательно очистить. При сильном загрязнении можно использовать растворитель.

- Отпуск. Чтобы закалить свою деталь «по науке», после нагревания и охлаждения ее следует отпустить. Для сталей с содержанием углерода 0.4 % и более температура отпуска составляет 200÷250 ºC (см. табл. ниже), поэтому их достаточно на пару часов поместить в обычную кухонную духовку. При меньшем содержании углерода температура отпуска значительно выше, до 700÷750 ºC, и он выполняется с постепенным остужением на воздухе или в сухом песке.

Удаление стружки

стружка нержавейки формирует длинные спирали

Скопление длинных спиральных стружек нарушает процесс обработки. Поэтому, с учетом способности нержавейки к упрочнению во время деформации, разрабатываются особые конструкции стружколомов. Кроме этого, используется интенсивная обработка поверхности охлаждающей смазкой.

Смазка подается изнутри резака под высоким давлением чтобы:

- быстро и заметно снизить температуру резака;

- убрать стружку подальше от резака, чтобы не ускорять его износ;

- раздробить стружку на небольшие частички, которые проще смыть из рабочей зоны.

При токарной обработке изделий из нержавеющей стали широко используется охлаждение под высоким напором. Распыляется раствор непосредственно в место обработки. Попадая на горячую поверхность, жидкость испаряется и отбирает часть тепла. Поверхность охлаждается. Минус этого способа — большой расход охлаждающей жидкости. Но зато срок использования инструмента увеличивается в шесть раз.

Форма стружколома также очень важна. Геометрия его должна быть положительной, чтобы снизить образование тепла. Передний угол с положительным значением уменьшает самоупрочнение материала и появление наплыва на поверхности резака, устраняя главные причины повреждений во время токарной обработки стали.

Стружколом следует использовать только специализированный, для легированных сталей, хотя стружколомы обычно выпускают универсальными, для работы с самыми разными металлами. Производятся специальные стружколомы и резаки для чистовой, черновой и получистовой резки нержавейки. Они выдают наилучшие результаты и увеличивают производительность труда.

Пассивация металла — принцип, назначение, виды

Нержавеющая сталь – это особый металл, длительное время не поддающийся коррозии. Из нее изготавливаются различные детали и декоративные предметы. Но если изделие будет использоваться в сложных условиях, в которых коррозия грозит даже ему, то обязательно проводится пассивирование металла.

Механизм пассивации

При взаимодействии металлов с теми или иными компонентами растворов (расплавов) в определённом диапазоне потенциалов на поверхности металла образуются адсорбционные или фазовые слои (плёнки). Эти слои образуют плотный, почти непроницаемый барьер, благодаря чему коррозия сильно замедляется или полностью прекращается.

Пассивация проводится химически или электрохимически. В последнем случае создаются условия, когда ионы защищаемого металла под действием тока переходят в раствор, содержащий ионы, способные к образованию очень малорастворимых соединений.

: Отжиг стали — температура, режимы, виды

Химическое пассивирование

Химическое пассивирование проводят окунанием либо непосредственным нанесением реагентов на саму поверхность без применения электрического тока. В зависимости от используемых веществ, химическое пассивирование может проводиться при комнатной температуре или с подогревом электролита.

Причины устойчивости металла

Процесс коррозии характеризуется тем, что постепенно окисляясь под воздействием негативных факторов, поверхность нержавеющей стали разрушается. Если не предпринимать никакие меры, то деструкция будет поражать более глубокие его слои.

Таблица устойчивости металлов в разных средах

Пассивирование металла позволяет избежать представленной проблемы. Поверхность изделия покрывается защитной оксидной пленкой, а специальные добавки, входящие в раствор для обработки, улучшают свойства нержавейки. Новый материал не имеет повреждений.

В промышленных условиях есть возможность получить идеальный по толщине и однородности слой защиты от коррозии. Если условия, в которых будет использоваться изделие, не слишком агрессивные, то дополнительная обработка ему не нужна

Важно помнить, что механическое повреждение стали дает толчок коррозионным процессам

Электрохимическое пассивирование

Проводят в растворах окислителей при воздействии электрического тока. Под воздействием тока частицы оседают на поверхности защищаемого изделия, создавая защитный слой. Этот слой, состоящий из малорастворимых соединений, получается более равномерный, чем при использовании метода химического пассивирования.

Пассивация меди проводится чаще всего с применением хроматных растворов, т.к. после обработки наблюдается хорошая коррозионная стойкость металла в растворах нейтральных солей и средах, содержащих SO2.

Пассивирование оцинкованных изделий проводят в растворах, содержащих 200 г/л Na2Cr2O7•2H2O и 8 – 10 мл/л H2SO4. Обработку производится чаще всего методом окунания в раствор на 5 – 30 секунд. При выдержке 5 секунд пленка получается радужная с зеленоватым оттенком. При длительности 30 секунд – коричневая.

Виды пассивации

В настоящее время по способу проведения пассивации выделяются следующие виды пассивации:

Данный вид пассивации заключается в том, чтобы нанести на поверхность металла солей и кислых растворов наряду с электролитом. В итоге проведения данной процедуры на поверхности металла оседают заряженные частицы, которые образую тонкую пленку, обеспечивающую надежную защиту от коррозии.

Данная процедура подразумевает обработку металлов химическими реагентами, которые образуют на их поверхности защитную пленку. Для этого применяются растворы, которые состоят из никеля, хрома и других элементов. Они делают структуру металла более плотной и твердой.

: Пермаллой — магнитная проницаемость, свойства, применение

Суть и описание процесса пассивации металла

При пассивировании поверхности металлических изделий обрабатывают растворами химических соединений, обладающих окислительными свойствами. В этой роли чаще всего выступают кислоты, нитриты и растворы солей хрома (реже — молибдена). Нанесение раствора на поверхность металлических заготовок производится методом погружения или вручную, с помощью специального оборудования. Применяемые при пассивировании растворы обычно состоят из основного реагента и нескольких добавок, ускоряющих и стабилизирующих процесс пассивации.

Зачем это нужно?

Перед тем как закалять нержавейку, необходимо понять, для чего необходима данная процедура. Если правильно закалить сталь, то она не будет легко сгибаться. После термической обработки изделие не будет крошиться.

Важно не переборщить с закаливанием, иначе металл станет очень хрупким. В таком случае придется проводить отпуск изделия

Многие не знают, как закалить нож, чтобы лезвие было прочным и не сгибалось при резке. Данный тип работы допустимо проводить дома, если соблюдать правила техники безопасности. Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Существует два варианта: закаливают изделие целиком, либо только его часть. Первый вариант называют глобальной закалкой металла, а второй – локальной.

Шлифовка

Шлифовка — основной метод обработки сварного шва нержавейки. Для него из инструментов вам потребуются болгарка и шлифовальные круги для нее с разной степенью зернистости, так как вся обработка делается последовательно в несколько заходов.

Процесс будет таким:

- Сначала убираются все наплавы наиболее жестким материалом. Если сильных наплавов нет, можно сразу переходить к более мелкозернистым материалам.

- Часть, которая будет шлифоваться, ограничивается клейкой алюминиевой лентой. Она прикрепляется к поверхности в несколько слоев, чтобы граница была заметнее.

- Незаклеенная поверхность обрабатывается аккуратно, давить на инструмент не нужно.

- Лента снимается, ею заклеивается обработанная часть, чтобы ограничить уже другую, для зачистки следующей зоны.

После каждой шлифовки поверхность промывается водой и вытирается насухо. Так продолжается, пока все круги, вплоть до самого мелкозернистого, не будут использованы. Обычно хватает трех кругов, с зернистостью 180, потом 320 и 600. Все заканчивается войлочным кругом, потом начинается процедура полировки.

Иногда для шлифования используются шлифовальные листы. Но здесь тоже нужно подобрать зернистость на черновых деталях. Для обработки могут применяться и токарные станки с особыми кругами для шлифования. Такие можно установить даже на самых простых моделях, которые устанавливаются в домашних мастерских.

Сатинирование нержавейки

25.04.2017

Сатинирование (направленная шлифовка) — это один из самых распространенных способов обработки поверхности изделий.

У этого способа есть очевидные преимущества:

- Сатинирование один из самых простых и быстрых способов обработки поверхности.

- Сатинированная поверхность менее притязательна и требует меньше ухода, чем полированная или матированная.

В этой статье я подробно опишу чем и как сделать направленную шлифовку поверхности на нержавейке (или любом другом металле), и расскажу как получить красивый и идеально ровный стык рисунка шлифовки в 45 градусов.

Итак, поехали.

Необработанное изделие.

Это специализированная машина для обработки нержавеющих сталей и других металлов, и она обладает всеми необходимыми характеристиками и имеет высочайшее качество.

Шаг 1. Зачистка сварного шва

Для зачистки сварного шва на плоских поверхностях идеальным решением являются фибровые круги.

Для зачистки небольшого шва на тонкой нержавеющей стали используем фибровые круги VSM Р120 (с керамическим зерном, чтобы избежать перегрева металла).

Рекомендуемые обороты — 7000 об/мин.

Для работы с более толстой нержавейкой или другими металлами рекомендую использовать Фибровый круг G-grind диаметр 125мм, зерно P120.

После удаления шва фибровым кругом, мы получаем ровную плоскую поверхность и переходим к следующему этапу.

Шаг 2. Понижение шероховатости в зоне зачистки шва

На этом этапе нам нужно понизить риску после фибрового круга Р120.

Это необходимо для упрощения последующей обработки шлифовальным барабаном и валиком.

Для этого мы используем Шлифовальные круги Velcro с материалом Trizact (3M) d125, зерно A65 с мягкой опорной тарелкой.

Материал Trizact (3M) легко удаляет риски от предыдущего этапа обработки и подготавливает поверхность для последующего шлифования.

Рекомендуемые обороты — 4000 об/мин.

Шаг 3. Создание направленной шлифовки и получение ровного стыка под 45 градусов

Для создания рисунка направленной шлифовки будем использовать Жесткий барабан для шлифовальных гильз и Шлифовальные гильзы 100*289, зерно Р120.

Барабан ставиться на шлифовальную машину с помощью специального переходника.

Нужно отрезать кусочек скотча, достаточный по длине и приклеить его аккуратно на стыке, как показано на фото.

Теперь аккуратно приступайте к шлифовке свободного участка.

- Барабан должен вращаться в направлении от скотча, чтобы не задрать его и не отклеить или деформировать.

- Используйте умеренный прижим, потому что скотч имеет очень небольшую толщину 0,15 мм и может легко быть сошлифован агрессивным абразивным материалом.

Шлифуйте до тех пор, пока не получите равномерный рисунок на всей свободной половине изделия.

Рекомендуемые обороты — 2500 об/мин.

После этого переклейте скотч на уже обработанный участок, параллельно линии рисунка и повторите операцию на второй половине.

Теперь мы можем приступить к заключительному шагу.

Шаг 4. Финишное сатинирование валиками из нетканого материала

Финишное сатинирование:

- Сглаживает грубые риски от предварительной шлифовки.

- Удаляет переходы между зонами шлифовки.

- Делает поверхность более равномерной и уменьшает блеск.

Если Ваше изделие состоит из профиля шириной менее 50 мм, то удобно использовать Шлифовальный валик FMTA/80/10050, для сатинирования, зерно coarse с переходником для УШМ.

Если профиль шире 50 мм, то используйте Шлифовальные валики, для сатинирования, зерно coarse шириной 100 мм.

Не убирая металлический скотч с поверхности, обработайте открытую половину так же как шлифовальным барабаном. Затем переклейте скотч, и повторите операцию.

Рекомендуемые обороты — 2500 об/мин.

Удалите скотч с поверхности. Наслаждайтесь.

Пара общих рекомендаций:

- Для удаления шва вы можете использовать более грубое зерно, но тогда вам потребуется использовать более грубые зерна на следующих этапах.

- Скотч металлический Cibo — это многоразовое изделие. Вы можете использовать один кусочек несколько раз, если будете беречь его от перегрева (чтобы защитить клеящий слой) и беречь его от грубых абразивных зерен (чтобы защитить металлическую часть).

- Вы можете получить любой угол на стыке рисунка, наклеив металлический скотч под другим углом.

Наглядно весь процесс на видео ниже:

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление

» и «анодное оксидирование » более короткий, но с тем же смыслом, термин «анодирование », а вместо «гостовского» «анодно-окисное покрытие » – более простое и популярное «анодное покрытие ».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 – Схема процесса анодирования

Горячее воронение

Начнем с самого быстрого, и, пожалуй, эффективного способа.

Нам понадобятся:

- Масло машинное.

- Обезжириватель.

- Печь.

- Уйат-спирит

Процесс воронения клинка:

Воронить нож будем температурой и маслом. Я использовал машинное, но пойдет и подсолнечное. Изделие, которое будет подвергнуто воронению, в моем случае — это нож, необходимо обезжирить. Я использовал уйат-спирит.

Далее наливаем масло в емкость, желательно фарфоровую, я налил в кружку. В масло погружаем клинок, и отправляем кружку в печь при температуре примерно 280 градусов по Цельсию. Пара слов про печь. В идеале нужна муфельная печь с регулировкой температуры, но где мы такую возьмем? Пойдет кухонная духовка, но помещение должно быть очень хорошо проветриваемым. Я использовал остывающий горн, а также остывающую печку в доме.

Второй вариант далеко не лучший, так как масло начинает кипеть и испарять, что сопровождается не приятным запахом, ну и самими испарениями (поэтому и духовка не лучший варик). Кипятить так нож надо от 10 до 20 минут, пока не будете довольны оттенком. Вот результат:

После изделие пусть остынет, снова протрите его обезжиривателем и вытрите насухо. Конечно же закалка от этого способа никуда “не денется”.

Продольное сатинирование (шлифовка) профильной трубы из нержавейки

С продольным сатинированием таже история что и с поперечным. Барыги предлагают дорогие шлифовальные машинки типа той что ниже

Опять же мы видим что это болгарка с регулировкой скоростей, а городить такую приблуду как на фото не нужно. Нужно выточить переходник на шлифовальный валик. Просто берете валик и точите под него переходник который накрутится на вашу болгарку.

Техника обработки сварного шва все там же, ЗДЕСЬ

Видео. Сатинирование (матирование) профильной трубы из нержавейки

Два видео, на одном прямоугольная труба на другом квадратная. Оба варианта имитируют поручни ограждения из профильной трубы.

После обработки сварного шва на видео я использую малярный скотч. Абразивные барыги для этих целей предлагают металлический скотч, очередной вариант выкинуть деньги на ветер.

Пассивирование нержавеющей стали

Процесс пассивирования состоит в преднамеренном образовании на поверхности металла слоя труднорастворимых окислов, защищающих толщу детали от воздействия агрессивной среды.

На поверхность наносят окисляющие составы, такие, например, как 8% раствор лимонной кислоты. В промышленных условиях используют более сильные реактивы. Для ускорения пассивации температуру детали и раствора увеличивают.

Следует учитывать, что при механическом воздействии пассивирующий слой разрушается, и изделие снова становится подверженным коррозии. Поэтому процесс пассивации требуется повторять по мере необходимости.

Давайте ответим на эти вопросы, касательно нашей основной деятельности, изготовления и установки перил и ограждений из нержавеющей стали.

Сначала нужно понять элементарную вещь, что делает сталь нержавеющей? Это полезное и важное свойство, сталь приобретает при добавлении в неё хрома, никеля и других примесей, таких как молибден. Именно наличие хрома в стали и позволяет ей формировать защитный антикоррозийный слой

Этот процесс происходит при вступлении атомов хлора и атомов кислорода в реакцию, что приводит к образованию защитной оксидной плёнки. Если кислород вступает в реакцию с атомами стали без наличия хрома, это приводит к её, стали, пористости и в итоге коррозии.

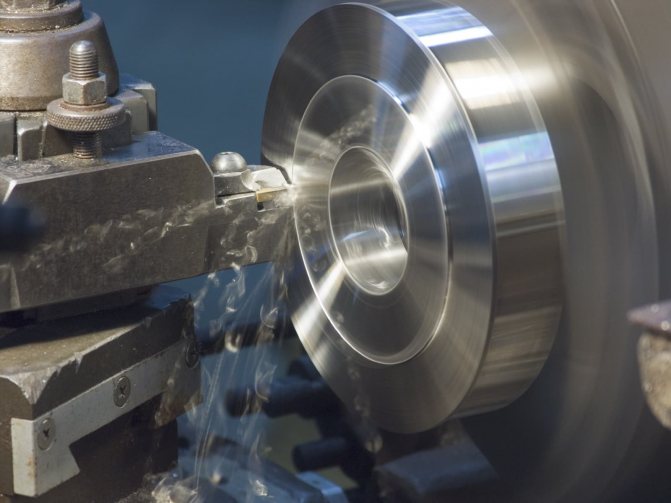

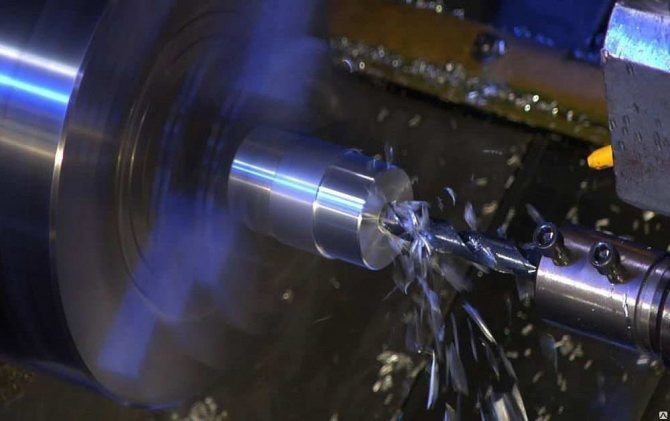

Что необходимо знать о токарной обработке нержавеющей стали

Нержавейка по твердости материала и его пределу растяжимости напоминает углеродистые сплавы. Нужно отметить, что совпадение наблюдается лишь в механических показателях. При этом внутреннее строение, антикоррозийная стойкость и способность к повышению прочности у нержавеющей и углеродистой сталей отличаются.

Режим обработки нержавеющей стали резанием на начальной стадии предполагает ее упругую деформацию. Затем заготовка из нержавейки легче поддается обработке, после чего начинается этап упрочнения материала. На этом этапе для резки нержавеющей стали необходимо прилагать более существенные усилия. Примерно такие же этапы обработки существуют и в отношении обычных марок стали, но упрочнение высоколегированных сплавов выражено более ярко.

Характерные особенности обработки нержавеющей стали приводят к следующим проблемам в процессе токарной обработки:

- повышение прочности в процессе деформирования;

- сложности с удалением стружки;

- снижается ресурс режущего инструмента.

![]()

Вязкость.

Особые трудности с токарной обработкой возникают из-за пластичности, которая свойственна жаропрочным сплавам. При проточке заготовок из таких материалов стружка не ломается, а закручивается в спираль.

Низкая теплопроводность

нержавеющей стали считается одним из преимуществ данного материала. Но это свойство создает значительные сложности в ходе обработки. Чтобы предотвратить нагревание металла в точке резания, его охлаждают. Для этого используют специальные смазочно-охлаждающие жидкости (СОЖ). Это позволяет снизить температуру в процессе обработке нержавеющей стали и предотвращает формирования наклепа, который образуется на режущем инструменте, ухудшая его характеристики. Учитывая такие особенности обработки легированных сплавов, их обработку выполняют специальными резцами на небольших скоростях.

Сохранение свойств.

Жаропрочные сплавы сохраняют свои прочностные характеристики при высоких температурах. Эти свойства в сочетании с эффектом наклепа приводят к тому, что резцы быстро выходят из строя и препятствуют проведению обработки на высоких скоростях.

Абразивные соединения.

Сплавы нержавеющей стали содержат мельчайшие соединения карбидов и структурные элементы, состоящие из нескольких металлов. Увеличенная твердость таких вкраплений придает им абразивные свойства, поэтому резцы стачиваются. Мастеру приходится постоянно их править и затачивать.

Неравномерное упрочнение.

Упрочнение нержавеющих сталей во время точения носит неравномерный характер. Эта особенность не вносит особых корректив при обработке небольших заготовок, но существенно влияет на процесс обработки и качество крупных деталей.

Формирование длинной спиралевидной стружки нарушает процесс резания нержавеющей стали. Чтобы устранить этот недостаток нужно применять особые конструкции стружколомов. При этом происходит постоянная обработка места резки с помощью СОЖ.

Смазку подают под давлением из резака. Это позволяет:

- за короткое время значительно понизить температуру резца;

- убрать стружку подальше от резца для замедления его износа;

- разломать спираль стружки на элементы небольшого размера, которые впоследствии можно смыть с участка резания.

![]()

Обработка нержавеющей стали на токарном станке чаще всего производится в условиях охлаждения резца за счет подачи СОЖ под высоким напором. При соприкосновении с горячей поверхностью охлаждающая жидкость испаряется и отбирает часть тепловой энергии. Недостаток этой технологии заключается в большом расходе СОЖ. Но при этом долговечность режущего инструмента увеличивается в 6 раз.

Наиболее эффективный, но дорогостоящий метод охлаждения используется в оборонной и высокоточной промышленности. Он предполагает обработку нержавеющей стали углекислотой, температура которой составляет -78 °C.

Важно правильно подобрать форму стружколома. Чтобы уменьшить нагревание режущего инструмента нужно, что передний угол приспособления для удаления стружки был положительным

Такая форма стружколома предотвращает появление наплыва на поверхности резца и устраняет основные причины выхода из строя режущего инструмента.

Важно использовать стружколомы, специально разработанные для легированных сталей. Чаще всего встречаются универсальные приспособления для удаления стружки, которые могут использоваться для разных сплавов

При этом в каталогах производителей можно найти стружколомы и резцы, предназначенные для чистовой, черновой и получистовой обработки нержавеющей стали. Такой инструмент позволяет значительно увеличить скорость резания деталей из нержавейки и повысить их качество.

Способы воронения

Существует три способа воронения стали:

- Холодное – когда изделие, подвергающееся воронению не испытывает на себе термического воздействия.

- Горячее – в процессе воронения изделие подвергается какой-либо термической обработке.

- Обработка окислителем – наиболее сложный для домашнего использования способ, так как необходимо не только использование химикатов, но и нагрев до высоких температур.

Теперь давайте рассмотрим подробней, какие же приемы по воронению ножа можно использовать в домашних условиях. Перед применением любого из способов необходимо обезжирить сталь спиртом и протереть насухо фланелью.

Электрохимическое оксидирование

Электрохимическое оксидирование нержавеющих сталей способ, который нашел широкое распространение в промышленности. Заключается он в том, что детали подвешиваются на специальные держатели. На этом приспособлении они опускаются в раствор с щелочью, после чего ванна, в котором он находится, присоединяется к отрицательному катоду. Детали подсоединяются к положительному аноду. При пропускании постоянного тока, согласно курсу физики, происходят процессы электролиза, сопровождающиеся повышением температуры. Скорость нанесения и толщина появляющейся пленки зависит от множества факторов. Основные влияющие факторы:

- Плотность протекающего тока.

- Электропроводность раствора, в который помещены детали

- Температура электролита

- Геометрия и конфигурация детали

Сложная геометрия, острые углы, изогнутые формы в контурах детали приводят к различию потенциалов, возникающих на поверхности нержавеющей стали и соответственно приводят к разности толщин пленки. Для таких деталей целесообразно использование предыдущего метода оксидирования.