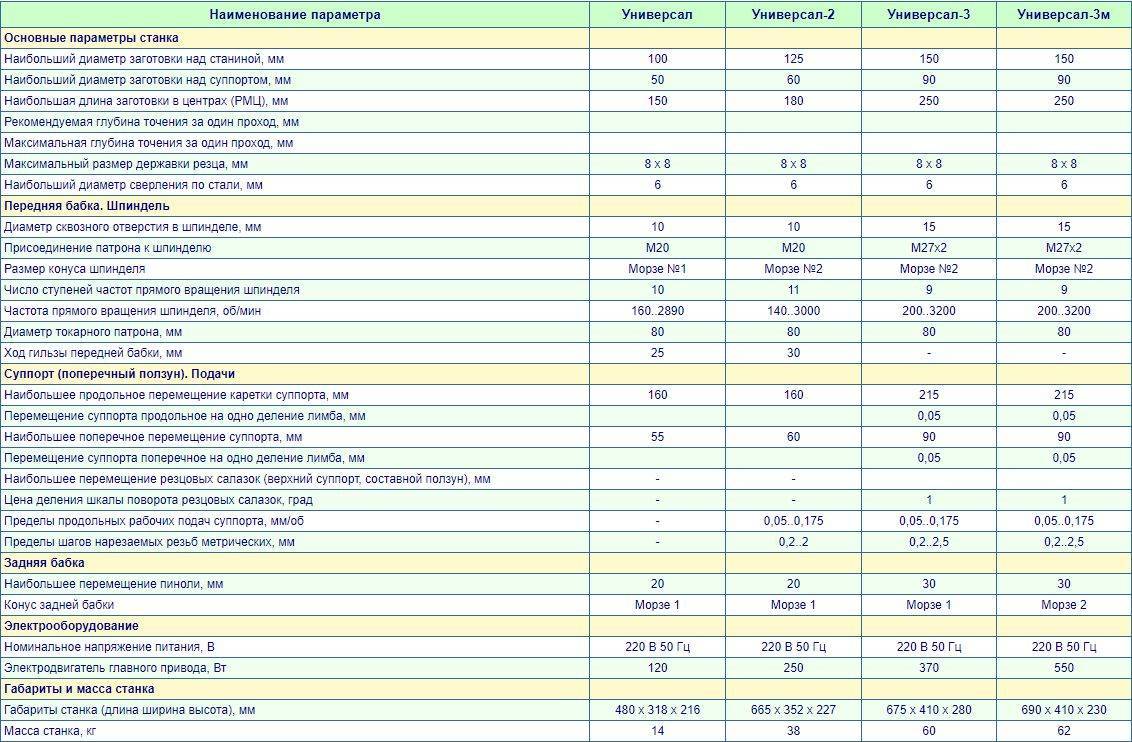

Технические характеристики

- Диаметр заготовки. Над станиной — до 150 мм, над суппортом – до 90 мм.

- Длина детали в центрах – до 250 мм.

- Державка резца. Размер – 8х8 мм.

- Сверление отверстий. Диаметр — до 8 мм.

- Внутреннее отверстие шпинделя. Диаметр 15 мм.

- Число ступней вращения шпинделя – 9.

- Диапазон вращений шпинделя – от 200 до 3200 об/мин.

- Длина продольного перемещения суппорта – 215 мм, поперечного – 90 мм.

- Величины продольной подачи – от 0,05 до 0,175 мм/об.

- Вес станка 62 кг, габариты:690х410х230 мм.

В период эксплуатации станок обеспечивает класс точности «Н» (нормальный). Чугунная станина. После отливки подвергнута естественному старению.

Плоская направляющая станины и круглая направляющая, установленная в станине, служат общей базой для шпиндельной бабки, задней бабки и продольного суппорта. В передней части станины вмонтирован ходовой винт, укрытый защитным кожухом.

В передней бабке (часто – шпиндельная бабка) установлен шпиндель, на переднем конце которого установлены упорные подшипники, работающие под воздействием радиальных и осевых усилий. На другом конце смонтирован 4-х ступенчатый шкив привода вала передней бабки. Здесь же установлен механизм (трензель), изменяющий направление вращения (реверс) винта.

Привод станка. На левой стенке передней бабки размещён кронштейн с электродвигателем и механизмами привода станка и асинхронный двигатель станка, мощностью 370 Вт, подключается к сети 220 В, частотой 50 Гц.

Под кожухом узла кронштейна расположены:

- ступенчатые шкивы клиноременного механизма (9 скоростей вращения);

- промежуточный вал с эксцентриком для регулировки натяжения ремня;

- блок зубчатых передач привода ходового винта.

Механизм подачи (гитара) предназначен для управления настройками вращения ходового винта посредством зубчатых колес в узле кронштейна.

Фартук (узел включения – выключения маточной гайки ходового винта) закреплен на каретке суппорта.

Суппорт служит для перемещения резцедержателя. Состоит из:

- каретки;

- поперечных салазок;

- верхних салазок;

- узла резцедержателя.

Задняя бабка предназначена для:

- совмещения оси заготовки с осью, проходящей через центры шпинделя и центрирующего механизма задней бабки;

- обеспечения жесткости механизмов в процессе обработки;

- закрепления сверлильных режущих инструментов;

- установки подвижных и неподвижных центров.

Приспособления для заточки резцов и инструмент, поставляемые к станку

Подручник осциллирующий

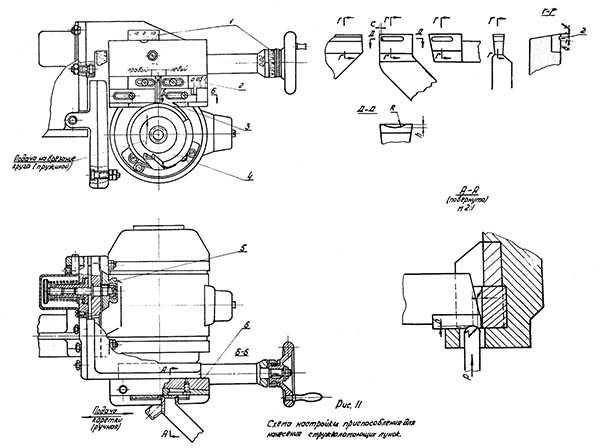

Подручник осциллирующий с приспособлениями (рис.

К направляющей крепят две пластинчатые пружины, прикрепленные к основанию. Основание лежит на двух цилиндрических направляющих, запрессованных в кронштейн, который крепится к станине станка.

За счет пружин осуществляется осцилляция подручника порядка 100..130 колеб/мин вдоль плоскости шлифовального круга. Величина хода осцилляции регулируется с помощью упоров.

Конструкция предусматривает перемещение подручника вдоль цилиндрических направляющих с помощью винтовой пары, обеспечивающее подачу резца на круг с точностью до 0,01 мм. Для обеспечения необходимых углов заточки резцов в плане на столике крепят транспортир. Транспортир можно перемещать вдоль пазов подручника для заточки различных резцов. Для защиты рабочего от брызг охлаждающей жидкости ил затачиваемый резец или на подручник устанавливают магнитный щиток.

Приспособление для заточки задних поверхностей резцов

Приспособление для заточки задних поверхностей (рис. 9) представляет собой транспортир с зажимным устройством. Приспособление укрепляется в пазу подручника. По лимбу транспортира устанавливают угол в плане затачиваемого резца. Зажим резца осуществляется с помощью прихвата и специальной гайки с рукояткой. Предусмотрен зажим транспортира стандартной гайкой независимо от зажима резца.

Приспособление для заточки передних поверхностей резцов

Приспособление для заточки передних поверхностей (рис. 10), выполнено в виде жесткого наклонного столика с постоянным углом наклона, равным 45° или 60°, поворачивающегося вокруг вертикальной оси на заданную величину переднего угла (в пределах ± 30°). Отсчитывают угол поворота столика с помощью транспортира.

Наклон подручника изменяют путем переустановки с поворотом на 180° верхней клиновой плиты.

Заданный угол наклона главной режущей кромки устанавливается путем поворота подручника вокруг оси, параллельной торцу круга.

Механическое крепление резцов выполнено в виде собачки с подпружиненным сферическим упором установочного поворотного лимба, устанавливаемого при работе на «0». Транспортир рекомендуется зажать гайкой.

Положение резца относительного торца круга регулируют путем перемещения прижима по пазу на наклонной плоскости подручника. Симметричное положение паза разрешает осуществлять заточку как правых, так и левых резцов.

Схема настройки приспособления для нанесения стружколомающих лунок

Инструмент, поставляемый к станку

В счет стоимости станка поставляется съемник для снятия фланца с шлифовальными кругами со шпинделя станка.

Оправка для правки алмазных кругов. Правку необходимо производить шлифовкой алмазного кольца на круглошлифовальных станках. Причем править алмазные круги следует только в случаях: «засаливания» круга; неравномерного износа алмазного кольца, приводящего к завалам режущих кромок затачиваемого инструмента: необходимости восстановления формы профильного круга.

Осевое биение рабочей поверхности алмазного кольца круга на шпинделе станка не должно превышать для кругов АЧК 0,02 мм.

Для балансировки кругов в комплект станка входит балансировочная оправка.

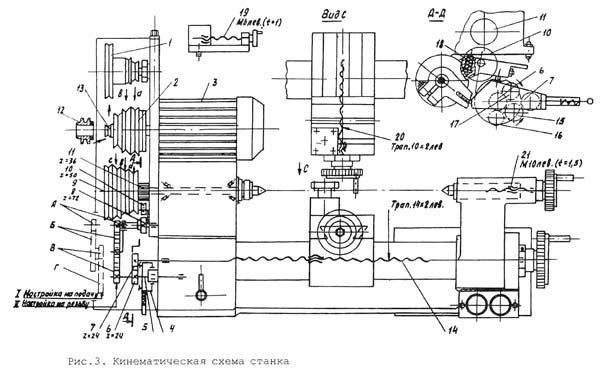

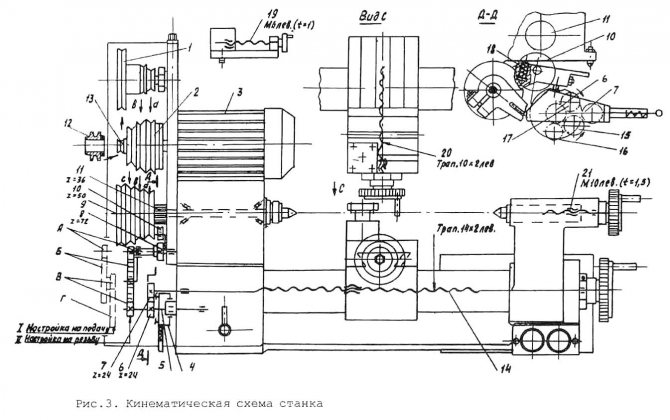

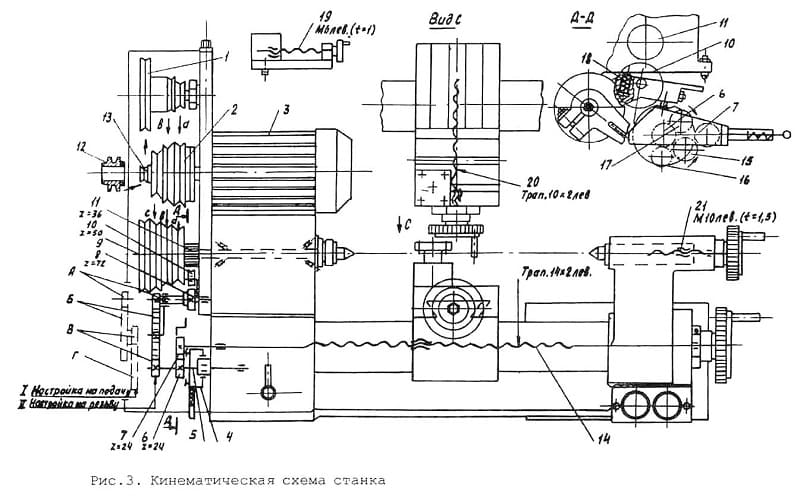

Схема кинематическая токарно-винторезного станка Универсал-В

Кинематическая схема токарно-винторезного станка Универсал-В

Цепь привода главного движения

В этой цепи вращение шпинделя осуществляется от электродвигателя 3 через клиноременную передачу (см. рис.3) . Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 300 об/мин) можно получить, если шкив 13, жестко сидящий на валу электродвигателя, соединить ремнем с промежуточным шкивом 1, а тот в свою очередь по ручью «а» — со шкивом 2, свободно вращающимся относительно вала электродвигателя. Со шкива 2 по одному из двух свободных ручьев — «в» или «с» — вращение передается непосредственно на шкив 9, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 13 прямо на шкив 9, минуя промежуточные шкивы 1 и 2.

Еще две ступени (525 и 1000 об/мин) можно получить, если на шкив 13 надеть сменный шкив 12 так, чтобы торец, на котором имеются кулачки, был обращен наружу. Со шкива 12, как и в первом случае, вращение передается на промежуточный шкив 1, а с него по ручью «в» — на шкив 2, который передает вращение шкиву 9 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин.) получаются, если вал электродвигателя соединить со шкивом 2 через шкив 12 с помощью кулачков, имеющихся на одном из торцов последнего. Теперь по любому из четырех ручьев вращение можно передать на шкив 9.

Примечание: Cтупень 1200 об/мин может быть получена и без соединения вала электродвигателя со шкивом 2.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется, ходовым винтом 14.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на нем зубчатым колесом II.

Через зубчатое колесо 10 вращение передается зубчатым колесам 8 и А, далее — на промежуточный валик 5. Имеется два варианта передачи вращения на этот валик: первый вариант (на схеме обозначен цифрой I)- через блок зубчатых колес Б-В и колесо Г и второй (на схеме обозначен цифрой II) — через зубчатые колеса Б и В.

Первый вариант используется для осуществления подачи при обычном точении, второй — при нарезании резьбы. С валиком 5 жестко связано зубчатое колесо 6. С этого колеса на колесо 7, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 15 и 16 — и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 17, что обеспечит перемещение суппорта вправо. Все три колеса (15, 16 и 17) смонтированы на поворотном устройстве 4 (см. Д-Д) и находятся в постоянном зацеплении с зубчатым колесом 6 (центральным) . Таким образом, можно осуществить перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключить подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес II и 10 с помощью того же поворотного устройства 4 и пружины 18.

ВНИМАНИЕ! Во избежание поломки зубчатых колес цепи привода подач включение и переключение направления перемещения суппорта следует выполнить при невращающемся шпинделе. Перемещение пиноли задней бабки и поперечное перемещение суппорта осуществляются маховичками через соответствующие винтовые пары, как показано на кинематической схеме

Перемещение пиноли задней бабки и поперечное перемещение суппорта осуществляются маховичками через соответствующие винтовые пары, как показано на кинематической схеме.

Где применяется такой агрегат

При разработке точильно фрезерного станка класса ТШ — инженеры ориентировались на его применение в промышленных условиях. Производительность агрегата, уровень надежности, тип электропитания (трехфазная сеть 380В) делают его удобным инструментом для непрерывного производства большого объема работ.

Модель ТШ 3 получила черты, делающие ее пригодной для сферы малого бизнеса и мастерских. В конструкции станка предусматриваются специальные меры защиты, в комплекте поставки — пылесос для непрерывного удаления стружки и других отходов.

Токарный станок ТШ имеет малые размеры, может устанавливаться на слесарный верстак, сборочный стол, любую основу с высокой жесткостью, выдерживающую массу в 220 кг. Поэтому агрегат востребован в небольших частных мастерских.

Стоит отметить: несмотря на компактный размер, вертикальную компоновку, возможность комплектации собственной металлической станиной — оборудование такого класса мало пригодно для домашнего использования, в том числе из-за схемы питания электродвигателя.

“Цифровой” тюнинг ТШ-3 – Настольный станок Универсал

После того, как в моей мастерской появился токарный станочек ТШ-3 производства ВЗПО, радости не было предела!

Однако, буквально после первой детали изготовленной на нем, радость моя немного поубавилась.

Ни для кого не секрет, что неподвижные лимбы на станках серии Универсал, ТШ и ТН, совсем не добавляют комфорта при работе.

Не смотря на то, что станок я поставил на довольно высокий верстак (специально сварил под свой немаленький рост), пользоваться лимбом продольной подачи, например, можно только нагнувшись.

Второй причиной вызвавшей неудовольствие от пользования станком, стал процесс смены скорости вращения шпинделя. Возня с ослаблением\затяжкой гаек мотора, перестановкой ремня и регулировкой его натяжения, отнимали довольно много времени.

После изучения форума, решения этих проблем нашлись довольно простые:

– установка на станок цифровых линеек;

– установка частотного преобразователя вместо штатной электросхемы с конденсаторами.

Как говорится: – “Даешь цифру по всем направлениям!”

Для начала, на “Алиэкспрессе” были приобретены две цифровые линейки 150мм и 300мм с выносными дисплеями.

Но цифры на серых ЖК дисплеях для меня показались маловатыми и трудночитаемыми.

“Покурив” еще немного форум, нашел решение и этой проблемы в теме “Народный УЦИ, DRO или чего хотят чипмейкеры” – цифровой дисплей, совмещающий в себе шкалы 2-ух подач и тахометр.

Последний, кстати, показался мне совсем не лишним в свете установки, в дальнейшем, частотника.

Пришлось еще раз “сходить” на Али и докупить недостающие детали.

А пока детали в пути, самое время заняться установкой на станок самих линеек.

Место для поперечной линейки выбирал долго, потому как хотелось сделать все так, чтобы не потерять в перемещениях суппорта и закрыть линейку от стружки и масла.

В результате, идею подсмотрел у форумчанина Валеркина, но немного по другому сделал поводок идущий от каретки на линейку.

Кронштейн, на котором установлена поперечная линейка, сварен из стального уголка 30х30х2мм, низ кожуха линейки из алюминиевого уголка 30х20х1,5мм, а верх кожуха спаян из фольгированного стеклотекстолита 1мм.

Все покрашено из баллончика грунтовкой, а затем черной матовой акриловой краской (тоже из баллончика).

На очереди – установка продольной линейки.

Регламент действий специалиста

Работа со станком должна выполняться с учетом определенных рекомендаций:

- Между заготовкой и точильным кругом имеется люфт. Необходимо следить за тем, чтобы его толщина была в два раза меньше, чем обрабатываемая деталь.

- Работать с заготовками следует только после того, как основной вал полностью раскрутится. В противном случае могут наблюдаться повреждения на аппарате или травмирование оператора.

- Установка агрегата осуществляется на специальный верстак или на пол. При этом осуществляется учет веса агрегата.

- После установки оборудования необходимо проверить его устойчивость. Если станок будет шататься, это приведет к некачественной обработке заготовок.

- Если на оборудовании имеются повреждения или нерабочие узлы, то его эксплуатация строго запрещается в целях безопасности.

- Детали, подлежащие обтачиванию, необходимо устанавливать выше горизонтальной линии, прохождение которой наблюдается в центре точильного круга. С этой целью осуществляется установка подручников.

- Категорически запрещено нахождение легковоспламеняющихся и взрывоопасных веществ в помещении, где работают над деталью.

- Работа оборудования осуществляется от трехфазной сети, напряжение которой составляет 380 вольт.

- За станиной и другими узлами приспособления необходимо регулярно ухаживать. Они должны очищаться от отходов, которые появляются в процессе обработки металлических изделий.

- Работать за агрегатом разрешается только в специальной одежде, дополнительно оператору рекомендуется надевать защитные очки.

Меры предосторожности при работе с оборудованием

- Осознанное соблюдение мер безопасности во время работы, а также при транспортировке и установке в помещении.

- В электрической схеме обеспечить исправность прибора аварийного обесточивания.

- Рабочее помещение оборудовать в противопожарном отношении.

- В зоне доступности расположить принадлежности и препараты неотложной медицинской помощи.

- Рабочую одежду подгонять так, чтобы исключить случайный контакт с вращающимися механизмами.

Прототипом нового токарно-винторезного МеталМастер -1830, осталась модель ТШ-3 станка ещё до перестроечной, советской марки Универсал – 3. Выглядит эстетично, оборудован плавным управлением привода, оснащен электроникой. А, главное, станок совершил качественный переход из любительского в разряд профессионально продвинутой машины для металлообработки.

Меры предосторожности при работе с оборудованием

- Осознанное соблюдение мер безопасности во время работы, а также при транспортировке и установке в помещении.

- В электрической схеме обеспечить исправность прибора аварийного обесточивания.

- Рабочее помещение оборудовать в противопожарном отношении.

- В зоне доступности расположить принадлежности и препараты неотложной медицинской помощи.

- Рабочую одежду подгонять так, чтобы исключить случайный контакт с вращающимися механизмами.

Прототипом нового токарно-винторезного МеталМастер -1830, осталась модель ТШ-3 станка ещё до перестроечной, советской марки Универсал – 3. Выглядит эстетично, оборудован плавным управлением привода, оснащен электроникой. А, главное, станок совершил качественный переход из любительского в разряд профессионально продвинутой машины для металлообработки.

Круглошлифовальные станки

Для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей с установкой заготовок в центрах или патроне применяют круглошлифовальные центровые станки (рис. 1).

Технические характеристики станка мод. 3М151Ф2

| Максимальный размер устанавливаемой заготовки, мм: | |

| диаметр | 200 |

| длина | 700 |

| Частоты вращения заготовок, с–1 | 0,83…8,33 |

| Скорость шлифовального круга, м/с, не более | 50 |

| Рабочие подачи шлифовальной бабки, мм/мин: | |

| для предварительной обработки | 0,2…0,12 |

| окончательной | 0,1…0,6 |

| доводочные | 0,02…0,12 |

| Скорость, м/мин: | |

| быстрого подвода шлифовальной бабки | 1,7…0,93 |

| перемещения стола, м/мин (число ступеней 10) | 0,05…5 |

| Габаритные размеры, мм | 4950x2400x2170 |

Рис. 1. Круглошлифовальный центровой станок модели 3М151Ф2: 1 — электрошкаф; 2 — передняя бабка; 3, 11, 13 — рукоятки; 4 — люнет; 5 — механизм автоматической правки круга; 6, 17 — маховик; 7 — шлифовальная бабка; 8 — механизм поперечных подач; 9 — пульт управления; 10 — гидростанция; 12 — задняя бабка; 14 — панель гидроуправления; 15 — педаль; 16 — ось; 18, 19 — верхний и нижний столы соответственно; 20 — станина

Станок комплектуют специализированным устройством ЧПУ. Ввод УП выполняют посредством декадных переключателей. В управляющей программе размеры задают в абсолютных значениях. Число программируемых координат — 2. Работа выполняется последовательно по каждой координате. Станок оснащен двумя измерительными устройствами и соответствующими им корректирующими системами: для определения отклонения размеров заготовки и круга. Контроль диаметрального износа круга (координата Х) выполняют и корректируют при измерении заготовки в процессе обработки прибором активного контроля. Контроль базового торца заготовки (координата Z) осуществляют прибором осевой ориентации.

Пользующийся повышенным спросом универсальный круглошлифовальный полуавтомат особо высокой точности мод. 3У12АФ11 предназначен для шлифования наружных и внутренних цилиндрических, конических и торцовых поверхностей при установке деталей в центрах, кулачковом патроне, на планшайбе или цангах в условиях мелкосерийного и серийного производства.

| Технические характеристики универсального круглошлифовального полуавтомата, особо высокой точности мод. 3У12АФ11 | |

| Наибольший диаметр устанавливаемого изделия, мм | 200 |

| Наибольшая масса устанавливаемого изделия, кг | 20 |

| Наибольшая длина устанавливаемого изделия, мм: | |

| наружного шлифования | 450 |

| внутреннего шлифования | 75 при dотв = 50 мм |

| Суммарная мощность установленных электродвигателей, кВт | 10,29 |

| Габаритные размеры, мм, не более: | |

| без выносного оборудования | 2260x780x1680 |

| с выносным оборудованием | 3600x2260x2040 |

| Масса, кг:

без выносного оборудования |

3500 |

| с выносным оборудованием | 4400 |

Значительным спросом пользуются круглошлифовальные станки, технические характеристики которых приведены в табл. 2.

Таблица 2. Технические характеристики круглошлифовальных станков

| Модель | Диаметр обработки, мм | Длина заготовки, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг |

| КШ-3 СNC с ЧПУ | 200 | 400 | 10,0 | 2300x1760x1603 | 1850 |

| ВШ-152ВИ | 200 | 1000 | 9,0/11,0 | 2950x2295x2150 | 6000 |

Станок для наружного шлифования с ЧПУ типа CNC модели EJ 30 был разработан с учетом современного уровня технологии шлифования. Практический опыт в круглом шлифовании, новейшие принципы конструирования и современные технологии с использованием ЧПУ типа CNC были предельно точно применены к конкретным требованиям, предъявляемым специалистами к шлифовальным станкам.

Компоновка станков удовлетворяет любым задачам по шлифованию в единичном или серийном производстве. Это иллюстрируется следующими данными.

Технические данные станка модели EJ30

| Высота центров, мм | 150 |

| Диаметр обрабатываемой детали, мм | 290 |

| Длина зажима, мм | 800 |

| Длина шлифования, мм | 800 |

| Масса заготовки между центрами, кг | 80 |

| Узел шлифовального шпинделя | |

| Диаметр шлифовального круга, мм:

max |

400 |

| min | 290 |

| Ширина шлифовального круга, мм | 63 |

| Мощность привода, кВт | 7,5 |

| Окружная скорость, м/с | 45 |

| Расположение шлифовального круга. | Слева |

| Характеристики станка | |

| Абразив | Корунд |

| Поперечная подача | Ось Х, ЧПУ типа CNC |

| Продольное движение | Ось Z, ЧПУ типа CNC |

| Точность позиционирования оси поперечной подачи, мм | 0,0001 |

| Масса станка, кг | Около 7000 |

| Габариты без системы охлаждения (Ш Г В), мм | 3,550×2,850×2,100 |

Примечание. Указаны максимальные величины.

Описание

Данное токарно-шлифовальное устройство производилось на станкостроительном заводе в г. Орша. Сразу после начала производства было отмечено, что агрегат относительно недорогой и отвечает всем тогдашним стандартам. Позже, аппарат продемонстрировал еще и неплохие показатели надежности и долговечности в использовании. Даже в наши дни, ремонт агрегата и замена его ключевых узлов стоит относительно недорого.

Кроме того, станок отличается универсальностью в сравнении с другими устройствами такого класса. Его широко применяют в различных сферах производства и для выполнения различных работ, в число которых входят:

- Полировка деталей (после замены круга).

- Снятие фаски, шлифование и обработка деталей из металла.

- Заточка и шлифование инструментов для сверления и точения.

- Заточка любых слесарных инструментов.

Примечательно, что данное устройство нередко продается в комплекте со специальным пылесосом, который очищает рабочие поверхности от производственных отходов. Исходя из технических и функциональных особенностей станка, чаще всего его применяют на небольших предприятиях, но и в домашних мастерских его тоже можно встретить.

Стоит отметить, что для домашнего использования этот агрегат может оказаться слишком мощным или чересчур большим.

Универсал – станок токарный настольный многофункциональный. Назначение, область применения

Настольный токарный станок Универсал является станком класса «хобби», и предназначен для индивидуального (бытового) применения, т. е. по своим конструктивным особенностям и техническим характеристикам станок не предназначен для использования на производстве.

Токарный станок по металлу Универсал предназначен для обработки заготовок из металла, древесины, всех видов пластмассы методом точения.

Станок Универсал является настольным токарным станком и предназначается для всевозможных токарных работ:

- проточка и расточка внешних и внутренних цилиндрических, фасонных и конических поверхностей

- сверление отверстий, снятие фасок

- растачивание отверстий

- отрезка

Шпиндель токарного станка Универсал полая стальная деталь, с внутренним отверстием 10 мм для обработки пруткового материала, смонтирован на 2-х роликовых подшипниках в передней и задней опорах передней бабки.

Шпиндель получает 10 скоростей вращения от электромотора мощностью 120 Вт через шкивный привод. 4-е скорости получаются перестановкой шкивных ремней между 4-х ступенчатыми шкивами электродвигателя и приемным шкивом шпинделя. Остальные скорости достигаются применением дополнительного (промежуточного) шкива.

Передний конец шпинделя станка Универсал имеет резьбу М20 для установки на шпиндель токарного или поводкового патрона (смотрите статью Токарные патроны).

На резьбовой конец шпинделя можно, также, установить цанговый зажим с различными внутренними отверстиями.

В сверлильном исполнении шпиндель может перемещаться вдоль своей оси на 25 мм с помощью ручки и пары: зубчатое колесо – зубчатая рейка. В токарном исполнении гильза шпинделя зажимается двумя винтами и не используется.

Суппорт с установленным на нем резцом перемещается по продольным направляющим на 160 мм и по поперечным – на 55 мм.

На станке Универсал нельзя нарезать резьбу резцом т.к. нет механической подачи суппорта – ходовой винт не соединен с приводом и суппорт перемещается только вручную.

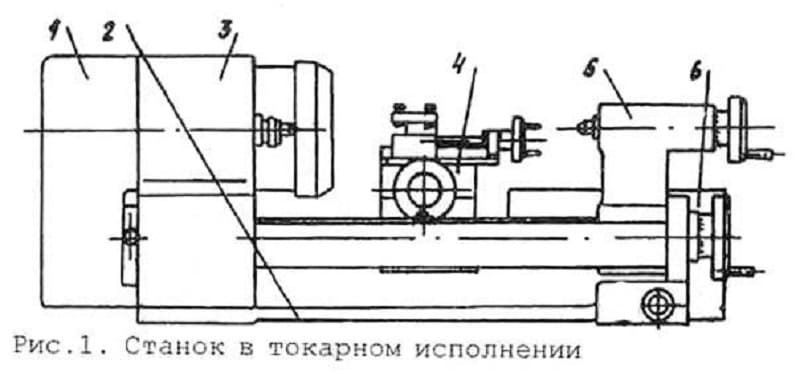

На станке “Универсал” (рис. 1) с применением дополнительных приспособлений и устройств, прилагаемых к станку, можно выполнять самые разнообразные виды механической обработки по металлу, дереву, пластмассам и другим материалам.

Отличительной особенностью станка является широкая универсальность и возможность переналадки с помощью приспособлений, которые позволяют выполнять следующие работы:

- токарную обработку и расточку отверстий;

- сверление отверстий

- фрезерование плоскостей, выемок, канавок и т.д.

- шлифование и полирование

- заточку различного режущего и бытового инструмента

- распиливание листового материала, реек, досок с помощью круглой пилы

- распиливание по контуру с помощью лобзикового устройства

- навивку пружин

- нарезку резьбы плашками и метчиками с ручным вращением шпинделя к др

Станок работает от однофазной сети переменного тока напряжением 220 В частотой 50 Гц.

Станок “Универсал” при переналадке и установке дополнительных приспособлений может иметь следующие основные исполнения:

- токарное исполнение (рис.1);

- сверлильное, фрезерное и шлифовальное (рис.2)

- для работы круглой пилой по дереву (рис.3)

- для работы лобзиком по дереву (рис.4)

- заточное

В настоящее время токарный станок Универсал снят с производства и больше не выпускается. Вместо него выпускается более совершенный токарный настольный станок .

Токарные настольные станки серии Универсал

Первая модель настольного токарного станка Универсал с двумя круглыми направляющими была разработана организацией ЭНИМС (Экпериментальный научно-исследовательский институт металлорежущих станков). За основу был взят станок Unimat SL австрийской фирмы EMCO (За 40 лет продано свыше 600 тысяч станков этой модели).

Токарный станок Универсал производился серийно на предприятии Московский станкостроительный завод СтанкоКонструкция.

С 1968 года завод СтанкоКонструкция начал производить токарно-винторезный настольный станок Универсал-2 – значительно усовершенствованный станок Универсал.

Во второй половине 80-х годов конструкция станка была значительно переработана: начиная с модели Универсал-3 вместо двух круглых направляющих появилась одна большего диаметра посередине станины и передняя бабка больше не отсоединялась от станины. Станок начали серийно выпускать сразу несколько заводов:

- : , , , , Миниток (СКТ100-01, СКТ100-02, СКТ100-03).

- Мичуринский завод Прогресс: ,

- Орион СКТБ г. Нижний Новгород:

- Пензенский приборостроительный завод (ФГУП ФНПЦ “ПО “Старт” им. M.B.Проценко”) г. Пенза: ТД-180, ТН-150

Устройство станка

Агрегат выполнен по стандартной кинематической схеме. Конструкция включает следующие основные элементы:

- станина с элементами крепления для всех элементов;

- передняя бабка со шпинделем;

- задняя бабка;

- классического суппорта;

- системы электрооборудования;

- органы управления (рукоятки, маховики, электрические кнопки и выключатели);

- комплект металлорежущего и шлифовального инструмента;

- средства защиты в виде прозрачных щитков;

- специальная лампа подсвета;

- система автоматического выключения при возникновении внештатных ситуаций.

- некоторые конструкции оснащаются специальным пылесосом (позволяет своевременно очищать рабочую зону от производственных отходов).

Токарный станок ТШ-3 выполнен по вертикальной компоновке и имеет относительно небольшие габариты и вес. Это позволяет устанавливать его в небольшом помещении.

Станина имеет цилиндрическую направляющую. По ней происходит плавное горизонтально перемещение пиноли задней бабки и перпендикулярное перемещение суппорта.

Органами управления станка служат:

- Рукоятку управления вращения шпинделя (она позволяет осуществлять контроль направления вращения);

- Систему управления подачи (она продольную подачу суппорта в обоих направлениях);

- Рукоятку зажима крепления пиноли;

- Отдельные маховики (для обеспечения перемещения следующих агрегатов: суппорта, пиноли, держателя резцов);

- Кнопки включения и выключения электропитания всего агрегата.

Передача вращения от электродвигателя к шпинделю производится благодаря цепи привода главного движения. С этой целью она оснащена клиноременной передачей. Система предусматривает девять возможных вариантов частот вращения. Диапазон их изменения варьируется от 200 до 1000 об/мин. Изменение положения суппорта производиться благодаря так называемой цепи привода подач.

Электрическая схема токарного станка ТШ собрана в отдельной коробке. Она обеспечивает управление всеми электрическими системами. Для обеспечения безопасности предусмотрена система защиты от поражения электрическим током. Она относится к первому классу защиты.

Благодаря универсальному оснащению настольный токарный станок обеспечивает простоту управления. На нем может проводить необходимые работы даже человек без соответствующего опыта.