Какие абразивные материалы используются при пескоструйной очистке

Для проведения пескоструйных работ применяется:

- Чугунная дробь. Подходит для большинства поверхностей, кроме черного и цветного металлопроката – мелкие частицы остаются в структуре и ржавеют.

- Песок. Часто применяют, чтобы обработать стальные, дюралевые, медные и другие металлические поверхности перед окрашиванием.

- Корунд. Используется для очищения мелких деталей «начинки» автомобилей, стоматологического оборудования.

- Пластмасса. Один из самых щадящих универсальных абразивов.

- Плёнка для стекла и камня, применяемая в декоративно-прикладном искусстве.

Свойства абразивных материалов определяются следующими параметрами:

- Ударная вязкость. От этого показателя зависит объём пыли, получаемой при обработке.

- Размер фракции. Крупные гранулы делают поверхность более шероховатой, а мелкие – гладкой.

- Плотность и масса частиц. Чем она выше, тем сильнее воздействие.

Криогенный бластинг

Криобластинг подразумевает воздействие на загрязнение в трех различных аспектах:

- Воздействие механическим путем проявляется в микроударах мелких частичек льда об обрабатываемую поверхность. Это приводит к ослаблению адгезии загрязнений к изделию и последующее их откалывание и отслаивание.

- Воздействие термическим путем. При тесном контакте реагент мгновенно охлаждает поверхность, замораживая расположенные на ней загрязнения. Замороженные частицы имеют свойство быстрее отлетать.

- Сублимационный эффект – под действием энергии удара частички льда превращаются в газообразное вещество, при этом величина объема возрастает в семьсот раз или около того. Получаются тысячи микровзрывов, кинетическая энергия которых сметает остатки грязи.

Плюсы криобластинга

- Безопасный метод с точки зрения воздействия на экологию. Здесь не используются химические вещества.

- Лед во время работы испаряется, поэтому отсутствует необходимость в организации дополнительных мероприятий по его утилизации.

- Высокое качество операций очистки. Микроскопические частички льда легко проникают в самые труднодоступные места.

- Лед не проводит электричество, поэтому криобластинг можно использовать в помещении, где работают электроустановки.

- Материалы, обработанные таким методом, не подвержены в большей степени коррозии и не имеют повреждений абразивного характера.

- Присутствует эффект антибактериального воздействия в связи с использованием низких температур.

- Очистка характеризуется высоким быстродействием, оборудование имеет короткий срок окупаемости.

Услуги пескоструйной очистки металла

Пескоструйная очистка металла — до и после Для достижения качественного результата нужно учитывать следующие факторы:

- Техническая карта объекта – она регламентирует верный алгоритм проведения очистки поверхности, избегая её повреждений.

- Степень давления компрессора. Например, если идёт работа с небольшим зданием (не выше трехэтажного) – максимальный допустимый показатель – 4 Атм.

- Производительность подачи материала. При её изменении и увеличении диаметров сопла, необходима его замена.

Последнее особенно важно, так как специфика пескоструйных работ и качество её проведения – залог будущего внешнего вида объекта, с которым мы работаем

Схема работы на пескоструйном аппарате

На выбор заказчика мы готовы предложить разный уровень очистки – легкой, средней и глубокой. Соответственно, чем выше воздействие, тем больше воздействий внешней и внутренней сред будет устранено – коррозия, загрязнения, окалины. При этом следы качественных работ в конечном итоге никогда не будут видны – вы не увидите на готовой поверхности следы абразивных частиц, с помощью которых проводится воздействие. Как правило, когда проводится стандартная пескоструйная очистка металла, используется мелкий песок или дробь.

занимается изготовлением любых деталей из металла много лет, поэтому сможет выполнить любой ваш заказ.

Плюсы и минусы метода

Впервые чистку мотора сухим льдом применили на Западе в начале XXI века. С тех пор эта методика широко распространилась повсюду благодаря неоспоримым достоинствам:

- Высокая проникающая способность. Поверхности сложных технических объектов можно эффективно очищать без предварительной разборки. При использовании разнообразных насадок мельчайшие частицы способны попасть во многие места, которые малодоступны для других ручных методов мойки.

- Максимальная экологическая чистота обработки. Не образуется вредных жидких отходов, требующих утилизации.

- Метод универсально применим и эффективен для большого количества очищаемых материалов: металлов, пластика, проводов, тканевых поверхностей, обивки салона.

- Безопасность для обрабатываемых изделий. Сухая мойка не образует влаги и неспособна повредить электрическую проводку и приборы. Полностью исключается риск короткого замыкания.

- В процессе очистки не задействуются абразивные элементы. Ледяные гранулы неспособны повредить и поцарапать лакокрасочное покрытие.

- Время обработки моторного отсека примерно в два раза меньше, чем у традиционных методов мойки двигателя, так как не требуется разборки перед процедурой и окончательной просушки после неё.

При очевидных достоинствах у чистки двигателя льдом существуют и недостатки. Их количество значительно меньше:

- относительно высокая стоимость;

- недостаточная распространённость пунктов оказания услуги.

Подробнее о технологии очистки сухим льдом

В 70-ых годах прошлого века инженер Кэлвин Фонг, который в то время занимался нанесением покрытия, работая в , впервые в истории использовал технологию очистки сухим льдом для того, чтобы удалить старые краски с фюзеляжа самолета. Но в течение более чем 10 лет эта технология не была коммерческой, до того времени, когда Альфеус купил патенты и лицензию компании Lockheed, для вывода ее на рынок в 1987 году.

По своей сути Сухой лед – это некая твердая форма углекислоты / двуокиси углерода, которую многие знают как СО2. Углекислота – это бесцветный газ, не имеющий вкуса и запаха, который естественным образом находится и циркулирует в земной атмосфере. Температура, которой обладает сухой лед – минус 78.33°С.

Сухой лед – довольно универсальное вещество, ведь оно нетоксично, не поддается воспламенению; также оно не имеет вкуса, цвета, и запаха, не проводит электричество. Сухой лед имеет переходит непосредственно из твердого состояния сразу в газообразное, минуя при этом жидкую фазу. В физике этот процесс называют сублимацией. Сухой лёд (также известный как диоксид углерода) – это низкотемпературный продукт, который получают из жидкой углекислоты с помощью ее прессования при высоком давлении ( около 300 атм.).

Физические характеристики твердой углекислоты:

- белый цвет;

- температура около 78 С;

- плотность ~ 1,6 кг/литр;

- размер гранул от 1,7 до 18 мм;

- средняя масса блока при изготовлении ~ 35 килограмм;

- нетоксичен и невзрывоопасен, что делает это экологически выгодным;

- соответствует нормам стандарта ГОСТ 12162 -77.

Сухой лед производят из жидкой двуокиси углерода, то есть СО2. Данная углекислота существует в форме жидкости только если находится под высоким давлением. Когда давление понижается до уровня давления окружающей среды (то есть нормального давление, которое окружает нас), около половины выделяется в форме газа, а другая половина при этом образует твердые кристаллики. После этого кристаллики обычно являют собой пушистый снег, который становится при сжатии гранулами или блоками сухого льда.

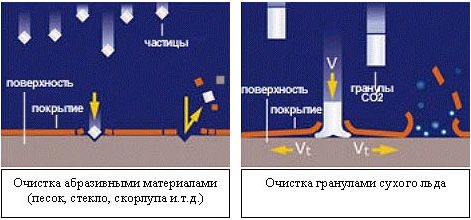

Очистка поверхности сухим льдом – это такой процесс, при котором частички сухого льда передвигаются на высокой скорости и очищают поверхность, соударяясь с ней. Для разгона частичек применяют сжатый воздух – так же как, и во многих других струйных процессах. Сейчас в большинстве случаев для очистки сухим льдом применяют стандартное магистральное давление в диапазоне 2.07 – 6.9 бар (30 — 100 psi).

Весь процесс очистки приводит к перемещению загрязнений поверхности. К примеру, когда Вы моете пол шваброй, грязь переходит с пола на швабру, а затем она направляется в воду в ведре. Если речь идет о сухом льде, тогда вся грязь перемещается с обрабатываемого изделия на место, откуда ее можно легко собрать. Если грязь – сухое вещество, тогда оно вообще падает на пол, где его можно подмести или убрать с помощью пылесоса. Если поверхность очищается от влажного вещества, подобного смазке, тогда Вам следует применять обычную технологию, аналогичную промыванию струей из рукава. При этом Вы начинаете очистку в одном конце и постепенно направляете вещество или смазку к другому концу, откуда ее легко можно убрать с помощью резинового скребка или вакуума. Если Вам нужно удалить хрупкое загрязнение, например краску, тогда процесс очистки образует волну напряжения сжатия между основой и покрытием. Такая волна обладает достаточной энергией для того, чтобы преодолеть адгезию, то есть сцепление, и буквально оторвать покрытие от обрабатываемой поверхности. Если Вам необходимо удалить с поверхности вязкое или пластичное покрытие, например масла, парафина, или смазки, тогда следует осуществить процесс, аналогичный гидробластингу. При ударении гранулы взрываются, создавая высокоскоростной поток снега, который смывает, словно струей воды, загрязнения и наслоения с обрабатываемой поверхности.

Данная технология эффективно применяется в таких сферах деятельности: очистка и удаление краски с поверхности механизмов и машин, с наземного оборудования самолетов, с буксировочных крюков, очистка разных видов станков с исключением расходов, которые связанны с транспортировкой оборудования к месту дробеструйной очистки, или расходов по утилизации абразивных материалов, использующихся для очистки поверхности. Удаление краски и пенной изоляции с воздуховодов, которые смонтированы на крышах зданий. Очистка тормозных механизмов разных устройств, композитного настила полов, очистка грузовых трюмов, а также защитных кожухов или обтекателей антенн радиолокационных станций, очистка реверсивного аппарата авиационной турбины, обработка обшивки, и прочее.

Усовершенствование способов обработки поверхностей бластингом

Начало использованию метода обработки твёрдых поверхностей бластингом было положено Бенджамином Чу Тилманом (Benjamin Chew Tilghman), который запатентовал своё новое изобретение 18 октября 1870 года, получив патент США № 108408 «Усовершенствование в резке и гравировке камня, металла, стекла и пр.» (U.S. Patent No. 108,408 – ‘Improvement in cutting and engraving stone, metal, glass, &c.’).

В патенте изобретение пескоструйной обработки описывается следующим образом:

Выше был приведён приблизительный аутентичный перевод фрагмента патента US108408, полную отсканированную копию которого с оригинальным текстом на английском языке можно посмотреть . Прочитав даже только лишь небольшой приведённый фрагмент, невозможно не согласиться с тем, что изобретённый и запатентованный более века назад метод пескоструйной обработки поверхностей достаточно точно описывает дробеструйную, дробемётную и абразивную струйную обработку, использующиеся по настоящее время. Тем не менее, технологии бластинг-обработки непрерывно развиваются и на сегодняшнее время существуют достаточно «экзотичные» виды бластинга, использующие и нетвёрдые абразивы, такие как, например, мягкий бластинг с «мягкими» реагентами: криобластинг (криогенный бластинг) сухим льдом, сода-бластинг бикарбонатом натрия и прочие. Но основной принцип, применимый к бластингу в целом и описанный в своё время Бенджамином Чу Тилманом (а здесь стоит упомянуть, что по мере совершенствования своего метода, Бенджамин Чу Тилман получал и другие патенты, связанные с бластингом, помимо первого), остаётся актуальным до сих пор.

Выгода предприятий

Предприятия, внедрившие технологию криогенного бластинга, получили ряд преимуществ:

- Экономию рабочего времени. Ведь процесс криобластинга занимает гораздо меньше времени, по сравнению со своими конкурентами. Не нужно дополнительно отскребать и оттирать грязь.

- Сокращение времени простоя. Очищение оборудования происходит прямо на месте, не нужно отдельно транспортировать приборы. В таких условиях в несколько раз увеличивается производительность.

- Уменьшение либо полное отсутствие механического износа и повреждений при очистке. Это связано с тем, что гранулы льда не наносят вреда поверхностям в отличие, к примеру, от пескоструйных аппаратов, которые могут выбивать частицы покрытия, из-за чего поверхность может стать шероховатой, а значит — появится дополнительное место для оседания различных загрязнений. Агрегаты, содержащиеся в чистоте — служат дольше.

- Предотвращение попадания лишних элементов внутрь аппаратуры. Так как гранулы льда превращаются в пар, достигнув поверхностей, то нечему будет застревать в щелях и отверстиях, а значит, можно не бояться, что детали оборудования могут забиться. Также с этой технологией отпадает проблема закупоривания отверстий для вентиляции.

- Уменьшение обязательств. Можно полностью отказаться от чистящих химикатов, которые могут представлять опасность для рабочих. Также нет необходимости ручной транспортировки оборудования, которая также входит в перечень рисков на производстве.

- Сокращение издержек. При очистке сухим льдом не образуются вторичные отходы, поэтому отсутствуют расходы на их утилизацию. Также не нужно дополнительно закупать растворители для их устранения.

Криобластинг отлично устраняет не только грязь, но и коррозийные отложения на металлах. С его помощью они удаляются легко и быстро. Поверхностная ржавчина удаляется без труда, но стоит знать, что лёд не сможет снять слой материала, преобразовавшегося в оксид железа.

Легко отходят загрязнения с рыхлой структурой, но если имеется окисление, проникшее в глубокие слои металла, — их очистить не удастся. Металл не станет белым и блестящим — для этого нужно удалять поверхностный слой, а лёд из двуокиси углерода для этого не предназначен. Его задача — удалять различного рода загрязнения и готовить поверхности для дальнейшей обработки. Чаще всего, это свойство выступает плюсом, так как это гарантирует отсутствие повреждений на поверхности.

Применение технологии

По своим свойствам технологии очистки льдом нет равных. Поэтому она нашла применение во многих хозяйственных областях.

Железнодорожный транспорт

С помощью криобластинга очищают:

- электродвигатели поездов;

- тележки и колёса;

- машинные узлы и другое оборудование составов;

- корпуса поездов от краски;

- элементы от шумоизолирующей мастики;

- основной генератор;

- собранные электрические панели без разбора;

- труднодоступные участки узлов;

- улитку турбокомпрессора;

- клапаны и поршни двигателя;

- детали кузова.

Использование в полиграфии и авиации

В полиграфии аппараты для криобластинга применяют для удаления загрязнений с печатных и полиграфических машин, не разбирая их. А также некоторых их деталей. Очищают приборы для скрепления. Удаляют следы чернил и лаковых покрытий с приборов и чернильную накипь с шестерёнок.

В авиации прибегают к этой технологии очистки, когда нужно:

- удалить грязь со световых и осветительных приборов взлётно-посадочной полосы.

- очистить детали двигателя, реверсивные аппараты, турбины и буксировочные крюки.

- обработать обшивку, снять грязевой слой с приводной агрегатной коробки и шасси.

Производство и переработка пластмасс

В этой сфере криогенный бластинг используют для очистки:

- приборов, производящих продукцию из вспененных полимеров;

- пресс-форм, изготавливающих пластмассовые бутыли и бутылки;

- оснащения и аппаратов — шнеков, штампов, прессов, участвующих в производстве различных видов полимерных изделий.

Пищевая промышленность

Здесь также широк спектр очищаемых льдом устройств и приборов:

- противни, печки, формы и другие ёмкости и отделения, активно используемые для производства хлеба и кондитерских изделий.

- миксеры, комбайны, камеры для копчения, контейнеры и резервуары для хранения и переработки мяса и рыбы.

- конвейерные ленты и аппараты для упаковки.

Водный транспорт

В сфере водного транспорта чистка сухим льдом применяется для:

- Очищения корпуса, обшивки, винтов и другого оборудования машинных отделений судна от нагара и масла, водорослей, слизи, моллюсков и прочих загрязнений.

- Очистки водозаборных клапанов и элементов.

Также сухой лед применяют для очистки автомобилей и оборудования для его производства, с его помощью удаляют неприятные запахи из салона автомобиля и бытовых помещений. Возможно, в скором будущем появятся приборы для криобластинга в домашних условиях.

Достоинства и недостатки метода

У данного метода существует только всего два явных недостатка, его невозможно использовать без подходящего оборудования и без наушников, которые заглушают сильный шум в процессе работы.

В остальном чистка сухим льдом обладает исключительно плюсами, среди которых особенно выделяются следующие:

- При очистке сложно составного прибора или оборудования нет необходимости его разбирать, экономя при этом время. Также после завершения процедуры нет надобности в дополнительной сушке или охлаждения прибора. Чистку таким способом можно проводить даже с работающим оборудованием, без рисков повреждения электроники.

- Сухой лед в процессе чистки испаряется, он не является вредным химическим соединением и считается наиболее безвредным для экологии.

- Данный способ позволяет не только избавиться от загрязнений, но и устранить невидимых человеческому глазу бактерий и вредных микроорганизмов, в том числе и вирусов. Особенно функция дополнительного обеззараживания актуально для медицинской и пищевой промышленностей.

- Сухой лед не является абразивным веществом и не повреждает даже самые деликатные поверхности.

- Очистка таким способом имеет повышенную эффективность, позволяя частицам льда проникать в самые труднодоступные места, которые остаются не обработанными при ручной чистке.

Мягкий бластинг

Что такое мягкий бластинг?

Мягкий бластинг — это процесс очистки поверхностей из любого материала (металл, камень, стекло, пластик и т.п.). Суть метода заключается в подаче на загрязненную область через специальный аппарат посредством сжатого воздуха мягкого материала.

Неоспоримыми преимуществами технологии является то, что мягкий бластинг:1) не повреждает обрабатываемую поверхность;2) полностью безопасен для здоровья человека и для окружающей среды.

Некоторые области применения технологии: удаление старой краски, обезжиривание поверхностей, удаление граффити, очистка от плесени, быстрое и эффективное удаление копоти после пожара, полное избавление от запаха гари.

Что обеспечивает универсальность метода мягкого бластинга? За счет чего сфера его применения так широка?

Такая универсальность метода обеспечивается тем, что работы осуществляются с помощью различных чистящих установок (варьируется давление воздуха, метод очистки может быть сухим, а может использоваться и небольшое количество воды) и в зависимости от типа загрязнения и материала обрабатываемой поверхности применяются чистящие материалы разной фракции.

Какой аппарат для бластинга мне нужен?

Аппараты для бластинга или бластеры бывают разных видов (различная производительность, конфигурация (портативные/передвижные)). Поэтому ответить на этот вопрос можно только после анализа Ваших задач. Сначала нам надо выяснить, для чего Вы ищете этот аппарат, есть ли у Вас компрессор, какая у него мощность и т.д. Только после определения Ваших целей мы можем дать рекомендации по выбору бластера. Для связи с нашими специалистами по этому вопросу Вы можете воспользоваться телефоном (495) 772-05-95 или специальной формой «Оформить заявку на услугу»

Мягкий бластинг удаляет ржавчину?

Если отвечать коротко — да, мягкий бластинг удаляет ржавчину.

Если немного углубиться в этот вопрос, то метод не просто удаляет ржавчину, но и подавляет ее образование спустя продолжительное время.

Мягкий бластинг используется как метод подготовки поверхности при удалении старой краски и ржавчины с металлов. В этом случае с поверхности удаляются и электролиты (кислоты, соли, в том числе, хлориды), металл не окисляется, не его поверхности не появляются активные ионы, материал продолжительное время не коррозирует. В то время как поверхности, обработанные наждачной бумагой и другими механическими способами, начнут ржаветь в считанные часы.

Каковы преимущества мягкого бластинга при обработке поверхностей яхт и катеров перед общепринятой очисткой (пескоструйка или наждаки)?

Вместо обычных 2–3 недель обработки яхты или катера Вы можете выполнить весь требуемый объем работ за 1 день.

При удалении граффити мягкий бластинг повреждает древесину?

Существует много разных видов древесины — это и мягкая сосна, и твердый дуб

Поэтому при обработке деревянных поверхностей методом мягкого бластинга, важно правильно выбрать давление подачи чистящего материала. Выполненная надлежащим образом регулировка давления защитит все поверхности от повреждений

Какова производительность очистки при удалении граффити методом мягкого бластинга?

Средняя производительность при удалении граффити составляет 8–20 м²/час. Время работ будет зависеть от материала и площади обрабатываемой поверхности.

Какова производительность очистки поверхности, поврежденной огнем или плесенью, методом мягкого бластинга?

Производительность такой очистки может варьироваться от 15 до 60 м²/час. Опять же это будет зависеть от обрабатываемого участка.

В случае обработки поверхностей покрытых копотью после пожара, что лучше использовать мягкий или криогенный бластинг?

В случае пожара помимо очистки загрязненных копотью поверхностей, важным является и ликвидация запаха гари.

Если воспользоваться методом криогенного бластинга, то проблему с запахом придется решать дополнительно, например, прибегая к использованию герметика. Это повлечет за собой увеличения материальных затрат и дополнительных затрат времени. Мягкий бластинг позволяет за «один проход» решить обе задачи — удаление и копоти, и запаха гари.

Также надо учитывать и «маневренность» этих методов. В случае обработки сухим льдом, шланг от холода становится твердым, очистка в труднодоступных местах становится невозможной. При мягком бластинге этого не происходит, шланги остаются гибкими.

Практика показывает, что мягкий бластинг в случае ликвидации последствий пожара примерно в 5 раз продуктивнее криогенного.

Комментарии:

Преимущества и недостатки криогенного бластинга

Впервые этот способ очистки был испытан на Западе около 20 лет назад. Наличие неоспоримых преимуществ способствовало быстрому распространению этого метода очистки по всему миру. Причём не только в промышленности, но и в сфере оказания услуг, например, на автомойках. К достоинствам можно отнести:

- Эта методика очистки является экологически безопасной, так как не используются никакие химикаты, только лёд, мгновенно испаряющийся с поверхностей и не нуждающийся в дальнейшей утилизации.

- Не нужно разбирать очищаемое оборудование перед очисткой, сушить и охлаждать его. Можно сразу приступать к работе.

- Качество очистки на самом высоком уровне. Микрочастицы льда проникают в самые труднодоступные места — углы, щели и прочие, туда, куда недостать обычной тряпкой или щёткой.

- Во время очистки поверхности не намокают, а значит можно чистить даже электрические приборы и другое оборудование, которому противопоказан контакт с водой.

- Отсутствуют абразивные и коррозийные частицы — это значит, что поверхности не повреждаются, не ржавеют и не изнашиваются после очистки.

- Застывшая двуокись углерода оказывает антибактериальное действие на поверхности. Дело в том, что находящиеся на поверхности грибки и бактерии моментально погибают при контакте с низкими температурами. Это весомое преимущество — обеззараживание поверхности без использования химикатов.

- Высокорентабельный бизнес. Покупка оборудования для криогенного бластинга может стать удачным вложением для начинающих бизнесменов. Это связано с тем, что проведение очистки практически не требует затрат, поэтому можно предложить клиентам весьма конкурентоспособную стоимость услуг.

- Быстрота — такая чистка отличается высокой скоростью, по сравнению с традиционными методами очищения. Ведь здесь не нужно дополнительно размачивать грязевой слой и полировать поверхности в конце процедуры. Всё это происходит в один приём.

Вполне закономерно, что обладая такими плюсами, этот способ очистки получил широкое распространение. В пищевой отрасли его используют для мытья оборудования, в сфере промышленного производства металлических конструкций — установки для чистки льдом используют, чтобы очистить швы после сварки и подготовить поверхности под покраску, в литейных цехах чистят формы от загрязнений

Криогенный бластинг применяют даже в энергетике — ведь он позволяет очищать электрооборудование без отключения его от сети, когда важно оставить бесперебойную подачу электроэнергии

После очистки поверхности полностью обезжирены, что позволяет сразу наносить слой антикоррозийных составов или краски. Даже такие отложения, как морские моллюски, водоросли и слизь, уничтожаются под воздействием низкой температуры и высокого давления.

Этот способ очистки имеет и ряд недостатков:

- Самый значимый — это невозможность использования при отсутствии оборудования.

- Иногда всё-таки необходимо разбирать очищаемые приборы и станки, чтобы облегчить процесс.

- Ради обеспечения собственной безопасности специалисты рекомендуют отключать оборудование от сети, хоть гранулы и не проводят электричество, другие элементы имеют такое свойства.

Виды пескоструйной обработки стекла

На практике применяют 4 вида пескоструйной обработки стекол.

Стандартная. Предполагает равномерную обработку с трафаретом или без.

Фотография №3: стандартные матовые стекла

Глубокая. С ее помощью получают объемные изображения. При этом стекло разрушается гораздо глубже. Определенные участки обрабатывают абразивной смесью по нескольку раз.

Фотография №4: пример глубокой пескоструйной обработки стекла

Цветная. В абразивную смесь добавляют краску. Она не боится света и влаги. Узоры приобретают насыщенные цвета. Рисунки не портятся от времени.

Фотография №5: цветная пескоструйная обработка стекла

Двухсторонняя. Изделия обрабатывают с обеих сторон. Изображение выглядит висящим в воздухе.

Фотография №6: двухсторонняя пескоструйная обработка

Как видите, вариантов изготовления закаленных матовых стекол множество.

Главный недостаток пескоструйной обработки — грубые глубокие воздействия уменьшают прочностные характеристики материалов. Поверхности получаются шероховатыми.

Кроме этого, при пескоструйной обработке нельзя варьировать уровень прозрачности матирования.

Инструменты для обработки бетона

Качество обработки бетонных поверхностей во многом зависит от используемого инструмента. На данный момент для механической обработки бетона особенно широко применяются прогрессивные инструменты на основе синтетических и природных алмазов. Проведенные исследования доказывают, что выполнение операций механической обработки бетона с помощью алмазного инструмента снижает в 2-2,5 раза себестоимость этих операций по сравнению с обычным абразивным инструментом и повышает в 1,5-3 раза производительность процесса.

Алмазные технологии представляют собой принципиально новый подход к проблемам обработки самых разных материалов. Секрет заключается в высокой стойкости алмазных зерен к механическому износу. Эти зерна, закрепленные на режущей поверхности инструмента, обеспечивают возможность без особого труда выполнять проемы любой формы и отверстия нужного диаметра с максимальной точностью.

Кроме того, инструмент с алмазными сегментами позволяет осуществлять резку, сверление или шлифовку бетона очень быстро, что в несколько раз увеличивает производительность производимых работ, а также без вибраций и большого количества пыли.

Алмазный инструмент, обладающий такими непревзойденными эксплуатационными характеристиками, был с самого начала обречен на успех. Очень скоро после триумфального появления этого инструмента на рынке его стали активно использовать в самых разных сферах деятельности человека.

На данный момент алмазный инструмент используется для решения большинства типичных задач, возникающих при ремонте и строительстве зданий как промышленного, так и гражданского назначения, а также при монтаже железобетонных строительных конструкций, строительстве аэродромов, метро, атомных станций, гидротехнических сооружений и пр.

Каждый конкретный инструмент имеет свое конкретное предназначение, свою специфику и технические особенности

Современные производители предлагают очень широкий выбор алмазного инструмента. На рынке в большом разнообразии представлены алмазные шлифовальные и отрезные диски, сверла, франкфурты, фрезы, коронки, канаты, сухорезы и многое другое. Такое большое разнообразие алмазных инструментов связано с их активным применением в самых разных областях строительства. Впрочем, разнообразие форм и видов не оказывает влияния на суть: структура алмазных инструментов остается идентичной в любом случае.

Любой алмазный инструмент состоит из металлического корпуса и алмазоносного слоя, нанесенного на его поверхность. Именно алмазоносный слой является функциональной основой инструмента, поскольку он взаимодействует с обрабатываемым материалом.

Этот слой представляет собой связку, состоящую в определенной пропорции из алмазных зерен и металлического порошка. Как правило, для алмазного инструмента используются синтетические алмазы, которые по твердости не уступают природным, но зато стоят намного дешевле.

Эффективность и качество работы алмазного инструмента зависят от того, насколько грамотно подобран состав связки. Для изготовления связки нет точного рецепта, поэтому производители экспериментируют, пытаясь разработать идеальную формулу связки для того или иного инструмента.

Большое внимание при этом уделяют достижению оптимального равновесия между работой алмазных гранул и сопротивлением обрабатываемого материала

Очень важно, чтобы зерна алмаза удерживались в связке до тех пор, пока не выработают весь ресурс и не освободят новые кристаллы. Качество сегмента при этом должно остаться неизменным

Качество сегмента при этом должно остаться неизменным.

Каждый материал обладает определенной степенью абразивности и твердости. В зависимости от этого и должен подбираться инструмент с более жесткой или более мягкой связкой. Для более твердого материала выбирают инструмент с мягкой связкой и, наоборот, для абразивного материала выбираю твердую связку. Такое соотношение позволяет максимально долго эксплуатировать инструмент, избегая преждевременного выпадения алмазных гранул из связки.

Каждый материал обладает определенной степенью абразивности и твердости. В зависимости от этого и должен подбираться инструмент с более жесткой или более мягкой связкой. Для более твердого материала выбирают инструмент с мягкой связкой и, наоборот, для абразивного материала выбираю твердую связку. Такое соотношение позволяет максимально долго эксплуатировать инструмент, избегая преждевременного выпадения алмазных гранул из связки.

При выборе алмазного инструмента следует также обращать внимание на его ресурс и производительность. Ресурс измеряется в квадратных метрах, а производительность — в квадратных сантиметрах в минуту

Оба параметра зависят от характеристик обрабатываемого материала и условий эксплуатации.