История появления

История практического применения и обработки металла насчитывает уже несколько тысячелетий. Столько же тысячелетий насчитывает и история изготовления художественных элементов, о чем свидетельствуют древнейшие археологические находки. Примитивные наконечники для копий и мотыг хранят признаки творческой обработки. Раньше ковка имела в основном практическую направленность, но среди кузнецов всегда находились мастера, умеющие совместить практичность с художественностью. Примером служат образцы оружия и доспехов, конской сбруи, домашней утвари.

Началом становления этого искусства как самостоятельного ремесла можно считать эпоху Возрождения и связанный с ней расцвет искусств и науки. Средневековые дворцы и храмы в стиле ренессанс или барокко содержат в своем убранстве кованые элементы, отражающие духовные, геральдические или просто эстетические запросы владельцев.

Используемое оборудование и инструмент для механической обработки металла

В основном это станки и расходные материалы. Крупные приборы можно разделить на ручное управление и с ЧПУ – пультом управления. Первые дешевле и проще в освоении, но они требуют постоянного присутствия и внимания оператора. А вторые позволяют сделать изделия с максимальным классом точности.

Есть также аппараты со скромными габаритами, которые удобны для переноски в руках, например, для шлифовки. Некоторые умельцы делают станочные установки самостоятельно, приведем пример в следующем видео, как в своем гараже сделать токарное приспособление:

Инструмент – это режущая кромка, обычно изготавливаемая из инструментальной стали, поэтому обладающая высокой прочностью.

Точение и сверление

Заготовка закрепляется в шпинделях, которые подключены к электрическому приводу совершают быстрое вращение. Резец закреплен в суппорте и совершает движения, которые либо направлены рукой оператора, либо системой управления. Вытачивать можно конусы, цилиндры и прочие фасовочные детали.

Сверление выполняется с целью образования отверстий. Они не обладают высокой точностью, а являются основой для механической обработки металлов, например, для нанесения резьбы. Также аналогичными процедурами, но с большей точностью, являются развертывание, рассверливание, растачивание и зенкерование.

Механическая обработка

Это неотъемлемая часть любого металлообрабатывающего производства, которая выполняется режущим инструментом: резка, рубка, фрезеровка, сверление и др. На современном производстве применяются высокоточные и высокопроизводительные станки и комплексы с ЧПУ. При этом до недавнего времени новые технологии в обработке металлов были недоступны на строительных площадках при сборке металлоконструкций. Механизм выполнения производства работ по месту монтажа предусматривал применение ручных механических и электрических инструментов.

Сегодня разработаны специальные магнитные станки с программным управлением. Оборудование позволяет выполнять сверление на высоте под любым углом. Устройство полностью контролирует процесс, исключая неточности и ошибки, а также позволяет высверливать отверстия большого диаметра, что раннее на высоте было практически невозможно.

Технология биметаллов

Метод основан на сращивании различных металлов посредством возникновения между ними диффузионной связи. Его суть состоит в необходимости получения материала, обладающего качествами двух элементов. Например, высоковольтные провода должны быть достаточно прочными и характеризоваться высокой электропроводимостью. Для этого сращивают сталь и алюминий. Стальная сердцевина провода принимает на себя механическую нагрузку, а алюминиевая оболочка становится превосходным проводником. В термометрической технике используют биметаллы с различным коэффициентом термического расширения.

Сваривание

Среди ставших уже традиционными методами можно выделить электродуговую, аргонодуговую, точечную, роликовую и газовую сварку. Разделить сварочный процесс можно также на ручной, автоматический и полуавтоматический. При этом для высокоточных процессов сварки применяются новые методы.

Благодаря применению сфокусированного лазера появилась возможность производства сварочных работ на мелких деталях в радиоэлектронике или присоединение твердосплавных режущих элементов к различным фрезам.

В недалеком прошлом технология обходилась достаточно дорого, но с применением современного оборудования, в котором импульсный лазер заменили газовым, методика стала более доступной. Оборудование для лазерной сварки или резки также оснащается программным управлением, а при необходимости производится в вакууме или инертной среде

Специфика мехобработки металлов давлением

Контролируемое давление позволяет реализовывать различные технологические операции. К ним можно отнести:

- изменение формы заготовки из листового металла или болванки в форме балки — в процессе данной операции даже формируется как новый рельеф, так и новое поперечное сечение;

- отделение от сортового проката — эта операция предполагает получение полуфабрикатного изделия определенной формы и размеров.

Для реализации первого типа операций используются прессы, кузнечные молоты, прокатные станы, гибочные станки. Именно на этом оборудовании осуществляются такие работы, как сгибание, разгибание, вытягивание, уплотнение металлоизделия. Конечно, качество обработанной таким образом поверхности не будет высоким, а в поверхностных слоях металла будут скапливаться усталостные напряжения.

Операции механообработки второго типа применяются с целью формирования разнообразных по форме полуфабрикатных изделий. Для этого используются штамповочные прессы, гильотинные ножницы и пр. Механическая обработка на таком оборудовании целесообразна в производстве массового типа.

Характерные особенности металлов

Качества, которые присущи металлам:

- Хрупкость материала — качество противоположное пластичности, что на практике означает способность к быстрому саморазрушению, при внешнем механическом воздействии. Так, перекаленная сталь, чугун и бронза легко раскалывается на куски.

- Упругость — особенность, означающая восстановление формы и объема, при прекращении внешнего воздействия. В наибольшей мере данные свойства присущи отдельным сортам стали.

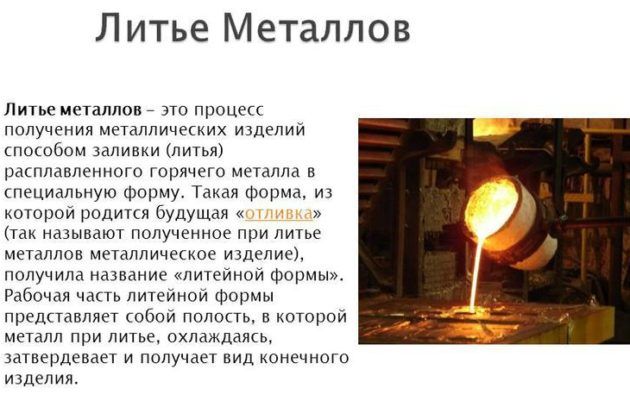

- Плавкость — способность металла переходить в жидкое состояние при нагревании. Плавкость широко используется как в промышленном, так и кустарном производстве изделий из металла.

Литьё выжиманием

Технология используется в случае, когда требуется постоянная компенсация усадки материала, и применяется для литья крупных отливок с тонкими стенками. Для этого подвижная полуформа получает принудительное перемещение по направлению к поверхности расплава – вращением, винтовым или плоско-параллельным движением. Последовательность переходов такова. Металл заливают в нижнюю часть формы, далее перемещают подвижную её часть до контакта с расплавом, при этом излишек сливается в приёмный ковш установки. Поскольку между ним и основным металлом поддерживается постоянный тепловой контакт, то потери тепла минимальны, и физико-механические параметры материала равномерны во всех сечениях. Возрастает и коэффициент заполнения формы. После затвердевания подвижная полуформа перемещается в исходное положение, а готовая отливка выталкивается из полости.

Преимущества процесса:

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

В основном литьё выжиманием используется для получения продукции из алюминиевых литейных сплавов.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи. Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам. Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

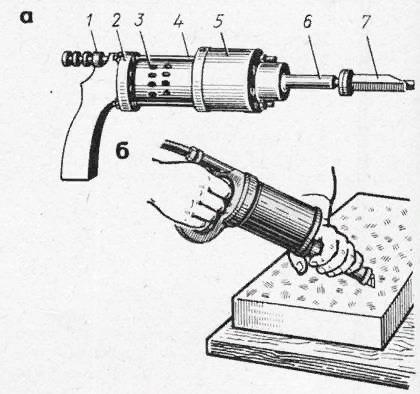

Виды станков для шабрения

Режущие элементы станков, которые применяют для шабрения, изготавливают из инструментальной стали, которая отличается низким содержанием углерода и наличием легированных добавок. Как было сказано выше, в качестве привода станка может быть использовано электричество либо сжатый воздух.

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.

Автор статьи

Эксперт по обработке металлов давлением

Оценка статьи:

3

оценок, среднее:

5,00

из 5)

Поиск записей с помощью фильтра:

Современные технологии обработки

Существует несколько основных методов обработки цветных металлов. Они делятся на несколько групп в зависимости от технологии и температурного режима: горячие и холодные, механические и термические.

Самые популярные из них:

- сварка (термическая, химическая, газовая, дуговая, электрическая, контактная);

- отливка;

- механическая обработка с использованием станков (гравировка, фрезеровка, токарное производство, шлифовка, гидроабразивная и плазменная резка);

- обработка с использованием высокого давления (штамповка, прессовка, волочение, прокат, ковка).

Для грамотного выбора методики обработки нужно знать несколько параметров используемого цветного металла:

- теплоёмкость;

- теплопроводность;

- наличие или отсутствие реакции с воздухом при нагревании;

- изменение механических свойств при повышенной температуре.

Если правильно высчитать и учесть все показатели, то изделие будет служить долго, а его свойства будут полностью отвечать заявленным.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной. Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Фрезерные работы

Фрезеровщики могут на своей аппаратуре производить сразу несколько операций — и наружная обработка, придание формы, и создание отверстий, полостей, поскольку фреза передвигается в нескольких направлениях (рис. 1, 3, 4). Помимо этого, можно наносить фаски, делать резьбу, канавки.

Рисунок 1 — Фрезерование детали

Многообразие процедур и задач настолько высоко, что фрезерный станок один из самых востребованных. Его устанавливают как на производствах, так и в частных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ (рис. 5, 6), так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Рисунок 2 – Обработка заготовки на токарном станке.

Подготовка заготовок

Подготовка заготовок для обработки на металлорежущих станках производится в тех же цехах, где изготовляются заготовки. Подготовка заключается в том, что заготовке придаётся такое состояние или вид, при которых можно производить механическую обработку.

Подготовка имеет различный характер в зависимости от рода заготовки.

Отливки после извлечения из форм подвергаются обрубке и очистке. Эти операции выполняются в литейном цехе.

Литники, прибыли, заливы и все неровности, полученные па отливке, или срубаются вручную зубилом и зачищаются напильником, или удаляются при помощи пневматических зубил, циркулярных пил и наждачных кругов.

Очистка литья от пригоревшего к пoповерхности формовочного материала производится различными способами: вручную проволочными щётками, вращающимися проволочными щётками, в пескоочистительных камерах, на вращающихся пескоструйных столах, во вращающихся барабанах, на наждачных станках, при помощи наждачных кругов с гибким валом. Стальные отливки отжигаются.

При быстром охлаждении серого расплавленного чугуна наружный слой отливки быстро остывает, и изделие получает твёрдую корку белого чугуна (отбеливание). Для уменьшения твёрдости этой корки отливку подвергают отжигу, благодаря чему улучшаются условия механической обработки заготовки.

Для предохранения заготовок (отливок, поковок, заготовок из проката) от окисления и покрытия ржавчиной, что ведёт к порче и разрушению металла, простым средством является окраска. Краска должна хорошо приставать к поверхности металла и не давать трещин; она должна быть непроницаемой для сырости и не должна подвергаться действию сырости; она также не должна разъедать металл.

При продолжительном хранении заготовок окраску следует возобновлять.

Наиболее часто применяется охра (из окислов железа, или сурик из окислов свинца).

Краски из окислов железа нельзя считать пригодными для предохранения металла от порчи; наоборот, они способствуют порче. Лучшей краской является сурик, хорошо пристающий к металлической поверхности и не оказывающий окисляющего действия на металл.

Сурик, химически соединяясь с льняным маслом, образует на поверхности металла прочный слой, не пропускающий сырости и газов. Перед покрытием суриком металл цеобходимо предварительно хорошо очистить от грязи и окалины.

Для удобства хранения и сортировки заготовок, для наиболее быстрой подачи их к рабочим местам, а также во избежание смешивания в цехах и на складах необходимо производить соответствующую маркировку заготовок по установленному на данном заводе порядку.

Полировка листового металла

Данный процесс предназначен для того, чтобы придать уже готовому изделию эстетичный вид, блеск. Кроме того, эта операция также используется и в тех случаях, если необходимо в будущем нанести на поверхность заготовки какой-либо дополнительный слой краски, защитного вещества и т. д.

Проводить данную операцию можно следующими способами:

- механическая или абразивная полировка;

- обработка химическими средствами;

- электрохимический метод;

- электролитно-плазменный метод.

Также можно добавить, что технология проведения некоторых видов полировки не требует специального оборудования. К примеру, механический метод может быть осуществлен самостоятельно в домашних условиях. Однако естественным минусом будет то, что существенного результата или высокого качества шлифовки добиться не получится.

Химическая обработки металла?

Для химической обработки металла применяют распыление (струйная обработка низкого давления), погружение, паро- и гидроструйный методы.

Для реализации первых двух методов используют специальные агрегаты химической подготовки поверхности (АХПП).

Выбор метода подготовки поверхности зависит от производственной программы, конфигурации и габаритов изделий, производственных площадей и ряда других факторов.

Обработка металла распылением. Для обработки металла методом распыления можно применять АХПП как тупикового, так и проходного типов. Высокую производительность обеспечивают агрегаты проходного типа непрерывного действия.

Максимальная скорость движения конвейера в АХПП ограничивается возможностью качественного нанесения ЛКМ в камере окраски и составляет, как правило, не более 2,0м/мин. При возрастании скорости конвейера потребуется расширение производственных площадей.

Большим достоинством АХПП проходного типа является возможность применения единого конвейера для участков подготовки поверхности и окраски изделий.

Обработка металла погружением. Для обработки металла методом погружения используют АХПП, состоящие из ряда последовательно расположенных ванн, оборудования перемешивания, транспортёра, разводки трубопроводов, камеры сушки. Изделия транспортируют с помощью тельфера, автооператора или кран-балки. Агрегат обработки погружением занимает значительно меньше производственной площади по сравнению с агрегатом обработки распылением. Но в этом случае после подготовки поверхности потребуется введение дополнительной операции — перевешивания изделий на конвейер окраски.

Пароструйный метод. Для подготовки к окраске крупногабаритных изделий, а также при отсутствии необходимых производственных площадей возможно применение пароструйной обработки металла (обезжиривание с одновременным аморфным фосфатированием). Металлообработка производится оператором вручную стволом-очистителем, из которого на изделия распыляется пароводяная смесь при температуре 140°С с добавками специальных химикатов.

Для пароструйной обработки можно применять стационарные и передвижные установки. В стационарных установках нагрев осуществляется паром при давлении 4,5- 5,0ати.

§ 22. Технология изготовления изделий из металлов и искусственных материалов

Технология изготовления изделия из тонколистового металла включает обычно следующие операции:

- подготовительные (выбор металлических заготовок, их правка и разметка);

- обрабатывающие (резание, гибка, обработка отверстий);

- сборочные (соединение деталей изделия фальцевым швом или заклёпкой);

- отделочные (зачистка поверхностей деталей, лакирование или окрашивание).

Заготовка из тонколистового металла должна иметь припуски на обработку, так как невозможно найти заготовку, точно соответствующую размерам готовой детали. Припуски позволяют исправлять неточности операций разметки или резания детали. Однако припуски не должны быть большими, поскольку металл, идущий на припуски при обработке заготовки, превращается в отходы. Например, если изделие из жести имеет размер 150 х 190 мм, то для её изготовления следует взять заготовку размерами от 155 х 195 до 158 х 198 мм (рис. 101), т. е. припуск должен составлять 5. 8 мм.

Рис. 101. Изготовление коробки для мелких деталей: а — чертёж; 6 — технологический процесс (1—9)

При изготовлении изделия из проволоки (рис. 102) сначала выбирают и размечают заготовки деталей, из которых оно состоит. Затем заготовки разрезают и гнут в соответствии с чертежом. Полученные детали зачищают, соединяют друг с другом в готовое изделие, которое затем лакируют или окрашивают.

Рис. 102. Изготовление отвёртки: а — чертёж; б — технологический процесс (1-7)

Если нужно изготовить изделие из листовой пластмассы (рис. 103), то заготовку сначала размечают, затем обрабатывают отверстия внутренних контуров. После этого вырезают наружные контуры, зачищают поверхности и при необходимости их окрашивают.

Рис. 103. Изготовление номерка на дверь квартиры (заготовка — шняявавш оргстекло): а — общий вид (номер и места расположения крепёжных отверстий назначает ученик); б — технологический процесс (1—8)

На рисунках 101-103 показаны технологические процессы изготовления трёх изделий: коробки для мелких деталей (из тонколистового металла), отвёртки (из проволоки) и номерка на дверь квартиры (из листовой пластмассы — оргстекла).

В школьных мастерских при изготовлении детали из металла или искусственного материала учащиеся работают обычно , по технологической карте (имеющей вид таблицы), в которой излагается технологический процесс изготовления детали.

На предприятиях технологические процессы изготовления деталей из металла и искусственных материалов разрабатывают технологи.

Практическая работа № 20

Разработка технологии изготовления деталей из металлов и искусственных материалов

- Прочитай выданный учителем чертёж детали из тонколистового металла, проволоки, пластмассы или чертёж детали из своего творческого проекта.

- Запиши в рабочую тетрадь технологическую последовательность изготовления данной детали (см. рис. 101-103). Сравни свои записи.

- Определи, какие инструменты понадобятся для изготовления данной детали, и запиши их названия в рабочую тетрадь.

Найди в Интернете пример технологического процесса изготовления других деталей из тонколистового металла и проволоки.

Машины для листовой вальцовки

Практическое применение нашли два исполнения вальцовочного оборудования — станки с нажимным валком (он обычно располагается посредине) и с эксцентрично размещенным инструментом. Первый тип применяется для толстолистовой вальцовки, а второй — для ротационного деформирования заготовок толщиной не более 2…2,5 мм.

Конструктивно такие станки различаются также по количеству рабочих валков. Обычно они устанавливаются горизонтально, хотя в некоторых неприводных моделях для деформирования небольших по размеру заготовок возможны и вертикальные машины, не требующие много места для своей установки.

Существенным различием в рассматриваемом оборудовании является и взаимное расположение рабочих валков: оно может быть симметричным и асимметричным. Асимметричные вальцовочные машины считаются более универсальными, поскольку с их помощью можно получать не только свертку цилиндров, но и разнообразное оформление их кромок (в частности, изгиб краев у детали). Именно на листогибочных вальцах с симметрично размещенными валками деформируют толстолистовые заготовки. Тем не менее, схема с тремя симметрично расположенными валками более технологична при обслуживании, а потому на практике применяется чаще.

Такой вальцовочный станок с внешним приводом включает в себя следующие узлы:

- Электродвигатель (для особо мощных типоразмеров применяются приводы на основе двигателей постоянного тока).

- Редуктор или клиноременную передачу (применительно к вальцам с регулируемой скоростью вращения в схему дополнительно встраивается вариатор).

- Вал, на котором размещается основной (нажимной) валок.

- Боковые стойки с подшипниковыми узлами. Для мощного оборудования используются подшипники скольжения, а в быстроходных вальцах — качения.

- Два нижних приводных валка. При симметричной схеме их оси с торца образуют с осью нажимного валка равносторонний треугольник, при асимметричной схеме ось одного из нижних валков располагается с небольшим смещением относительно оси верхнего валка, а нижняя устанавливается на расстояние, несколько превышающее межосевое. Этим исключается прогиб заготовки при ее вальцевании.

- Станину, на которой устанавливаются две опорные стойки.

- Защитный кожух, который при работе станка выполняет также функцию приемки полуфабриката, выходящего из технологического зазора между валками.

- Систему управления вальцами.

Регулировка технологических параметров оборудования для вальцовки листов производится изменением величины зазора между валками. В автоматических станках это выполняется программно, в процессе предварительной настройке, а в ручных моделях — при помощи храпового или винтового механизма, смонтированного в одной из боковых стоек.

Любая вальцовочная машина отечественного производства, предназначенная для работ с листовым металлом, маркируется начальной буквой И, и четырьмя цифрами. Две первые указывают на тип привода подвижного валка (механический или гидравлический), а две вторых — на основные технологические параметры оборудования: ширину и толщину листа.

Вальцовка — процесс гибки металла под давлением, в результате которого изделие приобретает цилиндрическую форму. Эту технологию используют на протяжении многих столетий, и за время своего существования она значительно усовершенствовалась. Появились новые инструменты, облегчающие процесс деформации твёрдых материалов.

![Механическая обработка металлов [виды, способы]](http://takorest.ru/wp-content/uploads/d/1/3/d136d6ca1263d0c0449a7a3378c54a7d.jpeg)