Как выполнять ванную сварку

Соединяемые заготовки очищают от грязи и ржавчины. В противном случае шов будет иметь много дефектов.

Необходимое оборудование

Используют следующее:

- Сварочный аппарат переменного или постоянного тока.

- Кондуктор, струбцины или иные приспособления для неподвижной фиксации заготовок.

- Ванночки из стали, меди, керамики или графита. Первая разновидность является одноразовой. Существуют формы 2 типов – для вертикальных и горизонтальных соединений.

- Плавящиеся электроды. Наилучшее качество обеспечивают расходники с покрытием основного типа (фтористо-кальциевым), например УОНИ-13/45. В такой обмазке нет органических веществ, поэтому расплав не насыщается водородом. Начинающим будет сложно работать с этими расходниками. Им лучше воспользоваться рутиловыми МР-3, АНО или аналогичными.

- Баллон с инертным газом. Защищает металл шва от окисления в случае применения тугоплавкого электрода (сварка полуавтоматом и автоматом).

Рекомендуем к прочтению Как варить металлы в газозащитной среде

При ванной сварке используют сварочный аппарат постоянного или переменного тока.

В качестве аппарата можно применять самый простой сварочный трансформатор. Более удобен в работе инвертор. Он обладает следующими преимуществами:

- Малыми размерами и весом. Масса устройства составляет всего 3 кг. Уменьшение габаритов трансформатора обусловлено применением специальной схемы, увеличивающей частоту переменного тока до 40-60 кГц.

- Высоким значением напряжения холостого хода. Это облегчает розжиг дуги, что особенно необходимо при использовании электродов с основной обмазкой. Из-за присутствия фтора она затрудняет горение.

- Наличием дополнительных функций, облегчающих розжиг и поддержание дуги («горячий старт», «форсаж разряда», «антизалипание»).

- Высоким КПД.

Используют ванночки:

- Одноразовые стальные марок С14-Мн, С16-Мо, С15-Рс.

- Керамические.

- Из графита марок ЭЭГ, ЭГО, ГМЗ, ППГ, ЭГ1.

- Из меди М1 или М2.

Применение многоразовых накладок дает двойной эффект:

- снижается расход стали на каждый стык;

- обеспечивается большая толщина защитного слоя бетона, в то время как при наличии стальной формы она сильно сокращается.

Выбор режима

Основными параметрами режима сварки являются:

- диаметр расходника;

- сила тока.

Первую величину подбирают по размеру заготовок. Данные для ванного способа отражены в таблице:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 20 | 5 | (225-235)/(250-260) |

| 22 | (235-250)/(260-280) | |

| 25 | (250-270)/(280-300) |

Параметры для ванно-шовной сварки – рекомендуемые и допустимые:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 36-40 | 6(5) | 300(275)/330(300) |

| 50-55 | 6(5) | 330(300)/360(330) |

| 60 | 7(6) | 420(400)/450(430) |

| 70 | 8(6) | 500(450)/540(470) |

| 80 | 8(6) | 500(450)/550(480) |

Примечание: в скобках указаны допустимые значения.

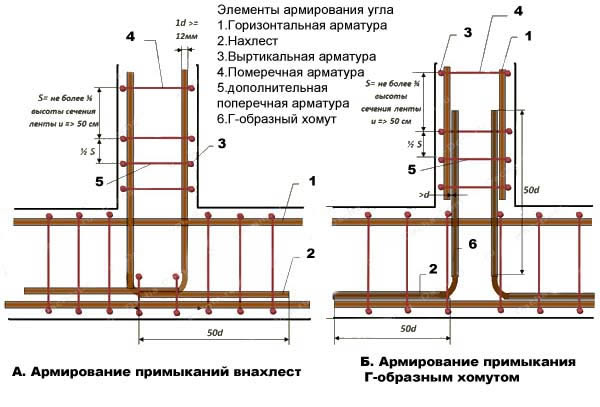

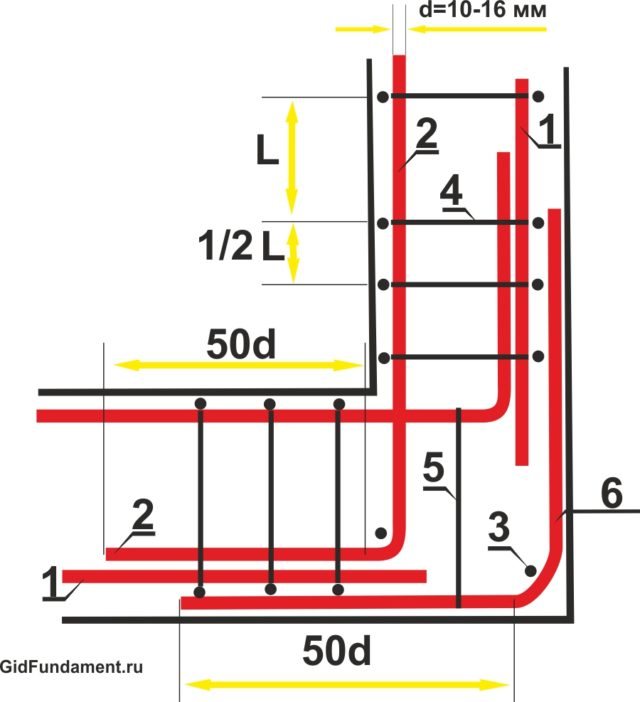

Требования нормативных документов к арматурным соединениям

При соединении прутков вязальным методом важно учитывать ряд факторов:

- взаимное расположение арматуры в пространственном каркасе;

- особенности размещения участков с нахлестом относительно друг друга;

- длину участка перехлеста, определяемую сечением стержня и маркой бетона.

На длину стыка влияет не только диаметр поперечного сечения, но и следующие моменты:

- величина действующей нагрузки;

- марка применяемой бетонной смеси;

- класс используемой стальной арматуры;

- размещение стыковых узлов в пространственном каркасе;

- назначение и область применения железобетонной продукции.

Следует обратить внимание, что величина нахлеста уменьшается при возрастании марки применяемого бетона. В тех случаях, когда используется вязальная проволока, дистанция между стержнями нередко принимается равной нулю, так как в данной ситуации она зависит исключительно от высоты профильных выступов

В тех случаях, когда используется вязальная проволока, дистанция между стержнями нередко принимается равной нулю, так как в данной ситуации она зависит исключительно от высоты профильных выступов

Рассмотрим изменение величины нахлеста, воспринимающего сжимающие нагрузки, для арматуры класса А400 с диаметром 25 мм:

- для бетона марки М250 стержни фиксируются с максимальным перехлестом, равным 890 мм;

- бетонирование арматурной решетки раствором марки М350 позволяет уменьшить нахлест до 765 мм;

- при возрастании марки применяемого бетона до М400 нахлест прутков уменьшается до 695 мм;

- заливка арматурного каркаса бетонным раствором М450 позволяет уменьшить перехлест до 615 мм.

Для усилений растянутой зоны арматурного каркаса перехлест для указанной арматуры увеличен и составляет:

- 1185 мм для бетона М200;

- 1015 мм для бетона М350;

- 930 мм для бетона М400;

- 820 мм для бетона М450.

Следует придерживаться указанных рекомендаций:

- равномерно распределять соединения по всему арматурному каркасу;

- выдерживать минимальное расстояние между стыками не менее 610 мм;

- учитывать марку бетонного раствора и сечение арматурных стержней.

Соблюдение требований строительных норм гарантирует прочность и надёжность бетонных конструкций, усиленных арматурным каркасом. Детально изучив рекомендации СНиП, несложно самостоятельно подобрать требуемую величину перехлеста арматуры с учетом конструктивных особенностей железобетонного изделия. Рекомендации профессиональных строителей позволят не допустить ошибок.

Выбор типа и метода сварки арматуры

В проект ж/б конструкций арматура сварная закладывается по таблице эксплуатационных свойств при нагрузке статической:

Соединение К1-Кт

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | 5 | 5 | 5 | 4 |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | 5 | 5 | 4 | 4 |

| до 40 мм А600С | 5 | 5 | 4 | 4 |

К3-Рп и К3-Мп

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 3 | НД | НД | НД |

| до 28 мм А400С | 3 | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | НД |

| до 32 мм А500С | 5 | 5 | 4 | НД |

| до 40 мм А500С | 5 | 5 | 4 | НД |

| до 20 мм А600С | 5 | 5 | 4 | НД |

| до 32 мм А600С | 5 | 5 | 4 | НД |

| до 40 мм А600С | 5 | 5 | 4 | НД |

С1-Ко

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 5 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | НД |

| до 32 мм Ап600С, А800С | 3 | 3 | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 4 | 4 | 4 | 3 |

| до 40 мм А500С | 4 | 4 | 4 | 3 |

| до 20 мм А600С | 5 | 5 | 5 | 4 |

| до 32 мм А600С | 4 | 4 | 4 | 4 |

| до 40 мм А600С | 3 | 3 | 3 | 3 |

С5-Мф, С7-Рв, С8-Мф, С10-Рв

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | ТН | ТН | ТН | ТН |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | НД | НД | НД | НД |

| до 32 мм А500С | НД | НД | НД | НД |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | НД | НД | НД | НД |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

С14-Мп, С15-Рс, С17-Мп, С19-Рм

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | ТН | ТН | ТН | ТН |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | ТН | ТН | ТН | ТН |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | 5 | 5 | 4 | 3 |

| до 20 мм А600С | ТН | ТН | ТН | ТН |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | 5 | 5 | 4 | 3 |

С21-Рн, С21-Мн

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 5 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | 5 | 5 | 4 | 4 |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | 5 | 5 | 4 | 4 |

| до 40 мм А600С | 5 | 5 | 4 | 4 |

С23-Рэ, С23-Мэ

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | НД | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 3 |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 3 |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | НД | НД | НД | НД |

Н1-Рш, Н1-Мш

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 4 | 4 | 3 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | НД |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 3 |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 3 |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | НД | НД | НД | НД |

Н2-Кр, Н3-Кр

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 4 |

| до 28 мм А400С | НД | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | НД | НД | НД | НД |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

Т1-Мф

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 4 | 4 | 4 |

| до 28 мм А400С | 5 | 4 | 4 | 4 |

| до 40 мм А400С | 4 | 3 | 3 | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | 4 | 4 | НД | НД |

| до 20 мм А600С | х | Х | х | х |

| до 32 мм А600С | х | Х | х | х |

| до 40 мм А600С | х | Х | х | х |

Т2-Рф

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 4 | 4 | 4 |

| до 28 мм А400С | 5 | 4 | 4 | 4 |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | НД | НД | НД | НД |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

Т11-Мз

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 4 | 3 | 3 |

| до 28 мм А400С | 5 | 4 | 3 | 3 |

| до 40 мм А400С | 5 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 32 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 40 мм А600С | как А500С | как А500С | как А500С | как А500С |

Т12-Рэ

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 4 | 3 | 3 |

| до 28 мм А400С | 5 | 4 | 3 | 3 |

| до 40 мм А400С | 5 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | 5 | 5 | 4 | НД |

| до 20 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 32 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 40 мм А600С | как А500С | как А500С | как А500С | как А500С |

ТН – технически невыполнимо;

НД – не допускается к использованию;

3 – соответствует регламенту ГОСТ 10922 (Сварные соединения);

4 – отвечает условиям ГОСТ 34028 (Стали в исходном состоянии);

5 – удовлетворяет нормативам ГОСТ Р 52544, сварной шов имеет одинаковую прочность с металлом свариваемых деталей.

При выборе необходимо учитывать условия свариваемости арматуры по диаметрам и маркам стали.

Виды арматуры

Для создания укрепляющей арматурной сетки внутри железобетонных изделий используются стальные прутья различного вида и толщины. Это сложная конструкция, отличающаяся разнообразием входящих в ее состав элементов. К каждому из них предъявляются повышенные требования прочности и жесткости, от этого зависит целостность зданий, в которых временно или постоянно находятся люди.

Арматура по типам делится на несколько основных видов, каждый из которых имеет свои индивидуальные характеристики. Существует жесткая арматура, ею считается:

- Двутавровая арматура;

- Гнутый швеллер.

Есть так называемые, гибкие изделия, к классу которых относятся следующие виды:

- пруты с нанесенным на них рифлением;

- гладкие стержни;

- разнообразные сетки.

Горизонтальное армирование

Основные разновидности арматурной продукции, представленные в современном строительстве и обнаруживаемые на рынках мировой индустрии, таковы:

- А1. Гладкая арматура, которую выполняют из стали, она может быть горячекатаной, можно предпочесть низколегированную или углеродистую массу. Это простейший из возможных вариантов.

- А3 обладает рифленой поверхностью и очень востребована в капитальном строительстве при изготовлении стен, фундаментов, которые становятся основой различных высоток. Сталь в этих прутах обрабатывают несколькими разными способами, это придает ей дополнительную прочность.

- АТ800. Продукт, на производства которого идет очень прочная и эластичная сталь. Идеальное решение для конструкций, в которых предполагается наличие большого числа динамических нагрузок.

Суть процесса

Метод ванной сварки наиболее часто применяется для соединения прутков с большим сечением 20 – 100 мм. Такой диапазон размеров более всего подходит для выполнения качественного шва.

Метод ванной сварки наиболее часто применяется для соединения прутков с большим сечением 20 – 100 мм. Такой диапазон размеров более всего подходит для выполнения качественного шва.

При соединении ванночка обжимает полностью место контакта. При этом между соединяемыми деталями нужно оставить зазор 2 мм для затекания металла и заполнения всех пор.

При проведении работ по ванной сварке, согласно ГОСТ и требованиям СНиП, получается надежный стык с сохранением характеристик по всей длине собираемой конструкции.

Сдвиги заготовок ограничивает одетая на стык ванночка. Применяют резьбовые ванны, для соединения ответственных стыков, но этот способ требует нарезания резьбы на концах прутков.

Деталь для монтажа подбирается с учетом небольшого зазора между заготовкой и стенкой изделия. В него протекает металл электрода, образуя межатомное соединение основного металла со стержнем электрода.

Бортики на краях ванны не позволяют металлу вытекать, при этом шлак выдавливается наверх шва. Таким же способом происходит соединение вертикальных стержней при изготовлении колонн.

Особенности выполнения сварки

Чтобы Вы могли понять, как правильно выполняется сварка ванным способом, нужно узнать тонкости процесса.

Особенностью выполнения такой сварки является непрерывность процесса. При этом образующиеся после расплавления металла пузыри, состоящие из инертного газа, и шлаки собираются на поверхности металла. Это значительно улучшает качество стыкового соединения.

Расплавить кромочные части соединяемых деталей возможно только при достижении температуры плавления. Для металлов она имеет очень высокий показатель и получается с помощью плазменной дуги. Сварочная работа должна проходить так:

- Сначала нужно провести возбуждение дуги, которое возникает при контакте рабочего электрода с металлом. Другой электрод сварочного агрегата предварительно крепится к металлу. При соприкосновении с поверхностью рабочий электрод замыкает цепь, создавая ток в сотни ампер и возбуждая тем самым сварочную дугу.

- Затем выполняется сама сварка. Рабочим электродом с возбужденной дугой медленно водят над поверхностью кромок деталей, расплавляя их путем разогрева до температур в тысячи градусов. Сам конец рабочего электрода также подвергается расплавлению.

- Полученный расплав создает «сварочную ванну» в замкнутом пространстве. В результате химических процессов между компонентами расплава (торцевых частей и электрода) происходит образование нового сплава. Шлаковые отложения на поверхности и газовые выделения являются благоприятным фактором, т. к. они защищают расплав от соприкосновения с атмосферой до момента его окончательного застывания.

- При отвердевании нового сплава образуется прочное соединение деталей. На поверхности «правильного шва» соединения должна образоваться ровная корка из шлаковых компонентов.

- Иногда сварщики, пока металл не отвердел окончательно, обстукивают шов, чтобы снять появившееся в металле при сварке напряжение.

- Для получения качественного шва электрод при расплавлении не должен неподвижно располагаться в одном месте. Чтобы создать равномерный расплав, его необходимо двигать, прихватывая нерасплавленные части кромки и одновременно двигаясь поступательно по направлению шва.

Режим сварки

Ванная технология соединения арматуры чаще всего используется для стыковки прутьев большого диаметра. Поэтому режим сваривания – один из важных критериев добиться высокого качества стыка. В состав режима входят: диаметр электрода, сила тока, и все это зависит от диаметра свариваемых арматурных стержней. Зависимость здесь такая:

| Диаметр арматуры, мм | Диаметр электрода, мм | Сила тока, А |

| 20-25 | 5 | 230-260 |

| 36, 45 | 6 | 300-330 |

| 60 | 7 | 420 |

| 70 | 8 | 500 |

Так как сварка этого типа связана с использованием токов большой величины, то важная составляющая проводимого процесса – техника безопасности

Важно перед началом соединения арматуры с помощью ванной сварки удостовериться, что используемое оборудование, инструменты и приспособления находятся в технически исправном состоянии

Большое внимание надо уделить заземлению, спецодежде и сварочной маске. Обязательно места проведения сварки оборудуются первичными средствами пожаротушения

Формы для сварки ванным способом

Ванночки (скобы-накладки) для сварки арматуры используются для создания стержней, длина их больше длины стандартной выпускаемой арматуры. Инвентарные формы наиболее долговечны, если они изготовлены из меди. Разъемные формы для ванной сварки обычно изготавливают из любых марок меди с помощью литья, штамповки или из графита, а также механической обработкой. Формы запрещается изготавливать из сплавов латуни, бронзы и меди.

При очень стесненных рабочих условиях для сварки горизонтальных стыков используют неразъемные медные желобчатые подкладки. Оборачиваемость, то есть количество стыков, которые сварены в одной форме без проведения ее ремонта, в зависимости от самого способа изготовления достигает 100-150 стыков.

Приблизительно в 2-2,5 раза оборачиваемость графитовых форм меньше, чем медных. А также графитовые формы гигроскопичны и нуждаются в прокалке перед сваркой. Практически любая инвентарная форма при сварке первого стыка может быть испорчена при условии не соблюдения техники сварки.

Теперь вы знаете, когда принято использовать технологию ванной сварки стальных прутьев. Самый главный довод в пользу этой методики – экономия, так как уменьшается расход металла, который используется на производство накладок. К тому же стыки выглядят аккуратно и компактно. Осталось только просмотреть видео о ванной сварке арматуры и можно смело соединять прутья между собой.

Использование ванночек

При подготовке к работе необходимо уметь правильно подобрать ванночку. Это можно сделать, основываясь на визуальных особенностях соединения. Такие ванночки нетрудно найти в продаже в специализированных магазинах. Их могут производить литым или штампованным способом, но при этом особой разницы в эксплуатационных свойствах не будет.

Ванночки могут применяться однажды или многократно. Первую разновидность делают из стали. В процессе выполнения ванной сварки арматуры — это приспособление приваривают к пруткам, что увеличивает прочность соединения. Недостатком этого варианта является необходимость для каждого раза покупать новую деталь.

Устройство сварочной ванныИсточник burforum.ru

Многоразовые делают из меди или графита. При их применении приваривают только концы прутов друг к другу. Ванночка служит барьером, ограничивающим растекание расплавленных веществ. После окончания использования и остывания её отсоединяют для того, чтобы применить впоследствии. Такое приспособление стоит существенно дороже по сравнению с одноразовым, однако его можно применять до 150 раз.

Многоразовые детали при сварке арматуры ванным способом могут быть сделаны в виде расширяющего раструба или в форме двух симметричных половинок. В этом случае необходимо загерметизировать промежутки между ванночкой и прутками для того, чтобы во время работы расплав не вытекал.

Стыковка арматуры с помощью ванночекИсточник uep.dn.ua

Для ванной сварки арматуры и колонн приспособление из листового металла можно изготовить самостоятельно. Для этого достаточно вырезать кусок нужного размера и согнуть его в U-образную форму.

Также могут применяться элементы с резьбовыми соединениями. В этих случаях на стержнях нарезают избу. У ванночки поверхность составляет примерно три четверти круговой. У неё внутри также имеется резьба. В этом случает детали можно надёжно зафиксировать. Такая ванночка является одноразовой.

Медные многоразовые формы для сваркиИсточник partia-service.ru

Преимуществом такого варианта является простота соединения деталей. В качестве недостатка можно рассматривать необходимость наличия резьбы. Если её нет, то потребуется произвести её нарезку.

Графитовые ванночки для сваркиИсточник rynokdoma.ru

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна. Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

- Ожидают, пока шов охладится до температуры окружающей среды.

Секреты и техника сварки инвертором для начинающих

В этой части мы ответим на самые распространённые вопросы начинающих сварщиков.

benyaПользователь FORUMHOUSE

Я делаю забор из профлиста. Хочу приварить к столбам уголки. Раньше никогда сваркой не занимался. Опыта нет. Посоветуйте с чего мне начать, чтобы сделать надёжно, и как правильно варить сварочным инвертором?

Советы от участника FORUMHOUSE с ником vodovoz:

- Для сварки возьмите обычный бытовой сварочный инвертор.

- Оптимальный диаметр электрода – 2.5 мм, «трешка» требует большего тока.

- Разожгите электрод. Для этого чиркните им по ровной металлической поверхности.

- Сварочный шов ведите восьмерками. Начиная снизу-вверх с шагом не более 1 мм.

- Не варите изделие сразу от начала и до конца. Сделайте пару прихваток, чтобы металл не повело из-за нагрева разных сторон.

- Если после сварки и отбивки шлака остались пустоты, проварите эти места еще раз.

- Отбейте шлак. Береги глаза! Одевайте защитный очки или делайте это в сварочной маске хамелеоне.

HukToПользователь FORUMHOUSE

Самый ходовой электрод в быту – «тройка». Стандартные инверторы тянут «четверку», а больше вам и не надо. Менять и подбирать силу тока можно в процессе сварки, подбирая оптимальный режим. Выставите слишком много – прожжёте дырку, слишком мало – электрод прилипнет.

В копилку знаний:

- Сварочные швы бывают горизонтальные, вертикальные и потолочные.

- Самый простой для новичков — горизонтальный.

- Качественный вертикальный шов сделать особенно сложнее из-за некомфортных условий работы.

Задача сварщика – «слепить» друг с другом две кромки свариваемого металла и наплавить сверху шва, расплавленный металл из стержня электрода.

Чтобы приварить стальной уголок к металлическому столбу, лучше использовать струбцины или магнитные угольники. Если попросить друга помощи подержать заготовку, то он может нахвататься «зайчиков» и получить ожог из-за брызг расплавленного металла.

JamesDouglasПользователь FORUMHOUSE

А как точно определить оптимальный сварочный ток?

Сергейб3Модератор FORUMHOUSE

Возьмите металлическую заготовку. Выставите ток побольше и варите. Если прожигаете металл, уменьшайте ток. Найдите ту силу тока, при которой вам будет комфортно варить без прожига металла. Опыт нарабатывается практикой. Потренируйтесь на ржавых кусках металла, набейте руку. После нескольких электродов, сожжённых на прихватках по ржавчине, потом, на хорошем металле, дело пойдет быстрее.

efhПользователь FORUMHOUSE

Мой совет: тщательно зачищайте свариваемые детали и стыки от ржавчины и краски до чистого металла.

Сергейб3Модератор FORUMHOUSE

Хороший совет. Ещё можно научится варить красивые швы на вертикале. После выполнения такой тренировки, горизонтальный шов становится идеальным.

Как проводится ванная сварка

Технология ванной сварки арматуры и колонн состоит из нескольких этапов. При первом производится подготовка всех материалов и свариваемых деталей. А в последующий этап осуществляются основные сварные работы.

При подготовке стоит выполнить несколько операций:

- очищение концов арматурных стержней при помощи металлической щетки до появления блеска. Во время этого этапа стоит удалить все участки с ржавчиной, грязью, краской и другими видами загрязнений. Все это может ухудшить качество соединения, оно выйдет хрупким и слабым. Размер очистки на каждом конце должен составлять не меньше 3 см;

- к нижним плоскостям стыкуемых стержней нужно приварить точечной приваркой инверторную форму. Она будет служить емкостью для скапливания расплавленной стали.

После этого можно приступать к ванной сварке колонн и арматуры. Электрод требуется подвести к торцу одного из стержней и начать его расплавление. Расходником нужно передвигаться по всей площади торца — движения могут быть круговыми или из стороны в сторону. После можно переходить на противоположный торец свариваемой арматуры. Действия стоит проводить по очереди до полного заполнения ванночки расплавленным металлом.

Стоит отметить! Все действия и движения при проведении сварочного процесса должны быть легкими, потому что расплавление осуществляется при высоких токах. Например, если применяются электроды с диаметром 7-8 мм, то к ним стоит подать ток с силой 400-450 ампер.

Сварка должна продолжаться, пока расплавленные металл не перекроет соединяемые стержни. После этого рекомендуется правильно выполнить конечные действия — необходимо еще раз равномерно прогреть металла в сварочной ванне, это нужно для его равномерного остывания. Далее электродом вращают между концами соединяемой арматурой, но это стоит делать не сильно.

Ванный сварочный процесс — популярный метод, который используется в разных областях промышленности. Он позволяет получить прочное, качественное и ровное соединение, и это достигается за счет использования скоб накладок для ванной сварки, также данные элементы называют ванночками. Также они предотвращают разбрызгивание и вытекание расплавленного материала из зоны сваривания. Но все же перед тем как производить работы стоит рассмотреть его важные особенности и принципы.

Виды соединений между арматурными элементами

Желая разобраться с возможными вариантами стыковки арматурных прутков, многие мастера обращаются к требованиям действующих нормативных документов. Ведь удачно выполненное соединение обеспечивает требуемый запас прочности на сжатие и растяжение. Некоторые застройщики пытаются найти ответ согласно СНиП 2 01. Другие – изучают строительные нормы и правила под номером 52-101-2003, содержащие рекомендации по проектированию конструкций из железобетона, усиленного ненапряженной стальной арматурой.

В соответствии с требованиями действующих нормативных документов для усиления ненапряженных элементов применяется стальная арматура, в отличие от напряженных конструкций, где для армирования используются арматурные канаты классов К7 и выше. Остановимся на применяемых методах фиксации арматурных стержней.

В действующих строительных нормах и правилах (СНиП) подробно описывается крепление арматуры всеми существующими в настоящее время способами

Возможны следующие варианты:

соединение внахлест вязаных стержней без применения сварки. Фиксация осуществляется с использованием дополнительных стальных прутков изогнутой формы, повторяющих конфигурацию арматурного соединения. Допускается согласно СНиП выполнение нахлеста прямых стержней с поперечным креплением элементов при помощи вязальной проволоки или специальных хомутов.

Нахлест арматуры при вязке зависит от диаметра прутков. Залитые бетоном конструкции из вязаных прутков широко применяются в области частного домостроения. Застройщика привлекает простота технологии, легкость соединения и приемлемая стоимость стройматериалов;

фиксация арматурных прутков с помощью бытового электросварочного оборудования и профессиональных агрегатов. Технология соединения арматуры с помощью сварочных установок имеет определенные ограничения. Ведь в зоне сваривания возникают значительные внутренние напряжения, отрицательно влияющие на прочностные характеристики арматурных каркасов.

Выполнить перехлест арматурных прутков с помощью электросварки можно, используя арматуру определенных марок, например, А400С. Технология сваривания стальной арматуры в основном используется в области промышленного строительства.

Строительные нормы и правила содержат указание о необходимости усиления бетонного массива не менее, чем двумя цельными арматурными контурами. Для реализации указанного требования производится соединение стальных стержней с перекрытием. СНиП допускает использование стержней различных диаметров. При этом максимальный размер поперечного сечения прутка не должен превышать 4 см. СНиП запрещает производить соединение стержней внахлест с помощью вязальной проволоки и сварки в местах действия значительной нагрузки, расположенной вдоль или поперек оси.

К таковым относят механические и сварные соединения стыкового типа, а также стыки внахлест, выполняемые без сварки