Назначение и классификация резьбообрабатывающих станков

В машиностроении нарезание резьбы проводят на токарно-винторезных, токарных, сверлильных станках, но в основном на резьбообрабатывающих станках, которые по классификатору (см. табл. 1.5) относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарезные, резьбофрезерные, гайконарезные, резьбои червячно-шлифовальные станки. Технические характеристики наиболее распространенных моделей резьбонарезных и резьбофрезерных станков и полуавтоматов приведены в табл. 1, гайконарезных автоматов — в табл. 2, а резьбои червячно-шлифовальных станков — в табл. 3.

Таблица 1. Резьбонарезные и резьбофрезерные станки и полуавтоматы

| Параметр | Модели станков | ||||

| 5991 5991П | 5993 5993П | 5994 5994П | 2054М | 2056 | |

| Диаметр нарезаемой резьбы | М4…М16 | М12…М42 | М24…М76 | (М6) | (М18) |

| Шаг нарезаемой резьбы, мм | 0,75… 2 | 1,75…4 | 3…6 | 0,4…1,25 | 1…3,5 |

| Частота вращения шпин деля инструмента, с–1 | 1,5…8,33 | 0,75…4,16 | 0,26…1,5 | 3,73…37,33 | 1,86…18,66 |

| Скорость рабочего перемещения каретки, мм/мин | 300…450 | 300…450 | 250…450 | — | — |

| Масса, кг | 980 1060 | 1350 1350 | 1470 1900 | 310 | 450 |

| Параметры | Модели станков | ||||

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Диаметр нарезаемой резьбы, мм | (М18) | (М80) | (М80) | (М15) | (М200) |

| Шаг нарезаемой резьбы, мм | 0,5…3 | (5) | (5) | (6) | (6) |

| Наибольшая длина нарезаемой резьбы, мм | — | 50 | 50 | 75 | 75 |

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Частота вращения шпин деля инструмента, с–1 | 1,86…18,66 | 2,66…41,66 | 1,33…10,50 | 1,05…16,66 | 0,83…13,33 |

| Частота вращения шпинделя заготовки, с–1 | — | 0,005…0,266 | 0,005…0,166 | 0,002…0,133 | 0,001…0,083 |

Примечание. В скобках приведены наибольшие диаметр и шаг резьбы.

Таблица 2. Гайконарезные автоматы

| Параметр | Модель станка | |||

| 2061 | 2062 | 2063 | 2064 | |

| Диаметр нарезаемой резьбы, мм | М3…М5 | М6…М10 | М12…М20 | М24…М30 |

| Частота вращения шпинделя, с–1 | 6,66…37,33 | 4,66…15 | 1,66…9,33 | 1,76…5,58 |

| Производительность, шт./ч | 4500…6500 | 1980…4000 | 950…1900 | 480…880 |

| Мощность электродвигателя, кВт | 0,6 | 1,1 | 3 | 5,5 |

| Масса, кг | 295 | 370 | 640 | 985 |

Резьбонарезные и резьбофрезерные станки и полуавтоматы (см. табл. 1), гайконарезные автоматы (см. табл. 2) предназначены для нарезания наружной и внутренней резьб.

Станки мод. 5Б63, 5Б3Г, 5Б64, 5Б65 (см. табл. 1) используют как резьбофрезерные полуавтоматы, а остальные модели, характеристики которых приведены в этой таблице, — как резьбонарезные. По конструктивному исполнению станки мод. 2054М, 2056, 2Е056 — вертикальные резьбонарезные, остальные — горизонтальные резьбонарезные полуавтоматы.

Все гайконарезные автоматы, технические характеристики которых приведены в табл. 2, — двухшпиндельные и предназначены для нарезания правой метрической и дюймовой резьб в шестигранных гайках.

Технические параметры резьбои червячно-шлифовальных станков, представленные в числителе табл. 3, относятся к шлифованию наружных резьб, в знаменателе — к шлифованию внутренних резьб. Полуавтоматы мод. 5П822 и 5П821 повышенной точности предназначены для шлифования только наружной цилиндрической резьбы без затылования и конусного шлифования. Полуавтомат мод. 5897 и специальный станок мод. МВ139 предназначены для шлифования резьбы на метчиках. На станке мод. 5Д822В шлифуют внутренние резьбы. Полуавтомат мод. 5К881 и станки мод. 5887, 5887В используют как червячно-шлифовальные, причем степень точности шлифования червяков на станке мод. 5К881 — 5 для однозаходных червяков и 6 для многозаходных, на мод. 5887 и 5887В степень точности — 4 для однозаходных и 5 для многозаходных червяков.

125

Таблица 3. Резьбои червячно-шлифовальные станки

| Параметр | Модели станков | |||||||

| 5К822В; 5П822 | 5К821В; 5П821 | 5Д822В | 5897 | 5К823В | МВ139 | 5К881 | 5887; 5887В | |

| Наибольшие размеры устанавливаемой заготовки, мм: | ||||||||

| диаметр | 200 1609 | 125 120 | 200 160 | 10…33 | 320 280 | 20 | 125 | 320 |

| длина | 500 | 360 | 1500 | 80…280 | 1000 | 90 | 360 | 1000 |

| Диаметр шлифуемых резьб кругом, мм: | ||||||||

| Однониточным | 3…150 30…125 | 2…95 30…80 | 20…150 30…125 | — | 30…320 70…220 | — | — | — |

| Многониточным | 10…120 | 10…65 | 20…120 | — | 30…320 | — | — | — |

| Шаг шлифуемых резьб однониточным кругом: | ||||||||

| метрической | 0,25…24 1…6 | 0,25…12 0,5…6 | 1,5…24 1…6 | 0,5 3,5 | 1…75 1…6 | 0,2…2 | — | — |

| дюймовой (число ниток на 1 ) | 28…3 | 28…4,5 | 14…3 | — | 24…3 | — | — | — |

| модульной | 0,3п…14п | 0,3п…4п | 1п…14п | — | 0,5п…25п | — | — | — |

| Многониточным кругом | 1…4 1…3 | 1…4 1…3 | 1,5…4 1…3 | — | 1…4 1…6 | — | — | — |

| Модуль шлифуемых червяков | — | — | — | — | — | — | 1…6 | 1…16 |

| Наибольший диаметр шлифуемых червяков, мм | — | — | — | — | — | — | 125 | 50…320 |

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок

5993 Схема гидравлическая принципиальная резьбонарезного станка

Схема гидравлическая принципиальная резьбонарезного станка 5993. Смотреть в увеличенном масштабе

Гидросистема станка (рис. 18) обеспечивает быстрый подвод каретки с зажатой деталью к резьбонарезной головке, рабочую подачу, быстрый отвод каретки с изделием, торможение и остановку.

Гидросистема питается от нормализованной покупной станции 8АГ4822Н с насосом производительностью Q = 12 л/мин. На станции установлен блок с аппаратурой управления. Аппараты соединены между собой каналами в блоке согласно принципиальной схеме. Нажатием кнопки «Гидропривод» включается электродвигатель насосной установки.

Станок управляется командо-аппаратом, рукоятка которого имеет 3 положения: «отжим», «зажим», «цикл». С установкой рукоятки командо-аппарата в положение «цикл» нажимается микро-выключатель S4 (рис. 14), который включает электромагнит Y1. Плунжер гидрораспределителя 5 занимает левое (по схеме) положение. Масло от насоса через фильтр, обратный клапан, по магистрали 10. через дроссель 2, по магистрали 11, через гидрораспределитель 5, по магистрали 12 поступает в поршневую полость цилиндра. Каретка начинает быстрый ход вперед. Слив из штоковой полости идет по магистрали 13, через парораспределитель 5, по магистрали 15, через гидрораспределитель 4, по магистрали 17, через гидроклапан давления, частично через обратный клапан и воздушный теплообменник в бак.

По ходу движения каретки станка нажимается микровыключатель S9, который включает электромагнит Y3. Плунжер гидрораспределителя 4 занимает левое (по схеме) положение, и слив из штоковой полости цилиндра направляется по магистрали 16 через гидродроссель 3, настроенный на рабочую подачу. Происходит переход на рабочую подачу, врезание заготовки в резьбонарезную головку и нарезание резьбы.

По окончании резьбонарезания головка раскрывается, а рукоятка командо-аппарата становится в правое положение. При этом отжимается микровыключатель S4, который отключает электромагниты Y1 и Y3 и включает электромагнит Y2. Плунжер гидрораспределителя 5 занимает правое (по схеме) положение.

Масло от насоса через гидрораспределитель 5, по магистрали 13 поступает в штоковую полость гидроцилиндра. При этом слив из поршней полости гидроцилиндра идет по магистрали 12, через гидрораспределитель 5, по магистрали 15, через гндрораспределитель 4, по магистрали 17, через описанную выше аппаратуру станции в бак.

По ходу движения каретки назад через механизм раскрытия головки нажимается микровыключатель S7, который включает электромагнит Y3. При этом слив из поршневой полости направляется по магистрали 16 через гидродроссель 3. Происходит торможение каретки с изделием. При дальнейшем перемещении каретки с механизмом раскрытия нажимается микровыключатель S6, электромагниты Y2 и Y3 отключатся, и каретка с изделием остановится.

Дроссель 2 предназначен для ограничения максимальной скорости быстрых, перемещений.

Для настройки осевого усилия подачи каретки станка с целью получения правильного профиля обрабатываемой резьбы служит гидроклапан давления 6, который настраивают на давление, в зависимости от режимов обработки и материала обрабатываемых деталей, в среднем Р = 1 МПа.

Указания по монтажу и эксплуатации. Гидроагрегат устанавливается сзади справа от станка и соединяется с ним при помощи гибких рукавов.

Гидропривод при эксплуатации необходимо содержать в чистоте. Гидробак станции заполнять тщательно профильтрованным маслом марки «Турбинное Т22» ГОСТ 32-74, уровень масла поддерживать по риске маслоуказателя.

Через два месяца после начала эксплуатации отработанное масло заменить свежим, в дальнейшем замену производить каждые 4—5 месяцев.

Гидробак при смене масла необходимо промыть чистым керосином и вытереть насухо. Использование для обтирки и очистки «концов» не допускается.

Наружная утечка масла и подсос по соединениям, пробкам пли регулировочным винтам не допускается. При нарушении герметичности немедленно проверить затяжку винтов, качество развальцовки труб либо сменить уплотнения в стыках. Периодически проверять состояние фильтров. При замене масла в гидросистеме фильтры тщательно промыть в керосине.

Главные отличия технологий

Как видно из приведенной информации, не все типы резьбовых соединений можно создавать накатыванием. Кроме того, резьбонакатка и резьбонарезка имеют значительные отличия по экономическим показателям.

Производительность. По этой характеристике резьбонакатка превосходит резьбонарезку. Процесс накатки легче полностью автоматизировать, крепеж изготавливается без влияния человеческого фактора.

Экономическое обоснование. Сложность изготовления и дороговизна приспособлений окупается только в случае больших объемов производства. Еще один плюс – накатка позволяет экономить до 30% металла, что в настоящее время очень важный фактор.

Качество. Однородность и гладкость накатанной резьбы намного выше, чем нарезной.

Технологичность. При накатывании необходимое качество получается с первого прохода, дополнительные операции по доводке не требуются.

На решение о выборе метода изготовления резьбы оказывает влияние и материал заготовок. Надо иметь в виду, что стали, из которых хорошо катается резьба, очень плохо подходят для ее нарезания и наоборот.

Во время прокатки меняется структура металла, что приводит к увеличению значений усталостной прочности (на 50–75%, износостойкости, возрастает предел текучести и прочность на растяжение. Именно по прочности на растяжение рассчитываются нагруженные болтовые соединения.

В среднем для нарезания качественной резьбы требуется десять проходов, накатка делается за один цикл. Кроме того, в 8–9 раз возрастает скорость подачи заготовки, а это влияет на производительность станков.

Еще одно отличие – диаметры заготовок. Прокатка может выполняться на заготовках с небольшим диаметром. Для нарезки минимальный диаметр не менее 15 мм, при меньших значениях значительно ухудшается качество. Что касается больших диаметров, то нарезать можно любые размеры. А с накатыванием существуют ограничения по максимальному диаметру, причина – очень высокая сложность и дороговизна изготовления штампов.

Приемущества накатки резьбы с помощью резьбонакатной головки

В начале прошлого месяца один наш клиент получил заказ на изготовление большого количества крепежных изделий, а именно шпилек с наружной резьбой. Одним из требований было образование резьбы на шпильках исключительно методом холодной пластической деформации – накатыванием. А так как до этого основным методом выполнения резьбы на производстве клиента был метод резанием метчиком или токарным резцом, что довольно сложно и трудоемко, особенно на больших количествах, встал вопрос подбора оборудования для решения задачи по накатке резьбы на большом количестве изделий. Для информации: «Наиболее распространенный процесс накатывания резьбы роликами: заготовку устанавливают межу двумя или тремя вращающимися в одном направлении инструментами (роликами), имеющими негативный профиль по отношению к профилю готовой детали. Один из роликов подается в радиальном направлении. Таким образом процесс накатывания резьбы можно рассматривать, как сочетание вдавливания в заготовку профиленакатных роликов и прокатки, возникающей при вращении заготовки.»

Вначале были рассмотрены универсальные резьбонакатные станки в ручном и полуавтоматическом исполнении предназначенные для холодного накатывания точных метрических, трапецеидальных и других типов резьб.

Преимущества станков: универсальность процесса, широкий диапазон диаметров накатываемых резьб (2-200 мм) и шагов (0,35-16 мм), отсутствие ограничения длины накатываемой резьбы (до 2000 мм и больше), высокая точность накатанной резьбы; относительная простота конструкции оборудования.

Станки легко оснащаются системами ЧПУ и автоматическими механизмами загрузки и выгрузки деталей, что позволяет широко применить их в автоматических комплексах и линиях для изготовления массовых деталей. При использовании автоматической загрузки станок накатывает до 1200 деталей в час.

Но довольно высокая цена на подобное оборудование даже начального уровня, делает его применение экономически не выгодным при мелкосерийном или крупных, но разовых, непостоянных заказах.

Поэтому мы предложили нашему клиенту альтернативный вариант решения задачи по накатке резьбы – использовать специальную резьбонакатную головку для метрической резьбы.

Головки обеспечивают получение метрической резьбы размерами 4 — 52 мм с шагом 0,7 — 5 мм. Что попадало в требуемый размер резьбы для клиента.

подробнее о резьбонакатных головках > > >

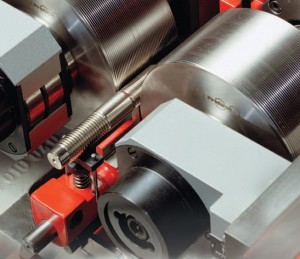

В результате подобранная под требуемый размер резьбонакатная головка была установлена в заднюю бабку токарного станка, шпилька фиксировалась в токарном патроне. Головка подавалась к вращающейся заготовке, зацеплялась за неё и накатывала резьбу требуемой длинный, затем головка отводилась назад, заготовка заменялась на новую и процесс повторялся.

Резьбонакатная головка оказалась существенно дешевле резьбонакатного станка, а скорость накатки и качество резьбы, позволили с экономической выгодой выполнить заказ по изготовлению шпилек с резьбой. Наш клиент исключительно доволен и планирует в дальнейшем использовать данную оснастку для выполнения других заказов.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

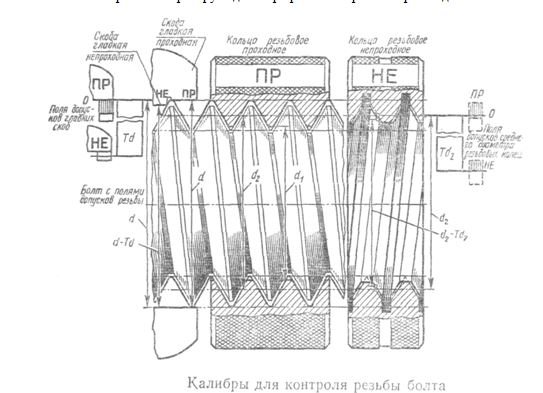

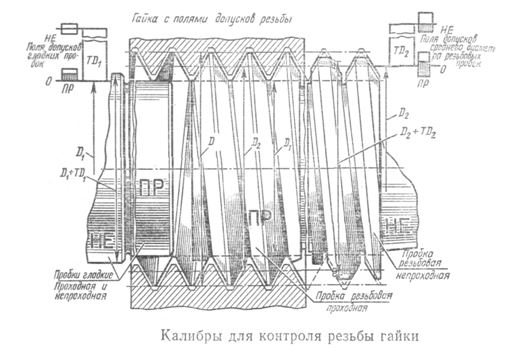

- Следить за исправностью приспособлений, своевременно подтачивать инструменты. Контроль качества резьбы Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются:

- Калибрами. Контролируют диаметры резьбы в серийном производстве.

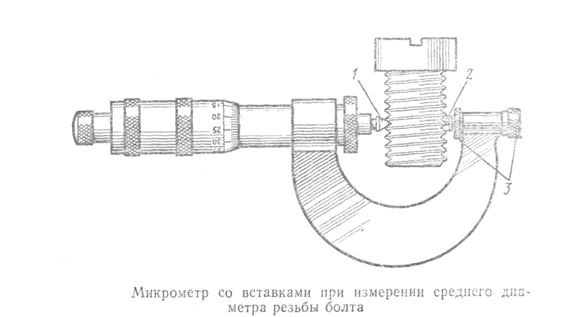

Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

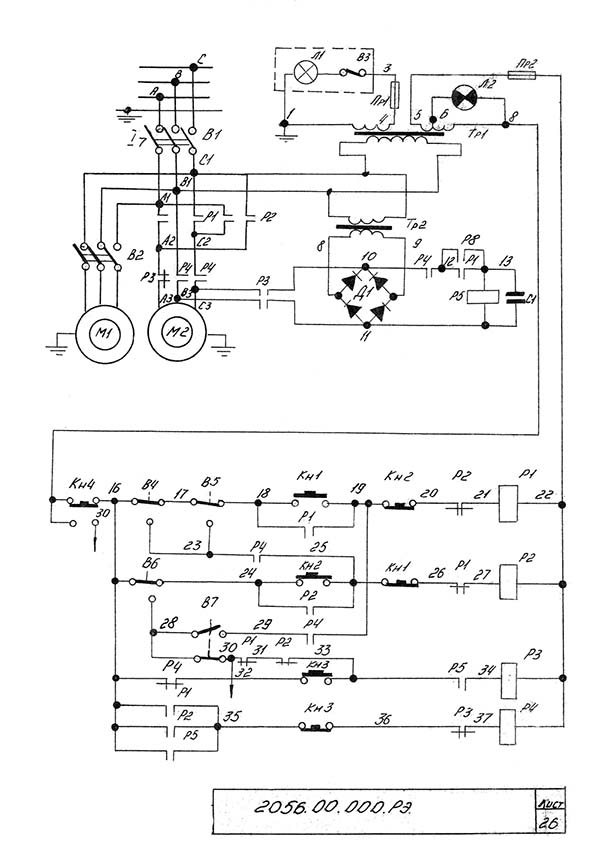

Электрическая схема резьбонарезного станка 2056

Электрическая схема резьбонарезного станка 2056

Резьбонарезной станок может работать в трех режимах резьбонарезания:

- Автоматический цикл резьбонарезания

- Одиночный цикл резьбонарезания

- Прерывистая работа

Автоматический цикл

Перекючатель цикла устанавливается в положение «А». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает непрерывные движения:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе включает новый цикл

Одиночный цикл резьбонарезания

Перекючатель цикла устанавливается в положение «О». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает один цикл резбонарезания:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе отключает вращение шпинделя

Технология процесса накатки

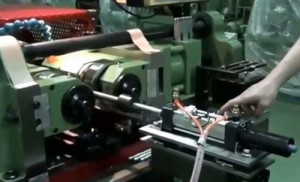

Накатка резьбы роликами накатными выполняется на полуавтоматах и автоматах двух- или трехроликовых, которые предназначены для накатывания холодным способом разных типов резьбы. Скорость, с которой происходит накатка, зависит от прочности материала заготовки, вида резьбы и лежит в пределах 15÷90 м/мин. Чем выше предел прочности у материала, тем ниже скорость, с которой выполняют накатывание. При этом радиальная подача может изменяться от 0,03 до 0,3 мм. Сила накатывания тоже зависит от материала заготовки и обычно подбирается экспериментальным путем или по специальным номограммам.

В составе резьбонакатного станка имеется привод, формирующий необходимое усилие для деформирования заготовки, и устройство вращения.

Накатка резьбовых насечек на заготовке происходит за счет принудительного вращения накатных роликов. Оборудование в процессе выполнения операции выполняет радиальное перемещение с помощью усилия от привода гидравлического типа. Заготовка может находиться между роликами накатного типа или в патроне захватывающего устройства. Вращение происходит под влиянием силы трения. Многие модели станков оснащаются дополнительными приспособлениями, что значительно расширяет их возможности и повышает производительность труда. Наличие механизма поворотного типа шпиндельного узла позволяет выполнять накатку не только с радиальной подачей, но и с осевой. Многие модели встраиваются в автоматические линии, для этого их оснащают устройствами автоматический загрузки и выгрузки заготовок.

Станки накатные выпускают российские и зарубежные производители, включая оборудование с программным управлением. Самыми популярными моделями являются:

- A9527, A9524, AA9521.02 (03) Азовского комбината кузнечно-прессового оборудования;

- В28, В28-80, В28-630 белорусского производителя;

- PEE-WEE, PROFIROLL производителей из Германии.

На видео показан процесс накатки резьбы М10 роликами накатными.

3 Особенности использования роликов для накатки резьбы

Все описанные выше способы выполнения резьбы по своим технологическим возможностям ощутимо уступают методике, при которой используются ролики. Как правило, применяется два ролика (иногда их может быть три или четыре). А сам рабочий процесс производится на универсальных либо специальных станках для накатки резьбы.

Существует три варианта накатывания резьбы роликами в зависимости от того, каким образом резьбонакатной станок подает рабочий инструмент и изделие: с тангенциальной подачей детали; с радиальной подачей роликов; с осевой подачей заготовки.

Тангенциальная схема обеспечивает высокую производительность агрегата. Она может выполняться подачей:

- двух роликов цилиндрической формы, каждый из которых имеет собственную окружную скорость;

- двух пар роликов затылованного типа либо просто двух таких роликов;

- двух роликов затылованного типа в центрах.

Отличие цилиндрических приспособлений от затылованных заключается в том, что у вторых имеется не только калибрующая и заборная части, но еще и сбрасывающая. По стоимости затылованные ролики дороже обычных, а использовать их можно как на простых станках, на которых шпиндельные узлы находятся в фиксированном положении, так и на специальных полуавтоматических резьбонакатных установках.

В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания резьбы ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. А при монтаже заготовки в центрах станка следует пользоваться крупными по сечению роликами (от 20 до 30 сантиметров).

Более популярным способом накатки резьбы является вариант, когда ролики подаются радиально. Востребованность этой методики обусловлена в первую очередь простотой используемого инструмента и необходимой для выполнения операции оснастки. Обычно накатка производится при помощи двух вращающихся роликов. Радиальную подачу при этом имеет лишь один из них.

При радиальной подаче применяются только цилиндрические ролики, которые соответствуют положениям Государственного стандарта 9539. Они бывают нормальной и повышенной точности, предназначены для нарезания резьбы сечением от 3 до 68 миллиметров (шаг варьируется от 0,5 до 6 миллиметров). Посадочное отверстие таких цилиндрических приспособлений может иметь следующие размеры – 45, 80, 54 или 63 миллиметра.

Геометрические параметры роликов цилиндрической формы устанавливают посредством проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важным представляется и то, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов

Именно по этой причине на роликах резьба выполняется многозаходной.

Если на изделие необходимо накатать длинную резьбу, в большинстве случаев применяется схема осевой подачи детали. Она производится на средней скорости порядка 9 тысяч миллиметров в минуту. Данная схема реализуется крайне редко, так как при ней отмечается уменьшение прочности инструмента, вызванное проскальзыванием витков обрабатываемого изделия и роликов, а также наличие погрешности шага (на каждые 10 сантиметров длины около 10 микрометров).

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Ответы на распространенные предубеждения

Болты с накатанной резьбой имеют ограничения по использованию. Абсолютное большинство механизмов и конструкций может монтироваться болтовыми соединениями с накатанной резьбой. Исключение – единичные механизмы и оборудование специального назначения, но для них специально накатывать резьбу и так экономически невыгодно.

Меньший диаметр тела болта с накатанной резьбой оказывает негативное влияние на прочность соединения. Самая слабая часть болта – участок с резьбой. По его диаметру выполняются инженерные расчеты. Поскольку в этих местах линейные параметры нарезанной и накатанной резьбы одинаковы, то ни о каком уменьшении не может быть речи. Наоборот, в процессе накатки существенно улучшаются эксплуатационные свойства металла, что делает резьбу устойчивее ко всем нагрузкам, в том числе в условиях повышенных температур при воздействии динамических разнонаправленных усилий.

Гладкие поверхности накатанной резьбы становятся причиной самопроизвольного ослабления соединения. На самом деле все наоборот, чем поверхности ровнее – тем надежнее затягивание. Дело в том, что при закручивании гладкой резьбы расстояние между поверхностями настолько уменьшается, что фиксация положения выполняется за счет молекулярных сил притяжения. Одновременно уменьшается износ поверхностей, даже после многократного закручивания/откручивания шатания, в отличие от резьбы нарезкой, в катанных болтовых соединениях не появляются.

![Глава vi. образование резьбы. протягивание [1968 орнис н.м. - основы механической обработки металлов]](http://takorest.ru/wp-content/uploads/9/2/1/9219afc005482586a4382ea7990a8389.jpeg)