Как правильно варить аргонодуговой сваркой

Чтобы правильно соединить два изделия в одно целое, нужно учесть три основных фактора:

Правильные настройки, от которых напрямую зависит весь процесс. То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу.

Мастерство сварщика. Когда все настройки совершены, необходимо определенное мастерство и «набитая рука», благодаря чему мастер сможет удерживать дугу при непрерывном создании качественного шва. При неправильной подаче прута и периодической потере дуги нет смысла надеться на «правильное» соединение.

Рабочее место – это один из залогов успешной работы аппаратом

Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда

Необходимо особое внимание уделить тому месту, где будет располагаться деталь

Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов

Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Сварка неплавящимися электродами

Схема сварки в среде защитного газа.

Неплавящиеся электроды активно применяются на крупных предприятиях:

- при необходимости осуществить сварку тонколистового металла;

- для проведения сварных работ со сталями всех классов, цветного металла, а также их сплавов;

- при необходимости получить высококачественные сварные соединения разнородных металлов.

Преимущества, которыми характеризуется сварка неплавящимся электродом:

- высокие показатели устойчивости дуги, вне зависимости от полярности тока;

- возможность получить швы с долей участия основного металла 0-100%;

- возможность регулировать химический состав и геометрию соединений при изменении скорости подачи, угла наклона, профиля, марки присадочного материала.

Недостатками такого метода сварных работ считаются следующие моменты:

- неважные показатели эффективности использования электроэнергии;

- необходимость применять специальные устройства для обеспечения начального возбуждения дуги;

- высокая скорость охлаждения изготовленных швов.

Но для полноценной характеристики сварки неплавящимся электродом важно понимать технологическую суть процесса. Операция осуществляется путем подачи защитного газа через сопло в зону дуги, которая горит между расходным материалом и изделием

При использовании сварочного аппарата и неплавящихся электродов важно правильно установить полярность. Она может быть прямой или обратной

В первом случае нужно установить массу на минус, держатель – на плюс. Во втором масса устанавливается на плюс, а держатель – на минус.

Марка и назначение неплавящихся электродов.

От правильности выбора режима полярности зависит форма проваренного металла:

- работа с помощью постоянного тока при прямой полярности позволит создать глубокий и узкий сварной шов;

- широкого и поверхностного шва можно достичь путем выбора постоянного тока и обратной полярности.

Защитный газ для аргонодуговой сварки с применением электродов непременно должен демонстрировать инертность к рабочим металлам, поэтому при работе вольфрамовыми электродами в качестве такого вещества используют аргон, гелий, смесь аргона и гелия.

Если сварочные работы ведутся над проводами из меди или с помощью медных электродов со вставкой из гафния, можно воспользоваться азотом.

Важно! В случае использования при сварке дорогостоящих инертных газов, к примеру Ar или He, стоит создать комбинированную защиту. Это позволит расходовать газ рационально

Если работать приходится с металлом большой толщины, то обеспечить плавление основного металла и получить актуальные геометрические параметры сварного шва можно при варении по зазору или с разделкой кромок с добавлением присадки.

Разновидности и предназначение

Для аргоно-дуговой сварки используются специальные электроды — они не имеют свойств, присущих обычному металлу и относятся к расходному материалу.

Так выглядят электроды для сварки аргоном по категориям, поэтому их трудно перепутать во время приобретения.

Угольные

Аналогичные электроды используются во время воздушно-дуговой резке металла, чтобы удалить имеющиеся дефекты поверхности, при этом сила тока не превышает 580 A. Угольные электроды применяют и для сварки тонкостенных деталей, изготовленных из цветного металла. Конфигурация круглая или плоская, применяются вместе с присадками или без, что определяется технологией проведения аналогичных работ.

Вольфрамовые

Выбирая электроды, надо ориентироваться на следующие параметры:

- легирующие добавки и общий химический состав;

- диаметр, от которого зависит толщина шва;

- геометрия законцовки — от нее зависят основные характеристики всего процесса;

- качество затачивания.

При наличии в электродах редкоземельного тория возможна небольшая радиоактивность, поэтому многие промышленные комплексы отказываются от их эксплуатации.

Каждому сварщику нужно учитывать, что материал стержня не принимает участия в процессе образования сварочного шва, его оплавления в результате длительного использования весьма незначительны.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона. Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

- Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

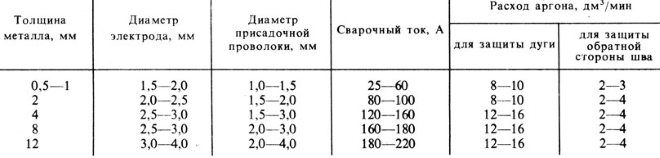

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта. Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации

Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы

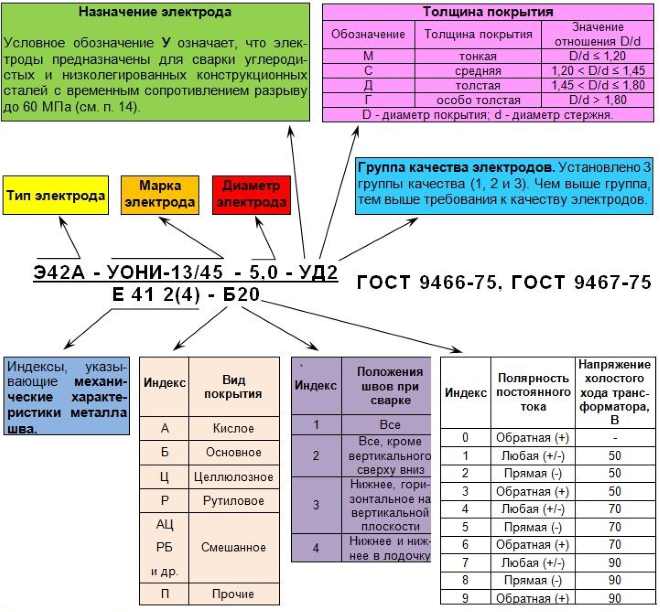

Маркировка сварочных электродов и их расшифровка

Чтобы разобраться какие электроды представлены перед вами следует изучить их маркировку. Каждая упаковка содержит информацию о 9 основных характеристиках согласно ГОСТ 9466-75.

- Типы покрытых электродов для сварки. Высокопрочные стали, с большой долей углерода, высокими или низкими процентами лигатур, варятся электродами с маркировкой, начинающейся с символа Э – электрод, затем идут цифры, указывающие на предельно допустимые нагрузки при растяжении (кгс_мм2), в конце стоит индекс А – обозначающий повышенную устойчивость шва к пластичным и ударным нагрузкам. Например: Э 42, Э 50, Э46 А, Э 60 и тд. Термостойкие и высоколегированные стали: символа Э, цифр после тире, указывающих на количество углерода, следом идут буквы и цифры – указывающие на конкретный химический элемент (А – азот, М-молибден, Ф – ванадий и тд.) и его количество в сотых долях. Химические составляющие расположены в порядке убывания их количества в изделии. Например: Э-09М; Э-10ХЗМ1БФ; Э-30Г2ХМ и тд.

- Марки электродов для сварки Марки – параметр индивидуальный и зависит исключительно от производителя.

- Диаметр Толщина внутренней части покрытого электрода колеблется в пределах от 1.6 до 12 мм, в быту чаще всего используются толщины 3-5 мм.

- Назначение Изготовленные для работы с углеродистыми сталями и с низким числом примесей, а также прочностью до 60 кгс/м2, электроды маркируются буквой – У; Легированные конструкционные стали с пределом прочности выше 60кгс/м2, сваривают изделиями с маркировкой – Л; Продукцию для сталей с низким коэффициентом теплопроводимости маркируют буквой – Т; Металлы с большой долей примесей и уникальными свойствами можно сваривать изделиями с маркировкой – В; Наплавочные слои с уникальными характеристиками производятся изделиями с маркировкой – Н.

- Толщина покрытия Значение, показывающее соотношение толщины покрытия к внутреннему стержню. Если это отношение меньше 1.2, то изделие маркируют символом М и относят к тонко покрытым; средний слой в пределах от 1.2 до 1.45 маркируется символом С; толстые – от 1.45 до 1.8 отмечают символом Д и наконец самое толстое, отношение которого более 1.8 маркируют отметкой Г.

- Основные свойства шва Точные свойства сплавов, для каждого типа эти значения собственные и указывают на прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей. Данные значения можно найти в соответствующих таблицах с расшифровками.

- Вид электродного покрытия А – кислотное покрытие. Б – фтористо-кальциевое. Ц – целлюлоза. Р – рутиловое. Ж – повышенное содержание железа. Также существуют смешанные виды покрытия электродов, которые маркируется несколькими буквами исходя из состава.

- Маркировка пространственных положений 1 – все, 2 – все, кроме вертикального, направленного вниз; 3 – нижнее, плюс вертикальное (движение снизу-вверх); 4 – исключительно нижнее.

- Род сварочного тока и подключение – Индекс 0 электроды для постоянного тока и обратным подключением; – индекс 1,4, 7 – указывает на изделия для любых родов напряжения и любых подключений; – указатели – 2,5,8 – ток любой, но подключение должно быть прямым; – индексы – 3,6,9 для любых токов и обратного подключения.

Рекомендуем! Как выбрать электроды для ручной дуговой сварки

Виды оборудования, используемого при аргонно дуговой сварке

Сварочный аппарат это друг и помощник сварщику

В зависимости от уровня механизации такую сварку можно разделить на несколько видов:

- Механизированная. Проволока подается механизированным, а горелка находится в руках рабочего;

- Ручная. Подача сварочной проволоки и перемещение горелки выполняет сам сварщик в ручном режиме. Такие работы выполняются с применением вольфрамового электрода, который не поддается плавлению;

- Автоматизированная. В таком случае и подачу проволоки, и перемещение горелки выполняет машина, которой дистанционно управляет оператор. Также существует роботизированное оборудование, которое не требует вмешательства операторов.

Оборудование для сварки можно разделить на специальное, специализированное и универсальное. Универсальные сварочные аппараты аргонодуговой сварки выпускаются серийно и являются самыми востребованными. В большинстве случаев аргонная сварка выполняется в условиях производства на специальных рабочих местах, которые зовутся «сварочными постами». Установка аргонно дуговой сварки с применением неплавящегося вольфрамового электрода с среде аргона оснащена следующими элементами:

- Источник сварочного тока – постоянный или переменный;

- Регулировочное устройство, которое направлено на работу с током;

- Горелка или комплект горелок, который предназначен для работы с разными напряжениями;

- Аппаратура для управления сварочным циклом и его защитой;

- Устройство, которое обеспечивает стабилизацию дуги переменного тока или ее возбуждение.

Чтобы расширить диапазон толщины свариваемых материалов, повысить производительности получить неразъемные соединения инженеры разработали несколько новых методов аргонной сварки, которые были внедрены за последние несколько лет. Одна из них – это работа с пульсирующим током. Когда импульс тока попадает на металл – он расплавляется, кристаллизируясь во время промежутка паузы. Дуга движется либо шагами, либо с постоянно скоростью, которая синхронизированная с импульсами сварочного тока. При таком методе обеспечивается тщательное проплавление во всех положениях и нечувствительность к мелким ошибкам, допущенным при сборке. Снижение поступления напряжения не дает металлу перегреться, тем самым снижается риск деформации.

Также популярен способ, когда используется подогрев присадочной проволоки. Этот метод в первую очередь направлен на повышение производительности. Следующий метод – это применение сразу нескольких вольфрамовых электродов, при такой операции швы получаются без подреза за счет высоких скоростей сваривания металла. Для вышеперечисленных методов может использоваться стандартный аппарат аргонодуговой сварки в сочетании с дополнительными блоками.

Инверторные сварочные аппараты

Инверторный сварочный аппарат – это наиболее популярное устройство для аргонной сварки, которое можно использовать не только на производстве, но и в домашних условиях. Он отлично подходит для тех, кто хочет узнать, как научиться варить аргоном, использование аппарата аргоновой сварки является оптимальным вариантом, потому что разобраться с принципом его работы сможет даже новичок в области сварной деятельности. Аппарат для аргонной сварки идет вместе с инструкцией, которая описывает азы сварки и помогает начинающим ознакомиться с основами процесса.

Инверторный сварочный аппарат аргоновой сварки обладает существенными преимуществами. Перове – это высокое качество сварочного шва, которое позволяет использовать этот аппарат для ремонта автомобилей (различных деталей кузова, узлов двигателя, коробки передач). Малые габариты позволяют брать такой аппарат с собой. Инверторный аппарат прост в использовании – для начала процесса нужно уложить присадочную проволоку и запустить аппарат аргонодуговой сварки. Подача инертного газа и проволоки запускается в автоматическом режиме. Как правило, такие современные устройства оснащены рядом полезных функций. Например, ускоренный поджиг, модуляция сварочного тока, стабилизация дуги.

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации

Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы

Методы сварки

Технологии, в которых допустимо применение сварочных электродов для конструкций из нержавеющей стали:

- импульсно-дуговая для приваривания конструктивных элементов толщиной менее 0,1 мм, требуется применение электродов для сварки с определённым составом покрытия;

- короткодуговая для приваривания конструкций, толщина которых составляет менее 3 мм;

- плазменная – универсальный метод позволяющий сваривать нержавейку любых составов;

- струйная дуговая – используется для соединения крупных деталей с подводом плавящейся проволоки.

Рекомендации по сварке:

- если перегревать металл выше +500 С, то растёт вероятность появления кристаллизационных трещин;

- при прогреве нержавейки в диапазоне +350 С — +500 С наступает охрупчивание детали, что может привести к потере прочностных свойств;

- получение качественного сварного шва гарантировано при прогреве заготовки до +1200 С с последующим охлаждением в течение 180 минут;

- длительный прогрев нержавеющей стали не рекомендуется, так как она частично теряет свои свойства;

- при послойной наварке необходимо каждый предыдущий слой доводить до +100 С;

- для схватывания двух конструкционных элементов нужно уменьшить зазор между ними.

Сварка нержавейки в большинстве случаев проводится в защитной газовой атмосфере. При выборе состава покрытия электрода требуется учёт его толщины, прочности, свойств.

При формировании шва не нужно резко перемещать электрод вдоль поверхности. Обычно в результате неправильных действий могут возникать внутри него деформации, трещины или другие дефекты, а также формироваться окислы.

Важно придерживаться следующих правил:

- недопустимо проникновение в сварную ванну вольфрама или соединений на его основе, для этого дуга зажигается отдельно;

- шов следует защитить струёй аргона.

Особенности процесса аргонодуговой сварки неплавящимся электродом.

Также необходимо отметить некоторые особенности способа аргонодуговой сварки неплавящимся электродом. Одной из главных, и часто решающей особенностью процесса, является тщательная подготовка поверхностей под сварку. Получить качественное соединение без подготовки поверхностей крайне затруднительно, особенно если дело касается алюминиевых сплавов.

Детали в месте соединения не должны содержать следов лакокрасочных и защитных покрытий, смазок, масел и других загрязнений способствующих формированию дефектов сварного шва. При необходимости, поверхности необходимо зачистить механическим способом.

При сварке алюминия, для получения должного качества, зачистка поверхностей, а также химическое травление металла является обязательной процедурой. Следует исключить попадания влаги на свариваемые детали. Перед сваркой детали необходимо обезжирить. Для обезжиривания поверхностей растворителями, рекомендуется применять безворсовые ткани и салфетки.

Самое общее правило, о котором следует помнить, для получения качественного сварного соединения: сварка в аргоне любит чистоту!.

Практические советы по работе с аргонодуговой сваркой.

В заключении, приведу несколько практических советов, которые могут быть полезны для получения наилучшего результата при выполнении сварки в аргоне:

- Добейтесь минимального зазора.

Для получения качественного стыкового сварного соединения, максимально плотно подгоните друг к другу кромки свариваемых деталей (особенно актуально при сварке тонколистового металла). Помните, минимальный зазор и точная сборка – половина положительного итогового результата!.

- Зафиксируйте свариваемые детали.

При проведении работ используйте необходимую сварочную оснастку, приспособления и инструмент

Важно зафиксировать детали перед сваркой так, чтобы зазор был постоянным на всей длине кромок

- Прихватите свариваемые детали.

После механической фиксации свариваемых деталей, применяйте сварку прихваточными швами. В процессе сварки изделие подвергается значительным тепловым нагрузкам, что естественно приводит к деформациям и критическому увеличению зазора между свариваемыми кромками.

- Подумайте об теплоотводе.

Сварочный процесс будет проходить гораздо эффективнее, если не будет перегрева деталей. Это поможет нормальному формированию шва и снизит количество прожогов.

- Сконцентрируйтесь на процессе.

Выбор режимов сварки имеет ключевое значение.

- Используйте аргон высокой частоты.

От качества аргона во многом зависит качество полученного сварного соединения.

- Подберите нужный расход защитного газа.

Помните о том, что важно подобрать правильный расход аргона при сварке. И в этом вопросе, больше расхода газа – не означает лучше

Высокий расход может привести к срыву дуги и чрезмерному давлению на сварочную ванну.

8. Используйте качественный вольфрам и присадочную проволоку.

Выбирайте вольфрамовый электрод исходя из марки свариваемого материала.

9. Выполняйте правильную заточку вольфрама.

Заточку электрода следует проводить вдоль его оси. При таком способе заточки, электроны в сварочной дуге будут более равномерно стекать с вольфрама и способствовать правильному формированию электрической дуги. Длина конуса заточки должна примерно соответствовать 2 – 3 диаметрам электрода.

- Не применяйте один и тот же электрод для сварки разных металлов.

При сварке алюминия на конце вольфрамового электрода образуется шарик. Возьмите за правило использовать разные электроды для сварки алюминия и стали, чтобы не выполнять повторную заточку электрода.

- Выбирайте правильное положение сварочной горелки и присадочной проволоки.

При ручной аргонодуговой сварке угол между электродом и проволокой должен составлять около 90º. Угол подачи проволоки относительно плоскости сварки – 20º. Технология автоматической сварки это предмет отдельной статьи.

- Регулярно практикуйтесь в сварке.

Чтобы получить сварочный шов хорошего качества, требуются соответствующие навыки и опыт. Сварщик должен регулярно практиковаться!. Качество сварного соединения регламентируется соответствующими стандартами, в которых подробно описаны требования к полученному шву.

- Применяйте сварочное оборудование от надежного производителя.

Опыт показывает, что получить положительный результат можно гораздо быстрее, если найти специалистов в своём деле!.

Если Вы не имеете достаточного опыта в автоматической или ручной дуговой сварке, Вы можете обратиться к специалистам нашей компаний.

Принципы процесса аргонодуговой сварки и область её применения.

В процессе горения сварочной дуги инертный газ аргон вытесняет воздух из зоны сварки, предотвращая окисление сварочной ванны и способствуя формированию качественного сварного шва. Инертный газ не вступает в химическое взаимодействие с расплавленным металлом, обеспечивая надежную защиту зоны дуги, сварочной ванны и присадочного материала. Таким образом, ручную или автоматическую аргонодуговую сварку в инертных газах применяют в тех случаях, когда другие виды сварки не могут обеспечить достаточного качества сварного шва. Как правило, это сварка ответственных соединений из высоколегированных сталей, алюминия и титана. Наиболее эффективная защита свариваемого изделия обеспечивается при сварке в замкнутой камере, в которую подаётся аргон. Часто данная технология применяется при автоматической орбитальной сварке трубопроводов с использованием сварочных головок закрытого типа или при сварке в контролируемой атмосфере.

Разновидности электродов

При проведении автоматической или ручной дуговой сварки неплавящимся электродом могут применяться расходные материалы, которые могут обладать разным составом. Они помогают получить качественное и прочное соединение.

Обычно во время сварочного процесса используются следующие виды неплавящихся электродов:

- Из угля;

- Из чистого графита;

- Из вольфрамовой основы.

При этом каждый вид электродов может обладать важными особенностями и качествами, которые обязательно нужно учитывать при проведении сварочного процесса.

Угольные

Угольные расходные материалы часто используются во время проведения воздушно-дугового сварочного процесса. Также они могут применяться для устранения разных дефектов и повреждений, которые имеются на поверхности заготовок.

Ручная аргонодуговая сварка неплавящимся электродом, который имеет угольное покрытие, может проводиться в режимах с токами с показателями напряжения 500-600 Ампер. Его вполне хватает для соединения массивных конструкций из стали, для исправления дефектов на литых изделиях.

Сам процесс сваривания может производиться с использованием присадочной проволоки, которая подается в область формирования сварного шва, и также без нее.

Графитовые

Электроды из чистого графита часто применяются при работе с цветными металлами — алюминием или медью. Также они могут использоваться во время сварки сплавов и данных металлов. Это вид материала неплавящегося материала в отличие от образцов из угля экономичный и его выгодно применять на практике.

Графитовые стержни имеют некоторые важные достоинства:

- Они имеют стойкость к воздействиям высоких температур;

- Обладают хорошей износостойкостью;

- Имеют простую подготовку к рабочему процессу.

Вольфрамовые

Вольфрамовые стержни неплавящегося вида часто применяют при проведении сварочного процесса на производстве и в бытовых условиях. Именно они позволяют осуществить сварку неплавящимся электродом в защитных газах алюминия и других видов металлов, сплавов.

Данный расходный материал изготавливается в виде длинного прутка с покрытием, которые имеют диаметр от 1 до 4 мм. Они обладают тугоплавкой структурой. Показатель температуры плавления у электродов из вольфрамовой основы намного больше показатели для рабочей дуги. Именно это делает стержни универсальными и их можно использовать даже для сваривания нержавейки, которая имеет сложную обработку.

Часто при изготовлении вольфрамовых электродов в их состав добавляются разные компоненты — торий, оксид лантана, иттрий. Каждый стержень с добавлением одного из этих вещества предназначен для определенного вида сварки.

Разновидности расходников

Для выполнения работ используют электроды с высокой температурой плавления, превышающей порог перехода в жидкую фазу свариваемых заготовок и температуру дугового разряда. Помимо графитовых или угольных стержней применяют инструменты из чистого вольфрама или сплавов на его основе. Материал электрода подбирают в зависимости от толщины и химического состава свариваемых деталей.

Рекомендуем к прочтению Особенности и главные преимущества использования электродов типа Э46

Графитовые

Данный вид устойчив к воздействию высоких температур и имеет повышенную долговечность по сравнению с угольными стержнями. Применяется для промышленной сварки медных сердечников кабелей или деталей, изготовленных из сплавов на основе меди или алюминия. Электроды могут использоваться для соединения конструкций из сталей с пониженным содержанием углерода (шов не отличается высокой механической прочностью) или для заделки дефектов на чугунных отливках.

Графитовые электроды для сварки являются неплавкими.

Угольные

Применяются при воздушно-дуговой разделке стальных листов или для устранения дефектов на поверхностях толстостенных заготовок (как с подачей присадочного материала, так и без проволоки). Сила тока в цепи до 600 А (достаточно для нагрева до температуры плавления конструкционных и низколегированных сталей). Предназначены для промышленного использования, в бытовых сварочных аппаратах не встречаются.

Угольные электроды предназначены для промышленного использования.

Вольфрамовые

Изделия предназначены для бытового или промышленного использования, позволяют соединять детали из различных металлов в среде инертного газа. Аргонодуговая сварка ведется электродами с сердечником диаметром 1-4 мм, покрытым защитным напылением. Поскольку температура плавления вольфрама выше температуры дуги, то инструмент не изнашивается и позволяет сваривать листы легированной стали. Для изменения рабочих характеристик в состав металла инструмента вводятся присадки (например, торий, иттрий или оксид лантана).

В соответствии с ГОСТ 23949-80, выпускаются следующие виды электродов:

- ЭВЧ – из чистого металлического вольфрама без легирования;

- ЭВЛ – с вводом 1,1-1,4% окиси лантана;

- ЭВИ – с использованием 1,5-3,5% окиси иттрия;

- ЭВТ – с содержанием 1,5-2,0% двуокиси тория (отличаются небольшой радиоактивностью и используются редко для сварки специальных конструкций).

Вольфрамовые электроды предназначены для бытового использования. Применимость переменного и постоянного тока зависит от марки электродов. Например, стержни серии ЭВЧ рассчитаны на подачу только переменного напряжения. Прочие изделия могут работать на любом токе и при прямой либо обратной полярности. Следует учитывать, что в процессе сварки происходит постепенное выгорание тугоплавкого сердечника (например, для вольфрамового стержня нормой считается сокращение длины на 10 мм на протяжении 5 часов непрерывной работы).