6 SIGMA И ИЗМЕНЧИВОСТЬ

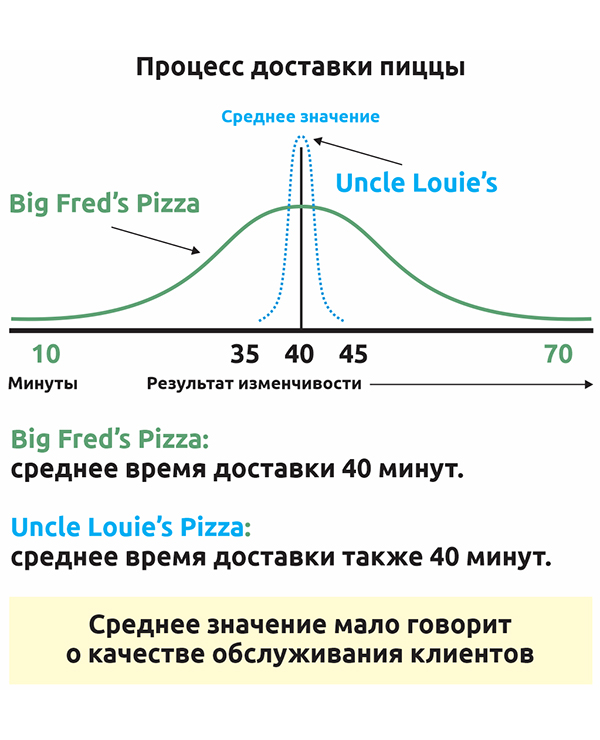

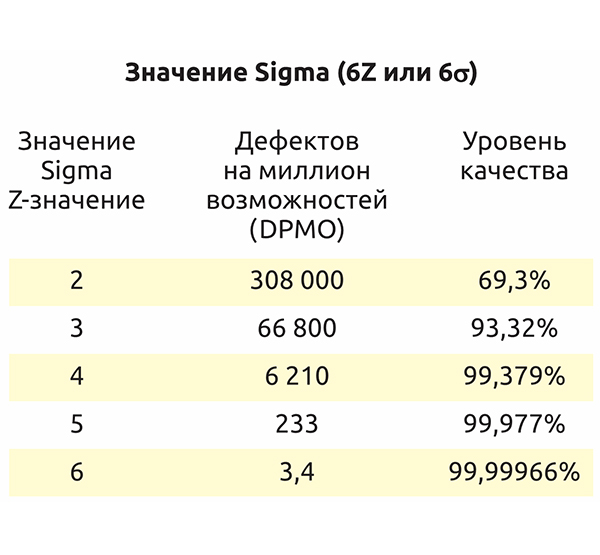

Если компания оценивает процессы только по средним показателям, то упускает много возможностей для улучшения процесса и компании. Возьмите, например, хирурга, который делает операции. Из миллиона сделанных операций только 3,4 будут неудачными.

КАК РАБОТАЕТ LEAN (БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО)

Наша цель — с помощью Lean-методов устранить потери (дефекты, перепроизводство, ненужные перемещения / транспортировка, ожидание, запасы, переделки, запас по качеству и прочее) и создать ценности на каждом этапе процесса.

Lean-методы используют для уменьшения ненужных шагов, чтобы устранить переделки, сэкономить время, сохранить деньги и расширить ценные ресурсы.

Lean (бережливое производство) основано на следующих идеях.

1Понимание бизнеса как потока создания ценности для потребителя (клиента) — как внешнего, так и внутреннего. В нашей компании есть не только внешние потребители, которые получают конечный результат — продукт. Также есть внутренние клиенты: разные отделы передают друг другу результаты труда. Внутри компании мы друг для друга всегда будем клиентами, но часто это не осознаем.

2Сокращение потерь, гибкость и прозрачность процессов

Важно для того, чтобы наши процессы происходили быстро, без сбоев и потерь. Чем больше компания, тем более сложными, непонятными и тяжелыми становятся управленческие и административные процессы

3Постоянное улучшение видов деятельности на всех уровнях организации. Философия Lean подразумевает постоянное улучшение и оптимизацию процессов.

4Вовлечение и развитие персонала. Внедрение данной методологии всегда начинается с персонала. Если хотите улучшить компанию, обучайте и постоянно развивайте персонал. Если этим не заниматься, компания всегда будет догоняющей, а не лидером в своей отрасли.

Когда сотрудники обучаются методологии Lean Six Sigma, они проходят инструменты статистического анализа: возможности процесса, проверку гипотез, факторный анализ, построение регрессионных моделей, графический анализ и другие.

Обучение инструментам позволяет глубже проанализировать процессы через анализ данных. Также они проходят инструменты и подходы Lean — такие как построение потока создания ценности, философия эффективного использования и обслуживания оборудования, защита от ошибок, визуализация и быстрая переналадка, выстраивание системы JIT «Точно в срок».

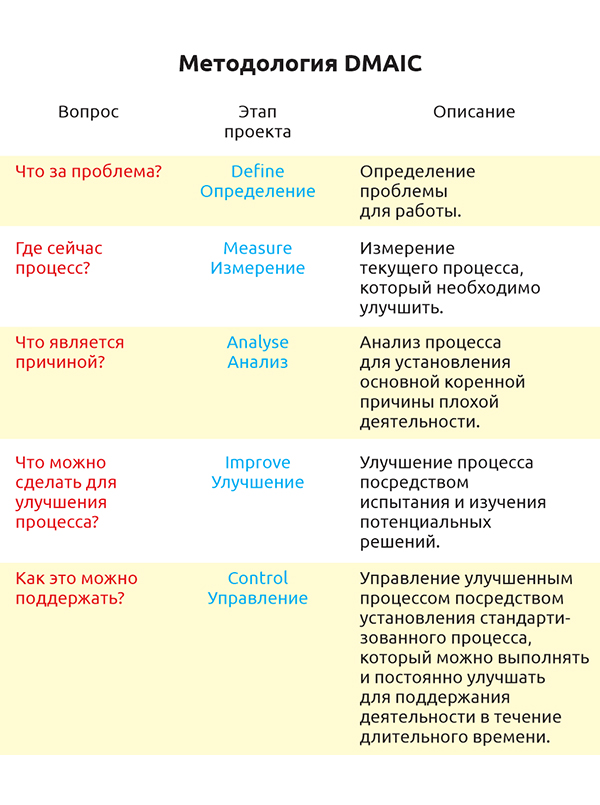

МЕТОДОЛОГИЯ DMAIC

Реализуя проекты Lean Six Sigma мы используем методологию DMAIC:

1. Определение проблемы

2. Измерение проблемыОпределить проблему, поставить цель проекта. Когда описываете проблему, количественно осознайте ее. Не говорите: «У меня занимает много времени подписание договора», говорите: «Заключение договора занимает от трех до десяти дней». Так вы более точно описываете проблему. Если поставить цель от 3 до 4 дней, то вы покажете, насколько хотите сократить время и насколько сократить изменчивость процесса. Сформируйте команду проекта.

3. АнализУзнайте, что является первопричиной проблемы. На каком этапе причины вызывают проблемы, и на какие факторы они влияют. Анализ делается с использованием инструментов, которым сотрудники обучаются по методологии Lean Six Sigma.

4. УлучшениеПроисходит улучшение процесса через проведение испытаний, изучение потенциальных решений и внедрение мероприятий. Когда вы проанализируете и поймете причины, тогда внедряйте улучшения, чтобы эти причины исключить.

5. УправлениеОбучите персонал новому процессу. Стандартизируйте процесс. Разработайте инструмент для контроля улучшенного процесса и применяйте его. Внедрите данное улучшение на другие похожие процессы.

5

Пример

Рассмотрим случай механической части которого номинальная длина L . Деталь может использоваться, если длина находится между L -Δ L и L + Δ L (2Δ L = IT — это интервал допуска). С другой стороны, производственный процесс производит детали, длина которых варьируется, средняя длина L и стандартное отклонение σ (мы предполагаем, что эта длина подчиняется нормальному закону ).

В общем, процесс регулируется так, что мы имеем σ = Δ L / 3 (σ = IT / 6); мы обычно пишем Δ L = 3 × σ (IT = 6σ), но на самом деле Δ L является ограничением (деталь может использоваться или нет) и σ настраивается (машины более или менее хорошо настроены). Это приводит к тому, что процент брака составляет 0,27%, или 2700 штук, выбрасываемых при производстве 1 миллиона штук.

Если мы улучшим процесс и уменьшим σ до тех пор, пока не получим Δ L = 6 × σ (σ = IT / 12), у нас будет процент брака 2 × 10 -9 (0,0000002%), или две части, отброшенные на миллиард частей. произведено.

Таким образом, мы обнаруживаем, что значение 12σ значительно превышает уровень брака в 3,4 дефектных детали на миллион произведенных деталей, что является общепринятым значением для подхода «шесть сигм». Фактически, подход «Six SIGMA» учитывает отклонение от среднего значения на 1,5 σ. Для процесса, который идеально следовал бы нормальному распределению, было бы «достаточно» оставаться в интервале + или — 4,5 стандартного отклонения. Чтобы определить цель максимального количества брака в 3,4 на миллион, достаточно применить формулы к 4,5 σ (6 σ — 1,5 σ) только с одной стороны от гауссианы. Фактически было бы необходимо добавить значение к 7,5 σ (6 σ + 1,5 σ), чтобы учесть другую сторону гауссиана, но эти очень низкие значения пренебрежимо малы.

Применение крупными компаниями

Six Sigma методология была разработана в компании Motorola. Ее руководство было недовольно, что 5-10% годовой выручки уходит на борьбу с браком и его последствиями. С помощью Six Sigma Motorola сэкономила $16 млрд c 1986 по 2001 годы.

После этого методологию внедрили многие тяжеловесы промышленной и финансовой сферы. Автопроизводитель Ford благодаря Шести Сигм увеличил выручку в 2000-м году на $300 млн. Компания потратила несколько миллионов на обучение персонала методологии и не пожалела. ПМ создали ряд успешных проектов, которые понравились клиентам Ford.

General Electric — одна из первых компаний, которая использовала разработку Motorola. Исполнительный директор Джек Уэлч начал обучать персонал премудростям Шести Сигм в 1995 году. В течение 13 дней и 100 часов менеджеры проходили насыщенную программу. Зеленый пояс стал требованием для повышения, а успешное внедрение методологии увеличивало премию на 40%. Главное руководство нередко приходило на лекции, чтобы лично ответить на вопросы персонала.

Джек Уэлч

General Electric инвестировала не только в тренировку собственных сотрудников, но и аутсорсинговых компаний. Уже в 1997 году корпоративная прибыль GE выросла на $700 млн. За три года программы компания получила дополнительно $4,4 млрд.

Третий крупнейший банк США Bank of America использовал в 2005 году принципы Six Sigma, чтобы уменьшить время, которое требовалось для открытия интернет-счета. Количество шагов клиентов снизилось с 10 до 4. Пользователям стало проще авторизоваться, у них появилась текстовая онлайн-поддержка. В результате резко выросло количество кредитов и депозитов, а банк нарастил прибыль на 30%.

Авиапроизводитель Boeing в 1999 году запустил масштабное обучение персонала принципам Шести Сигм. Компания выпустила около 60 Черных поясов и более 300 Зеленых поясов. Через 5 лет Boeing снизила издержки на $210 млн.

В 2007 году 82 из 100 крупнейших организаций США внедряли принципы Six Sigma. Многие из них являлись лидерами в своей отрасли и на международном уровне. Вот исследование, в котором доказано, что в течение 4 лет внедрения компании получали дополнительно 1-7% от прибыли.

ТОП компаний и их прибыль с Six Sigma

|

Год запуска Six Sigma |

Компания |

Тип бизнеса |

Выручка в 2008 году, $млн |

Количество работников |

|

Производство мобильных телефонов |

30 146 |

64 000 |

||

|

Строительство, управление проектами |

31 400 |

44 000 |

||

|

Автоматизация и управление |

36 556 |

128 000 |

||

|

Производственное оборудование |

51 324 |

112 887 |

||

|

Dow Chemicals |

Химическая промышленность |

57 514 |

46 102 |

|

|

Фармацевтика |

106 600 |

Неизвестно |

||

|

Bank of America |

Банковская сфера |

119 643 |

243 000 |

|

|

Ford Motor Co. |

Производство авто |

146 277 |

213 000 |

|

|

General Electric |

Производство техники |

182 515 |

323 000 |

ТОП компаний и их экономия с Six Sigma

|

Компания |

Наблюдаемый период |

Суммарная выручка за наблюдаемый период, $млн |

Сэкономленная сумма, $млн |

Сэкономленная сумма, % от выручки |

|

158 773 |

0,03 |

|||

|

Ford Motor Co |

698 970 |

0,3 |

||

|

20 450 |

0,7 |

|||

|

General Electric |

839 599 |

|||

|

Bank of America |

158 267 |

1,3 |

||

|

Dow Chemicals |

119 613 |

1,3 |

||

|

41 359 |

1,5 |

|||

|

72 300 |

2,5 |

|||

|

400 695 |

4,2 |

σ цикл

Долгое время считалось, что σ-фактор обязательно покидает основной фермент, как только он инициирует транскрипцию, позволяя свободному σ-фактору связываться с другим основным ферментом и инициировать транскрипцию в другом сайте. Таким образом, σ-фактор переходит от одного ядра к другому. Однако Ричард Эбрайт и его коллеги, используя передачу энергии флуоресцентного резонанса, позже показали, что σ-фактор не обязательно покидает ядро. Вместо этого σ-фактор изменяет свою связь с ядром во время инициации и удлинения. Следовательно, σ-фактор циклически связывает между сильно связанным состоянием во время инициирования и слабосвязанным состоянием во время удлинения.

Методы «Шесть сигм»

Методы из «Шесть сигм» можно условно разбить на 3 группы: улучшение существующей системы работы, создание новой системы и управление работой.

Улучшение существующей системы работы реализуется через пять последовательных методов:

1. Определение команды ответственной за проект«6 сигм» и проблематики, с которой они будут работать. У этой группы должны быть четкие цели, она должна обладать полномочиями для их достижения и нести ответственность за результат.

2. Измерение существующих процессов. Ответственная команда оценивает, как на данный момент реализуются задачи, собирает данные и выдвигает предположения по возможным причинам отклонений при решении задач.

3. Анализ выявленных отклонений. Во время этого этапа команда проверяет наличие отклонений, ищет их причины и подбирает методы для их устранения.

4. Улучшение работы. Данный шаг предполагает разработку и внедрение мероприятий, направленных на улучшение процессов работы, сложившихся систем и подходов. Может включать в себя обучение персонала, внедрение новых методов работы, обмен опытом и реализацию новых методов, выбранных на предыдущем этапе.

5. Контроль. На этом этапе идет стандартизация улучшенных процессов. Специалисты, ответственные за проект постоянно мониторят качество реализуемых задач. Их цель обнаружить возможные несоответствия я и указать путь исправления.

Cоздание новой системы работы:

Для создания новой системы работы концентрируются на опережении ожиданий пользователей и предупреждении возможных сбоев. Реализация методов проходит через те же шаги, но меняется их назначение:

1. Определение команды ответственной за проект по созданию новых рабочих процессов. Команда должна иметь полномочия и ответственность. Первое, что они делают, это формулируют цели новой системы работы.

2. Измерение. Задача команды определить параметры, по которым можно будет судить об успешности выполнения новых задач и достижении поставленных на первом этапе целей.

3. Анализ. На этом этапе разрабатывают и анализируют правильные алгоритмы выполнения новых задач.

4. Улучшение. Этап подразумевает создание детальных инструкций по усовершенствованным или новым процессам, пояснений и внедрение их в работу.

5. Контроль. Команда, ответственная за проект, проводит систематический контроль выполнения задач. Цель — оценить качество работы, привить правильные алгоритмы действий при решении новых задач и оценить выполняемость поставленных целей.

Управление системами работы

Управление системами работы – один из важнейших этапов реализации методики «шесть сигм». Как правило, для достижения целей предприятие одновременно улучшает старые системы работы и внедряет новые. Именно поэтому управление этими процессами играет первоочередную роль.

1. Первый шаг для решения вопроса по управлению- формирование перечня требований. Они формируются исходя из представлений о результате работы у владельцев бизнеса и конечных потребителей.

2. Далее, необходимо проводить измерение показателей (результатов), указывающих на соответствие выбранным ранее требованиям.

3. Когда показатели определены, необходимо проанализировать процессы, которыми они достигались. Это помогает наметить варианты улучшения системы управления.

4. Контроль достигается за счет мониторинга качества выполняемых задач и коррекции для выполнения их в соответствии с выбранными требованиями.

Сильные стороны и ограничения Six Sigma

Первым и наиболее очевидным преимуществом методологии Six Sigma является повышение рентабельности за счет сокращения прямых затрат. Благодаря участию в проектах Six Sigma квалифицированных и хорошо обученных специалистов это сокращение может быть весьма значительным.

Впрочем, список достоинств этим не ограничивается. Вскоре после внедрения Шесть сигм многие организации добивались повышения прибыли и улучшения других финансовых показателей. Кроме того, поднимался уровень удовлетворенности клиентов. Снижалось число дефектов, сокращался производственный цикл, росла производительность труда и выход готовой продукции.

Но определение качества от противного, то есть как отсутствие некачественного, грешит ограниченностью. Исходной целью методологии Six Sigma было именно сокращение дефектных продуктов. Впрочем, методология развивается, и сейчас Six Sigma направлена на выявление и совершенствование так называемых «критических характеристик качества» (critical to quality, CTQ). Эти характеристики определяют все ожидания пользователя в отношении того или иного продукта или услуги. Правильное определение всех таких характеристик и их достижение с помощью Шесть сигм позволяет добиваться полной удовлетворенности клиентов. И все же этого недостаточно. Компании могут рассчитывать на успех в длительной перспективе, только если смогут удивлять своих клиентов новаторскими предложениями. Более того, компании должны непрерывно совершенствовать свою деятельность

Повышенное внимание, уделяемое в методологии Six Sigma жесткости процесса, его соответствию установленным нормам, противоречит новаторству, которое, по существу, является отклонением от нормы. Инновационный подход означает отклонения в производственном процессе, избыточность, необычные решения, недостаточную проработку — все то, с чем борется Six Sigma

Об этом придется помнить руководителям, решившим внедрить эту методологию.

Есть и еще одно, весьма существенное именно для руководителей обстоятельство, о котором необходимо помнить. Six Sigma — не просто модификация старых технологических методов обеспечения качества; это принципиально новый подход к руководству предприятием. Руководители Motorola расширили идею гарантии качества далеко за рамки собственно производства. Шесть сигм превратилась в способ организации труда на всем предприятии.

Шесть сигм как инструмент управления качеством

Концепция «Шесть сигм» на практике, как правило, реализуется в пять этапов:

- Оцените текущую ситуацию и определите цели проекта, а также потребности вашей аудитории. Исходя из этого, сформируйте команду специалистов, которая займется поиском и исправлением ошибок, препятствующих целям проекта и удовлетворению потребностей клиентов. Также зафиксируйте зоны ответственности и полномочия каждого члена команды во избежание внутренних конфликтов.

- Соберите актуальные сведения о ситуации в компании и измерьте параметры процессов для оценки их текущего качества. Нужно не только выявить проблему на этом этапе, но и понять ее уровень. Например, ситуация Motorola: у них прекрасная функциональность товаров и обслуживание, но высокая частота брака.

- Проанализируйте собранную информацию и выявите факторы, которые влияют на возникновение этих проблем и качество процессов. Допустим, большое количество брака может быть обусловлено устаревшим производственным оборудованием или недостаточной квалифицированностью сотрудников, проверяющих товары после сборки.

- Оптимизируйте процессы так, чтобы проблема исчезла сама собой. Сначала необходимо оптимизировать процесс в пилотном режиме, чтобы проверить, правильную ли первопричину и способ ее устранения вы выбрали. Например, проведите обучение персонала или замените один из станков оборудования, чтобы посмотреть, как изменится частота брака.

- Если пробные изменения принесли результат (скажем, уменьшили количество брака), значит, их можно ввести на постоянной основе и внедрить повсеместно. Однако даже в случае подтверждения пользы изменений необходимо регулярно проверять статистику и продолжать улучшать другие процессы последовательно, так как оптимизация в одном процессе часто приводит к дефектам в другом.

Чтобы освоить применение шести сигм на практике, можно пройти соответствующее обучение, выбрав подходящий курс.

Обучение по теме

Курс

Методология Agile. Эффективное управление бизнесом

Управлять командой, запустить нужный рынку продукт, достичь успеха — с самой популярной методологией в США

3 650 ₽

Подробнее

Курс

Управление во время кризиса. Эффективное взаимодействие с командой

Как грамотно управлять компанией, мотивировать сотрудников в трудные времена и выйти из кризиса победителем

5 590 ₽

Подробнее

Уровни квалификации в Lean Six Sigma

- «Черный пояс»: человек, который станет стратегом компании и будет глобально руководить процессом внедрения LSS;

- «Зеленый пояс»: те, кто становятся главной движущей силой внедрения концепции 6 сигм, оптимально если перед началом обучения работник, претендующий на звание выбрал в компании мини-задачу, которая требует практической проработки в рамках тренинга;

- «Желтый пояс»: работают под началом «Зеленого пояса», выполняя узкие специфические задачи, в решении которых могут и должны быть настоящими экспертами;

- «Белый пояс»: признак того, что человек овладел базовым набором знаний и понимает, что такое методика 6 сигм.

Происхождение наименования

В статистике греческая буква сигма σ обозначает стандартное отклонение ; Таким образом, «Шесть сигм» означает «шестикратное стандартное отклонение». Стандартное отклонение можно сопоставить с дисперсией процесса, мы также говорим о диапазоне как о параметре дисперсии: диапазон R ( диапазон на английском языке) — это разница между максимальным значением и минимальным значением выборки. В математическом смысле стандартное отклонение — это квадратный корень из дисперсии .

Метод заключается в обеспечении того, чтобы все элементы, полученные в результате процесса, были включены в интервал, отклоняющийся не более чем на шесть сигм по сравнению с общим средним значением элементов, полученных в результате этого процесса. Уменьшая вариативность продуктов в процессе, мы снижаем риск того, что продукт (или услуга) будет отклонен получателем, поскольку он выходит за рамки его ожиданий или спецификаций. Таким образом, принцип направлен на то, чтобы работать над процессом так, чтобы поставлялись только продукты, которые соответствуют требованиям: производить правильно с первого раза, исключая затраты, связанные с переделкой, переработкой, утилизацией и риском продажи несоответствующего продукта.

Как внедрить и использовать концепцию шести сигм

Цели концепции шести сигм — улучшить качество продукта или услуги, увеличить удовлетворенность пользователя, сократить потери и сроки проекта. Начать нужно с построения жизненного цикла проекта, чтобы процесс работы был единым для всех.

Жизненный цикл проекта

Для этого используют метод DMAIC: define — measure — analyze — improve — control, или «определяй — измеряй — анализируй — совершенствуй — проверяй». Пять этапов, через которые проходит каждый проект.

Метод DMAIC

Жизненный цикл проекта в системе шести сигм выглядит так.

Шаг №1. Определяй.

- Понять, где вы сейчас и что хотите изменить.

- Улучшить весь процесс или его часть.

- Решить проблемы, которые мешают работе.

- Полностью поменять процессы и подход.

Например, сайт не отвечает требованиям заказчика, разработчики пропускают баги, команда нарушает сроки. Выберем путь решения проблем и попробуем снизить их количество.

Шаг №2. Измеряй. Понять уровень проблем.

За месяц работы и 30 сайтов картина такая: на десяти — нельзя завершить оплату; у пяти — не работает кнопка «Запомнить меня на сайте»; у трех — с главной страницы нельзя перейти в каталог товаров; в двух — нельзя зарегистрироваться, не приходит письмо с подтверждением. Получается20 дефектов:12 критических, три значимых и пять малозначимых.

Классификация багов по степени важности

Вычисляем уровень сигм, то есть отклонений. Для этого делим сумму дефектов на количество сайтов, умноженное на число возможностей возникновения ошибки.

В цикле разработки сайта много процессов. В каждом можно сделать неограниченное количество ошибок. Точного числа нет. Поэтому разделим ошибки на три группы: пожелания заказчика, удобство для пользователя, технические дефекты. И будем считать, что число возможностей совершить ошибку во время разработки одного сайта — три.

Теперь узнаем число дефектов на одну и на миллион возможностей. Для этого умножаем количество запущенных сайтов на число возможностей совершить ошибку, то есть на 3.

30 х 3 = 90

И делим общее количество дефектов на полученное число.

20 ÷90 = 0,2

Получаем 0,02 — число дефектов на единицу или одну возможность. За единицу можно взять один готовый продукт или его часть. Используем один сайт. Чтобы получить число дефектов на миллион возможностей, умножаем результат на миллион.

0,2 х 1000 000 =222 222,2

222 222,2 — число дефектов на миллион возможностей.

Теперь выясним уровень сигм и числа дефектов на миллион возможностей.

Уровень сигм

Число дефектов на миллион возможностей

Процент продукции без дефектов

6

3,4

99,99966%

5

230

99,997%

4

6 210

99,38%

3

66 800

93,32%

2

308 000

69,15%

1

690 000

30,85%

Число222 222,2 находится между66 800 и 308 000, значит, уровень сигм — между2 и 3. Это плохой показатель.

Шаг №3. Анализируй. Проверить показатели.

В нашем процессе много отклонений:20 дефектов на30 готовых сайтов. Что делать? Понять, какие части процесса можно улучшить, как это сделать и с чего начать.

У нас20 дефектов:12 критических, три значимых и пять малозначимых. Сначала боремся с критическими, потом со значимыми. Малозначимые пока откладываем.

Шаг №4. Совершенствуй. Улучшить показатели.

Просто исправить баги недостаточно, нужно научиться их не повторять.

Наши дефекты:

- На десяти сайтах нельзя завершить оплату.

- На двух — нельзя зарегистрироваться, не приходит письмо с подтверждением.

- У трех — на главной странице нет блока с разделами.

Что делать, чтобы не повторять эти ошибки:

- Тестировать после добавления каждой новой функции. В том числе после интеграции с системой оплаты.

- Проверить взаимодействие сайта с разными почтовыми ящиками.

- Писать автотесты для написанного кода.

Мы добавили тестирование после каждого этапа, самые сложные участки работы проверили по несколько раз. Багов стало меньше. Из12 критических осталось пять.

Из значимых — ни одного. Плюс остались пять малозначимых дефектов, которые мы не трогали. Итого: было 20, стало десять.

Шаг №5. Проверяй. Стабилизировать изменения.

На этом этапе нужно еще раз вычислить уровень отклонений, учитывая изменения. Используем уже знакомую формулу и новые показатели.

10 ÷90 = 0,1

Умножаем на миллион, получаем —111 111,1. Снова смотрим в таблицу. Уровень сигм все еще между2 и 3, но процент дефектов уменьшился. Это уже неплохой результат.

Суть этого этапа в том, чтобы сделать стабильными все процессы, которые принесли улучшения. Например, если вы стали тестировать сайт после каждого этапа, а самые сложные участки работы — по несколько раз. Багов стало меньше и вы снова вернулись к привычному процессу работы. То есть не используете полученный опыт и все время возвращаетесь на шаг назад.

6 сигм как инструментарий

Для проведения улучшений, совершенствования, и управления процессами 6 сигм применяет набор различных инструментов качества. Управление процессами

может осуществляться на основе качественных и количественных показателей. В каждой организации может применяться свой набор инструментов. Примерами

таких инструментов являются — статистическое управление процессами на основе контрольных карт,

FMEA анализ, диаграмма Парето,

диаграмма Исикавы, Древовидная диаграмма и др.

На сегодняшний день инструментарий шесть сигм расширился за счет применения этой концепции во многих областях деятельности. Инструментарий 6 сигм

включает в себя весь набор инструментов качества. Некоторые из них можно посмотреть в разделе Инструменты качества.

Инструменты методики «Шесть сигм»

В каждой организации в зависимости от ее деятельности подбирается индивидуальный перечень инструментов по анализу и оценке качества работы.Ведь, если не проводить систематические измерения, то невозможно отслеживать динамику и управлять ей.

За основу измерений можно взять либо готовые инструменты, либо модифицировать что-то под себя. На данный момент «6 сигм» предлагает множество инструментов, помогающих на каждом этапе реализации проекта по оптимизации.

Примеры инструментов:

Линейные графики или «Карта изменений».

Помогают оценить динамику изменений показателей у продукта или услуги. Чтобы анализ был наглядным, в графике указываются верхние и нижние границы допустимых изменений, а также среднее значение.

Координаты в графике могут быть указаны по отдельным показателям какого-то одного параметра или их сумме (значение, которое они все имели в одно время). Линейные графики позволяют оценить, как в определенные промежутки времени изменялись процессы, тем самым можно выбирать наиболее эффективные методы работы и управления.

Анализ ошибок. Метод позволяет оценить, как проблемы производства отражаются на конечном потребителе. В данном случае анализируются причины и последствия ошибок.

За основу для анализа можно взять таблицу:

| Процесс | Несоответствие стандарту | Причина ошибки | Последствие |

Таблица может быть дополнена столбцами по исполнителям, оценке дефекта и т. д. Количество столбцов определяется индивидуально под организацию. Метод позволяет предусмотреть вероятность будущих ошибок и определить, какие процессы нуждаются в оптимизации.

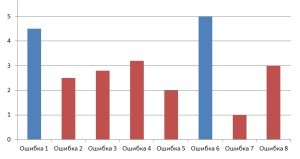

Диаграмма на основе закона Парето.

Строится она столбцами, каждый из которых соответствует ошибке, а высота отражает периодичность ее возникновения. Такая диаграмма помогает определить приоритеты в действиях по устранению сбоев, развитию и обучению персонала. Как показывает практика и подтверждает принцип Парето, 20% ошибочных действий приводят к 80% убытка.

Древо-диаграмма.

Позволяет систематизировать причины возникающих сбоев. Наиболее эффективно применять после мозгового штурма команды на тему «Причины проблем в работе». Она показывает взаимосвязи причин, их иерархию, тем самым помогает найти корень проблемы, а не бороться с вершками.

Инструментарий методики велик, и описанные варианты лишь небольшая часть самых популярных инструментов из большого списка. В каждой сфере деятельности инструменты дополняются, видоизменяются и этот список будет постоянно расти.

Сейчас методика развития «Шесть сигм» набирает все большую популярность.Она позволяет компаниям входить на новый уровень качества работы и за счет этого сокращать издержки, исключать неэффективные процессы и внедрять процедуры, ведущие к большему результату. Чтобы методика сработала эффективно, ее внедрение требует профессионализма и владения инструментами.Поэтому для овладения ей специализированные организации предлагают обучающие программы и сертификацию.

Лучшие практики применения 6 сигм

Помимо классического подхода шести сигм, описанного выше, существует другая разновидность концепции под названием Lean Six Sigma, которая объединяет в себе классическую «Шесть сигм» с методикой «бережливого производства». Последняя методика была изобретена в Японии в 1960-х годах Тайити Оно, основателем компании Toyota, и похожа на восточную философию, согласно которой все бизнес-процессы должны стремиться к абсолютному порядку. А для этого необходимо, чтобы:

- сотрудники были заинтересованы в высоких результатах компании и имели одинаковые условия для труда и самореализации, тогда дефекты будут сведены к минимуму;

- менеджмент и управление привлекало человеческие ресурсы и не ограничивалось инновациями;

- действовала эффективная корпоративная культура, постоянно совершенствующаяся для достижения максимального комфорта и сплоченности в компании;

- лидер компании своевременно находил проблемы и регулярно поддерживал благоприятный климат в командах.

Лин Six Sigma также заимствует все эти принципы, как и принцип 6 сигм. Таким образом, методология 6 сигм дополняет «бережливое производство», и вместе они создают гармоничную и сбалансированную стратегию развития любой компании, повышающую качество и ценность всех бизнес-процессов.

Иерархия

Концепция управления напоминает восточные боевые искусства. Роль исполнителя зависит от его пояса — уровня знаний и навыков Шесть Сигм.

- На вершине пирамиды находится Главное руководство. Оно распределяет обязанности и ресурсы. Главное руководство устраняет внутрикорпоративные барьеры и борется с прирожденным сопротивлением персонала к изменениям.

- Чемпионы внедряет методологию в организации и наставляет обладателей Черных поясов.

- Мастера черного пояса контролируют внедрение Шести Сигм и командуют обычными Черными поясами.

- Черные пояса под присмотром мастеров занимаются проектом и выполняют порученные им задания;

- Зеленые пояса — это персонал, который помимо своих обязанностей работает над внедрением методологии. Следят за этим Черные пояса.

- Иногда выделяют Белые пояса и Желтые пояса — сотрудников компании, которые знают Six Sigma на начальном уровне и либо частично принимают участие в проекте, либо следят за действиями опытных коллег.

Иерархия Шести Сигм

Пройти сертификацию можно в компаниях ASQ и IISE. Обучение проходит как на месте в США, так и онлайн. Сдать экзамены также можно со своего компьютера, установив специальное программное обеспечение.

Сертификаты выдает и разработчик методологии, компания Motorola. Обучающие курсы проходят не только в Северной Америке, но и в Европе, Азии, Африке.

Отличия от схожих методологий

С конца 2000-х гг. стала популярной Lean Six Sigma методология — сочетание подходов Lean, бережливого производства, и Шести Сигм. Задачей Lean является сокращение расходов и прощание с рабочими процессами, которые не несут ценности для потребителя. Она также помогает стандартизировать производство.

Методология Six Sigma нацелена на уменьшение дефектов и требует усиленного контроля за процессами. Шесть Сигм с ее статистическим анализом — практически техническая дисциплина в сравнении с Lean, где больше задействуют визуальный контроль и меняют организацию рабочего места.

Шесть Сигм и Lean сравнивают с еще одной методологией (для многих это скорее корпоративная философия) — Кайдзен. Она также требует от организации непрерывного улучшения и стандартизации процессов. Однако главное отличие Кайдзен — упор на быстрые и простые решения, которые обсуждаются открыто при персонале.

Недостатки

- Все больше организаций начали тренировать будущих обладателей Черных поясов. В результате, как считают критики, упало качество сертификации. Черные пояса выпускаются с меньшими знаниями.

- Журнал Fortune утверждал, что почти все из 58 крупных компаний, которые заявили о верности Шести сигм, затем выпали из индекса S&P 500. Методология Шесть сигм, настаивают журналисты делового издания, не помогает создавать прорывные продукты и технологии.

- Это может быть связано с другим недостатком, который приписывают Six Sigma — ограничение творческой свободы. Согласно такому мнению, постоянные «замеры» и статистический анализ не дают проектной команде заняться брейнштормингом и придумать неожиданную идею. Методология имеет строгий алгоритм и преследует прежде всего коммерческие цели, а не инновационные.

- Заточенность Шести Сигм на статистике также является предметом критики. Теоретические споры бурлят вокруг некоторых инструментов, которые могут не до конца учитывать риски.

Если ограничивающий фактор не является ресурсом

Еще одно важное отличие методологий – это случай, когда ограничивающим фактором является не ресурс. В любой организации многие действия управляются политиками, цель принятия которых давно забыта

Политика могла быть принята, когда это было необходимо для управления ограничением. Со временем ограничение изменилось, но политика осталась. У всех есть пример такой политики. Это может быть политика бонусов, не соответствующая рынку, или политика найма, которая создает нехватку ресурсов в критически важном процессе.

Но ТОС здесь во всеоружии. Мыслительные процессы ТОС (логические деревья причинно-следственных связей, используемые для определения корневой причины и нахождения решений) позволяет выявлять причины, не связанные с потоком, такие как процедуры или политики, которые больше не соответствуют нынешней ситуации и вызывают проблемы. Эти инструменты также позволяют разрабатывать решения. Это дает TOC гораздо больше гибкости по сравнению с двумя другими методологиями.

![Шесть сигм, инструменты бережливого производства и система «бережливое производство + шесть сигм»: набор инструментов или нечто большее?. дао toyota [14 принципов менеджмента ведущей компании мира]](http://takorest.ru/wp-content/uploads/c/3/e/c3ed8673cc5c261429d4783c3e179f5f.jpeg)