Подготовка стыков

Для начала стоит понимать, что данный метод чаще всего не позволяет провести сварочные работы с внутренней стороны шва. В результате проводят соединение на конкретном прикладном кольце. Но условия, в которых используется конструкция трубопровода, часто не дает возможности снизить показатель проходного сечения трубы. Это значит, что стоит применить разделку кромок, если речь идёт о соединении заготовок с толщиной материала свыше 3-х мм.

Для того чтобы шов был максимально качественным, нужно придерживаться следующих правил при подготовке поверхности для орбитальной сварки:

- плоскость должна быть идеально чистой;

- нужно соблюдать перпендикулярность поверхности стыка относительно оси трубы;

- при резке грат должен отсутствовать;

- должна соблюдаться точность зазора в процессе сборки стыков под соединение;

- не части разделки кромок, возможны минимальные допуски.

Аппараты Kemppi — переход от сложного к простому

Чтобы сделать орбитальную технологию доступной не только для компаний, которые в своем штате имеют сварщиков 5-6 разрядов, компания Kemppi разработала специальный программный продукт — WiseRoot. Применение аппаратов Kemppi с таким ПО позволяет выполнять сварку высокоответственных корневых соединений с формированием обратного валика, который отвечает основным требованиям — 100% сплавление кромок и усиление сварного шва с обратной стороны.

Корневой проход в замкнутых металлоконструкциях считается самым сложным проходом, поскольку одинаково хорошо нужно выполнить обе стороны. Поэтому к такой работе допускались исключительно высококвалифицированные специалисты. С новой технологией к данному процессу можно допускать менее подготовленных сварщиков после соответствующего инструктажа и небольшой практики. Для подготовки персонала достаточно 1 недели активных тренировок.

нержавейка, лицевая сторона

нержавейка, обратная сторона

черная сталь, лицевая сторона

черная сталь, обратная сторона

Интеллектуальные аппараты Kemppi K7 и К8 обеспечивают точный контроль дуги, высокую производительность и соответствуют самым высоким требованиям промышленности, позволяя работать с такими металлоконструкциями, как:

- резервуары;

- бункеры;

- сосуды под давлением;

- котлы;

- трубопроводы.

Такое оборудование, помимо снижения требований к квалификации рабочего персонала, обеспечивает снижение затрат на расходные материалы. Это связано с тем, что угол разделки кромок существенно сокращается (для некоторых работ до 40%), соответственно и для заполнения шва требуется на порядок меньше присадочного материала. Данное правило относится к работе не только с обычной сталью, но и с более «сложными» металлами, в том числе с нержавейкой

О важности подготовки кромок для нержавеющей стали читайте здесь

В какой газовой среде лучше выполнять работу

В основе орбитальной технологии лежит дуговая сварка в среде инертных газов. Как правило, применяется чистый аргон, хотя в зависимости от типа металла и технологических требований (скорость процесса, глубина проплавления, степень усиления обратной стороны шва и др.) могут использоваться смеси аргона с гелием или водородом. Существуют и многокомпонентные составы, эффект от применения которых, как правило, перекрывает их более высокую стоимость. Для того чтобы лучше ознакомиться с видами защитных составов и их применением для разных видов металла, можно воспользоваться информацией из статей, которые находятся в разделе о сварочных смесях.

Без качественного защитного газа сложно добиться надежного соединения. Поэтому лучше сотрудничать с надежными поставщиками, которые не подведут в самый ответственный момент. предлагает разные виды смесей, которые отвечают современным производственным критериям и могут поставляться как в стандартных баллонах, так и в моноблоках.

Описание технологии

При орбитальном способе обычно используется сварочный процесс, осуществляемый в среде аргона неплавящимся вольфрамовым электродом. Одновременно с этим происходит подача присадочной проволоки. Главный принцип данной технологии, благодаря которому она и получила своё название, заключается в следующем.

аппарата с закреплённым в ней вольфрамовым неплавящимся электродом перемещается вдоль неподвижного шва по выставленным направляющим, совершая при этом оборот в 360°, двигаясь по орбите.

Орбитальное перемещение сварочной головки полностью автоматизировано, так же как и все остальные технологические операции, сопутствующие ему. Длина сварочной дуги предустанавливается путём жёсткой фиксации головки на нужной высоте над поверхностью трубы.

Процесс орбитальной сварки проходит под контролем процессора, управляемого специальной программой, в которой прописаны все параметры. Настройки программы учитывают изменяющиеся условия сварки при движении электрода по орбитальной траектории.

Сварочный шов по периметру свариваемой трубы делится на секторы, внутри которых параметры процесса имеют постоянное значение. Таким образом, круговой «орбитальный» шов делится на участки горизонтальные (половые и потолочные), вертикальные (с движением вниз и вверх), и участки, находящиеся под некоторым углом.

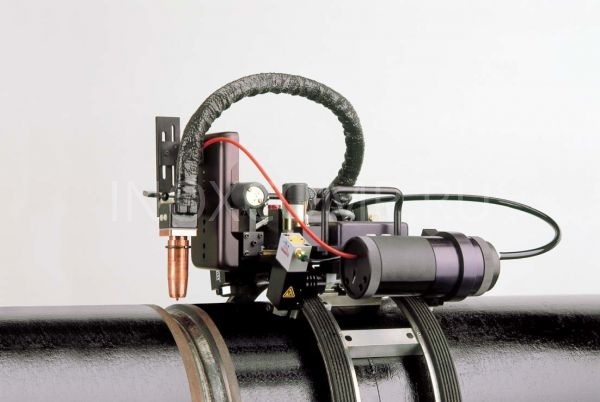

Автоматическая орбитальная установка KHGC

Уникальная автоматическая орбитальная установка KHGC (Китай) для сварки труб различного диаметра как в условиях сварочного цеха, так при выполнении монтажных работ. Автоматическая орбитальная установка KHGC может широко применяться в атомной промышленности, турбиностроении, кораблестроении, при монтаже газовых трубопроводов, а также трубопроводов пара и горячей воды, и даже в пищевой промышленности.

Автоматическая орбитальная установка KHGC предназначена для аргонодуговой сварки (TIG) закрытого типа без присадочной проволоки. Автомат можно использовать для сварки углеродистых сталей, низколегированных, высоколегированных сталей, высокохромистых сталей, а также для сварки цветных металлов и сплавов.

Уникальные характеристики автоматической орбитальной установки KHGC позволяют легко сваривать неповоротные стыки труб различного диаметра в зависимости от модификации (6 моделей на выбор) сварочной головки диаметром от 3 мм до 180 мм с толщиной стенки от 0,8 мм до 3,0 мм. Переносные установки имеют небольшую массу, что делает их весьма мобильными, это позволяет использовать их в условии монтажа.

Автоматическая орбитальная установка KHGC незаменима при сварке неповоротных стыков трубопроводов, а также при варке различных элементов, которые широко применяются при конструировании трубопроводов, в их число входят фланцы, различные отводы к трубам, а также штуцера и патрубки.

Сварочные головки закрытого типа автоматической орбитальной установки KHGC отлично зарекомендовали себя при сварке трубных досок. Сварка орбитальной установкой KHGC дает возможность выполнять сварочные работы в закрытом пространстве, что позволяет избежать вредных воздействий открытой дуги на человека, таких как инфракрасное и ультрафиолетовое излучения.

Как уже упоминалось выше, автоматическая орбитальная установка имеет малый вес и небольшие габаритные размеры всего оборудования: источника питания, оперативной системы, самой сварочной головки, а также системы водяного и воздушного охлаждения, что способствует тому, чтобы производить сварочные работы даже в узком пространстве. Сварка происходит без отбортовки кромок и без прихватки, что позволяет избежать лишнего нагрева металла. Импульсный источник питания обеспечивает качественный сварной шов. За счет того что сварочная головка оснащена системой зубчатых колес, ее вращение происходит очень плавно и равномерно

Очень важно, что операционная система может сохранять до 100 режимов сварки. Уникальная особенность установки позволяет считывать и распечатывать все техническую информацию о сварном шве, фактически делать паспорт сварного шва прямо во время сварки

Установка оснащена сенсорным экраном.

Надежная и достаточно простая в эксплуатации автоматическая орбитальная установка KHGC прослужит Вам долгие годы, при этом сократит Ваши экономические издержки за счет без присадочной технологии сварки.

- Большой выбор сварочных головок для сварки различных диаметров труб.

- Полностью закрытая головка позволяет избежать вредных воздействий.

- Небольшие размеры и вес установки позволяют применять ее на монтаже и в узком пространственном положении.

- Плавное и равномерное вращение сварочной головки позволяет выполнять качественный сварной шов.

- Возможность в процессе сварки фиксировать реальный режим сварки и распечатывать его на принтере.

источник

Установки для орбитальной сварки

Оборудование для сварки по данной технологии представляет собой достаточно сложный электротехнический комплекс. В его состав входят — источник сварочного тока и сварочная голова (основной рабочий орган установки).

Источник питания для орбитальной сварки

Основой оборудования для такого типа сварки является инверторный источник питания, совмещенный с системой управления сварочным процессом.

Этот блок позволяет:

- Контролировать режимы сварки (сила тока и напряжение), расход присадочной проволоки и защитного газа, скорость перемещения сварочной головы.

- Возможность автоматического определения параметров свариваемых труб (диаметр, толщина стенки), которые влияют на выбор режима ведения сварочных работ.

- Возможность программирования различных режимов с последующим сохранением информации о них.

Нередко оборудование для орбитальной сварки комплектуется интегральным принтером, с помощью которого можно распечатать всю информацию о принятых режимах работы. В состав входят и датчики защиты, и идентификации сварочных голов.

Сварочные головы для орбитальной сварки

На практике применяют три типа данного рабочего органа:

- Для соединения труб диаметром до 170 мм при толщине стенки до 4 мм применяют закрытые сварочные головы. Процесс при этом происходит в герметично закрытой рабочей камере, которая заполняется защитным газом.

- Открытая сварочная голова используется для сварки труб с большей толщиной стенки. Она позволяет выполнять повторяющийся сварочный цикл с применением дополнительных наплавляемых материалов. Такой рабочий орган оснащен устройством автоматического контроля длины сварочной дуги, что позволяет поддерживать оптимальный режим сварки даже при значительной овальности соединяемых труб. Такая горелка может отклоняться на значительный угол до 45 градусов, что предоставляет возможность соединения даже маломерных деталей.

- При ремонте теплообменников и других установок, в состав которых входит значительное количество труб, применяют головы для сварки «трубных досок». Такой элемент позволяет максимально упростить выполнение процесса, оператору требуется только проверить правильность установки сварной головы на соединяемые элементы. Весь дальнейший процесс осуществляется под полным контролем автоматики, а сварщик в это время может заняться подготовкой следующего стыка.

Постоянное развитие средств электроники и максимальная компьютеризация процесса позволяет выполнять сварку в условиях, когда другие технологии не дают желаемого результата. Особенно актуально применение такого оборудования при серийном производстве деталей из труб различного диаметра. Орбитальная сварка является залогом высокого качества сварочного шва.

Принцип работы аппарата для сварки труб

Орбитальное сваривание трубных конструкций производится неплавящимися электродами в среде благородных газов. Электроды, как правило, выполнены из тугоплавкого материала, например, Вольфрама, а защитная среда создаются благородными газами, например, Аргоном или Криптоном.

Весь процесс выполняется автоматизированной системой, дабы минимизировать человеческий фактор и обеспечить идеальный сварной шов. В процессе проведения работ сварщику своими руками необходимо лишь задавать требуемый режим и контролировать качества выполняемой работы.

Оборудование для орбитальной сварки – это автоматизированная система, требующая минимального человеческого вмешательства и обеспечивающая высокое качество сварки любых металлов.

Орбитальная сварка труб малого диаметра и нержавеющих труб: оборудование своими руками

Соединение бесповоротных трубных стыков всегда было серьезным испытанием даже для опытных сварщиков. Одним из наиболее актуальных инструментов для выполнения данных работ является орбитальная сварка. Обычные виды сварки хорошо обрабатывают лишь потолочный шов.

В то же время, остальные участки соединения получаются неравномерными и плохо обрабатываемыми. В таких случаях на помощь приходит орбитальная сварка, позволяющая качественно соединить трубы, оставить эстетичные швы и гарантировать долговечность полученной конструкции.

Процесс сварки

Орбитальная методика сваривания может обеспечить качественное соединение лишь при однородных параметрах труб.

Например, соединяемые элементы:

- Должны быть прямолинейными.

- Должны иметь одинаковую толщину по всей длине. При несоответствии данного параметра полученный при сварке шов может быть неравномерным.

Эти свойства соединяемых труб должны тщательно контролироваться с помощью специализированного оборудования и подготовленных инженеров.

Подготовка перед сварочными работами включает:

- Обеспечение необходимого зазора между соединяемыми трубами. Для разрешения этой задачи используют отрезные станки.

- Центрирование труб и сваривание в нескольких местах. После проверки качества центрирования можно переходить к выполнению работ.

Схема процесса орбитальной сварки.

Помимо этого, перед непосредственным началом сварочных работ окружность труб необходимо разбить на сектора. После этого, оператор аппарата должен выставить индивидуальные параметры для каждого сектора, чтобы в процессе сварки металл не провисал внутрь труба, а лишь немного плавился.

Особенности процесса работ по свариванию металлов зависят, в первую очередь, от вида соединяемых материалов и формы изделия.

Для соединения нержавеющих труб орбитальной сваркой оператору необходимо:

- настроить орбитальную систему;

- выбрать и установить подходящую под текущие условия головку;

- закрепить аппарат вдоль линии, по которой планируется выполнить сварочный шов;

- включить сварку.

При правильной настройке сварочный агрегат самостоятельно выполнит следующие процедуры:

- выход на режим, путем прогрева электродов;

- создание сварочного шва в первом секторе соединяемого изделия;

- соединение нержавеющих труб в остальных секторах.

Во время работы орбитального сварочного аппарата квалифицированному оператору, облаченному в маску и другие средства защиты, остается лишь следить за параметрами и наблюдать за качеством шва. После завершения цикла сварки, аппарат самостоятельно выключится и позволит оценить качество выполненных работ.

Заключение

Орбитальный сварочный аппарат позволяет выполнять максимально качественное соединение труб. Благодаря данной методике опытные сварщики могут без труда соединять алюминий, медь, латунь, нержавеющую сталь и даже бронзу. Высокая автоматизация и стабильность параметров во время работы позволяют получить однородный шов.

Несмотря на все преимущества, данный метод совершенно не подходит для более простых работ, поскольку требует существенных материальных затрат на покупку баллонов с инертным газом и приобретение сварочной проволоки.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Виды

Техника автоматической сварки под флюсом имеет несколько разновидностей. Каждый вид обладает отличительные особенности, которые оказывают влияние на производительность, скорость, вид сварного соединения и другие важные качества. Перед тем как приступать к процессу стоит рассмотреть основные способы сварки под флюсом и их важные характеристики.

В среде аргона

Автоматическая технология сваривания может осуществляться в среде аргона, она также называется аргонодуговой сваркой. Во время нее используется неплавящийся электрод, наиболее подходящим считается вольфрамовый стержень с добавлением примесей.

Между стержнем и свариваемой деталью происходит возбуждение электрической дуги. Аргоновый состав газовой смеси, который подается через сопло головки оборудования, предотвращает проникновение углерода на поверхность шва. Именно за счет этого удается получить крепкий и ровный сварной шов.

Сварочный процесс с использованием защитного газа может осуществляться при помощи головки устройства, которая стационарно закрепляется на одном месте. Именно под этим элементом изделия проворачивается, что позволяет получить ровный и качественный шов. Также сваривание может выполняться движущейся частью по области соединения. Аргонодуговая сварка активно применяется при сваривании труб и емкостей из нержавейки.

С использованием порошковой проволоки

Автоматическая наплавка под флюсом может осуществляться при помощи порошковой проволоки. Во время нее оборудование по роликам подает плавящийся стержень в область сваривания. Подаваемое напряжение на конце проволоки приводит к образованию дуги.

Для защиты расплавленной области металла применяется флюс, а именно порошок, который находятся в составе проволоки. После проведения сварки под слоем флюса, требуется тщательная зачистка швов от шлака. Если этого не сделать, то может ухудшиться качество сварных соединений.

Плазменная сварка

Автоматическая плазменная сварка была специально разработана для быстрого сваривания изделий из легированной стали.

К главным особенностям этого вида автоматической сварочной технологии относятся:

- В устройствах, которые используются для плазменной сварки, дуга разгорается в области между двух электродов, находящихся в головке горелки.

- Во время сварки производится подача газовых смесей с гелием или аргоном, они находятся под сильным давлением. Они обеспечивают ионизацию пламени дуги и усиливают температурные показатели.

- Оборудование, применяемое для плазменной сварки, устанавливается на кронштейны, которые способны вращаться вокруг оси.

- Расстояние от центральной области до головки может изменяться, именно это позволяет применять оборудование для создания круговых соединений в днищах емкостей.

- В соответствии с толщиной металла и требуемой высотой шва сварочное оборудование может дополняться блоком для подачи присадочного материала.

Общая информация

Орбитальная сварка зачастую используется для соединения труб. Во время работы сварочная дуга движется вокруг стыка. Принцип действия и лег в основу названия этого метода. При выполнении свивания специальным оборудованием работа происходит в авторежиме.

Мастеру нужно только настроить аппарат. В авторежиме в сварочную зону подается защитный газ, а также присадочный пруток. При этой методике производства главная роль предоставляется не мастеру, а аппаратуре, которая двигает по кругу горелку. Это очень похоже на сварку полуавтоматом.

Процесс сваривания достаточно ясен. На сварочный вращатель помещается деталь. Здесь происходит ее фиксация, но остается возможность перемещения. Во время сварки труб используются центраторы.

К стыку придвигается «голова» сварочного механизма. С помощью электрической дуги она формирует сварочный шов. Здесь нет особых деталей и функционала, способного вызвать удивление у квалифицированного мастера.

Автоматическая орбитальная установка KHGC

Уникальная автоматическая орбитальная установка KHGC (Китай) для сварки труб различного диаметра как в условиях сварочного цеха, так при выполнении монтажных работ. Автоматическая орбитальная установка KHGC может широко применяться в атомной промышленности, турбиностроении, кораблестроении, при монтаже газовых трубопроводов, а также трубопроводов пара и горячей воды, и даже в пищевой промышленности.

Автоматическая орбитальная установка KHGC предназначена для аргонодуговой сварки (TIG) закрытого типа без присадочной проволоки. Автомат можно использовать для сварки углеродистых сталей, низколегированных, высоколегированных сталей, высокохромистых сталей, а также для сварки цветных металлов и сплавов.

Уникальные характеристики автоматической орбитальной установки KHGC позволяют легко сваривать неповоротные стыки труб различного диаметра в зависимости от модификации (6 моделей на выбор) сварочной головки диаметром от 3 мм до 180 мм с толщиной стенки от 0,8 мм до 3,0 мм. Переносные установки имеют небольшую массу, что делает их весьма мобильными, это позволяет использовать их в условии монтажа.

Автоматическая орбитальная установка KHGC незаменима при сварке неповоротных стыков трубопроводов, а также при варке различных элементов, которые широко применяются при конструировании трубопроводов, в их число входят фланцы, различные отводы к трубам, а также штуцера и патрубки.

Сварочные головки закрытого типа автоматической орбитальной установки KHGC отлично зарекомендовали себя при сварке трубных досок. Сварка орбитальной установкой KHGC дает возможность выполнять сварочные работы в закрытом пространстве, что позволяет избежать вредных воздействий открытой дуги на человека, таких как инфракрасное и ультрафиолетовое излучения.

Как уже упоминалось выше, автоматическая орбитальная установка имеет малый вес и небольшие габаритные размеры всего оборудования: источника питания, оперативной системы, самой сварочной головки, а также системы водяного и воздушного охлаждения, что способствует тому, чтобы производить сварочные работы даже в узком пространстве. Сварка происходит без отбортовки кромок и без прихватки, что позволяет избежать лишнего нагрева металла. Импульсный источник питания обеспечивает качественный сварной шов. За счет того что сварочная головка оснащена системой зубчатых колес, ее вращение происходит очень плавно и равномерно

Очень важно, что операционная система может сохранять до 100 режимов сварки. Уникальная особенность установки позволяет считывать и распечатывать все техническую информацию о сварном шве, фактически делать паспорт сварного шва прямо во время сварки

Установка оснащена сенсорным экраном.

Надежная и достаточно простая в эксплуатации автоматическая орбитальная установка KHGC прослужит Вам долгие годы, при этом сократит Ваши экономические издержки за счет без присадочной технологии сварки.

- Большой выбор сварочных головок для сварки различных диаметров труб.

- Полностью закрытая головка позволяет избежать вредных воздействий.

- Небольшие размеры и вес установки позволяют применять ее на монтаже и в узком пространственном положении.

- Плавное и равномерное вращение сварочной головки позволяет выполнять качественный сварной шов.

- Возможность в процессе сварки фиксировать реальный режим сварки и распечатывать его на принтере.

источник

Оборудование

Спецтехника в орбитальной сварке имеет ключевое значение. Это дорогая аппаратура, однако, обучение профессионала будет стоить дороже.

Поэтому современные заводы оснащаются автоматическим оборудованием. Комплектация таких аппаратов имеет три основные части:

- источник сварочного тока;

- система подачи газа;

- сварочная «голова».

Принцип подачи газа здесь идентичен полуавтоматической системе. Но оставшиеся два компонента стоит рассмотреть детальнее.

Источником тока здесь задействован инвентор, который вырабатывает от 30 до 400 А. Рядом с ним располагается газовый баллон. Настройка аппарата происходит через панель управления, расположенную на инвенторе.

Однако существуют и дистанционно управляемые механизмы. Документация о параметрах проведенных работ распечатывается на встроенном в корпусе принтере.

Панель управления позволяет настроить силу и напряжение тока, скорость движения электрода и его наклон. А также скорость подачи сварочного прутка, количество подаваемого газа, диаметр и толщину стенки детали.

Сварочные «головы» встречаются двух типов: закрытого и открытого. Первый тип подходит для работы с трубами малого диаметра.

Он производит охват трубы со всех сторон, отчего сваривание проводится в закрытом пространстве. Открытый тип имеет обратный принцип действия.

Орбитальное сваривание небольших по диаметру деталей происходит быстро. Для этого не нужна какая-либо дополнительная комплектация аппарата. Работа с трубами крупных диаметров требует введения в процесс специализированных кронштейнов, с помощью которых проводится движение сварочной «головы».

Настраивание работы «головы» происходит так же, однако это можно регулировать уже процессе сварки. Качество шва при обработке крупногабаритных труб повышается настройкой разного положения электрода.

Технология сварки

Перед началом сварочного процесса трубу нужно подготовить. Концы выравниваются при помощи отрезных станков, делающих кромку строго вертикальной и ровной. Трубы с толстыми стенками к сварке готовят в заводских условиях. Кромки выравниваются и разделываются под углом 30 градусов. Тонкостенные магистрали сваривают без присадок.

Для орбитальной сварки трубы предварительно следует подготовить. Торцы очищаются от загрязнений, убираются заусеницы. Свариваемые участки магистрали центрируют и устанавливают напротив на некотором удалении. Для работы с трубами малого диаметра достаточно купить специальную головку. Она фиксируется при помощи зажимных систем.

Периметр стыка трубопровода большого диаметра делится на несколько участков. Для каждого из них задается свой режим сварки. Он выбирается с учетом давления, которое создает заготовка под силой собственной тяжести именно на этот отрезок. Расплав не должен провисать. Рабочие параметры установки – скорость подачи прутка, объем потребляемого инертного газа, силу тока и т.п. оператор подбирает самостоятельно, основываясь на форме заготовки и марке стали.

Крепится орбитальный аппарат возле стыка. Сварочные работы выполняются в автоматическом режиме, без участия сварщика. По завершению процесса установка отключается.

Орбитальные сварочные аппараты имеют узкую специализацию. Покупают их для строительства трубопроводных магистралей большой протяженности. Востребовано оборудование так в ремонте котлов и теплообменников. Технология является одной из наиболее перспективных для монтажа труб. В быту такие установки не применяются из-за высокой стоимости и длительного срока окупаемости вложений.

Преимущества и недостатки метода

Такая технология имеет ряд выгодных характеристик, которые отличают её от других и объясняют высокий уровень популярности орбитальной сварки, рассмотрим конкретнее:

- Способ отличается низким уровнем образования каких-либо неточностей и брака, вероятность таких ситуаций сводится до минимума;

- Соединение будет возможно в любом пространственном положении;

- Сварке будут поддаваться практически все виды металлов;

- Есть возможность соединять между собой любые типы стали, включая те, что отличаются ограничениями в свариваемости. Также не возникнет препятствий в работе с такими металлами, как алюминий, тантал, цирконий, титан. Опытные специалисты справляются даже с бронзой или латунью;

- Все параметры, включая напряжение дуги, можно контролировать автоматически;

- Во время соединения не образуются шлак и вредный дым;

- Всеми параметрами во время соединения можно управлять, используя широкий диапазон настроек;

- Сварка происходит с использованием присадочной проволоки или без неё.

Как и каждый другой способ, орбитальная сварка имеет свои недостатки, ими являются:

- В некоторых случаях этот способ может отличаться низкой производительностью, если сравнивать с похожими процессами с использованием дуги;

- В основном используется сложное оборудование с далеко не доступной для каждого ценой на него. Устройство для ручной сварки будет стоить значительно дешевле;

- Режимы соединения и разработка технологии также потребует больших материальных вложений и трудовых ресурсов.