Особенности процесса сваривания и типы ЭШ сварки

Здесь к главному отличию относится отсутствие электрической дуги. Вся электроэнергия поступается в шлак, являющийся проводником. Благодаря такой реакции выделяется нужное для расплавки количество тепла. Специальный электрод погружают в подготовленную ёмкость с побочными продуктами. Здесь отсутствует горение дуги, но ток продолжает поступать через расплавленный шлак. Следует отметить, что у данных работ есть отличительные черты:

- расстояние между плитами, которые находятся в вертикальном положении;

- активная плоскость не контактирует с кислородом, поскольку вся площадь закрыта шлаком;

- электрошлаковая сварка сопровождается малым расходом флюса, и шов легируется электродной проволокой;

- сплав долго пребывает жидким, благодаря чему из состава испаряются лишние газы.

Сварные соединения, выполняемые электрошлаковой сваркой

Также присоединение звеньев протекает при помощи плоского электрода. Цилиндрические тоже можно эксплуатировать, но он доставит дополнительных трудностей. Чаще шов наносят сверху в низ, а между обоими предметами допускается наличие зазора. Но для правильности припайки в пустой промежуток помещаются медные ползунки имеющие свойства кристаллизации.

И если проводить такие манипуляции на открытом воздухе, то на поверхности способны появиться трещины. Но шлаковая субстанция защищает от подобных неприятностей.

Такая методика даёт возможность скреплять полосы неограниченной толщины, однако, исполнение работы невозможно в домашних условиях. Ведь весь механизм имеет большие габариты, а способы перемещения оборудования для электрошлаковой сварки подразумевают эксплуатацию рельсовых установок. А главным узлом является агрегат, подающий проволоку в соединительную зону.

Что касается дополнительных тонкостей, то жар, исходящий от ванны, оказывает влияние на прилегающие ко шву участки. Происходит такое из-за сильных перепадов температуры. Околошовные зоны делятся на несколько классов:

- Перегрева. В этом месте зёрна основного металла значительно увеличиваются.

- Участок полной перекристаллизации. Здесь протекают фазы превращения, но нагрева недостаточно для роста зерна.

- Самая дальняя зона. Тут происходит снижение прочности зоны, которое можно исправить грядущей термообработкой.

Да, такая автоматическая сварка невозможна в частном хозяйстве, но человек может обзавестись электрошлаковой плавильней. Она не занимает много пространства, проста в использовании, а для исходного сырья можно использовать всё что угодно: ржавые железки, чистые куски сплавов, стружку и прочее.

Чтобы правильно пользоваться таким устройством, необходимо получить важные знания. В частности, про характеристики металлопроката. Например, пластины повышенной толщины, сделанные из чугуна, титана, меди, алюминия и их аналоги, отлично подходят для такой процедуры. Однако такой вариант не годиться для спайки тонких объектов. Что касается использования, то его проще понять по зарисовкам. Схема всего процесса электрошлаковой сварки позволяет понять всю технику и особенности применения агрегата.

Подготовка деталей к сборке и сварке

Пригодность деталей к ЭШС в основном определяется чистотой обработки торцевых поверхностей свариваемых кромок и состоянием боковых поверхностей кромок, по которым будут перемещаться устройства, формирующие шов.

Для сварки металла толщиной до 200 мм торцевые поверхности кромок подготовляют газорезательными машинами. Величина отдельных гребешков и выхватов не должна превышать 2—3 мм, а максимальное отклонение от прямоугольности реза должна быть не более 4 мм. При толщинах металла свыше 200 мм, а также для кольцевых швов и деталей из легированных сталей в большинстве случаев применяют механическую обработку.

Боковые поверхности деталей, выполненных из проката, обычно зачищают от ржавчины и окалины наждачными кругами. Боковые поверхности литых и кованых деталей подвергают механической обработке на ширину 60—80 мм от торца кромки с чистотой R 80— R 40. В тех случаях, когда применяют для сварки неподвижные формирующие устройства (медные водоохлаждаемые или стальные привариваемые), боковые поверхности литых деталей не обрабатывают.

При сборке стыковых соединений прямолинейных швов смещение кромок (депланация) не должно превышать 2—3 мм. При сварке деталей разной толщины перед сборкой более толстую кромку сострагивают или на тонкую кромку устанавливают по всей длине стыка выравнивающую планку, которую после сварки сострагивают. При сварке деталей разной толщины используют специальные ступенчатые ползуны. Случайные смещения кромок не должны превышать 1—2 мм.

Допуски на смещение кромок для кольцевых швов меньше. Максимальная разность диаметров стыкуемых деталей не должна превышать ±0,5 мм, а наибольшее смещение кромок при сборке должно быть не более 1 мм. При сварке кольцевых швов цилиндрических изделий большого диаметра с малой толщиной стенки, свальцованных из проката без механической обработки кромок, смещение кромок не должно превышать 3 мм.

При сборке под сварку для уменьшения депланации листов обычно используют шайбы-пластины с двумя круглыми отверстиями или другие приспособления. Эти пластины пропускают в зазор между листами, а в отверстия (диаметром ≈40 мм) забивают цилиндрические клинья со скосом.

Перед сваркой сборочные приспособления следует удалять и заменять закрепляющими устройствами, которыми чаще всего служат скобы, привариваемые с тыльной стороны стыка. При большой толщине листов, когда скорость сварки невелика, вместо скоб можно применять пластины, привариваемые односторонними швами с лицевой стороны и удаляемые в процессе сварки, фиксирующие скобы или пластины устанавливают через 500—800 мм. Пластины приваривают так, чтобы шов заканчивался за 60—80 мм от торцевой поверхности кромок.

Для получения точных размеров готового сварного изделия необходимо собирать детали с зазором, учитывающим деформации соединяемых деталей при сварке. Следует различать расчетный, сварочный и сборочный зазоры. Сварочный зазор обычно принимают на 1—12 мм больше расчетного.

В действительности изделие собирают с большим так называемым сборочным зазором. Сборочный зазор в нижней части стыка равен сварочному зазору. В верхней части стыка сборочный зазор следует увеличивать на 2—4 мм на каждый метр длины стыка.

Электрошлаковые швы формируют с помощью водоохлаждаемых ползунов или медных подкладок, а также приваривающимися подкладками или замковыми соединениями.

Для начала электрошлакового процесса и выведения его за пределы сварного соединения используют входной карман и выходные планки.

Какие применяют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Данная субстанция является ведущей, и она должна соответствовать определённым условиям:

- обеспечение старта реакции в максимально короткий промежуток времени и с любым напряжением;

- проплавление кромок на высоком уровне;

- высокие атрибуты и прочность готового шва;

- простота очистки излишков по завершению действий.

Также для каждой процедуры требуется выбирать свою разновидность вещества. Например, для низколегированных или углеродистых типов железа предназначен АН-8. Режимы его прокалки составляют 400-500 °С. В химический состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначен АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

При обработке нержавейки используются флюсы АН-45 и его аналоги. Однако при расплавлении данного вещества наблюдается большое выделение фтористых газов, что является главным недостатком. Технологические свойства имеют следующий характер:

- Хорошее образование шва с плавным переходом к основе изделия.

- Низкая склонность к образованию сколов и трещин.

- Размер зёрен может быть 0,25-3,0 мм.

- Удовлетворительная определимость шлаковой корки.

Встречаются и менее популярные разновидности. Например, АН-9, АНФ-1, АНФ-7. Каждый из компонентов отличается химическим составом, температурой плавления и внешним видом, которые должны ещё и соответствовать ГОСТу.

Преимущества технологии

Одним из главных преимуществ метода является возможность сварки без необходимости предварительного разделения кромок, поскольку процесс реализуется с наличием зазора между рабочими деталями величиной до 3 см. Также сварка электрошлаковая отличается высоким коэффициентом наплавки, что в результате дает и финансовые преимущества в виде экономии на организации мероприятия. Плюсы будут ощутимы и после завершения операции. Дело в том, что сварка этого типа обеспечивает симметричное расположение шва по отношению к оси. Данный фактор исключает образование угловых деформаций, что в итоге упрощает монтаж деталей с их корректировкой.

Смотреть галерею

Сущность процесса электрошлаковой сварки

В процессе электрошлаковой сварки, электрический ток, подающийся через ванну

расплавленного шлака, расплавляет основной и присадочный металл и поддерживает

постоянную температуру расплава. Этот процесс стабилен при глубине шлаковой

ванны в пределах 35-60мм. Ванну легче сформировать при

вертикальном положении сварного шва. Наименее удобно электрошлаковую сварку

выполнять в нижнем положении. Для принудительного охлаждения расплава и

формирования сварного шва, в большинстве случаев, применяются медные устройства

с водным охлаждением. Схема электрошлаковой сварки показана на рисунке:

При электрошлаковой сварке весь электрический ток подаётся к шлаковой ванне,

а через неё к электроду и свариваемым кромкам. Стабильность этого процесса возможно

только благодаря постоянной температуре расплавленной шлаковой ванны. Температура

расплава может достигать 1900-2000°C.

Большая часть тепловой энергии из шлаковой ванны передаётся в металлическую

ванну, а от неё — к свариваемым кромкам через капли электродного металла. Распределение

всей тепловой энергии, выделяющейся в шлаковой ванне, распределяется следующим

образом: 20-25% тепла расходуется на расплавление сварочной проволоки, 55-60%

идёт на расплавление основного металла, 4-6% уходит на расплавление флюса и

поддержание стабильно температуры шлаковой ванны, а 12-16% составляют потери

тепла через ползуны и теплоотвод в свариваемых деталях.

Основные схемы процесса

Электрошлаковый процесс может быть применён не только для сварки, но и для

наплавки, переплава и отливки. Электрошлаковую сварку (ЭШС) можно выполнять

проволочными электродами, плавящимся мундштуком, или же электродами большого

сечения. На рисунке ниже представлены схемы ЭШС проволочными электродами:

На практике наибольшее распространение получили схемы а и б, они позволяют

сваривать металл толщиной от 20 до 450мм с помощью проволоки диаметром 3мм.

Схема в предназначена для сварки металла, толщиной до 120мм. Схема г в 1,5-2

раза производительнее схем а и б. А схема д узконаправлена и предназначена для

сварки низколегированных сталей толщиной до 100 мм без последующей термообработки.

Схема е применяется при монтаже крупных изделий больших габаритов без последующей

термообработки. Толщина свариваемого металла до 60мм. Сварку по этой схеме отличает

высокая производительность и повышенные мех. свойства сварного шва. Все эти

схемы можно выполнить на обычном сварочном оборудовании.

На следующем рисунке представлены схемы электрошлаковой сварки мундштуком и

электродами большого сечения:

Схемы а-в выполняются плавящимся мундштуком и предназначены для сварки металла

очень большой толщины, более 450мм при помощи прямых и криволинейных швов. При

сварке сталей и сварке титана этим способом применяется проволока диаметром

3-мм.

Схемы г-ж выполняются электродами большого сечения. По схеме г сварка выполняется

одной, двумя, или тремя пластинами, подключенными к общему, или разным источникам

сварочного тока. По схеме д сварку выполняют одной, двумя, или тремя пластинами,

имеющими продольные разрезы. На схеме е изображён процесс контактно-шлаковой

сварки. Схема ж представляет собой сварку пластинчатыми электродами с бифилярной

схемой подключения электродов к источнику питания. Такой способ сварки редко

применяется для сварки сталей, он получил наибольшее распространение при

сварке алюминия, или при сварке

меди.

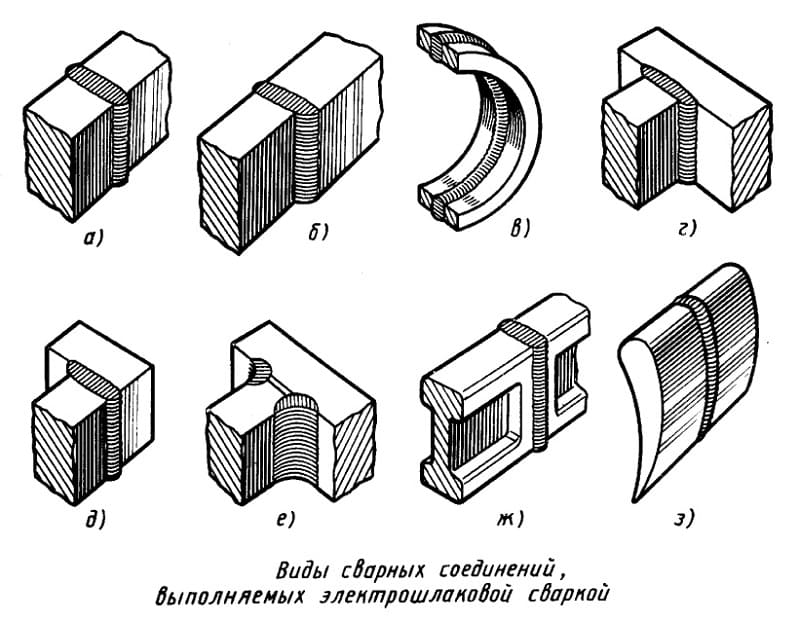

Типы сварных соединений и виды сварных швов

На рисунках ниже представлены типы сварных соединений и виды сварных швов,

которые можно выполнить при помощи электрошлаковой сварки:

При

сварке стыкового шва между двумя кромками, обычно, предусматривается технологический

зазор, являющийся одним из важных параметров режима сварки. Все конструктивные

элементы сварных кромок и сварных швов для электрошлаковой сварки регламентированы

в ГОСТ 15164.

В случае ЭШС в стык при разной толщине свариваемых деталей, либо утончают более

толстую кромку, либо к более тонкой приваривают дополнительную пластину для

уравнивания толщины.

Электрошлаковая сварка

угловых соединений и тавровых на практике встречается реже, чем стыковых.

Если ЭШС выполняется плавящимся мундштуком, то на сварных кромках делают V-

или К-образную разделку. Прямолинейные швы выполняются в вертикальном положении.

Допустимая величина наклона составляет 15-20°. Выполнение кольцевых швов возможно

на цилиндрической, конической или сферической поверхностях.

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.

Применяемое оборудование и материалы

Оборудование для электрошлаковой сварки стоит недорого и состоит из сварочного аппарата и приборов, выполняющих вспомогательные функции. Обычно оборудование для ЭШС продается в комплекте, что очень удобно. Такой комплект называется сварочной установкой для электрошлаковой сварки. Это, пожалуй, все, что можно сказать про применяемое оборудование.

А вот с флюсами все гораздо интереснее. Для ЭШС нужно применять плавленые флюсы. Если вы собираетесь варить углеродистую или низколегированную сталь, то мы рекомендуем использовать флюсы АН-8, АН-8М, АН-22. Также отдельно отметим флюс АН-47, при его применении швы получаются качественными, а процесс сварки всегда устойчив.

Если вам предстоит сварка легированной стали с повышенной прочностью, то лучше применять флюс АН-9. Для сварки высоколегированной стали отлично подходят флюсы АНФ-1, АНФ-7, 48-ОФ-6. Не забывайте и о флюсе АН-45, с его помощью можно очень качественно сварить стали с антикоррозийными свойствами. Если нужно сварить чугун, то мы рекомендуем флюсы АНФ-14 и АН-75.

Вы можете применять и другие флюсы, если посчитаете нужным, но учитывайте что они должны соответствовать следующим требованиям:

- Выполнять свои функции при любом значении сварочного тока или напряжения, а также беспроблемно устанавливать ЭШС процесс.

- В достаточной степени плавить кромки деталей и способствовать улучшению качества шва, не образуя подрезы или наплывы, трещины, включения и прочие дефекты.

- Выбранный вами флюс не должен стекать через зазор между деталями.

- Флюс должен образовывать шлак, который можно потом легко удалить с металла.

Перед сваркой флюс нужно обязательно прокалить в печи. Температура прогрева может варьироваться от 300 до 700 градусов по Цельсию. Температура зависит от типа флюса и подбирается индивидуально, но в любом случае время прокаливая не должно превышать двух часов.

Контроль качества электрошлаковой сварки

Наиболее характерные дефекты

В большинстве случаем, сварные швы, полученные при помощи ЭШС, обладают высокими механическими свойствами, химически однородны и с отсутствием металлических включений, трещин, пор и шлаковых частиц. Но, при нарушении технологии сварки, или техники выполнения швов, могут появиться дефекты, снижающие качество сварного соединения.

К наиболее распространённым дефектам относятся горячие трещины в металле шва и надрывы в зоне термического влияния. Горячие трещины могут возникать при сварке любых типов стали, но чаще всего они возникают у сталей с большим показателем углеродного эквивалента и у сталей с содержанием углерода более 0,2% при жёстком закреплении свариваемых заготовок и при повышенных скоростях сварки.

Из параметров режима сварки, наибольшее влияние на образование трещин оказывает величина силы тока, которая напрямую зависит от скорости подачи проволоки. Соответственно, для предотвращения образования данного дефекта, следует уменьшать скорость сварки, и выполнять предварительный подогрев до 150-500°C.

Холодные трещины шва могут появиться при сварке среднелегированных сталей ферритной проволокой, когда зона проплавления находится на удалении от ванны с расплавом. Для предотвращения этих трещин сварку рекомендуется вести при малой глубине ванны (35-40мм) и равномерном проваре.

Другие дефекты, такие как непровары, поры и неметаллические включения появляются, как правило, при грубом нарушении технологии сварки.

Способы контроля сварных швов

Соединения, полученные ЭШС, контролируют комплексно. Этот контроль включает в себя визуальный осмотр сварных швов, контроль сварки на предварительно изготовленных образцах, ультразвуковой контроль сварных швов, магнитную дефектоскопию, контроль рентгеновскими лучами или же радиационный контроль гамма-излучением.

Какие применяют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Данная субстанция является ведущей, и она должна соответствовать определённым условиям:

- обеспечение старта реакции в максимально короткий промежуток времени и с любым напряжением;

- проплавление кромок на высоком уровне;

- высокие атрибуты и прочность готового шва;

- простота очистки излишков по завершению действий.

Также для каждой процедуры требуется выбирать свою разновидность вещества. Например, для низколегированных или углеродистых типов железа предназначен АН-8. Режимы его прокалки составляют 400-500 °С. В химический состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначен АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

При обработке нержавейки используются флюсы АН-45 и его аналоги. Однако при расплавлении данного вещества наблюдается большое выделение фтористых газов, что является главным недостатком. Технологические свойства имеют следующий характер:

- Хорошее образование шва с плавным переходом к основе изделия.

- Низкая склонность к образованию сколов и трещин.

- Размер зёрен может быть 0,25-3,0 мм.

- Удовлетворительная определимость шлаковой корки.

Встречаются и менее популярные разновидности. Например, АН-9, АНФ-1, АНФ-7. Каждый из компонентов отличается химическим составом, температурой плавления и внешним видом, которые должны ещё и соответствовать ГОСТу.

Технология электрошлаковой сварки

Выбор сварочных материалов (проволоки и флюса)

В таблице ниже приведены рекомендованные и наиболее распространённые сочетания свариваемых материалов и марок сварной проволоки для них:

Все сочетания, данные в таблице, можно выполнять с использованием флюса марки АН-8 и АН-99, за исключением сталей 25ХН3МФА и 08Х18Н10Т. Сварку этих сталей рекомендуется выполнять с применением флюса 48-ОФ-6. Химический состав этих флюсов должен соответствовать ГОСТ 9087.

Также был разработан флюс марки АН-9, состоящий из CaF2 — 25-30%, CaO — 20-35%, Al2O3 — 10-15%, SiO2 — 15-20% и ZrO2 — 6-10%. Этот флюс сочетает в себе металлургические свойства флюса 48-ОФ-6 и технологические свойства флюса АН-8.

Выбор параметров режима сварки

Основными параметрами режима электрошлаковой сварки являются: падение напряжения на участке электрод-шлаковая ванна U, скорость подачи проволоки Vе, сила сварочного тока I, скорость сварки Vсв, глубина шлаковой ванны h, вылет электродной проволоки l, скорость поперечных колебаний электродов Vк, количество электродов n, сечение электрода (или сумма сечений всех электродов) S, зазор между кромками g, расстояние между электродными проволоками d, толщина пластины плавящегося мундштука sм, время остановки электродных проволок у ползунов t, толщина свариваемого металла s.

Правильный выбор режимов и поддержание их на требуемом уровне обеспечивают хорошее качество сварки. Одной из важных характеристик сварного соединения является коэффициент формы шва f, который равен отношению ширины металлической ванны к её глубине. Это соотношение характеризует склонность сварного шва к образованию холодных трещин, одного из самых частых дефектов электрошлаковой сварки. Среднее значение f составляет 1,5-4,0.

Величину сварочного тока можно определить по формуле:

I=(0,22Ve+90)n+1,2(Vсв+0,48Vп)ab,

где Vп — скорость подачи пластины; a и b — ширина и толщина, см. Размерности всех скоростей даны в см/ч.

Скорость подачи электродной проволоки:

Vе= VсвF/S,

где F=gs, см2; S=0,071n, см2.

Практический опыт применения ЭШС показал, что параметры h, l, Vк, t почти не зависят от толщины свариваемого металла и имеют следующие значения: h=40-50мм, l=80-90мм, t=4-5с. Ориентировочные значения между параллельными кромками свариваемых элементов можно выбрать из таблицы:

Выбор количества электродных проволок

Это количество выбирается, исходя из толщины свариваемого металла. Металл, толщиной не более 50мм, сваривают одной проволокой, 50-120мм — двумя, а метал толщиной 120-450мм — тремя электродными проволоками.

Электрошлаковая сварка плавящимся мундштуком

При выборе числа электродных проволок, следует учитывать толщину пластины плавящегося мундштука sм. Число электродов рассчитывают по формуле:

n=[(s-40)/d]+1,

округляют до единиц. Оптимальную величину d можно выбрать, исходя из следующих соотношений:

ЭШС пластинчатым электродом

При варке стали пластинчатым электродом, ширину пластины подбирают равной толщине свариваемого металла. При использовании двух или трёх пластин, общая их ширина должна быть на 15-20мм меньше толщины свариваемого металла (15-20мм уходит на зазор между пластинами). Толщина пластинчатых электродов составляет 10-12мм. Оптимальная скорость подачи электродов 1,2-3,5 м/ч.

Подготовка деталей к сварке

Подготовка ведётся в два этапа: предварительный и непосредственный. На предварительном подготавливают свариваемые кромки, придавая им необходимые геометрические форму, размеры и класс обработки поверхностей, по которым будут перемещаться устройства, формирующие сварной шов.

При сварке деталей из конструкционных сталей с толщиной, не превышающей 200мм, кромки подготавливают газоплазменной резкой, а при толщине более 200мм — мех. обработкой. При сварке цветных металлов или легированных сталей также применяют мех. обработку.

Непосредственная подготовка включает в себя сборку деталей под сварку. Результаты, полученные на практике, показали, что для хорошей фиксации и для устранения деформаций, возникающих при сварке, сборку деталей выполняют с клиновидным зазором, расширяющимся кверху. Схема сборки показана на рисунке:

В зависимости от свариваемого материала, способа электрошлаковой сварки, её режимов и способа закрепления, угол раскрытия может составлять 1-2°. Свариваемые детали фиксируют при помощи скоб или планок, приваренных вдоль стыка с интервалом 50-80см. По окончании сварки выводные планки и входной карман срезаются газоплазменной резкой.