Методы контроля качества сварных соединений

Требования к качеству сварных швов в машиностроении достаточно высоки. Если наружные дефекты можно обнаружить при простом визуальном осмотре сварного шва, то выявление внутренних дефектов возможно только с помощью испытаний и спецоборудования. Основная задача любого метода контроля это определение степени однородности структуры сварного шва и выявление участков с обнаруженными посторонними включениями или пустотами.

Контроль качества сварного соединения может быть следующим:

- Контроль керосином. Такой вид контроля применяется для сварных швов в открытых металлических емкостях, требующих герметичных соединений деталей. В этом случае с одной стороны шов покрывается водным раствором мелового порошка. После высыхания мела с другой стороны шва наносится керосин. Через некоторое время при наличии дефектов в сварном соединении керосин проступает через них и образует темные пятна на меловом покрытии. Дефектные участки шва выбираются механическим путём и перевариваются. После чего проводится повторный контроль керосином.

- Контроль давлением. Используется для контроля сварных соединений закрытых емкостей. Входные отверстия закрытой емкости герметично закрываются и вовнутрь подаётся сжатый воздух с избыточным давлением. Если на протяжении определённого времени стрелка манометра не показывает снижение давления внутри емкости, то все швы считаются годными. Если давление падает, то дефектные участки выявляют с помощью обмыливания мыльным раствором и исправляют.

- Магнитопорошковая дефектоскопия (МПД) – применяется при выявлении наружных дефектов сварного шва. Зачищенное до металлического блеска сварное соединение покрывается специальным раствором – индикатором и просвечивается лампой с ультра-фиолетовым излучением. В случае обнаружения повышенной концентрации раствора – индикатора дефектный участок бракуется и подлежит исправлению.

- Ультразвуковой контроль (УЗК) – применяется для обнаружения внутренних дефектов и основан на принципе изменения длины звуковой волны при прохождении через материалы различной плотности. Изменение длины волны при прохождении через дефектный участок фиксируется прибором и определяется глубина залегания некачественного наплавленного металла.

- Рентгеноскопия. Метод контроля применяется для сложнодоступных сварных швов, к которым другие методы контроля невозможны. При прохождении через сварной шов рентгеновских лучей дефектные участки с отличной от основного состава плотностью проявляются на рентгеновском снимке. По форме и размерам дефектного участка определяется природа появления дефекта и принимается решение о браковке или разбраковке сварного соединения.

Если вас интересует сварка нержавейки, черных и цветных металлов с соблюдением стандартов качества, то готова предложить свои услуги. Наши профессиональные сварщики проведут сварочные работы в соответсвии с самыми строгими технологичекими требованиями. Мы осуществляем ручную дуговую сварку, полуавтоматическую в газовой среде, а также аргоновую TIG (ТИГ)-сварку. Будем рады сотредничеству!

Принцип сварки

Принцип сварки металлов определяется по технологическим признакам установлен для каждого вида отдельно, так как специфика их работы отличаются. Для получения прочного сварного соединения необходимо сблизить поверхности двух металлов под большим давлением, чтобы впоследствии появилось электронное облако, взаимодействующее с ионизированными атомами обоих металлических поверхностей.

Нагрев в месте соединения приводит к амплитуде колебания атомов относительно постоянных точек, что в свою очередь создает более легкое получение связи между изделиями. Сила давления зависит от показателей температуры нагрева.

Термомеханический класс сварки

Это комбинированные виды сварки металла, выполняемые с применением повышенной температуры и механических усилий. Как правило применяется способ для соединения малогабаритных деталей, которые стыковать обычными классическими методами невозможно.

Рабочий процесс выполняется с помощью электродов-губок, в которых одновременно крепится две части изделия. Основные виды сварки термомеханического класса – кузнечная, контактная и диффузионная.

Кузнечная техника

Выполняется с помощью ручных инструментов. Металл вначале раскаляется, потом дна на другую нахлестываются детали и сверху молотком наносятся удары.

Чтобы достичь максимально качественных соединений предварительно необходимо тщательно очистить заготовки от налетов и образовавшихся на поверхности окислений.

Данный способ подходит не для всех металлов. Весомым недостатком считается низкая производительность. Поэтому кузнечное дело активно вытесняют другие более современные и технологичные типы сварок.

Контактная сварка

Процесс сваривания выполняется следующим образом. Нагрев поверхности достигается за счет прилегания к изделию поверхности иглы. Металл подготавливается методом механического осадочного воздействия или сдавливания. Потом через инструмент с необходимым диаметром подается электрический ток.

Благодаря химическому воздействию атомов металла даже самые мелкие элементы можно сваривать с максимальной надежностью и прочностью.

Виды сварок металла контактной техникой разделяют на стыковые, роликовые и точечные. Такие способы активно применяются в машиностроении и других промышленных направлениях.

Диффузионный способ

Применяется для материалов с плохими контактирующими свойствами. Основан метод на процессе диффузии атомов при повышенном уровне вакуума. Верхний слой свариваемой поверхности нагревается до аналогичной плавлению температуры. Посредством усиленного механического воздействия осуществляется контакт и стыковка, при этом 20 Мпа должна составлять минимальная мощность сжатия.

Процесс стыковки происходит в специальной камере. Помещаемые в нее детали длительное время выдерживаются под воздействием электрического тока.

ЗАЩИТА СВАРЩИКА

Сварочный процесс сопровождается большим количеством опасных и вредных факторов: высокой температурой раскаленного металла и шлака, ярким свечением дуги в видимом, инфракрасном и ультрафиолетовом диапазонах, выделением токсичных газов и аэрозолей. При работе с электрическими аппаратами несоблюдение правил техники безопасности чревато риском поражения электрическим током. Поэтому необходимо позаботиться о приобретении маски и защитной одежды.

Сварочная маска или щиток. Это самый необходимый элемент, предназначенный для защиты глаз и лица. Изготавливается чаще всего из пластика или электрокартона (фибры). Щиток приходится держать одной рукой, маска крепится на голову. В конструкцию фильтра согласно ГОСТу должны входить защитное стекло и подложка из оргстекла. В качестве фильтра применяется либо затемненное стекло, либо фильтр «хамелеон», автоматически затемняющийся при возникновении дуги. «Хамелеон» гораздо удобнее, но и стоит дороже. В зависимости от условий сварки применяются стекла различной степени затемненности, в «хамелеоне» она почти всегда регулируется. Для сложных условий работ изготавливаются маски с фильтрами для дыхания или системой подачи воздуха снаружи, а также с возможностью крепления каски и наушников.

Одежда и другие средства защиты. Одежда и перчатки должны быть изготовлены из слабогорючих и нетлеющих тканей вроде брезента, прорезиненных материалов или кожи. Обувь тоже желательна «погрубее», ведь кроме искр и капель металла, на ногу можно случайно уронить железку. Наиболее практичны для этой цели ботинки из толстой кожи или резиновые сапоги. Вся одежда при работе должна быть застегнута и пригнана с таким расчетом, чтобы исключить попадание капель расплавленного металла в ее складки и защитить все участки кожи от вредного воздействия сварочной дуги. Для обеспечения электробезопасности используются коврики из резины или подобных диэлектрических материалов.

Не нужно забывать также и о других средствах защиты — исправность оборудования, наличие заземления, надежная фиксация сварочных проводов в аппарате и целостность их изоляции, надежный электрический контакт обратного провода на детали и т.п. Наконец, не стоит упускать из виду и надежное закрепление свариваемых деталей. Если правильно организовать рабочее место и работать, сообразуясь со своими возможностями и без спешки, тогда и работа, и результат будут только радовать.

ПЕРЕЙТИ В КАТАЛОГ СВАРОЧНЫХ ИНВЕРТОРОВ

Кто может проводить сварочные работы

Производственная сварка металлов осуществляется только специально обученными профессионалами, которые имеют документы, подтверждающими их уровень квалификации. Такой вид соединения связан с повышенным риском, потому работники должны обязательно быть оснащены специальной одеждой и средствами личной защиты, также они должны регулярно проходить инструктаж по технике безопасности.

Однако сваривать металл можно и в домашних условиях, поскольку продаются портативные сварочные аппараты, которые все чаще применяются в быту. Однако при самостоятельном выполнении работ также стоит помнить о соблюдении правил техники безопасности и специальной защите.

Преимущества и недостатки

Современные кузнецы активно используют метод кузнечной сварки, но у нее есть положительные и отрицательные моменты. Среди преимуществ отмечают:

- возможность соединения практически любых металлов и сплавов, даже нержавейки;

- нагрев ниже точки ликвидуса позволяет сохранить свойства металла без изменения состава;

- правильная ковка обеспечивает плотность соединения, уменьшает его зернистость, а также способствует удалению (уковке) пустот в шве.

У данного метода имеются и недостатки:

- низкая производительность;

- высокая вероятность возникновения дефектов;

- медленный нагрев.

Особенности холодной сварки

Данный вид сварки не требует разогрева поверхности и оплавления изделий. Холодая сварка осуществляется за счет деформаций в нормальных условиях, и даже в условиях минусовых температур.

Необходимо достичь возникновения металлической связи между атомами двух свариваемых изделий.

На качество сварного соединения в наибольшей степени влияет чистота поверхностей. Поэтому перед началом работ поверхности необходимо тщательно очистить от окислов и следов жира.

Процесс холодной сварки осуществляется в следующей последовательности: два металлических листа кладутся на приспособление, зачищенные участки поверхности необходимо поместить на оси пуансонов, пуансоны из износостойкой инструментальной стали сжимаются со значительным усилием, в результате чего образуется сварное соединение.

Типы покрытых электродов для ручной дуговой сварки конструкционных сталей

Согласно ГОСТ9467, электроды для сварки конструкционных сталей классифицируются

в зависимости от механических свойств сварного соединения, полученного при сварке

тем или иным электродом и делятся на типы, представленные в таблице:

| Тип электрода | Механические свойства металла сварного шва | Назначение | ||

| Временное сопротивление, МПа | Относительное удлинение, % | Ударная вязкость, Дж/см2 | ||

| Э38 | 380 | 14 | 30 |

Сварка углеродистых и низколегированных сталей конструкционных сталей с временным сопротивлением до 500 МПа |

| Э42 | 420 | 18 | 80 | |

| Э46 | 460 | 18 | 80 | |

| Э50 | 500 | 16 | 70 | |

| Э42А | 420 | 22 | 150 |

Сварка углеродистых и низколегированных сталей сталей с повышенными требованиями к пластичности и ударной вязкости |

| Э46А | 460 | 22 | 140 | |

| Э50А | 500 | 20 | 130 | |

| Э55 | 550 | 20 | 120 |

Сварка сталей с временным сопротивлением 500-600МПа |

| Э60 | 600 | 18 | 100 | |

| Э70 | 700 | 14 | 60 |

Сварка углеродистых и низколегированных сталей конструкционных сталей повышенной и высокой прочности с временным сопротивлением свыше 600 МПа |

| Э85 | 850 | 12 | 50 | |

| Э100 | 1000 | 10 | 50 | |

| Э125 | 1250 | 8 | 40 | |

| Э150 | 1500 | 6 | 40 |

Для электродов Э70, Э85, Э100, Э125, Э150 механические свойства указаны после

термообработки, соответственно паспорту на электрод.

Каждому типу электродов, представленных в таблице, может соответствовать несколько

марок электродов. Например, марки электродов АНО-3, АНО-4, МР-3, ОЗС-4, ОЗС-6

относятся к одному типу — Э46.

Каждой марке электрода соответствует определённый состав защитного покрытия,

определённая марка сварочной проволоки, из которой изготовлен стержень, а также

свойства сварного шва и технологические свойства.

Выбор типа электрода зависит от свариваемого материала, от толщины свариваемых

деталей, от пространственного положения, условий сварки, от назначения сварного

изделия и условий его эксплуатации.

Как правильно сварить металл?

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание. 2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла

Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

Важный момент при сварке — это наклон электрода. Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

TIG сварка или сварка не плавящимся электродом.

Tungsten Inert Gas – сварка особым, неплавящимся электродом в инертной среде защитного газа. В качестве тугоплавкого материала для электрода чаще всего выбирают вольфрам или его сплавы, что зависит от свариваемых материалов. Это наиболее универсальный вид сварки, позволяющий создавать неразъемные соединения с различными материалами: нержавеющей сталью, алюминием, бронзой, латунью и другими экзотическими металлами.  Технологический процесс TIG сварки следующий: в рабочую зону подводится электрод из вольфрама и подается инертный газ. Создаваемое газом давление оттесняет воздух, что гарантирует отсутствие окислительных процессов и азотирования в расплавленной зоне. При надобности, вручную осуществляется подача присадочного материала, структура которого близка к соединяемым деталям. Чаще всего данный вид сварки применяют для сварки алюминия и его сплавов и при соединении деталей из нержавеющей стали. Стоимость аппарата для TIG сварки колеблется в пределах 500 долларов.

Технологический процесс TIG сварки следующий: в рабочую зону подводится электрод из вольфрама и подается инертный газ. Создаваемое газом давление оттесняет воздух, что гарантирует отсутствие окислительных процессов и азотирования в расплавленной зоне. При надобности, вручную осуществляется подача присадочного материала, структура которого близка к соединяемым деталям. Чаще всего данный вид сварки применяют для сварки алюминия и его сплавов и при соединении деталей из нержавеющей стали. Стоимость аппарата для TIG сварки колеблется в пределах 500 долларов.  Главные достоинства TIG сварки — это возможность выполнения тонких, практически ювелирных работ, безопасные условия труда, красивый внешний вид шва, не требующий дополнительной зачистки, работа с нержавеющей сталью и алюминием. Среди недостатков: невысокая мобильность, наличие высокой квалификации у работников и требования к предварительной подготовке кромок.

Главные достоинства TIG сварки — это возможность выполнения тонких, практически ювелирных работ, безопасные условия труда, красивый внешний вид шва, не требующий дополнительной зачистки, работа с нержавеющей сталью и алюминием. Среди недостатков: невысокая мобильность, наличие высокой квалификации у работников и требования к предварительной подготовке кромок.

Понятие процесса сварки

Энергия подводится к электроду, материалу для сварки, путем усиления через инвертор. Определение сварки начинается с того, что воздействие электрической дуги приводит к расплавлению металла электрода, что приводит к образованию сварочной ванны. При процессе образования ванны происходит смешивание с основным материалом, шлаки всплывают на поверхность и служат как защитная пленка. Затвердевание металла после процессов называется процессом сварки.

Процесс сварки

Для определения, что такое сварка, важно знать, что существует два вида электродов – неплавящиеся и плавящиеся. Неплавящийся электрод подразумевает использование присадочной проволоки, которая вводится в сварочную ванну отдельно

Второй вариант плавит непосредственно прут электрода. Защита от окисления в процессе стыковки производится газами, подводящийся при горении головки. Существуют переменные и постоянные агрегаты, при работах с агрегатами постоянного тока происходит более качественный, равномерный шов.

Физические признаки сварки

Взаимодействие металлов или других материалов происходит путем межатомного воздействия элементов. При обычных температурных показателях материалы не взаимодействуют друг с другом вне зависимости от условий, из-за твердой структуры металлов. Загрязнение поверхностей при соединении в виде образований жира или окисей оказывает значительное влияние при процессе связки металлов.

Под действием сдавливания возможно физическое соединение на поверхности или пластическая деформация. Атомно — металлические связи происходит путем взаимодействий электронных соединений при сварке металлов, а также стыковка ковалентных металлов. Определение типа и вида сварки происходит по нескольким параметрам взаимопроникновения, например сдавливание, распайка и термомеханическое воздействие.

Расплав металла сваркой

Расплавление материала происходит без воздействия внешних механических сил, обеспечивается необходимая температура сварочными дужками, газовым пламенем, другим источникам энергии. Виды сварочных работ под давлением подразумевают деформацию металла, что придает текучесть жидким соединениям. Процесс стыковки материалов происходит за счет наплыва свежих слоев материала друг на друга.

Технологичность главное свойство сварных работ

Существует множество разновидностей способов, видов сварочных работ. Классификация имеет прямую зависимость от типа материала и оборудования. Распространенные виды сварочных работ:

- электрошлаковые;

- дуговые;

- плазменное и электронно-лучевое;

- световые, газовые;

- ультразвуковые;

- холодные, печные, контактные виды.

Важность технологических свойств

Бесперебойность процесса и его механизацию обеспечивают технологические свойства. Металлический компонент в сварочном шве остается защищенным в случае соблюдения требований и технологий. Виды сварки подразделяются на:

- вакуумные;

- воздушные;

- защитно — газовые;

- по флюсные;

- пенные;

- под флюсные виды.

Степень расплавленной среды материала подразделяется на атмосферную и струйную разновидность. Расплавленное вещество на дужке сварного шва характеризует струйную технологию. Характер заменимости способствует возможной замене газа на более или менее активный.

Дефекты сварочных соединений

Сварочные работы относят к особо ответственным. И это понятно. Сварку используют и при изготовлении емкостей, работающих под давлением, и трубопроводов и котлов. И от качества выполненного соединения зависит работоспособность и, главное, безопасность работы оборудования. Практически на всех производствах и строительных площадках. Где используют сварку, применяют различные методы контроля качества. В соответствии с требованиями ГОСТ 3242-79 для контроля сварочных соединений предусмотрено несколько способов контроля. Среди них такие, как:

- Визуальный, его применяют при контроле неответственных соединений.

- Ультразвуковой — его применяют для контроля разных типов соединений.

На особо ответственные, например, на мостовых конструкциях или трубопроводах высокого давления, сварщик должен оставить отпечаток личного клейма.

/5 — голосов

Что такое сварочное производство?

Прежде чем поговорить о том, где же применяется сварочное производство, давайте для начала выясним несколько понятий. Сварочное производство представляет собой совокупность различных технологических операций по изготовлению цельной сварной конструкции в готовом виде. Данный комплекс, как уже было выше сказано – это совокупность таких операций:

- Подготовительные

- Сборные

- Сварочные

- Отделочные

- Дополнительные

- Контроль качества

Естественно, что каждый вид работ должен включать в себя множество подвидов, но мы их не будем описывать, а достаточно будет лишь выяснить сущность каждой операции.

К примеру, первый пункт каждого сварочного производства – это подготовка поверхностей для сварки. Также он может включать в себя создание заготовок и комбинирование готовых деталей для сварки различными способами

Кроме того, подготовительные работы могут включать резку, разметку деталей, подгонку под необходимые размеры, расточку поверхностей, нарезание резьбы и прочее, что важно сделать до сварочных работ. Заготовки нередко подвергаются рихтовке на фрикционных машинах и гидравлических прессах

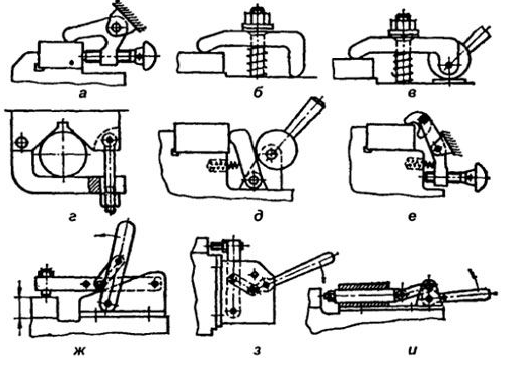

Далее идет первоначальная сборка деталей. Она представляет собой прихватку двух и большего количества деталей специальными зажимами для удобства осуществления работы сварщику, который позже приварит эти поверхность в одну цельную конструкцию

Важно, чтобы прижимы плотно удерживали детали между собой не оставляя зазоров между ними и крепко удерживали на рабочей поверхности

После выполнения вышеуказанных операций идет собственно сварочное производство. Сварочные работы, как правило, выполняются вручную электродами, автоматической или полуавтоматической сваркой – в зависимости от условий для осуществления рабочих операций, а также особенности конструкции детали. Необходимо знать, что именно для облегчения и удобства сварочного производства промышленностью выпущено множество наименований среди сварочного оборудования, которое различается, как по назначению, так и по грузоподъёмности.

Обобщаем и закольцовываем

Сваркой называется процесс формирования неразъединимых соединений поверхностей разных конструкций.

Сначала все виды и способы сварки делятся на три мощных класса с точки зрения физики:

- Термический (греем и плавим)

- Механический (трем, давим, толкаем и пр.)

- Термомеханический (греем и давим одновременно)

Аргонодуговая сварка алюминия.

Внутри этих классов методы можно группировать как угодно:

- с дугой или без дуги;

- с газом или без него, можно с дугой и газом вместе;

- ручные или автоматические. Или полуавтоматические;

- какие виды сварочных электродов используешь;

- все виды контактной сварки;

- виды сварок металла или наоборот, полимеров;

- и так далее, список вариантов длиннейший.

Главное – узнавать, пробовать, учиться и двигаться вперед к профессиональным вершинам. Не забывать читать обзоры, нужно быть в курсе. Нам на месте стоять нельзя. Желаем чистого металла, хороших заказов и рабочего настроения.

https://www.youtube.com/watch?v=ocJFw1HwOpw

Сварочное оборудование по технологии сварки

Оборудование для сварки делят на разновидности также в зависимости от технологии использования. По такой классификации оборудование делится на::

- Аргонодуговые аппараты.

- Оборудование для плазменной резки.

- Ручное дуговое оборудование. Ручное оборудование является самым простым, но используется оно и при выполнении обычных бытовых задач и при осуществлении сложных ремонтов. Преимуществами такого вида аппаратов является возможность работы в разных плоскостях, при разной интенсивности, а также в разных атмосферных условиях. К данной категории относятся сварочные трансформаторы и генераторы, а также инверторы и выпрямители.

- Для полуавтоматической сварки – аппараты с отдельным механизмом подачи проволоки.

- Для автоматической сварки.

- Для контактной сварки.

- Для электрошлаковой сварки – аппараты рельсового типа.

- Для газовой сварки.

Ванный способ сварки арматуры

Многие из нас знакомы с арматурой, которая активно используется в монолитно-каркасном строительстве. Ее применяют в блоках перекрытия, сваях и т.п. Давайте детально рассмотрим особенности такой сварки. Чаще всего она используется для горизонтальных стержней. Суть метода заключается в том, что в месте стыка заваривается стальная форма. Затем в ней создается ванна расплавленного металла за счет теплоты дуги. Получается так, что торцы свариваемой арматуры плавятся и образуют общую ванну. Соответственно, при остывании образуется полноценное соединение.

Но перед началом ванной сварки необходимо подготовить стержни. Делается это следующим образом: поверхности, а также торцы зачищаются, при этом удаляется любой вид загрязнения, например, ржавчина, окалина и грязь. Для этого подойдет щетка по металлу

Кстати, важно зачищать арматуру на длину 30 мм в месте сварки. Стержни устанавливаются соосно

При этом зазор не должен превышать полтора диаметра электрода (в месте торца).

Процесс протекает под большими токами. К примеру, при электроде в 6 мм сварочный агрегат работает при токе в 450 Ампер. Если речь идет о низких температурах, то ток увеличивают на 10-12%. Кроме того, работа может быть выполнена сразу несколькими электродами

Стоит обратить внимание на то, что данный метод позволяет снизить трудоемкость процесса, себестоимость изделия, а также расход электроэнергии. На сегодняшний день ванный способ сварки арматуры является самым популярным и надежным

Это обусловлено низким потреблением электроэнергии и высоким качеством соединения.

Газопламенная сварка

В данном случае основным источником тепла выступает пламя, которое выделяется в результате сгорания топлива в смеси с кислородом. На сегодняшний день известно более десятка газов, которые могут быть использованы. Самые популярные – это ацетилен, МАФ, пропан и бутан. Выделяемое тепло плавит поверхности вместе с присадочным материалом.

Оператор регулирует характер пламени. Оно может быть окислительным, нейтральным или восстановительным, что зависит от количества кислорода и газа в смеси. В последние годы активно используется МАФ, который обеспечивает не только высокую скорость сварки, но и отличное качество шва. Но в это же время необходимо использовать более дорогостоящую проволоку с большим содержанием марганца и кремния. На сегодняшний день это самая актуальная смесь для газовой сварки, что обусловлено безопасностью и высокой температурой сгорания в кислороде (2430 градусов по Цельсию).

Многое зависит от состава металла, который планируется сваривать. Так, в зависимости от этого параметра выбирается количество присадочных прутков, а при учете толщины металла – их диаметр. При тщательной предварительной подготовке получается идеальная сварка.

Все способы сварки (газовой) имеют общую черту, которая заключается в плавном нагреве поверхности. Вот почему они подходят для работы со стальными листами в 0,5-5 мм, цветными металлами, а также с инструментальной сталью и чугуном.

Давайте более подробно рассмотрим некоторые способы газовой сварки. Их довольно много.

Электродуговое сварочное соединение

Дуговая сварка предполагает использование источника тока с большим номинальным значением, при этом аппарат имеет небольшое напряжение. Подключение трансформатора происходит одновременно на металлическую заготовку и сварочный электрод.

В результате сварки металла электродом образуется электрическая дуга, за счет которой происходит расплавление кромок соединяемых заготовок. В зоне действия дуги создается температура около пяти тысяч градусов. Такого нагрева вполне достаточно для расплавления любых металлов.

Во время плавления металла соединяемых деталей и электрода формируется сварочная ванна, в которой и происходят все процессы сцепления. Шлак поднимается на поверхность расплавленного состава и формирует специальную защитную пленку. В процессе дуговой сварки металла применяются электроды двух типов:

- неплавящиеся;

- плавящиеся.

При использовании неплавящегося электрода необходимо в зону действия электрической дуги вводить специальную проволоку. Плавящиеся электроды сварной шов формируют самостоятельно. В состав таких электродов добавляются специальные присадки, которые не позволяют дуге гаснуть и увеличивают ее устойчивость. Это могут быть элементы с высокой степенью ионизации (калий, натрий).