Подготовка материала

Как правильно подготовить простой электролит меднения

Стоит отметить, что гальваника в домашних условиях медью сложна, потому что химические реактивы найти непросто. Компании, реализующие подобные продукты, не продают их без специальных документов. Но вы можете сделать все сами.

Электролит в домашних условиях возможно приготовить только при условии точного соблюдения рецептуры. В состав простейшего электролита входит:

- Дистиллированная вода (или бидистиллят).

- Медный купорос.

- Соляная или другая кислота.

Готовый раствор имеет яркий синий цвет, запаха нет. Допускается наличие некоторого осадка

Важно соблюдать все меры безопасности с химическими реактивами, особенно в домашних условиях: защита рук и глаз в первую очередь. Одежду, на которую случайно мог пролиться раствор, – лучше перевести в разряд дачной

Хранить такую жидкость лучше в стеклянных бутылках или пластиковых канистрах, а также обязательно указать дату розлива и название раствора. Правильное хранение компонентов избавит вас от возможных проблем. Приготовление электролита должно проходить в чистой пластмассовой или стеклянной посуде.

Подготовка материала для меднения в домашних условиях

Химическое меднение — это альтернатива электрохимическому способу, но не всегда может его заменить

В этом процессе важно тщательно подготовить деталь, бесследно устранив царапины, загрязнения, сколы и т.д. Для того, чтобы обезжирить вещь, можно пускать в ход и чистые растворители, и обезжиривающие растворы

При этом универсального метода нет – разные виды металла подвергаются очистке по-разному:

Сталь. Обезжиривать сталь можно раствором, содержащим едкий натрий и едкий калий при 70-90 градусов по Цельсию. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой.

Медь и сплавы. Обезжиривание осуществляется едким натрием, нагретым предварительно до 40°, около 10 минут.

Чугун. Для процесса обезжиривания нужен раствор, содержащий едкий натрий, жидкое стекло, карбонат натрия и фосфат натрия при нагревании до 90°.

Вольфрам. Меднение вольфрама в домашних условиях начинается с чистки предмета от грязи и прочих дефектов наждачной бумагой.

Меднение изделия

Перед началом работ по меднению в домашних условиях нужно подготовить необходимые материалы и оборудование. Надо позаботится об источнике напряжения и постоянного тока. Существует много рекомендаций касательно силы тока, разброс которого может быть большим. Поэтому желательно иметь реостат с возможностью плавной регулировки напряжения и для постепенного завершения процесса. Источником может служить автомобильный аккумулятор или выпрямитель с напряжением на выходе не больше 12 вольт. Для первых опытов будет достаточно обычной батарейки от 4.5 до 9 вольт.

Затем выбирается ёмкость для электролитического раствора, лучше всего из жаропрочного стекла. В любом случае все ёмкости для электролиза должны быть диэлектриками и выдерживать температуру не менее, чем 80 градусов по Цельсию.

В качестве анодов подойдут два больших медных листа. Они должны перекрывать по размеру заготовку. Из химических реактивов потребуются:

- Купорос медный.

- Кислота соляная либо серная.

- Вода дистиллированная.

Меднение в домашних условиях пользуется заслуженной популярностью, поскольку очень хорошо и надежно держится на стальных изделиях. Главное условие — правильно соблюдать технологию процесса.

Имеется два способа нанесения меди на поверхность:

- Помещение заготовки в раствор электролита.

- Неконтактный способ. В этом случае изделие не погружается в раствор.

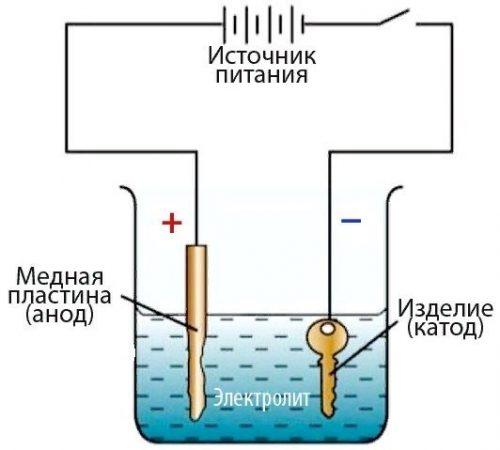

Метод погружения

Подготавливается и обрабатывается поверхность изделия при помощи тонкого наждака и щеточки. После этого деталь моется в проточной воде, обезжиривается и еще раз промывается.

Этапы процесса омеднения следующие:

- Два медных анода подключают в сеть к положительным контактам и размещают их в стеклянную банку.

- К обработанному изделию подводят контакт с отрицательным значением напряжения и свободно подвешивают между анодами.

- Подключают реостат согласно электрической схеме для возможности регулирования силы тока.

- Подготавливается раствор в правильных пропорциях. На 100 г дистиллированной воды надо 20 г медного купороса и 2−3 г соляной кислоты. Вместо соляной кислоты можно использовать другую.

- Раствор выливается в посуду с медными пластинами и деталью таким образом, чтобы они полностью скрылись под поверхностью раствора.

- Подключается источник напряжения. Реостатом добиваются необходимой силы тока из примерного расчета 10−15 миллиампер на каждый квадратный сантиметр площади детали.

Покрытие медью без погружения

Этот метод интересен тем, что его можно использовать для обработки не только стальных предметов, но и сделанных из других материалов. Например, алюминия и цинка. Порядок процесса следующий:

- Из многожильного медного провода изготавливается «кисточка». Конец провода оголяется. Из медных проводков создается подобие кисточки, чтобы затем прикрепить ее к деревянной ручке-держателю.

- Второй конец провода подключается к плюсовому контакту электрической цепи.

- В широкую ёмкость заливается стандартный электролитный раствор из медного купороса и соляной кислоты.

- Предварительно очищенная и промытая металлическая заготовка присоединяется к отрицательному контакту и размещается в пустой ёмкости.

- Импровизированная кисточка окунается в раствор электролита и проводится по поверхности заготовки без контакта. Это действие повторяется до получения результата.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Для процедуры меднения металла нам понадобится следующие реактивы:

- Медный купорос

- Электролит

- Вода дистиллированная

- Растворитель.

Я взял обычный болт и шайбу для демонстрации процесса меднения, посмотрим как медь пристанет к внутренней резьбе болта.

Итак, для начала нужно отмерить примерно 450 мл обязательно дистиллированной воды, нам не нужны посторонние примеси которые могут пристать к металлу вместе с медью.

Также, отмеряем примерно 100 грамм медного купороса, можно даже немного больше.

Электролита понадобится тоже 100 грамм.

Теперь нужно смещать все реактивы, для этого высыпаем и выливаем из в пластиковую бутылку и хорошо взбалтываем, пока медный купорос полностью не растворится.

volver-xc90 › Блог › Применяем уроки химии и физики в быту. Меднение болтов для выпуска.

В этом году запланировал много работы с Бурундуком.

Основной объем делищ нужно сделать за весну. Одна из таких работ, заменить заднюю банку глушителя.

Купил б/у заднюю банку, с авто 2009 года. Надо будет ввариваться…но старый в любом случае надо отсоединять…на авто варить не буду. К чему я это…надо болты-гайки.

Пошел на рынок, а болтов то нет омедненных. Что же за страна такая.

Чуток расстроился и решил гальванизировать болты, гайки и шайбы сам. Задача это не особо сложная…обычная кухонная магия.

Нужна кислота, медный купорос, медь…ну и источник постоянно тока. Чистую кислоту даже и не стал пытаться искать. Купил обычный, дешевый аккумуляторный электролит.

Медный купорос купил в магазине для садоводов.

Ехать куда-то покупать медные пластинки не стал, взял толстый медный провод.

Ничто не предвещало беды ))

Когда попытался в магазине найти обычные, “черные” болты, гайки, шайбы…столкнулся с тем, что сейчас все продается в цинке. Ай яй яй. Полазил по своим закромам, тоже ничего не нашел. В общем, задача по гальванике теперь получила дополнение в виде предварительного удаления цинка с гаек, болтов и шайб.

Цинк можно удалить разными путями…механически-в данном случае не очень удобно, выжечь-в целом легко…кинуть в мангал например или на горелке прокалить…но это отпустит металл…не хотелось. Решил убрать цинк химически. Если детальку покрытую цинком кинуть в емкость с кислотой, то кислота скушает цинк…причем достаточно быстро. Чтобы ускорить процесс и сделать удаление цинка более равномерным, добавил еще электричество. В качестве анода выступает деталька, с которой надо снять цинк, подвешенная на медном проводе. В качестве катода-металлическая пластина. Ну и в качестве среды-электролит.

Ну главное тут помнить: Работы с кислотой требуют повышенной аккуратности. Используем перчатки, защищаем глаза. Работаем в хорошо проветриваемом помещении (процедура токсична и взрывоопасна). При смешивании кислоты с водой…всегда добавляем кислоту в воду, а не наоборот!

В общем дав 2-3А тока, в течении 5-8 минут получаем очищенную от цинка детальку.

Готовим раствор. 100гр-электролит. 20гр-дистиллированная вода. 20гр-медный купорос.

Очищенные от цинка детальки, доводим металлической щеткой, промываем в щелочном растворе, обезжириваем.

В банку с раствором помешаем медную проволоку и вешаем на нее +. На медной проволоке подключенной к — вешаем детальку.

Для начала оставляем так не подавая ток на 5 минут.

Детальки покроются микронным слоем меди из раствора. И уже после даем ток…я давал 20-30мА…на 10 минут.

Теперь думаю, что еще омеднить…или разцинкить )

p.s. Давно перестал отвечать на комментарии, так как 99 из 100 просто не заслуживают прочтения, не говоря уже ответа на них. -А можно купить… -А можно у токаря заказать… -А можно…уй в стакане мыть.

Пост написан весной 14 года! и в общем-то как-то тихо, спокойно валялся, как один из многочисленных записей в блоге, а этим летом у аквариумных рыбок драйва зашевелились плавники и народ токнуло, и тема всплыла. …ох если бы я за каждый из ваших дебильных комментов получал хотя бы по $0.10, я бы уже миллионером стал… И КСТАТИ, СИДЕТЬ И ПАЛЬЦЕМ В КЛАВУ ТЫКАТЬ КУДА ПРОЩЕ, ЧЕМ ПОЙТИ И СДЕЛАТЬ ЧТО-ТО СВОИМИ РУКАМИ…ДА?

Цель меднения металлов и сферы их применения

Медь обладает совокупностью свойств, которые определяют условия ее применения при меднении металлов и неметаллических материалов. Она пластична, легко поддается полировке, а гальванический слой после меднения практически не имеет пор. По этой причине медные покрытия очень часто используют в качестве подслоя при хромировании и никелировании изделий, которые эксплуатируются в условиях постоянных сжатий и растяжений. Пластичность меди является идеальным условием для ее применения в гальванопластике. Толстослойное меднение художественных изделий и сложных моделей позволяет создавать их абсолютно точные копии, которые не трескаются и не деформируются при снятии с оригинала.

Медь обладает лучшей среди недрагоценных металлов электропроводностью и хорошо паяется. Поэтому меднение стальных изделий широко используется в радиотехнике и электротехнике при изготовлении проводников, контактов, деталей антенн и волноводов. В условиях применения высокочастотных сигналов на медное покрытие приходится большая плотность тока (скин-эффект), что снижает общее сопротивление проводника.

Это интересно: Медная руда — месторождения, добыча, виды, переработка

Цель меднения металлов и сферы их применения

Медь обладает совокупностью свойств, которые определяют условия ее применения при меднении металлов и неметаллических материалов. Она пластична, легко поддается полировке, а гальванический слой после меднения практически не имеет пор.

По этой причине медные покрытия очень часто используют в качестве подслоя при хромировании и никелировании изделий, которые эксплуатируются в условиях постоянных сжатий и растяжений. Пластичность меди является идеальным условием для ее применения в гальванопластике.

Толстослойное меднение художественных изделий и сложных моделей позволяет создавать их абсолютно точные копии, которые не трескаются и не деформируются при снятии с оригинала.

Медь обладает лучшей среди недрагоценных металлов электропроводностью и хорошо паяется. Поэтому меднение стальных изделий широко используется в радиотехнике и электротехнике при изготовлении проводников, контактов, деталей антенн и волноводов.

В условиях применения высокочастотных сигналов на медное покрытие приходится большая плотность тока (скин-эффект), что снижает общее сопротивление проводника.

Технология процесса меднения

Главное условие при нанесении любого гальванического покрытия — это абсолютная чистота изделия. Поэтому все его поверхности перед погружением в электролит необходимо тщательно очистить от посторонних включений и окислов.

В общем виде процесс гальванического меднения состоит из следующих этапов, которые в зависимости от технических условий могут быть дополнены другими видами обработки:

- механическая очистка (с помощью металлической щетки, шкурки и электроинструмента);

- промывка проточной водой;

- обезжиривание (химическое или электролитическое);

- промывка и сушка;

- проверка качества поверхностей;

- погружение изделия в электролит;

- подача тока и контроль процесса;

- промывка и сушка готового изделия.

Основой для подавляющего большинства электролитов является раствор медного купороса (сернокислой меди), в который в зависимости от условий обработки добавляют различные химические реагенты.

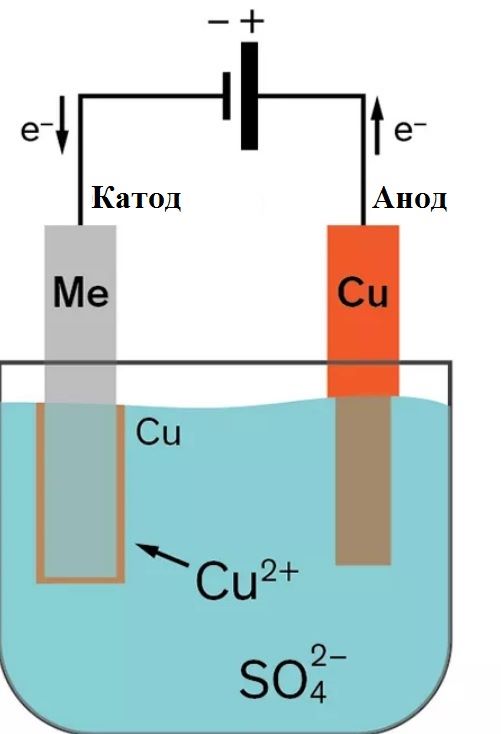

Технология гальванического меднения основана на использовании расходуемых анодов, которые служат источником анионов меди, осаждаемых в виде тонкого слоя на поверхности катода-изделия. В роли катодов выступают пластины меди любой чистоты.

Меднение изделия

Перед началом работ по меднению в домашних условиях нужно подготовить необходимые материалы и оборудование. Надо позаботится об источнике напряжения и постоянного тока. Существует много рекомендаций касательно силы тока, разброс которого может быть большим. Поэтому желательно иметь реостат с возможностью плавной регулировки напряжения и для постепенного завершения процесса. Источником может служить автомобильный аккумулятор или выпрямитель с напряжением на выходе не больше 12 вольт. Для первых опытов будет достаточно обычной батарейки от 4.5 до 9 вольт.

Затем выбирается ёмкость для электролитического раствора, лучше всего из жаропрочного стекла. В любом случае все ёмкости для электролиза должны быть диэлектриками и выдерживать температуру не менее, чем 80 градусов по Цельсию.

В качестве анодов подойдут два больших медных листа. Они должны перекрывать по размеру заготовку. Из химических реактивов потребуются:

- Купорос медный.

- Кислота соляная либо серная.

- Вода дистиллированная.

Меднение в домашних условиях пользуется заслуженной популярностью, поскольку очень хорошо и надежно держится на стальных изделиях. Главное условие — правильно соблюдать технологию процесса.

Имеется два способа нанесения меди на поверхность:

- Помещение заготовки в раствор электролита.

- Неконтактный способ. В этом случае изделие не погружается в раствор.

Метод погружения

Подготавливается и обрабатывается поверхность изделия при помощи тонкого наждака и щеточки. После этого деталь моется в проточной воде, обезжиривается и еще раз промывается.

Этапы процесса омеднения следующие:

- Два медных анода подключают в сеть к положительным контактам и размещают их в стеклянную банку.

- К обработанному изделию подводят контакт с отрицательным значением напряжения и свободно подвешивают между анодами.

- Подключают реостат согласно электрической схеме для возможности регулирования силы тока.

- Подготавливается раствор в правильных пропорциях. На 100 г дистиллированной воды надо 20 г медного купороса и 2−3 г соляной кислоты. Вместо соляной кислоты можно использовать другую.

- Раствор выливается в посуду с медными пластинами и деталью таким образом, чтобы они полностью скрылись под поверхностью раствора.

- Подключается источник напряжения. Реостатом добиваются необходимой силы тока из примерного расчета 10−15 миллиампер на каждый квадратный сантиметр площади детали.

Покрытие медью без погружения

Этот метод интересен тем, что его можно использовать для обработки не только стальных предметов, но и сделанных из других материалов. Например, алюминия и цинка. Порядок процесса следующий:

- Из многожильного медного провода изготавливается «кисточка». Конец провода оголяется. Из медных проводков создается подобие кисточки, чтобы затем прикрепить ее к деревянной ручке-держателю.

- Второй конец провода подключается к плюсовому контакту электрической цепи.

- В широкую ёмкость заливается стандартный электролитный раствор из медного купороса и соляной кислоты.

- Предварительно очищенная и промытая металлическая заготовка присоединяется к отрицательному контакту и размещается в пустой ёмкости.

- Импровизированная кисточка окунается в раствор электролита и проводится по поверхности заготовки без контакта. Это действие повторяется до получения результата.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Процесс осуществления покрытия

Практическое применение получили два способа – гальванический и электрохимический. Химия обеих процессов по своей основе практически одинакова, только во втором случае в раствор подаётся электрический ток, что интенсифицирует перенос металла на поверхность заготовки.

Концепция гальванического покрытия стали медным слоем проста: пластина (или вообще любая токопроводящая деталь) погружается в ванну с электролитом для обработки, и в результате реакции замещения ионы меди будут мигрировать, и осаждаться в областях с уже существующим металлом (см. рис. 1). При меднении используются свойства различной химической активности металлов, открытые ещё в 1793 году Алессандро Вольтой.

Согласно известному ряду химической активности, слева от водорода находятся более химически активные элементы, слева – менее активные. Медь относится ко вторым, поэтому легко образует слой на всех остальных металлах и сплавах, например, вольфраме или чугуне, исключая сурьму, висмут и палладий. Чем больше разница в электрохимических потенциалах, тем активнее происходит обработка в электролите.

Электролит для покрытия медью содержит в своей основе три неорганических компонента:

- Сульфат меди (CuSO4), который является источником ионов.

- Серная кислота (H2SO4) делает раствор токопроводящим и действует как носитель заряда.

- Ионы хлорида (Cl-) объединяются с органическими частицами, образуя комплекс, который замедляет скорость покрытия на отдельных участках детали.

При использовании гальванической технологии в ванну заливают концентрированный раствор медного купороса CuSO4 или хлористой меди CuCl3. Являясь сильными электролитами, они инициируют реакцию замещения и без такого катализатора, которым является постоянный электрический ток.

Преимущество электролиза перед гальваническим вариантом заключается в том, что основными параметрами процесса — скоростью и местом осаждения – можно управлять, изменяя силу тока.В гальваническом способе это можно делать только за счёт увеличения концентрации двухвалентной меди Cu2+ в растворе медного купороса, однако лишь до определённых пределов.

В ванну с электролитом для гальванического покрытия медью обычно добавляют ряд органических веществ, которые позволяют улучшить качество изделия. Например, добавка Chemeta RV (блескообразователя) способствует улучшению внешнего вида металлической поверхности (практически до уровня чистой меди), растворимые соли палладия увеличивают проводимость и т.п.

Используемые добавки могут не только ускорять, но и замедлять процесс. Ускорители образуют электрически активные частицы, ответственные за повышенную скорость покрытия, а подавители объединяются с ионами хлорида, чтобы ингибировать образование покрытия на участках, где желательна сниженная скорость покрытия. Ряд добавок предназначены для улучшения смачиваемости поверхности детали. Особую роль играют выравнивающие добавки: они поляризуют области с высокой плотностью тока и выравнивают его распределение, контролируя конечную морфологию поверхности изделия.

Хромирование

Гальваническое хромирование в домашних условиях или на производственном предприятии позволяет придать поверхностному слою обрабатываемого изделия более высокую твердость, устойчивость к коррозии, а также декоративность. Поскольку хромовое покрытие отличается достаточно высокой пористостью, его выполняют после гальванического нанесения меди на обрабатываемую деталь (либо никелирования). Для выполнения такой технологической операции используют аноды, которые изготовлены из сплава свинца, олова и сурьмы.

Установка гальванического хромирования

На конечный результат хромирования, выполнить которое в домашних условиях достаточно сложно, так как для этого необходимо использовать токи высокой плотности – до 100 А/дм2, оказывают влияние различные факторы. К наиболее значимым из них следует отнести:

- температуру используемого электролита – от данного параметра зависит оттенок формируемого покрытия, которое может быть матовым (температура ниже 35°), блестящим (35–55°) и молочным (выше 55°);

- химический состав электролита, оказывающий влияние на защитные свойства формируемого покрытия, а также на его цвет, который может быть темно-голубым, синим, агатовым.

Заключительным этапом хромирования после извлечения детали из электролитического раствора является промывка обработанной поверхности водой, последующая нейтрализация в растворе пищевой соды, еще одна промывка, просушка и полировка с использованием специальных паст.

Гальваника в домашних условиях с муриевой кислотой

Мурий – от латинского muria «рассол, раствор соли». Такого элемента нет в таблице Менделеева. Так прозвали химики газообразный хлор Cl2. Муриевая кислота – это соляная кислота HCl. Она схожа с серной кислотой и в просторечии называется паяльной.

Процесс гальваники в соляной кислоте с использованием медного анода выглядит так:

- к питающим зажимам подключаются стальная заготовка и кусок меди, соблюдая полярность (заготовка подключается к минусу, медь – к плюсу);

- ванна заполняется электролитом: вода и соляная кислота – 5:1;

- оба элемента погружаются в раствор, зажим на детали присоединяется к месту, где не нужна гальванизация, или всё время сдвигается в процессе покрытия;

- раствор периодически перемешивается в ходе работы для равномерности слоя.

Внимание! При смешивании электролита кислоту льют тонкой струйкой в воду, а не наоборот. Перемешивают стеклянной палочкой и в защитных очках. Между противоположными электродами соблюдают некоторое расстояние, чтобы не возникло участков быстрого оседания меди

Изделие покроется тонким напылением, толстого слоя добиться сложно. Время, необходимое для покрытия, может достигать нескольких часов

Между противоположными электродами соблюдают некоторое расстояние, чтобы не возникло участков быстрого оседания меди. Изделие покроется тонким напылением, толстого слоя добиться сложно. Время, необходимое для покрытия, может достигать нескольких часов.

Гальваника медью в домашних условиях: общие сведения

С технической точки зрения обработка – это электрохимический процесс. В процессе всегда есть два «участника» анод+электролит (источник металла) и деталь.

Технология гальваники медью в домашних условиях достаточно проста. Заключается она в том, что за счет электролита и проводимого через него тока выделяются атомы металла. Они оседают на поверхности, образуя медное покрытие.

Среди основных этапов гальванического меднения в домашних условиях:

- Подготовка поверхности (механическая и химическая).

- Нанесение подслойного покрытия (если необходимо)

- Меднение в соответствующем исходному металлу электролите.

Для декоративного гальванического меднения подойдут электролиты матового и блестящего меднения. После нанесения слоя, можно обработать поверхность в электролитах серебра, золота никеля и т.д.

Необходимое оборудование

Гальваника

Гальваническая обработка мелких изделий в домашних условиях требует наличия определённой оснастки и химических реактивов. Основной перечень оборудования включает в себя:

- блок питания постоянного тока;

- ёмкость;

- электролит;

- весы;

- электроды «анод» и «катод»;

- провод;

- электроплиту.

Источник применяется с регулировкой по току. Выпрямитель, рассчитанный на выходные токи до 5 А, подойдёт для работы с объектами размером с апельсин. Для небольших элементов достаточно тока до 0,5 А. Зарядные устройства на 12 В тоже годятся для процесса гальваники. Стартерный аккумулятор может служить таким источником тока. Для снижения тока допустимо применять шунтирование, включение резистора параллельно сосуду.

Гальваническая ванна своими руками при изготовлении должна быть вместительна, прочна и термически устойчива. Хорошо подходят для этих целей готовые стеклянные изделия с толщиной стекла не менее 4-5 мм, старый аквариум или банка с широкой горловиной.

Электролит – водный раствор солей, приготавливается из химических компонентов в зависимости от желаемого покрытия.

Для точного подбора ингредиентов и соблюдения должной концентрации раствора необходимо взвешивающее устройство, желательно электронное.

В качестве электродов используются пластины из металла-донора, достаточной толщины и площади. Электроды подводят ток к электролиту, а также служат для замещения убывающего в нём металла. Провода берутся многожильные, медные в изоляции, с сечением не менее 2,5 мм2.

Требуется электроплита для подогрева электролита. Повышение температуры рабочего раствора ускоряет время реакции гальванизации. Возможность регулировки нагрева – обязательное условие выбора.

Гальваника в домашних условиях

![Специальные процессы и частные случаи меднения [1961 ямпольский а.м. - меднение и никелирование]](http://takorest.ru/wp-content/uploads/d/1/2/d125257d8c4257af8e0f9ac409ac802c.jpeg)