Формовка металла

Очень удобно, что обратившись в одну производственную компанию можно получить весь спектр услуг по обработке и подготовки металлических изделий любой категории сложности. В имеются все технологические и технические возможности для выполнения самых ответственных и объемных заказов. Все работы производятся точно в срок с соблюдением действующих ТУ и государственных стандартов.

Высокоточная формовка металла в предприятии производится высококлассными специалистами с помощью постоянных или временных форм, которые могут изготавливаться специально под заказ для производства эксклюзивных изделий или реализации типовых проектов.

Гибка металла — основные сферы применения

Востребованность высококачественной обработки металлических заготовок и готовых изделий растет ежегодно в разных областях промышленности, строительства, декоративного дизайна и в сфере производства конструкций. Многие предприятия, профессионально работающие с листовым прокатом, предпочитают доверять изготовление гнутых и эксклюзивных материалов специализированным компаниям, которые выполнят заданный объем работ в максимально сжатые сроки в точном соответствии с предоставленными чертежами и проектно-техническими решениями.

Заказывается гибка металла при необходимости быстро придать определенной продукции сложную, необычную форму. В часто обращаются строительные фирмы и конструкторские бюро за консультациями о возможности изготовления разработанных ими изделий, уточнении технологических процессов и производственных тонкостей. Гнутые элементы зачастую входят в системы функциональных навесов и рекламных конструкций, защитных кожухов воздуховодов при прокладке магистралей для промышленного климатического оборудования.

Конструкция и принцип работы прессового оборудования

Штамповочные станки не делятся по технологическим операциям. Горячие и холодные виды деформации производятся на одном оборудовании. Прессы подбираются по таким параметрам:

- мощность;

- производительность;

- ход ползуна;

- наличие рядом дополнительного оборудования для нагрева и раскроя;

- размер стола.

Основной инструмент, участвующий в деформации — штамп. Его рабочие детали: матрица и пуансон, которые проектируются под конкретную деталь и операцию. Ползун и стол имеют стандартные пазы для крепления:

- Т-образные;

- ласточкин хвост.

Для создания плоских деталей из листа с большим количеством одинаковых отверстий используют станок для штамповки листового металла. Небольшие детали с фигурной конфигурацией изготавливают на прессах кривошипного типа. На гидравлическом оборудовании делают кузова автомобилей и детали для самолетов.

Металлообрабатывающий пресс

Прессы кривошипно-шатунного типа

В основе устройства оборудования лежит кривошипно-шатунный механизм. Он превращает вращательное движение привода в поступательное перемещение ползуна. Прессы классифицируются по количеству ползунов — 1, 2 и 4. На производстве, в основном, востребованы одностоечные станки с 1 и 2 кривошипами. Работающие синхронно от одного привода и распределительного редуктора 4 узла стоят на крупном оборудовании, предназначенном для изготовления габаритных деталей с большой степенью деформации, например, крылья, капоты и багажники автомобилей.

Для прошивки отверстий без деформации заготовки на конвейерах используют станки для штамповки листового металла. Они представляют собой простейшие прессы кривошипного типа.

Достоинства кривошипных прессов:

- простая регулировка;

- высокая производительность;

- малая погрешность.

Основной недостаток кривошипа заключается в его возможном заклинивании. Если мощности не хватает, ползун останавливается в крайней нижней точке. Чтобы его поднять, необходимо разобрать половину механизма.

Гидравлические прессы

Прессы гидравлического типа относятся к наиболее мощным штамповочным агрегатам. На самых крупных из них штампуют кузова автомобилей, крылья и фюзеляжи самолетов. В цилиндре, под давлением масла снизу и сверху, перемещается поршень, к которому прикреплен ползун и другие элементы рабочего механизма. Длина хода рабочего инструмента настраивается переключателями. Достигнув их, упор выключает подачу масла.

Гидравлический пресс можно остановить в любой точке рабочей траектории. К его недостаткам относятся:

- сложная система гидравлики;

- низкая производительность.

Пуансон давит равномерно по всей длине рабочего хода с большим усилием, но движется медленно.

Гидравлический пресс

Прессы радиально ковочного типа

Для создания из плоского листа цилиндров с продольным соединением торцов используют оборудование радиального типа. Деформация заготовки производится на валу, который вращаясь, прижимает лист к рабочему инструменту, производящему деформацию. В результате заготовка приобретает форму цилиндра. Диаметр определяется размером вала.

Для вальцовки толстых листов применяется индукционный нагрев.

Оборудование радиального типа непригодно для других видов технологических операций.

Прессы электромеханического типа

Работа электромагнитного пресса основана на усилии, которое создает электрическое магнитное поле. В механическом станке перемещение рабочего инструмента осуществляется за счет движения электрического сердечника. Он перемещает ползун.

Достоинство электромеханических станков — питание электроэнергией и высокая производительность. Нет необходимости в сложных механизмах и гидравлике.

К недостаткам относится малая мощность, низкий КПД и неравномерное усилие в разных точках рабочего хода. Штамповка значительно упрощает изготовление тонкостенных деталей со сложной конфигурацией и сводит к минимуму расход материала. Ее выгодно использовать при массовом производстве деталей от 1000 штук. Единичное производство не окупит изготовление дорогостоящих штампов со сложной и длительной технологией их изготовления.

Виды оборудования

В зависимости от типа изготавливаемых деталей в промышленном производстве выделяют несколько видов штамповочных машин. Это такие, как:

- механический молот;

- прессы, представленные гидравлическими и кривошипными модификациями;

- кузнечно- штамповочные автоматы;

- горизонтально-ковочные машины.

Учитывая, что производство в основном ведется в больших масштабах, то практически все оборудование, автоматизированное. Также применяется и обычный пресс, который полностью контролируется оператором. Но такой вид ХШ применяется в изготовлении небольших партий и не может конкурировать с промышленными аналогами относительно скорости проводимых работ. Хотя это никоим образом не влияет на качество готового изделия.

Кроме этого, стоит отметить, что конструкции прессов можно разделить на:

- Однокривошипные.

- Двухкривошиные.

- Четырехкривошмпные.

- В случае если листовой металл имеет небольшую толщину, то применяется фрикционный пресс.

- Что касается гидравлического штамповочного оборудования, то оно применяется для крупного производства заготовок, что изготавливаются из более толстого металлического листа.

Читать также: Чем растворить фиксатор резьбы

С этого следует, что делать это в домашних условиях не целесообразно и маловероятно, поскольку потребуется для этого специальное оборудование. К тому же осуществление готового изделия на заказ будет намного выгодней, а также качество предоставляемых услуг будет намного выше.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл (Фото: pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

Система программирования 3D с возможностью симуляции и определения коллизий

База данных программного управления (ПУ) позволяет выбрать в автоматическом или ручном режиме нужный инструмент или создать новый. Программное обеспечение листогибочного пресса позволяет на отдельном рабочем месте технолога на персональном компьютере создавать детали, развертки и управляющие программы. Обычно ЧПУ пресса управляет осями Y1, Y2, X, R, но возможна система ЧПУ с управлением большим количеством осей (до 12).

Управляющий блок осуществляет автоматический контроль перемещения гидравлических цилиндров подачи пуансонов, заднего упора, управления системами компенсаций прогиба верхней траверсы и деформаций несущей конструкции. Необходимое усилие траверсы и угол гибки автоматически вычисляются в зависимости от толщины, прочности и длины материала Полезная длина сгиба до 6050 мм, усилие — 6 МН.

Пресс оборудуется как панелью управления, так и ножной педалью для дистанционного управления Безопасность оператора в рабочей зоне пресса обеспечивается системой лазер — фотоприемник.

Позиционирование заготовки осуществляется с помощью оптических датчиков с точностью ±0,005 мм. Задние упоры (два или больше) с шариковой винтовой парой оснащаются сервоприводом с точностью установки до 0,01 мм. Возможна цифровая индикация положения заднего упора. Составной гибочный пуансон длиной до 835 мм зажимается гидравлически или пневматически. Микрорегулирование положения пуансона по высоте обеспечивает точный угол гибки на всей длине заготовки Наличие поворотной балки обеспечивает выполнение сложных гибов на большой угол.

Для загрузки листов и выгрузки готовых деталей используются роботы.

Диапазоны значений технических параметров листогибочных прессов приведены в табл 1.

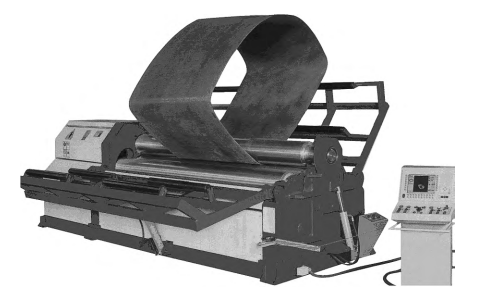

Для изготовления цилиндрических и конических сосудов, корпусов летательных аппаратов и др. используют листогибочные двух-, трех- и четырехвалковые машины (рис. 9) . Трехвалковые машины позволяют подгибать концы листа.

Таблица 1.

Технические характеристики листогибочных прессов

| Параметр | Значение |

| Мощность, МН | 0,8.. .12,5 |

| Длина стола, мм | 150… 12000 |

| Расстояние между колоннами станка, мм | 2050… 6200 |

| Ход пуансона, мм | 140…360 |

| Глубина зева, мм | 300…1000 |

| Скорость гиба, м/мин | 6.. .10 |

| Максимальная толщина листа, мм | 9 |

| ЧПУ: | |

| максимальный угол гиба, ° | 135 |

| ход по осям Х/R, мм | 500. ..800/170.. .210 |

| скорость подвода/отвода пуансона, м/мин | 70. ..100/60. ..100 |

Рис. 9. Гибочный станок с ЧПУ модели RBM

Выпускаются прессы гибочно-штамповочные гидравлические горизонтальные для гибки с нагревом и без него. Существуют также двухроликовые машины с горизонтальными шпинделями (зигма- шины) для прямой и круговой резки, гибки и отбортовки, сортогибочные роликовые машины для гибки сортового и фасонного проката в холодном состоянии, трубогибочные машины с механическим и гидравлическим приводом, с ПУ и без него, гидравлические правильные прессы для правки валов и осей и т д.

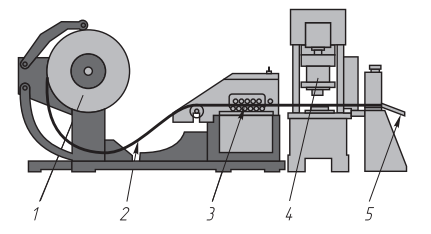

Рис. 10. Автоматическая линия холодной листовой штамповки: 1 — разматывающее устройство; 2 — лента; 3 — правильное устройство; 4 — пресс; 5 — выдача деталей из устройства дробления высечки (ленты)

Холодная высадка

Холодная высадка осуществляется путём деформирования исходной заготовки многократным ударным нагружением в штампах. При этом осуществляется местное увеличение поперечных размеров с одновременным уменьшением длины. Заготовка заводится в матрицу с помощью пуансона, где осуществляется высадка. Детали, в которых за один удар не удаётся изменить форму до требуемых размеров, производятся на многопозиционных высадочных автоматах.

Методом холодной высадки можно производить изделия с поперечными параметрами 8—9 квалитета (допуск точности), что позволяет применять эту технологию для выпуска деталей, образующих сопряжение.

Механизмы для обработки металла

Гидравлический пресс способен развивать значительное усилие до 2 тыс. тонн. Он применяется для операций гибки или объёмной штамповки толстостенных изделий. Действие механизма основано на перемещении поршней двух сообщающихся гидроцилиндров, которые имеют разный диаметр. Именно разница диаметров определяет величину усилия, которое может развивать пресс для штамповки металла.

Чертёж гидравлического пресса

Радиально-ковочный станок предназначен для выполнения формоизменяющих операций в целях получения цилиндрических изделий. В конструкцию механизма входит индукционная печь для предварительного нагрева детали. В процессе обработки обеспечивается вращение заготовки от электродвигателя при прохождении через зону ковки.

Чертёж радиально-ковочного станка

Электромагнитные прессы – новое высокопроизводительное экономичное оборудование для штамповки. Принцип действия основан на движении электромагнитного сердечника, который направляет исполнительный механизм станка к металлической детали.

Чертёж электромагнитного пресса

Значения основного параметра в обозначениях прессов:

Таблица 1. Обозначение основного параметра пресса

| Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН |

| 14 | 25 кН | 20 | 100 кН | 30 | 1000 кН | 40 | 10000 кН |

| 15 | 31,5 кН | 21 | 125 кН | 31 | 1250 кН | 41 | 12500 кН |

| 16 | 40 кН | 22 | 160 кН | 32 | 1600 кН | 42 | 16000 кН |

| 18 | 63 кН | 23 | 200 кН | 33 | 2000 кН | 43 | 20000 кН |

| 24 | 250 кН | 34 | 2500 кН | 44 | 25000 кН | ||

| 25 | 315 кН | 35 | 3150 кН | 45 | 31500 кН | ||

| 26 | 400 кН | 36 | 4000 кН | 46 | 40000 кН | ||

| 28 | 630 кН | 38 | 6300 кН | 48 | 63000 кН |

Пример обозначения механических прессов:

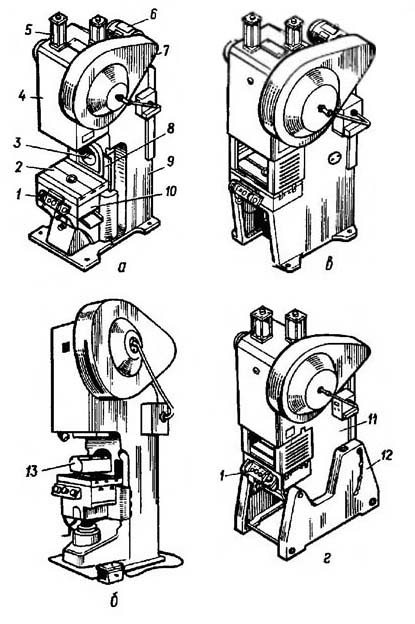

- КД2122 — 160 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- КД2124 — 250 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- КД2126 — 400 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- КД2128 — 630 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- К2130 — 1000 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

Пример обозначения гидравлических прессов:

- П6320Б — 100 кН, пресс одностоечный правильно запрессовочный

- П6328Б — 630 кН, пресс одностоечный правильно запрессовочный

- П6330 — 1000 кН, пресс одностоечный правильно запрессовочный

- П6334 — 2500 кН, пресс одностоечный правильно запрессовочный

рис. 3. Открытые однокривошипные прессы простого действия усилием до 630 кН

- а — ненаклоняемые одностоечные с передвижным столом и рогом вида КД14

- б — то же с установленным рогом;

- в — ненаклоняемые двухстоечные с неподвижным столом вида КД21

- г — наклоняемые двухстоечные прессы с неподвижным столом вида КД23

Расположение составных частей механических прессов

- пульт управления

- подштамповая плита

- отверстие для установки рога

- дверь

- уравновешиватель ползуна

- двигатель

- ограждение

- направляющие стола

- станина

- стол

- корпус станины

- стойки станины

- рог

Специальные прессы, предназначенные для выполнения отдельных операций или штамповки отдельных деталей, обозначаются заводами-изготовителями. Так, Барнаульский завод механических прессов выпускает специальные прессы моделей К18100 (для глубокой вытяжки) усилием 1000 кН, К18074 — для вырубки деталей статора и ротора из трансформаторного железа усилием 2500 кН и т. д. Некоторые универсальные прессы обладают параметрами, отличающимися от установленных для аналогичных по усилию прессов. Их также обозначают соответствующими заводскими номерами. Тот же завод, например, выпускает универсальный закрытый однокривошипный npecс модели К18072 усилием 1600 кН, отличающийся от типажного пресса К2532 такого же усилия увеличенным ходом. Он предназначен для выполнения операций листовой штамповки и обрезки облоя после объемной штамповки.

Рудман Л.И. Справочник по оборудованию для листовой штамповки. Киев, Тэхника, 1989.

Техника безопасности при холодной листовой штамповке

При холодноштамповочных работах на прессах и ножницах в случае нарушения правил техники безопасности бывают травмы. Поэтому при холодной штамповке необходимо строго соблюдать эти правила.

Безопасность этих работ обеспечивают следующие основные устройства и мероприятия (помимо общих):

- автоматизация холодноштамповочных работ, исключающая ручные

приемы работы;

- применение защитно-предохранительных устройств к прессам и

ножницам, например: ограждение педали при ножном включении, включение пресса двумя руками, защитные решетки, фотоэлементная защита;

- конструкции штампов, отвечающие требованиям техники

безопасности, например: с защитным козырьком, направляющими колонками, с правильно сконструированными и размещенными элементами штампов (упоры, съемники, колонки) и без выступающих частей;

- подача и удаление отдельных заготовок и деталей (при отсутствии

автоматических устройств) ручными инструментами (пинцетами, стержнями, щипцами);

- правильная организация работ и рабочего места, например: правильное

расположение оборудования, материала, заготовок, деталей, отходов; правильный распорядок работ и выполнение инструкций наладчиком и штамповщиком; обеспеченность рукавицами, наладонниками.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Горячая объёмная штамповка

Горячая объёмная штамповка (ГОШ) — это вид обработки металлов давлением, при которой формообразование поковки из нагретой до ковочной температуры заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объёмной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приёмами свободной ковки.

Штамповка в открытых штампах

характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Недостаток такого способа штамповки — необходимость удаления облоя при последующей механической обработке. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка деталей из листового металла

Одна из самых распространенных технологий обработки металла – это штамповка. С ее помощью производят детали для всех отраслей народного хозяйства. Использование штамповки позволяет получать из плоского листа детали разных размеров и формы.

Штамповка листового металла

Технология штамповки деталей из металлических листов и ее виды

Обработка деталей из листового металла – это процесс получения деталей необходимой формы и определенного размера. Работа по формированию деталей происходит на специальном оборудовании с применением инструмента под названием штамп.

Говоря о деталях, произведенных из листового металла, надо понимать, что на заготовку оказывается серьезное давление. Технологию штамповки начали применять еще в древние времена. Таким образом, производили орудия для обработки земли, посуду, украшения.

Штамповка деталей из металлических листов

В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

Холодная штамповка

Применение холодной обработки давлением считают наиболее эффективным способом обработки листового металла. Применение такого способа выполняют в тех случаях, когда нет необходимости в дальнейшей механической обработке, например, резанием. Такой метод получения деталей применяют чаще всего при изготовлении автомобильных деталей, элементов конструкции авиационной техники и ряда других.

Использование метода холодной обработки металла давлением позволяет осуществить существенную экономию листового металла, разумеется, при грамотном раскрое листа и правильно изготовленной штамповой оснастки. Наибольшую эффективность штамповка показывает в крупносерийном и массовом производстве.

Такой способ показывает наибольшую эффективность при работе с такими сталями, как углеродистые и легированные. Кроме того, штамповкой получают детали из многих цветных металлов, например, медных или алюминиевых сплавов.

Холодная штамповка листового металла

Кстати, такая обработка металла улучшает его прочностные параметры.

Горячая штамповка

Этот метод обработки листового металла применяют при производстве деталей котельных установок и некоторых деталей, используемых в корабельном деле. Для таких деталей применяют стальные листы толщиной в 3 – 4 мм.

Технологические операции применяемые в горячей штамповке во многом схожи с теми, которые применяют в холодной обработке листового металла. Инженеры, разрабатывающие технологии обработки листового металла должны учитывать то, что детали должны быть разогреты до определенной температуры. Соответственно должны быть учтены такие явления как утяжка листового металла, при выполнении отверстий, гибке и ряда других. Кроме того, при остывании деталей необходимо помнить и о возникающем короблении.

Горячая штамповка листового металла

Все это приводит к тому, что изменяются размеры допусков, на размеры получаемых из металла деталей.

Перед обработкой на прессовом оборудовании заготовки из металла проходят нагрев в печах различного типа, например, электрических или газопламенных.

Принцип работы и устройство оборудования

Штамповка металла проводится с помощью пресса. Существует несколько видов инструмента. Пресс приводится в действие с помощью пара, жидкости или газа.

Кривошипно-шатунный

Это станок, в котором вращающееся движение двигателя становится обратно-поступательным. Нагрузка передаётся штампу, который воздействует на рабочую поверхность материала. Во время работы создаётся давление до 8 тысяч тонн. С их помощью проводят:

- прошивку;

- выдавливание;

- формирование заусенцев.

Кривошипные прессы для листовой штамповки увеличивают эффективность производства, позволяют сэкономить материал.

Гидравлический

Обработка металлических листов гидравлическими прессами можно назвать продавливанием. Состоит из двух цилиндров, заполненных водой, соединительной трубы, поршней. После запуска механизмов увеличивается давление. Гидравлические прессы используются для штамповки металла большой толщины.

Гидравлический пресс

Радиально-ковочный

Аппарат, который обрабатывает материал теплом. Заготовку отправляют в специальный модуль, который разогревает её по методу индукции. Когда материал будет разогрет до определённой температуры, он перемещается по конвейеру до зоны обработки. Выдавливание производится с помощью бойков. Заготовка крутится, а рабочие части обрабатывают её по всей поверхности. Радиально-ковочный пресс для штамповки листового металла приводится в действия с помощью электромотора.

Электромагнитный

Штамповочный пресс для металла на основе электромагнитов считается новейшей технологией обработки металлических листов. Представляет собой мощный электромагнит, который начинает толкать штамп под воздействием электромагнитного поля. В исходное положение рабочая часть возвращается при разжимании пружин, отключении электромагнита от сети. Это экономичное и долговечное оборудование.

Автоматическая штамповка из листа — штамповочный сканер-позиционер с ЧПУ «Декарт»

Типы штамповочного оборудования

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа,

- гидравлические,

- радиально-ковочного типа,

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.

Холодная листовая штамповка

Воспроизвести медиафайл

Работа штамповочного пресса. Холодная листовая штамповка деталей автомобильного кузова.

Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % , алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др.

Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др.

К преимуществам листовой штамповки относятся:

- возможность получения деталей минимальной массы при заданной их прочности и жёсткости;

- достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

- сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30—40 тыс. деталей в смену с одной машины);

- хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.

Общие принципы штамповки

Штамповка является одним из видов обработки давлением. Посредством силового воздействия металл принимает форму инструмента — штампа. Оборудование и оснастка зависят от температурного режима работы. Штамповка классифицируется по термическим принципам:

- холодная;

- горячая.

Холодная штамповка предполагает обработку металла без нагрева. В качестве исходной заготовки используются, в основном, листы металла. В результате произведенных технологических операций заготовки меняют свою конфигурацию. Толщина листа остается неизменной или уменьшается незначительно.

При горячей штамповке выполняется обработка с изменением конфигурации и сечения заготовки. Усилие для деформации требуется большое, поэтому применяется нагрев от 800 ⁰С до 1100 °С, в зависимости от марки стали и температуры ее пластической деформации. Нагрев производится во вспомогательном оборудовании — индукционных, газовых и электрических печах.

https://youtube.com/watch?v=qlTDJtc7OQU

Холодную штамповку применяют для листов стали с низким содержанием углерода — Ст 25, Ст 35. Они пластичны при низких температурах. В качестве заготовки, в основном, используется листовой прокат. Чем больше содержание углерода и легирующих элементов, тем выше температура пластической деформации. Например, Ст 45 штампуют при t 830–850⁰С, Ст 90ХФ требуется нагревать до 1050–1100⁰С. Для горячей штамповки используют профильный прокат, в основном, круглый и квадратный.