Основные этапы проведения капитального ремонта токарного станка 1К62

Согласно графику плановых ремонтных работ, приведённому в руководстве по эксплуатации станка, малый ремонт должен проводиться примерно каждые полтора года, средний ремонт – каждые 4 года и капитальный ремонт – каждые 8-10 лет (в зависимости от интенсивности эксплуатации).

Перед началом проведения ремонтных работ специалисты компании производят первичную диагностику, в ходе которой выявляют степень износа трущихся поверхностей основных узлов (шестерен, валов и др.) и направляющих станка. Для определения точности работы станка выполняют необходимые замеры. В частности, замеряют такие параметры:

- прямолинейность продольного перемещения суппорта в горизонтальной и вертикальной плоскостях;

- одновысотность оси вращения шпинделя передней бабки к оси вращения шпинделя задней бабки 1К62 или оси отверстия пиноли (по отношению к направляющим станины);

- радиальное и осевое биение шпинделя передней бабки;

- торцевое биение опорного буртика шпинделя передней бабки;

- параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта в вертикальной и горизонтальной плоскостях;

- осевое биение ходового вала и др.

В случае необходимости может быть произведена проверка точности геометрической формы поверхности изготовляемой детали во время выполнения токарных работ на станке.

Составляют ведомость дефектных деталей. На основании полученных результатов определяют виды, объём и методы проведения необходимых ремонтных работ.

Далее специалисты компании производят демонтаж электрооборудования, системы охлаждения и смазки, очистку и промывку станка с последующей разборкой и промывкой деталей.

После этого проводят чистку и ремонт основных узлов станка (станины, фартука, суппортной группы, коробки подач, коробки скоростей, задней бабки, ходового вала, вала включения ходовых винтов, электрооборудования, системы охлаждения и смазки, защитных кожухов и др.), восстановление или замену изношенных деталей.

На заключительном этапе производят предварительную окраску, сборку, настройку и испытание станка. После проведения испытаний проводится окончательная окраска станка в собранном виде в соответствии с требованиями техники безопасности.

При желании заказчика инженеры готовы провести модернизацию электрооборудования, замену коммутирующих устройств, электроцепей, восстановление системы местного освещения.

Методы программирования на станках с ЧПУ

Способов написания программ для оборудования с ЧПУ несколько:

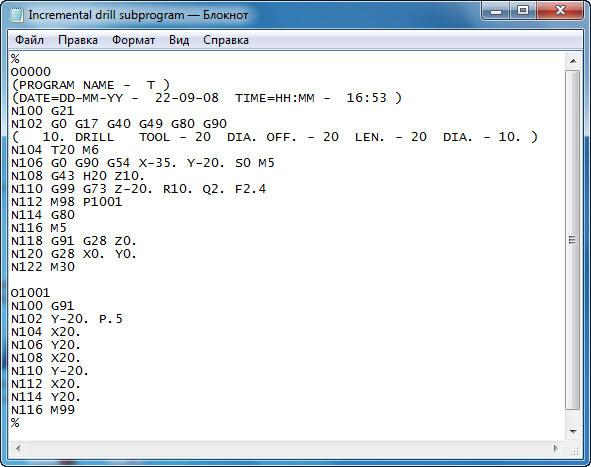

- ручной — разработчик или проектировщик создает код на удаленном ПК, затем переносит готовую программу в станок с помощью CD-диска, флеш-накопителя, дискеты или посредством интерфейсного кабеля;

- с пульта ЧПУ — оператор с клавиатуры вводит набор предустановленных команд, которые выполняет станок;

- автоматизированным методом с помощью интегрированных CAD/CAE/CAM систем.

Ручной способ программирования чаще всего применяют для однотипных и простых токарных работ, на фрезерных станках для обработки по двум координатам, для сверления групп отверстий.

Программирование с пульта позволяет осуществлять запуск тех же операций, что и при ручном методе, плюс переходы при 2,5–3-координатных перемещениях. Такой метод удобен для запуска однотипных операций или корректировки текущих.

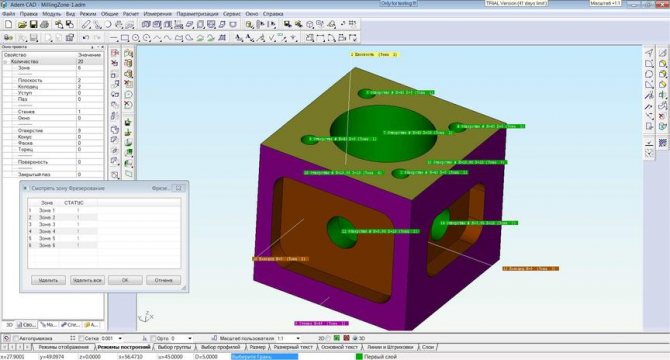

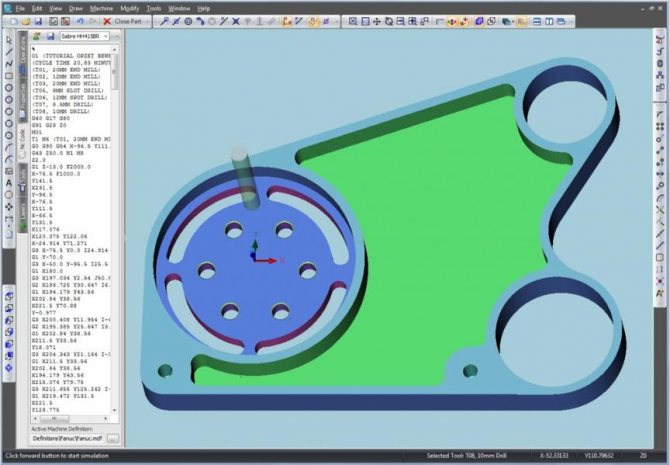

Самая сложная и одновременно самая гибкая система — программирование в CAM-средах. Здесь нужно сначала получить эскиз и модель из CAD, выбрать станок в диалоговом окне, задать приспособления, пределы перемещений, инструменты, режимы, способы обработки и коррекции. Постпроцессор, получив данные, преобразует их для генерации в управляющую систему. При этом оператор в удаленном режиме видит виртуальную модель и может в реальном времени вносить коррективы в работу оборудования.

Ручное программирование

Подавляющее большинство предприятий применяют именно станки, программируемые вручную. Это связано с тем, что основные выполняемые операции — простые и однотипные. Поэтому приобретать современные станки, интегрированные в единую электронную систему, нет необходимости.

Ручное программирование требует скрупулезной точности и выверенности параметров. Оператор должен в совершенстве владеть G-кодом и знать все его команды. Программу технолог создает на своем компьютере в текстовом редакторе. Расширение файла — .txt. Программа включает координаты, по которым двигается инструмент, обрабатывая деталь, и набор кодов. После написания программы ее переносят в управляющую систему станка.

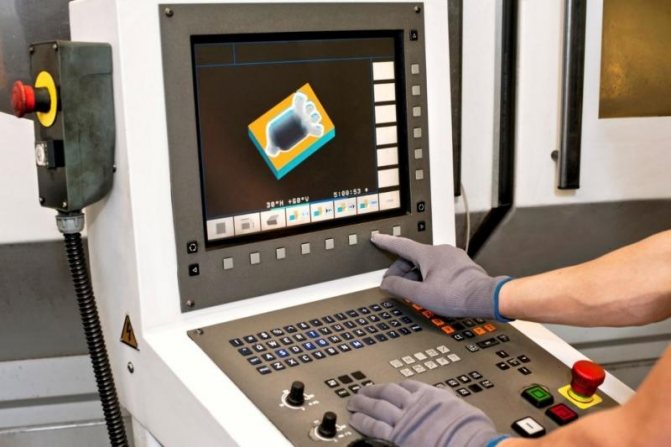

На пульте

Многие станки с ЧПУ оборудованы дисплеем и клавиатурой. Поэтому задавать программу оборудованию можно непосредственно с пульта. Производители предусмотрели два варианта постановки задачи станку:

- ввод G и M кодов с клавиатуры;

- использование диалогового окна.

Автоматизировано

Для предприятий, выпускающих детали высокой точности и сложной конфигурации, оптимальной считается CAM-система. Она существенно повышает производительность, поскольку автоматически вычисляет траекторию перемещения инструмента, производящего обработку заготовки.

Предприятия, на которых станки с ЧПУ выполняют большое разнообразие технологических операций, также предпочитают оборудование полностью автоматизированное. Потому что временные затраты на написание программ в ручном режиме будут несопоставимыми со временем работы станков. Либо придется существенно увеличивать штат технологов и операторов.

Преимущества автоматизированных систем:

- избавляют технолога или проектировщика от громоздких и длительных математических расчетов;

- на одном и том же базовом языке генерируют УП (G-код) для станков всех типов;

- имеют набор готовых функций, сокращающих время составления программы;

- загрузка готового кода в память станка прямо с ПК технолога.

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин. Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

Технические характеристики

Станина, задняя и передняя бабки станка

Для ознакомления с техническими параметрами станка следует детально изучить паспорт этого оборудования. В нем указываются основные параметры, с помощью которых можно опередить перечень выполняемых операций, а также требования к заготовке.

Прежде всего, необходимо выяснить класс точности оборудования. По принятой классификации он соответствует «Н», затем переходят к анализу основных параметров станка:

- максимальный диаметр детали. Над суппортом он составляет – 210 мм. Над станиной это значение равно 400 мм;

- допустимая длина детали: 75, 100 и 150 см.

В паспорте не указывается предельно допустимая масса заготовки. Но если взять в качестве примера станок 1К62, то эта характеристика для обработки в патроне составляет 500 кг. При проведении токарных операций в центрах максимально допустимая масса детали равна 1500 кг.

Шпиндель

Предназначен для фиксации обрабатываемой детали. С помощью коробки передач к нему передается вращающийся момент от силовой установки оборудования.

Параметры:

- диаметр отверстия сквозной формы — 36 мм;

- максимально допустимый диаметр прутка, который проходит через шпиндель – 38 мм;

- количество ступней вращений. Для прямой подачи – 21. При реверсном вращении – 12;

- номинальный показатель частоты вращения головки шпинделя. Для прямой она варьируется от 11,5 до 1200. Если осуществляется обратное вращение — это значение равно от 18 до 1520 об/мин;

Преимуществом эксплуатации является стандартный размер внутреннего конуса в шпинделе. Согласно принятой классификации он составляет «Морзе 5».

Описание суппорта

Кинематическая схема

Этот элемент необходим для смещения резца относительно заготовки. Является определяющим компонентом станка, так как напрямую влияет на точность и перечень выполняемых операций.

Параметры:

- смещение продольной каретки – 65, 90 и 140 см;

- максимально допустимый сдвиг подпольной каретки – 28 см;

- количество ступеней передач. Для продольного и поперечного вращения – 35;

- значения пределов для передач. Продольных — от 0,082 до 1,59 мм/об. При активации поперечных – от 0,027 до 0,522 мм/об;

- параметры нарезаемой резьбы. Количество метрических составляет 19; дюймовых — 20. Диапазоны шага – от 1 до 12.

Помимо метрических и дюймовых типов резьбы на станке 1А62 существует возможность выполнять нарезку модульных и питчевых. Это значительно увеличивает функциональные возможности обозревания и делает его по-настоящему универсальным.

Резцовые салазки

Схема управления станком

Предназначены для смещения резцовой головки для попадания в нитку резьбы. Они влияют на качество выполняемых работ. Для смещения используется несколько управляющих рычагов и маховичков.

Параметры:

- значение наибольшего смещения – 113 мм;

- цена деления равно 0,05 мм;

- предельно допустимый угол поворота — ±90°;

- цена деления угловой шкалы — 1°;

- допустимое значение сечения державки резца – 25*25 мм.

Задняя бабка

Этот элемент оборудования необходим для фиксации заготовки. Задняя бабка может смещаться только вдоль оси детали. При этом существуют механизмы для установки ее фиксирующего конуса относительно центра шпиндельной бабки.

Параметры:

- диаметр пиноли – 70мм;

- количество отверстий — Морзе 4;

- максимально допустимое смещение пиноли – 150 мм;

- цена деления– 0,1 мм.

Благодаря универсальной конструкции предусмотрена возможность смещения задней бабки в по поперечному вектору на ±15 мм. Это позволяет добиться точной обработки заготовки.

Конструкция и характеристика работы основных узлов станка

Общий вид и компоновка станка 1К62 (рис. 1) Основные узлы станка: станина 13, которая служит для соединения между собой всех узлов станка; передняя бабка 2, в которой помещены шпиндель 4 станка и коробка скоростей; суппорт 11, на котором закрепляется режущий инструмент; задняя бабка 15; коробка подач 3, передающая вращение ходовому валику 24 и ходовому винту 23; шкаф 20 с электрооборудованием станка; тумбы 22 и 29.

Станина станка 13 (см. рис. 1, а) опирается на левую 29 и правую 22 тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта 27. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины — призматической а и плоской б (рис. 1, б).

Передняя бабка 2 закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя 4 при необходимости можно пропускать обрабатываемый на станке пруток, а в коническое гнездо шпинделя устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном 5, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт 11 предназначен для перемещения закрепленных на нем режущих инструментов и состоит из следующих основных частей: каретки 6, фартука 25, поперечных салазок 7, средней поворотной части 8, верхних салазок 10 и четырехместного резцедержателя 9 для установки и закрепления режущих инструментов.

Каретка 6 перемещается в продольном направлении по призматической а и плоской б направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим г и в. Перемещение каретки вручную в продольном направлении осуществляется вращением маховика 26 (рис. 1, а).

Фартук 25 жестко закреплен на каретке 6. В нем помещены механизмы, преобразующие вращательное движение ходового валика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые разводятся клином. Средняя часть 8 вместе с имеющимися на ней направляющими верхних салазок 10, которая может быть повернута относительно оси станка на угол и закреплена на поперечных салазках 7, предназначена для обработки конических поверхностей изделий.

Верхние салазки 10 предназначены для перемещения резца вручную при вращении рукоятки 12. Точный отсчет величины перемещения суппорта вручную производится по лимбам с ценой деления 0,05 мм

Коробка подач 3 служит для передачи вращения ходовому валику 24 либо ходовому винту 23. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком 1.

Задняя бабка 15 предназначена для поддержки задним центром обрабатываемых заготовок или для установки и перемещения осевых инструментов. Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматической а и плоской б направляющим (рис. 1, в) станины станка. Перемещение производится либо вручную, либо с помощью суппорта — в случае соединения с ним задней бабки замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечным салазкам 1, суппорта и планки 4, соединенной с плитой 3 задней бабки. Подводя суппорт к задней бабке и перемещая салазки 1 в поперечном направлении, заводят выступ планки 2 за выступ планки 4. При этом задняя бабка соединяется с суппортом и вместе с ним будет перемещаться в продольном направлении от механизма подач.

Для того чтобы вершина заднего центра была точно расположена на оси станка, корпус 16 (рис. 1, а) перемещают в поперечном направлении относительно плиты 17. Для обработки конических поверхностей деталей задний центр смещают винтом 19 от оси станка в направлении «на себя» или «от себя». Пиноль 14 имеет коническое отверстие для установки заднего центра или осевых инструментов.

Электрооборудование станка расположено в шкафу 20. На передней стенке шкафа помещена панель 18 с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость.

Под крышкой 21 расположен электродвигатель ускоренного перемещения суппорта.

Конструкция и принцип работы (инструкция по эксплуатации)

Токарно-винторезный станок имеет в своей конструкции основные механизмы и элементы, как, например:

- Коробка скоростей – имеет 12 передач и располагается на внутренней стенке. Предусмотрено передвижение ее в вертикальном направлении для обеспечения натяжения ремней. Вращения ее механизмов напрямую зависят от двигателя, с которого передается воздействие благодаря клиномеренной передаче. Управление коробкой производится благодаря 2 рукоятям, поворачивающимся влево и вправо, одна из которых может устанавливаться в 4 положения, а другая – в 3.

- Передний узел станка – закреплен на передней части неподвижной основы агрегата. Его механизмы вращаются благодаря работе коробки скоростей, воздействие передается через ременную передачу. Главный вал агрегата, благодаря переборным зубчатым колесам, получает 12 вращательных скоростей и еще 12, благодаря зубчатой муфте, итого имеет 24 различные передачи, 3 из которых совпадают с перебором и без его воздействия. Из этого исходит, что главный вал получает 21 скорость. При помощи специальной рукояти осуществляется запуск перебора или муфты. Передняя шейка вала станка имеет конусную форму и находится на специальном подшипнике качения, двухрядном, который может регулироваться, а задняя шейка располагается в однорядном подшипнике. Продольная нагрузка на вал приходится на его шариковую опору, располагающуюся в задней части корпуса.

- Фартук агрегата – передвижения каретки и резцедержателя в осевом и перпендикулярном направлениях осуществляются за счет 2-х мелкозубных муфт, расположенных в фартуке. Каретка и резцедержатель приводятся в движение при помощи двух рукоятей, одна из которых отвечает за продольное движение каретки, а другая – за перпендикулярное движение нижней части резцедержателя. Запуск производится поворотом рукоятей на себя, а остановка – от себя. Еще одна рукоять производит запуск маточной гайки. Поднятая вверх, рукоять, осуществляет остановку гайки, а опущенная вниз – включение. Блокирующий механизм, необходимый для предотвращения синхронизированный запуск подачи от валика и ходового винта, также расположен в фартуке аппарата. Благодаря специальной выдвижной кнопке, расположенной там же, осуществляется вывод реечного зубчатого колеса из зацепления с рейкой.

- Резцедержатель – перемещается в осевом направлении, следуя направляющим основы станка, и в перпендикулярном, следуя направляющим каретки, благодаря своей крестообразной конструкции. Его движения могут осуществляться механически или при помощи маховика (вручную). Верхняя часть резцедержателя может перемещаться по его направляющим и поворачиваться в обе стороны на 90°.

- Задний узел – поддерживает длинные болванки в процессе обработки при помощи центров – статичного и подвижного, – а также закрепляет инструменты для резки. Благодаря рукояти осуществляется закрепление узла к направляющим основы станка. При больших режимах, для надежности крепления, конструкцией аппарата предусмотрены специальные болт и гайка.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).

Электропривод и схема управления токарно-винторезного станка 1К62

В механических цехах машиностроительных заводов нашли широкое применение токарно-винторезные станки модели 1К62

, которые используются в условиях индивидуального и мелкосерийного производства.

Станок модели 1К62

, общий вид которого показан нарис. 8-2 , имеет следующие технические данные:

- наибольший диаметр изделия, установленного над станиной — 400мм;

- наибольший диаметр обрабатываемого прутка — 45мм;

- расстояние между центрами — 1000мм;

- число скоростей вращения шпинделя — 23 (от 12,5 до 2000 об/мин).

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10кВт при 1450 об/мин. Регулирование скорости вращения шпинделя производится переключением шестерен коробки скоростей с помощью рукояток 2 и 3 (см. рис.8-2

), изменение величин продольной и поперечной подач суппорта — переключением шестерен коробки подач рукоятками 14 и 15.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0кВт при 1410 об/мин. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодискового фрикциона, управляемого специальной муфтой, которая переключается рукоятками 9 и 12. Включение механической подачи суппорта в любом направлении производится одной рукояткой 6.

На рис. 8-5

представлена электрическая схема станка1К62 . Кроме главного двигателяДГ и двигателя быстрых ходовДБХ , на схеме показаны двигатель насоса охлажденияДО и двигатель гидроагрегатаДГП , присоединяемый через штепсельный разъемШП в случае применения на станке гидрокопировального устройства.

Напряжение на станок подается включением пакетного выключателя 1ВП

. Цепи управления получают питание через разделительный трансформаторТр с вторичным напряжением 127В, что повышает надежность работы аппаратов управления (в частности, конечных выключателей и кнопок) и характерно вообще для большинства электросхем металлорежущих станков.

Пуск двигателя ДГ

производится нажатием кнопкиПуск , при этом включается контакторГ и главными контактами присоединяет статор двигателя к сети, а блок-контактом шунтирует пусковую кнопку. Одновременно пускаются двигатели насоса охлаждения (если включен пакетный выключатель2ВП ) и гидроагрегата.

Включение шпинделя производится поворотом вверх рукоятки управления фрикционом. При повороте этой рукоятки в среднее положение шпиндель станка отключается, одновременно нажимается путевой переключатель ПВ

и включается пневматическое реле времениРВ . Если пауза в работе превышает 3—8 мин, то контакт релеРВ размыкается и контакторГ теряет питание. Главный двигатель отключается от сети и останавливается, что ограничивает его работу вхолостую с низким значением коэффициента мощности и уменьшает потери энергии. Если пауза мала, то релеРВ не успевает сработать и отключения двигателя шпинделя не произойдет.

Для управления быстрым перемещением суппорта служит рукоятка на фартуке станка. При повороте этой рукоятки она нажимает на переключатель ВБХ

, его контакт замыкает цепь катушки контактораБХ , который включает двигательДБХ . Возврат рукоятки в среднее положение приводит к отключению двигателяДБХ .

Станок имеет местное освещение. Питание лампы ЛМО

производится напряжением 36В от отдельной обмотки трансформатораТр . В цепи лампы находятся предохранитель4П и выключательВО . Иногда один из выводов низковольтной обмотки трансформатораТр присоединяют к газовой трубе, в которой проложен второй провод, питающий лампу. В качестве одного из проводов вторичной цепи местного освещения при напряжениях 12 и 36В обычно используют станину станка.

Схемой управления предусмотрены: защита двигателей ДГ

,ДО иДГП от длительных перегрузок — тепловыми релеРТГ ,РТО иРТГП ; от коротких замыканий — соответствующими плавкими предохранителями. При кратковременных перегрузках, возникающих на шпинделе, происходит проскальзывание фрикциона, и приводной двигатель отсоединяется от входного вала коробки скоростей станка. Для быстрой остановки станка служит установленный в передней бабке ленточный тормоз.

Рис. 8-2 Основные узлы станка: станина 11, передняя (шпиндельная) бабка с коробкой скоростей и шпинделем 4, суппорт 5, задняя бабка 7, коробка передач 13, фартук 10 и шкаф с электрооборудованием 8.

Рис. 8-5 Электрическая схема 1К62

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно!

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно!

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

Техобслуживание

Для 1К62 существуют определенные правила техобслуживания, помогающие поддерживать оборудование в рабочем состоянии на весь период эксплуатации. Должен совершаться постоянный осмотр оборудования на наличие повреждений, которые видны невооруженным взглядом.

Работа двигателя оценивается сначала на слух. После его запуска необходимо проверить, подается ли в систему масло. Если слышны посторонние звуки, нужно определить причины их появления и внимательно осмотреть все механизмы.

Особое внимание следует уделять удержанию заготовки, подаче изделия, предохранительному щитку. При обнаружении даже незначительной неисправности, следует немедленно прекратить работу на станке

Он отправляется на ремонт и отладку.

Масло в станке меняется согласно карте смазки. Должна проводиться профилактическая чистка труб, фильтра оборудования и его промывка. Необходимо своевременно менять резцы. Это снижает нагрузку на движок. На поверхности станка, кроме самой заготовки, не должно больше находиться никаких предметов.

Когда делается перерыв, оборудование должно выключаться. Если задачи не требуют автоматической подачи, то трензель устанавливается в нейтральное положение. После окончания работы аппарат нужно очистить от масла тряпками. Потом неокрашенные поверхности оборудования смазываются маслом.

Генеральная очистка станка должна проводиться раз в месяц в обязательном порядке. Масло не доливается, а меняется полностью. Все узлы тщательно смазываются, а фильтр промывается керосином.

Токарно-винторезные станки, технические характеристики которых описаны выше, являются надежным и высококачественными аппаратами. При условии соблюдения всех рекомендаций по работе, они служат очень долгое время. Что же касается их стоимости, то она примерно составляет 140-200 тыс. рублей.