Подробнее об электрической схеме

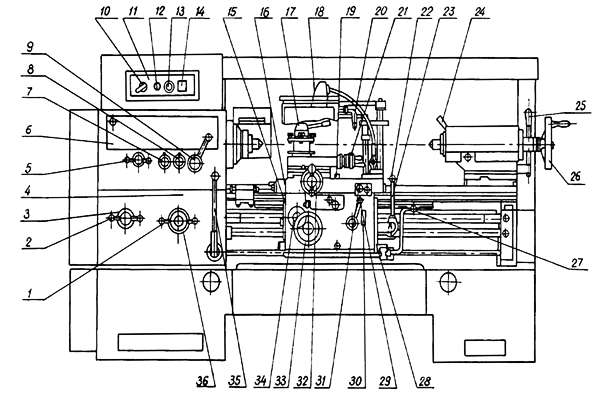

Основа работы – трёхфазная сеть переменного тока, она источник питания для всего электрооборудования. Заземляющий провод присутствует в обязательном порядке. Электрическая аппаратура представлена несколькими узлами, всегда идущими в комплекте со станками:

- Кнопочная станция у передней бабки, отвечает за пуск или отключение привода.

- Трансформатор вместе с лампочками местного освещения.

- Насос.

- Выключатели пакетного типа.

- Двигатель с электронасосом работают от теплового реле.

Отдельно предусматривается так называемый магнитный пускатель, который предотвращает самопроизвольное включение мотора.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Тонкости работы с фасонными заготовками и деталями конической формы

Технические характеристики модификации 1К62Д позволяют выполнять обтачку и нарезание необходимой резьбы на деталях конической формы, а также фасонных болванках. Обработка этих заготовок выполняется по двум методикам.

Необходимо добиться смещения корпуса задней бабки в поперечной плоскости. При определенном угле расположения оси центров и оси самой заготовки резец способен обтачивать детали конической формы. Но по причине несимметричного расположения центровых отверстий относительно центрам установки изготовить конус идеальной формы невозможно.

Использование для работы копировального модуля, который закрепляется на задней части станины кронштейнами.

Кронштейн для закрепления копировального модуля

Кронштейн для закрепления копировального модуля

Правильно подбирая угол закрепления легко добиться идеальной конусообразной формы детали.

Такой способ обработки позволяет получить универсальный конус, деталь будет любой допустимой длинны. Такой вид обработки позволяет получить конус правильной формы.

Если заменить копировальную конусную линейку фасонной, то функциональность станка еще больше расширяется. Специалисты могут обрабатывать фасонные поверхности заготовок ступенчатого вала.

Станок модификации 1К62Д поддерживает режим максимальных нагрузок, обработку деталей ударным способом. Большим преимуществом является неприхотливость выбора материалов заготовок, несложно работать даже со стальными, чугунными прочными деталями.

Технические характеристики

Станина, задняя и передняя бабки станка

Станина, задняя и передняя бабки станка

Для ознакомления с техническими параметрами станка следует детально изучить паспорт этого оборудования. В нем указываются основные параметры, с помощью которых можно опередить перечень выполняемых операций, а также требования к заготовке.

Прежде всего, необходимо выяснить класс точности оборудования. По принятой классификации он соответствует «Н», затем переходят к анализу основных параметров станка:

- максимальный диаметр детали. Над суппортом он составляет – 210 мм. Над станиной это значение равно 400 мм;

- допустимая длина детали: 75, 100 и 150 см.

В паспорте не указывается предельно допустимая масса заготовки. Но если взять в качестве примера станок 1К62, то эта характеристика для обработки в патроне составляет 500 кг. При проведении токарных операций в центрах максимально допустимая масса детали равна 1500 кг.

Шпиндель

Предназначен для фиксации обрабатываемой детали. С помощью коробки передач к нему передается вращающийся момент от силовой установки оборудования.

Параметры:

- диаметр отверстия сквозной формы — 36 мм;

- максимально допустимый диаметр прутка, который проходит через шпиндель – 38 мм;

- количество ступней вращений. Для прямой подачи – 21. При реверсном вращении – 12;

- номинальный показатель частоты вращения головки шпинделя. Для прямой она варьируется от 11,5 до 1200. Если осуществляется обратное вращение — это значение равно от 18 до 1520 об/мин;

Преимуществом эксплуатации является стандартный размер внутреннего конуса в шпинделе. Согласно принятой классификации он составляет «Морзе 5».

Описание суппорта

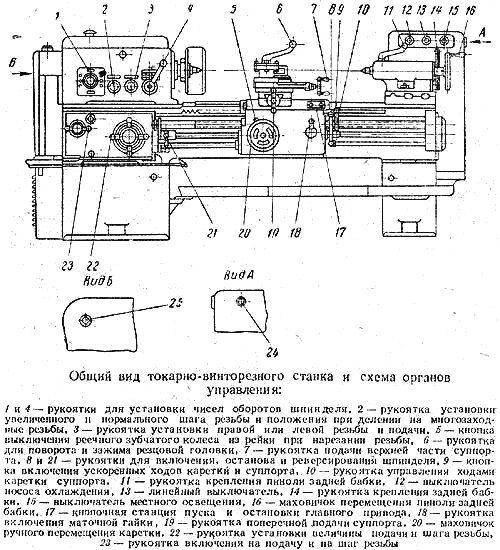

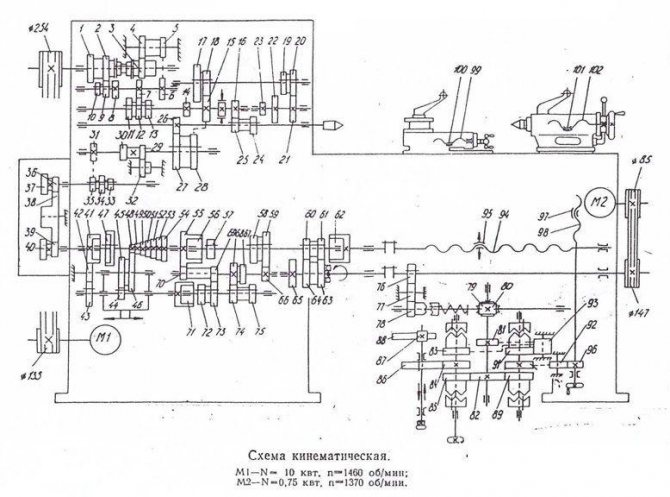

Кинематическая схема

Кинематическая схема

Этот элемент необходим для смещения резца относительно заготовки. Является определяющим компонентом станка, так как напрямую влияет на точность и перечень выполняемых операций.

Параметры:

- смещение продольной каретки – 65, 90 и 140 см;

- максимально допустимый сдвиг подпольной каретки – 28 см;

- количество ступеней передач. Для продольного и поперечного вращения – 35;

- значения пределов для передач. Продольных — от 0,082 до 1,59 мм/об. При активации поперечных – от 0,027 до 0,522 мм/об;

- параметры нарезаемой резьбы. Количество метрических составляет 19; дюймовых — 20. Диапазоны шага – от 1 до 12.

Помимо метрических и дюймовых типов резьбы на станке 1А62 существует возможность выполнять нарезку модульных и питчевых. Это значительно увеличивает функциональные возможности обозревания и делает его по-настоящему универсальным.

Резцовые салазки

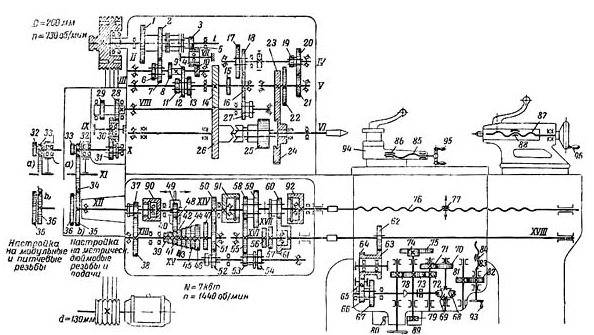

Схема управления станком

Схема управления станком

Предназначены для смещения резцовой головки для попадания в нитку резьбы. Они влияют на качество выполняемых работ. Для смещения используется несколько управляющих рычагов и маховичков.

Параметры:

- значение наибольшего смещения – 113 мм;

- цена деления равно 0,05 мм;

- предельно допустимый угол поворота — ±90°;

- цена деления угловой шкалы — 1°;

- допустимое значение сечения державки резца – 25*25 мм.

Задняя бабка

Этот элемент оборудования необходим для фиксации заготовки. Задняя бабка может смещаться только вдоль оси детали. При этом существуют механизмы для установки ее фиксирующего конуса относительно центра шпиндельной бабки.

Параметры:

- диаметр пиноли – 70мм;

- количество отверстий — Морзе 4;

- максимально допустимое смещение пиноли – 150 мм;

- цена деления– 0,1 мм.

Благодаря универсальной конструкции предусмотрена возможность смещения задней бабки в по поперечному вектору на ±15 мм. Это позволяет добиться точной обработки заготовки.

Назначение станка

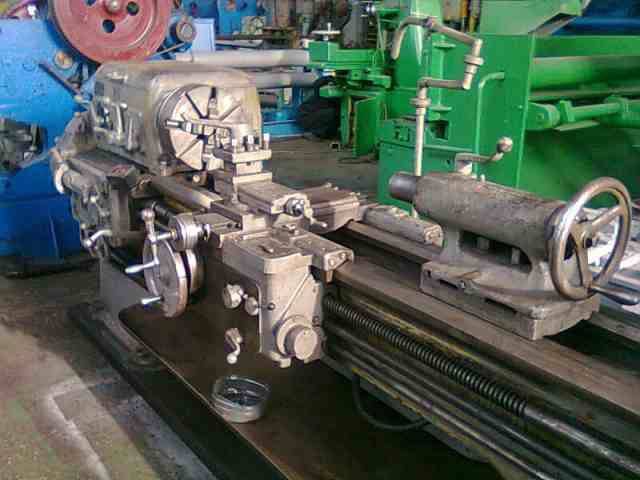

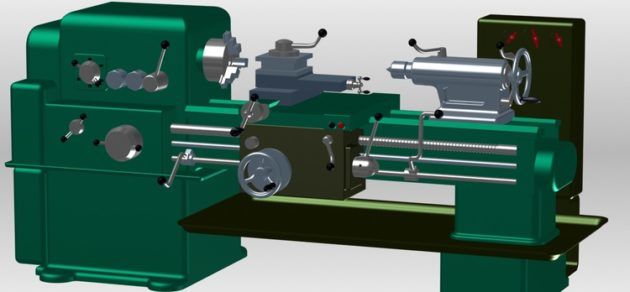

Внешний вид станка

Эта модель оборудования пришла на смену морально устаревшему станку 1Д62 и его модернизации 1Д62М. Универсальный токарный станок 1А62 помимо стандартных операций по обработке заготовок способен нарезать резьбу на детали.

Токарно-винтовое оборудование этого типа предназначено для выполнения различных операций по обработке цилиндрических, фасонных, торцовых и конических стальных деталей. Из номенклатурного номера можно узнать основные характеристики оборудования:

- «1». Обозначает группу, к которой принадлежат токарне станки;

- «А». Поколение оборудования;

- «6». Таким образом указывается специализация работы оборудования — винторезное;

- «2». Указывает на высоту центров над станиной. Для этой модели она равна 215 мм.

Определяющим параметром является диаметр обрабатываемой детали (D). При этом зазор между заготовкой и направляющими станинами не должен превышать значение 0,4*D.

Следующим важным параметром является максимально допустимая длина обрабатываемой заготовки. Она определяется расстоянием между передним шпинделем и сдвинутой в крайнее правое положение правой бабкой. Эта величина не является константой. Для станка 1А62 она может составлять 75, 100 и 150 см.

Основными отличиями станка от его предшественника (1Д62М) являются:

- увеличение максимальной скорости вращения шпиндельной головки до 1200 об/мин;

- номинальная скорость электродвигателя составляет 7 кВт;

- для повышения качества обработки была усилена фрикционная муфта;

- в схеме коробки передач предусмотрено прямо включение ходового винта. Это повышает качество и скорость нарезания резьбы.

Для своевременного охлаждения заготовки в конструкции есть специальная емкость для жидкости, расположенная в задней тумбе станка. От нее к месту обработки ведет гибкий шланг для подачи СОЖ.

Станина станка

В качестве основания станка используется станина, представляющая собой коробчатую чугунную отливку. Для обеспечения высоких технических характеристик станка 1К62 конструкция станины имеет поперечные ребра П-образного профиля, обеспечивающие высокую жёсткость.

На станине имеются четыре направляющие, поверхность которых проходит закалку и шлифование. Направляющие отличаются формой сечения – две имеют форму призмы и две плоскую прямоугольную. Передняя призматическая и задняя плоская направляющие предназначены для движения фартука, две другие – для задней бабки. Перед началом работы направляющие смазывают из основного масляного резервуара при помощи специального крана.

Под направляющими имеется штампованный поддон для сбора образующейся при точении стружки и отработавшей СОЖ (смазывающей охлаждающей жидкости). В левой опоре станины находится рама для крепления основного электродвигателя, а в правой – места для установки насосов СОЖ и гидравлики (при их наличии). Дополнительно в правой опоре есть место для установки 28-литрового бака СОЖ.

Основной двигатель и коробка скоростей

Для привода валов коробок скоростей и подач используется один двигатель. Он смонтирован на раме внутри передней тумбы станины и развивает до 10 кВт при максимальной частоте вращения вала 2000 об/мин. Большая мощность мотора обеспечивает высокие технические характеристики токарному станку по металлу 1К62. Опционально станок мог оснащаться главным приводом с уменьшенными мощностью и частотой вращения (7,5 кВт и 1460 оборотов соответственно).

Крутящий момент от двигателя передается на входящий вал коробки перемены скоростей с помощью ременной передачи. Поскольку мощность двигателя большая, то в приводе применяются пять (или четыре — для менее мощной версии) параллельных ремней. На входном валу коробки установлена фрикционная муфта, позволяющая осуществлять вращение шпинделя в обе стороны.

Направление вращения задается рукоятками, расположенными на уровне поддона для стружки. Поднятием рукоятки вверх задается прямое вращение, при опускании – обратное. В среднем положении включается ленточный тормоз шпинделя. Коробка скоростей имеет 23 передачи с частотами вращения выходного вала в широком диапазоне оборотов 12,5…2000 (1460) об/мин.

Для смазки узлов установлен отдельный масляный насос, подающий смазку к высоконагруженным узлам. Насос плунжерного типа приводится от эксцентрика на входном валу коробки. Запас масла в составляет 3,7 литра и находится в основном бачке на дне корпуса передней бабки. Для контроля исправности системы смазки в верхней крышке коробки скоростей есть смотровой глазок. При исправной системе через глазок видна струйка масла. Для очистки масла в конструкции станка имеется пластинчатый фильтр.

Инструмент для нарезания резьб

Плашка. На наружной поверхности резьба нарезается плашками. Их изготавливают в виде гайки. Для получения режущих элементов и отвода стружки в них просверлены отверстия. С каждой стороны плашка имеет режущие элементы, образующие заборный конус (угол 20⁰–30⁰). В средней части расположена калибрующая зона.

Плашку фиксируют в воротке при помощи винтов. Нужно после каждого оборота плашки поворачивать её назад на треть окружности. Это нужно для очистки отверстий от стружки и получения качественной резьбовой поверхности.

Метчик. Метчик используют для нарезания внутренней резьбы. Он имеет режущие кромки, получаемые при изготовлении продольных или винтовых канавок. Канавки формируют передние поверхности на зубьях. Рабочая зона метчика образует заборный и калибрующий участки. Заборный участок ещё называют режущим. Он конической формы и врезание происходит постепенно.

Различают ручные, машинные и гаечные метчики. Ручные метчики изготавливают одинарными и в комплекте: для чернового и чистового проходов при нарезании резьб. Комплект состоит и из 3 метчиков. Номер его указывают количеством круговых рисок на хвостовике (1 — черновой, 2 — получистовой, 3 — чистовой).

Наибольшая заборная часть у чернового метчика. Хвостовик у метчиков изготавливают в виде квадрата, чтобы передавать рабочее усилие воротком. Метчики подразделяют для нарезки резьб в сквозных и глухих отверстиях. Гаечные метчики изготавливают с прямым или изогнутым хвостовиком.

Резец. Резьба нарезается вершиной резца, закреплённого в суппорте, при перемещении его относительно вращающейся заготовки. При этом шаг резьбы, образуемый резцом, равен расстоянию между вершинами соседних выступов по оси детали.

Резцы для нарезки резьб конструктивно выполняют:

- цельными (изготавливают из быстрорежущей стали или твердого сплава);

- с напаянными пластинами из твердого сплава (ГОСТ 18885–73);

- сборными с мехкреплением СМП (сменных многогранных пластин).

Резьбовой резец с напайной или сменной многогранной пластиной (СМП) должен иметь углы заточки, обеспечивающие получение соответствующего профиля на резьбе. Такие резцы используют для нарезания метрической и трапецеидальной резьбы.

Резцы с СМП используют на токарно-фрезерных станках с ЧПУ, которые могут обеспечить необходимые режимы резания и получение готовой детали за один цикл обработки (обрабатывающие центра).

Для обеспечения качества резьбы при её нарезании обязательно применяют СОЖ (эмульсию, сульфофрезол и другие).

Марки быстрорежущей стали для резцов: Р6М5К5, Р6М5, Р9М4К8, Р9К5, Р12Ф3, Р9М4К8.

Классификация резьб

Резьба — это винтовая линия, образуемая на поверхности тела вращения вершиной выступа определенной формы. Расстояние между близлежащими выступами равно шагу резьбы. Форма выступа зависит от её вида. Между двумя соседствующими выступами находится впадина.

Классификация резьб

Виды резьбовых признаков:

- Направление винтовой линии:

- правая (подъём её происходит слева направо, а завинчивание болта осуществляют по движению часовой стрелки);

- левая (завинчивание происходит против движения часовой стрелки).

- Формы выступа в виде:

- треугольника,

- трапеции,

- неравнобочной трапеции,

- прямоугольника,

- полукруга.

- Внешней поверхности детали (цилиндрической или конусной).

- Расположения на детали (внутренней или наружной).

- Число заходов (один, два, три);

- Назначение (крепежная и ходовая).

Резьбу подразделяют на виды:

- с углом профиля: 60⁰ (метрическая, коническая дюймовая);

- 55⁰ (трубная цилиндрическая, трубная коническая);

упорную;

круглую;

трапецеидальной формы (угол 30⁰).

Трапецеидальной резьбе присуща большая прочность, чем прямоугольной, при меньшей трудоемкости изготовления. Назначение трапецеидальной резьбы — преобразование вращательного движения в поступательное.

Кроме этого, используют резьбу, называемую модульной. Её используют там, где передают вращение с червяка на червячное колесо, оси которых находятся под углом 90⁰.

Расшифровка написания резьб

Резьба обозначается: М12х1,25–7Н. Это означает: метрическая внутренняя (7Н), диаметр 12 мм, шаг – 1,25 мм, поле допуска 7Н. Для наружной резьбы поле допуска записывают: 6h. Значение крупного шага в обозначении не приводится (М16–8g). Левой резьбе в обозначении добавляют буквы LH (М16–8g–LH). В ГОСТ 8724–81 приведена таблица, с указанием диаметра и шага нужного размера.

Кинематическая схема

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

Общая информация и функциональность

Применяется станок модели 1К62Д часто в индивидуальных мастерских и на производствах небольших размеров. Эта разновидность токарной установки была разработана на базе зарекомендовавшего себя стандартного образца 1К62, его производительность и точность работы оценили многие мастера этого дела.

Токарный станок 1к62

Кроме стандартной модификации, выпускается несколько разновидностей установок, предназначенных для специализированных работ потребителей.

Токарный станок 1К62Д имеет уникальную конструкцию шпинделя, он устанавливается на подвижных подшипниках. Такая особенность позволяет обеспечить требуемую максимальную жесткость при одновременном поддержании точности обработки. Дополнительно поддерживается ударный режим работы без потери производительности и снижения точности нарезания резьбы.

1 Токарно-винторезный станок 1К62Д – описание, модификации

Установка, относимая по ГОСТ к уровню точности «Н», предназначена для выполнения большинства известных ныне токарных работ, включая нарезание следующих видов резьб:

- модульных;

- метрических;

- с архимедовой спиралью (метрический шаг – 10, 8, 12 мм, дюймовый — 7/16″);

- дюймовых;

- питчевых.

Популярность станок обрел за счет ряда особенностей, делавших его эксплуатацию выгодной. К таковым относятся:

- высокая прочность и жесткость всех без исключения элементов конструкции агрегата;

- повышенная мощность привода (основного), равняющаяся 1 кВт;

- большой интервал частот вращения шпинделя, который позволяет осуществлять как силовую, так и скоростную резку заготовок;

- виброустойчивость и надежность конструкции станка.

Вариациями описываемого нами агрегата были станки, создаваемые под конкретные требования потребителей:

- с выемкой в станине и большим сечением обработки – 1К625ДГФ1 и 1К625ДГ;

- с выемкой, нормальной точности выполнения операций – 1К62ДГ;

- с увеличенным сечением обработки – 1К625ДФ1.

Все они незначительно отличались от базового универсального агрегата, который мы рассматриваем. Но при этом их применение существенно повышало производительность заводов, приобретавших такое токарное оборудование. Например, станки с выемками в станине давали возможность производить монтаж и обработку деталей с показателями радиусов, которые были больше дистанции, определяемой высотой центров агрегата.

Некоторые важные особенности станка:

- монтаж шпинделя на подшипниках особого вида (они обеспечивали уникальную точность выполнения токарных процедур при сохранении требуемой жесткости);

- возможность применения для работы в сложных режимах резания, которых требует обработка деталей из инструментальной стали либо из жаропрочных марок стали;

- практически любые материалы допускается обрабатывать с нагрузками ударного характера (при этом точность операции не снижается).

Расположение органов управления

У механизма присутствуют следующие рукоятки, отвечающие за управление:

- Для перемещения салазок и каретки в механическом режиме.

- Для перемещения салазок.

- Соединения со станиной у задней бабки.

- Зажима пиноли, её перемещения.

- Управления ходовым винтом.

- Поворота резцовой индексируемой головки, её крепления.

- Муфтой фрикционной части.

- Шаг и положение резьбы – на нормальном, либо максимальном уровне.

- Для управления шестернёй.

- Выбора вида резьбы.

- Для левой резьбы, подачи.

- Показателя шага резьбы, подачи.

- Частоты работы шпинделя.

У каждой рукоятки несколько положений, чтобы управления было функциональным.

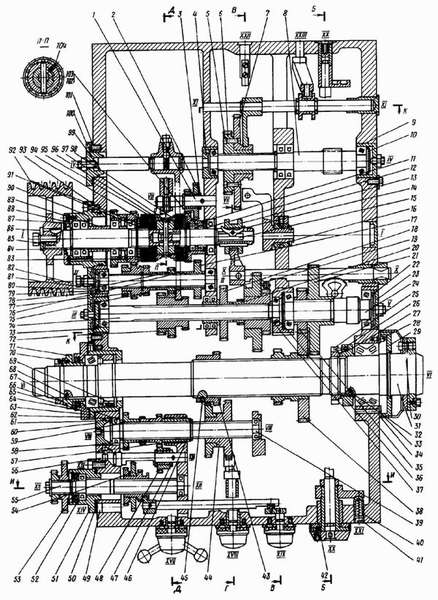

Передняя бабка

Общий паспорт с техническими параметрами подтвердит, что деталь способствует тому, что шпинделю передаётся определённая частота при вращениях. Сколько операций проводят мастера – столько и выставляется частот. Передняя бабка устроена так, что способствует появлению следующих возможностей:

- Резьба многозаходного типа.

- Правосторонняя резьба, либо обратная левая.

- Увеличенное в 8, 32 передаточное число.

- Резьба, увеличенная в 16 с шагом больше в 4 раза по сравнению со стандартным.

Задняя бабка

Направляющие элементы продвигают задние бабки вперёд. Обязательно крепление к станине. Определённое закрепление этого узла позволит выполнять те или иные определённые работы. Дополнительными фиксаторами становятся эксцентрик рукояти вместе с простой рычажной системой. Пиноль дополнительно крепится тоже рукояткой. Вращательные движения рычага обуславливаются смещением рукоятки.

Характерно активное применение поперечных смещений задних бабок. Конусы пологой формы не должны доставить проблем. Благодаря чему просто ювелирно обрабатывать детали, чьи габариты небольшие. Метрическая резьба делается с минимальной глубиной.

Суппорт

Главное назначение – перемещение резца, закреплённого в резцедержателе. Такое движение проводится вдоль оси шпинделя, поперёк этой части, либо под определённым углом. Крестовая конструкция всегда характерна для этой детали. Всего у неё три основных движущихся узла:

- Каретка.

- Поперечные салазки.

- Резцовые салазки.

Эти узлы иногда имеют разные названия в различной технической литературе. Поворотная плита закрепляется буквально под любыми углами по отношению к основанию. Главное – чтобы подача суппорта не включалась одновременно от нескольких деталей сразу. Для этого предусмотрен специальный блокировочный механизм.

Коробка подач

Определённые виды резьбы создаются благодаря модулю с подачами. Ходовой винт с фиксированным шагом в 12 миллиметров становится главным помощником во время всевозможных манипуляций. В специальных звеньях нет необходимости, даже когда требуется увеличить текущий шаг. Если верить паспорту, то механизм облегчает создание следующих видов резьбы:

- Питчевая 1-96.

- Модульную – 0,5-3.

- Дюймовую – с 2 до 34 ниток.

- Метрическую. Минимум шага – 0,5 миллиметров. Максимальное ограничение по шагу равно 12.

Достаточно применения соответствующих деталей, чтобы резьба в итоге увеличила шаг. Несмотря на универсальность агрегата, и у него есть определённые пределы эксплуатации.

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).