Пескоструйные работы – особенности

Обработка может проводиться двумя способами: открытым (можно выполнить с помощью пескоструйки) и закрытым (проводится в специально оборудованной для этого пескоструйной камере). Преимущество использования пескоструйки — это ее мобильность.

Читать также: Подключение электродвигателя 380в на 220в через конденсатор

Выполнять работы можно на месте конструкции изделия или его производства, также очистку можно проводить в замкнутом пространстве. Единственным недостатком является то, что площадь поверхности, которую можно обработать, сильно ограничивается размерами самого агрегата.

Для выполнения работ на современном рынке можно приобрести массу разнообразного оборудования. Порой неопытный покупатель может просто растеряться в момент покупки, поэтому необходимо предварительно провести некоторые исследования, ознакомиться с основными особенностями пескоструйных камер и аппаратов и только тогда совершать покупку.

Надо понимать, что неправильно выбранный агрегат может стать причиной повышенных затрат в процессе производства, что очень нежелательно. Основной ошибкой, которую можно совершить в момент покупки, является неправильно выбранный тип камеры.

Нужно определиться с частотой эксплуатации и масштабами использования устройства, и только после этого приобрести такую пескоструйную камеру, которая полностью подходит под заявленные требования.

Альтернативные методы изготовления пескоструйного аппарата

Существуют разные варианты создания пескоструев, которые можно применять в условиях домашней мастерской.

Из мойки высокого давления

Аппарат для чистки песком можно соорудить из минимойки типа «Керхер» или устройства иной марки. Мойка для машины создает большое давление воды при малом расходе, поэтому прекрасно подходит для изготовления аппарата

Важно применять самый мелкий песок равномерной дисперсии, например, хорошо просеянный речной

Чтобы сделать пескоструй, надо собрать насадку для выходной трубки автомойки. Следует докупить такие комплектующие:

- керамическое сопло,

- шланги армированные,

- дозатор цилиндрического типа,

- блок смешивания (тройник нужного диаметра).

Вместо воздуха за подачу песка в данном пескоструйном аппарате будет отвечать вода. Жидкость под давлением станет проходить через блок смешивания, создавать вакуум в шланге подачи абразива. В результате песок начнет выбрасываться с большой силой и выполнять шлифовку, полировку, очистку, матирование поверхностей.

Из продувочного пистолета

- сантехнический тройник,

- кран шаровый для регулирования подачи песка,

- выходное сопло с прижимной гайкой,

- пластиковая бутылка в качестве емкости для песка.

После соединения деталей нужно подключить пистолет к компрессору и провести пробную пескоструйную очистку, засыпав предварительно песок в бутылку и регулируя интенсивность работы при помощи курка.

Из краскопульта

Для создания пескоструя этого типа потребуется простой краскопульт-распылитель, а также:

- шаровый кран-регулятор,

- тройник сантехнический,

- шланги армированные,

- компрессор.

Для сборки устройства надо проточить пистолет краскопульта под сопло нужного размера, установить два шланга (для циркуляции воздуха и подачи абразива) и подключить компрессор. Пуск подачи песка будет осуществляться при простом нажиме курка краскопульта.

Из газового баллона

Пескоструй напорного типа из баллона – одна из самых простых, но надежных конструкций, которую можно сделать самостоятельно. Надо подготовить такие комплектующие:

- шаровые краны – 2 штуки,

- баллон газовый небольшого размера,

- труба для создания воронки на баллон,

- тройник сантехнический,

- рукава 14 и 10 мм для подачи воздуха и песка и штуцеры к ним,

- хомуты для крепления рукавов,

- ФУМ-лента.

Из баллона удаляют все содержимое, очищают его изнутри с помощью подходящих моющих средств. Сверху баллон спиливают болгаркой в соответствии с диаметром купленной трубы. Внизу делают еще одно отверстие для соединения с краном.

Следующим этапом устанавливают кран, приваривая регулятор или накручивая через трубку-переходник. Присоединяют тройник, смесительный блок, уплотняют резьбу ФУМ-лентой. На вентиль баллона накладывают кран, затем тройник. Для удобства перемещения аппарата приваривают колесики, а для улучшения устойчивости – опоры из уголков, арматуры.

В окончание работы соединяют трубки для подачи воздуха и песка – ставят штуцеры на тройник и вентиль газового баллона, при этом располагая рукав на 14 мм между смесительным блоком и тройником. Компрессор подсоединяют к свободному ответвлению тройника, а на третий конец монтируют шланг для песка.

Из огнетушителя

Данная установка собирается аналогично огнетушителю. Чтобы загерметизировать верхнюю часть, нужно заранее создать заглушку при помощи токарных станков. На заглушку следует надеть резиновое кольцо-уплотнитель, вкрутить его в горловину огнетушителя. Это отверстие подойдет для засыпания песка. Далее надо просверлить дырки на корпусе у верха и в днище, предварительно зачистив эти зоны от старой краски. На дно можно приварить ножки из труб, арматуры. После установки тройников и шлангов можно будет использовать пескоструй по назначению.

Из чего сделать сопло и пистолет

Самодельный пистолет для пескоструя также не представляет сложности. Его можно изготовить, используя насадку на шаровый водяной кран, установленный на конце шланга подачи воздушно-абразивной смеси. Данный выходной элемент представляет собой зажимную гайку, фиксирующую сопло для выброса абразива.

Последний элемент конструкции – сопло — можно выполнить из металла, выточив деталь на токарном станке. Однако более разумно сделать сопло из свечи зажигания. Для этого старую деталь режут болгаркой, отделяя прочный керамический столб от металлических элементов конструкции и формируя подходящую длину.

Стоит особо отметить: самодельные конструкции зачастую показывают лучшие результаты, чем готовый пистолет из пескоструя, множество моделей которого представлены в розничной продаже. Поэтому разумно потратить время на создание собственного решения, для которого не потребуется заметных финансовых вложений.

Устройство и принцип работы

При выборе пескоструйной камеры необходимо обратить внимание не только на стоимость. Оборудование должно обеспечивать качественную очистку окалины и ржавчины с поверхности деталей

Возможности агрегатов зависят от нескольких технических характеристик:

- диаметр сопла и соединительных шлангов;

- мощность компрессора;

- скорость подачи абразивного материала;

- система управления;

- размеры камеры.

В процессе обработки металлические изделия проходят следующие этапы:

- Сначала деталь закрепляют в камере с помощью зажимов.

- После этого заполняют специальные емкости абразивным материалом.

- Оператор запускает компрессор, который позволяет регулировать скорость подачи воздуха. С этой целью используется система клапанов и запорных вентилей. В процессе обработки воздух смешивается с частицами абразива. Полученная смесь выходит наружу через сопло.

Благодаря абразивной обработке можно равномерно очистить изделие от налета, ржавчины и грязи. Перед запуском оборудования необходимо проверить состояние соединительных шлангов и зажимов.

Пескоструй из Керхера

Внимание! Главное отличие оборудования из Керхера — это использование пневматического оборудования для мойки, которое также найдет достойное место в автомобильной работе. При этом обычный компрессор не требуется

Предполагается, что абразивный материал (чаще всего песок) будет подаваться под влиянием сильной кинетической энергии, которая поспособствует эффективной очистке. При этом созданная насадка пескоструя на керхер своими руками может быть реализована на основе пистолета, рассчитанного для пневматического очистного оборудования

При этом обычный компрессор не требуется. Предполагается, что абразивный материал (чаще всего песок) будет подаваться под влиянием сильной кинетической энергии, которая поспособствует эффективной очистке. При этом созданная насадка пескоструя на керхер своими руками может быть реализована на основе пистолета, рассчитанного для пневматического очистного оборудования.

Для создания насадки лучше всего использовать качественные материалы. При этом разрешается применять только песок очень мелкой фракции, который будет подаваться вместе с дистиллированной водой. В противном случае появляется риск того, что пескоструйный агрегат не прослужит длительное время из-за своей повышенной уязвимости к различным внешним факторам.

Итак, как сделать пескоструйный аппарат своими руками? Какие дополнительные аспекты следует учитывать?

Самое важное — это понимание специфики работы пескоструя:

- При нажатии на специальный пистолет вода должна проходить мимо заборного шланга. Основная цель — создание вакуума.

- Впоследствии созданный вакуум засасывает песок, который смешивается с водой. Нужный процесс успешно запускается.

Реализация такой схемы обычно оказывается нецелесообразным. Чаще всего рекомендуется использовать дополнения в виде кранов, дозаторов. Если удастся успешно создать самодельный пескоструй своими руками, на очистку поверхности диаметром 70-80 сантиметров может уйти минимум времени и до 30 килограммов песка.

Создавая насадку для пескоструйного аппарата, необходимо позаботиться об обязательном наличии следующих деталей:

- сопло (данное устройство представляет собой основу для любого пескоструйного оборудования, а не только для Керхер);

- cпусковой крючок;

- армированный шланг (минимальная длина — 2 метра);

- удобный и функциональный дозатор;

- керамическая насадка для активного использования пескоструйного агрегата (металлический аналог быстро придет в негодность).

Следует отметить, что самостоятельно создать пескоструй из керхера своими руками не так-то просто. Специфика проявится даже в изготовлении сопла, ведь для этого потребуется выбрать металлический стержень диаметром от 15 миллиметров и аккуратно распилить его из середины.

Собрать насадку можно по следующей схеме:

- к соплу прикрепляют насадку посредством имеющейся резьбы;

- с другой стороны сопла устанавливается армированный шланг, который закрепляется штуцером и хомутом;

- в конце керамической насадки устанавливается дозатор.

Именно эти три основных аспекта способствуют созданию керамической насадки, которая позволит длительное время использовать пескоструйное оборудование.

Для экономии песка разрешается применение специального резервуара с решеткой. Для этого требуется армированный шланг, который прикрепляют к емкости с водой и абразивным материалом, а также к поддону для сбора отработанного песка.

Видео пескоструя из керхера своими руками позволит понять специфику выполнения оборудования с дальнейшим успешным его использованием.

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.

С помощью самостоятельно изготовленного пескоструйного аппарата можно произвести очень хорошую обработку любой поверхности и детали. Но если будет произведена неправильная сборка, то никакого эффекта не будет. Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

Алгоритм и правила сборки

Когда чертёж и необходимые материалы подготовлены, можно приступать к сборке. Она происходит в несколько этапов:

- Изготовление каркаса из металлических уголков или швеллеров. Отдельные элементы соединяются с помощью сварочного аппарата.

- Навариваются металлические листы с мягкими пластинами на боковые, заднюю стенку.

- Собирается рабочая поверхность, на которой будет располагаться заготовка. Она должна быть оборудована тисками, которые будут удерживать деталь неподвижно.

- Устанавливается передняя часть, которая должна иметь три отверстия, защитное стекло для визуализирования рабочего процесса. Отверстия нужны для двух перчаток, сопла для подачи абразива.

Дополнительно нужно установить качественное освещение внутри конструкции, чтобы было удобнее наблюдать за рабочим процессом. Также нужно позаботиться об элементе для вывода отработанного абразивного материала. Некоторые виды частиц можно использовать повторно. При сборке обитаемой модели нужно позаботиться о вентиляции.

Пескоструйные камеры — стационарные конструкции, в которых можно очищать металлические детали от ржавчины, налёта, грязи, декоративных покрытий. Выбор агрегата зависит от размера обрабатываемых заготовок, необходимой эффективности, точности очистки

Важно правильно выбирать вид абразива, установить уровень подачи воздуха компрессором

Рекомендации по изготовлению пескоструйной камеры

Перед изготовлением пескоструйной камеры, следует определиться с областью ее применения. Например, для аппарата, который в будущем будет декорировать стекла и зеркала, рекомендуется пескоструйная камера. Для оборудования, предназначенного для очистки поверхностей под окрашивание или грунтовку – аппарат открытого типа и желательно отдельное помещение. Следует учесть масштабы производства, ресурсы, которые будут закладываться внутрь, качество используемых материалов, мощность установки и ее размеры.

Вариант самодельной пескоструйной камеры

Основным элементом этой установки является сопло. Его рекомендуется приобрести. Исходя из размеров элемента, начинают точить корпус самого «пистолета». Далее, присоединяют рукоятку, штуцеры. Это наиболее легкий вариант, которому уделяют несколько часов для полноценной сборки. Одной из главных рекомендаций будет приобретение компрессора, который будет подводить к «пистолету» сжатый воздух. Что касается абразива, то в бутылку насыпается песок и процесс можно запускать. Вентиляция в пескоструйной камере необязательно должна быть, как правило, ее устанавливают в дробеструйные камеры для обеспечения видимости. При желании систему вентиляции можно подсоединить через короб – так называемый вытяжной канал.

Из чего можно собрать пескоструй

Чтобы понять, насколько просто сделать пескоструй своими руками, достаточно остановиться на особенностях работы каждого узла конструкции. В этом случае подбор доступных деталей или готовых изделий становится очевидным.

-

Узел смешивания. Сюда с двух шлангов поступает песок для пескоструя, сжатый воздух из компрессора. На выходе — готовая воздушно-абразивная смесь. При этом никаких требований, например, объема камеры смешивания, к узлу не предъявляется. На этом основании для его изготовления можно использовать обычный сантехнический тройник.

- Устройства регулирования. Нормальный ручной пескоструйный аппарат должен иметь возможность настраивать поток воздуха и интенсивность подачи абразивного материала. При этом никаких требований к устройству регулирования не предъявляется. В домашних условиях эту роль хорошо выполняют водяные шаровые краны из стали.

- Точки подключения. Для присоединения шлангов на портативный пескоструйный аппарат устанавливаются обычные штуцеры. Они могут оснащаться хомутами для надежного крепления. Все эти компоненты нетрудно купить в магазинах.

- Ресивер. Эта часть конструкции нужна для облегчения работы компрессора и стабилизации давления. Ресивер обязательно потребуется, если хочется получить мощный пескоструй своими руками. Изготовить это устройство можно из огнетушителя порошкового типа с большой емкостью корпуса. Еще один вариант — сделать ресивер из газового баллона.

- Камера абразива. Компоненты для ее изготовления могут отличаться в зависимости от типа создаваемой установки. Например, мини пескоструйный аппарат эжекторного типа собирается с пластиковой бутылкой для абразива. Напорная же установка потребует прочной емкости, сделанной из огнетушителя или фреонового баллона.

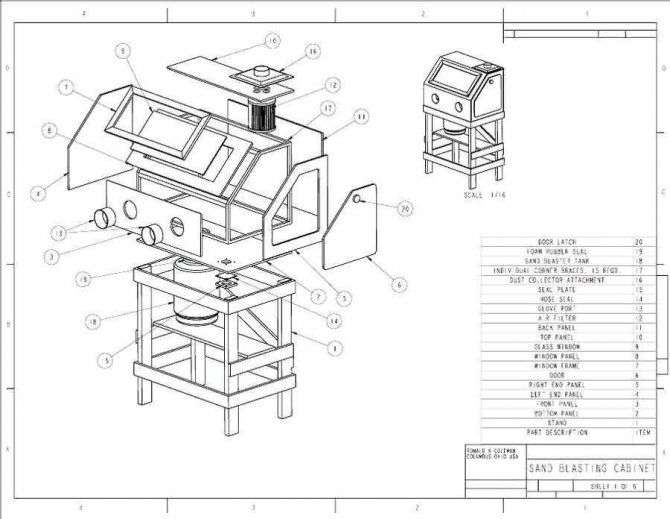

Как сделать камеру своими руками

Сделать пескоструйную камеру несложно, т. к. по своей конструкции это, пожалуй, самое простое из всех самодельных устройств для домашних мастерских. В Интернете (особенно зарубежном) можно найти чертежи таких установок, которые ничем не уступают заводским (см. рис. ниже), но большинство мастеров делают их по своим эскизам, исходя из собственных предпочтений, а также наличия подходящих материалов и комплектующих.

Основные элементы установки

Самодельные пескоструйные камеры по своей конструкции практически повторяют фабричные, т. к., наверное, невозможно как-то улучшить или даже просто изменить этот простой и отлаженный процесс. Основные компоненты такой установки:

- опорная конструкция для установки камеры;

- корпус со смотровым окном, загрузочной дверкой и призматическим бункером, куда ссыпается отработанный абразив;

- стекло для окна;

- сетка для пола камеры;

- вытяжка;

- компрессор;

- рабочий пистолет;

- фитинги, вентили и шланги.

Корпус пескоструйной камеры обычно изготавливают из листового проката, хотя многие домашние используют для этого ДСП или фанеру, а также комбинируют древесину и металлические конструкции.

Построение рабочей зоны

Размер рабочей зоны у всех пескоструйных камер необитаемого типа примерно одинаков, т. к. определяется эргономикой работы оператора. Глубина шкафа должна обеспечивать доступ к детали с любой стороны, т. е. быть в пределах размеров вытянутой руки с пескоструйным пистолетом. А высота ограничена уровнем обзорного окна, которое должно находиться напротив лица оператора. Загрузка детали в зону обработки производится через запираемые дверцы, расположенные на боковой или задней поверхности камеры.

Изготовление днища

Конструктивно днище камеры является, пожалуй, самым сложным элементом всей установки. По своей форме это традиционный призматический бункер для сыпучих материалов, в нижней части которого находится выходной вентиль. Чтобы правильно раскроить листовой металл и сварить такую конструкцию, требуются определенные навыки, поэтому многие используют уголковый каркас, на который разными способами крепят боковины из различного листового материала.

Конструкция вытяжки

По санитарным нормам вытяжка является обязательным компонентом любой пескоструйной камеры. Кроме того, она удаляет пыль и обеспечивает приемлемую видимость в зоне обработки. Вытяжка должна обеспечивать высокую производительность, а двигатели иметь пылезащитное исполнение. Сделать такое устройство из доступных компонентов б/у бытовой техники непросто. Вероятно, поэтому многие домашние мастера пользуются самодельными пескоструйными камерами без вытяжек. В видеоролике ниже можно посмотреть на удачный пример такого устройства с двумя крыльчатками.

Принцип работы

Перед применением абразивной очистки поверхности нужно сначала разобраться, как же работает это оборудование. Принцип действия пескоструек заключается в следующем:

- Для начала поверхность очищается путем удаления слоев грязи и налета сухой абразивной смесью, которая поступает под высоким давлением с применением специального оборудования.

- Необходимо серьезно отнестись к выбору материала, с помощью которого будет производиться процедура, так как на результат влияет размер отверстия приспособления, показатели влажности и прочие факторы.

Качественно оборудованная камера

- При подаче воздуха в агрегате происходит его соединение с абразивными массами.

- Далее, под высоким давлением происходит подача соединения на желаемую поверхность из «пистолета» аппарата.

- Мастер должен быть готов к тому, что при работе с пескоструйным аппаратом происходит деформация насадки для абразивной очистки.

После завершения процедуры поверхность очищается с помощью подачи воздуха.

Рекомендации по изготовлению пескоструйной камеры

Прежде чем начинать изготавливать самодельную камеру аппарата для пескоструя, необходимо принять во внимание ряд рекомендаций:

- Изначально нужно нарисовать чертёж, на котором будут обозначены точные размеры. Желательно нарисовать аппарат с разных сторон.

- Чтобы частицы абразива не рикошетили от стенок камеры, необходимо обшить их мягкими пластинами.

- Производительность компрессора должна быть больше, чем планируется. Запас мощности позволит более активно использовать оборудование.

Внимательно относится к выбору материалов, из которых изготавливаются детали пескоструя, камеры.

Конструкция и принцип работы самодельной камеры для пескоструя

Пескоструйная камера состоит из:

- Рабочей зоны

- Конусного днища

- Вытяжки для удаления пыли

- Пескоструйного аппарата

- Общего корпуса кабины

Рабочая зона

Рабочая зона представляет из себя внутреннюю, закрытую во время работы, часть камеры, в которой находится обрабатываемая деталь. На полу должна быть сетчатая или решетчатая поверхность, для того, чтобы отработанный абразив мог свободно проваливаться сквозь дно камеры, а не скапливаться горами.

Обязательно наличие смотрового окна, через которое происходит наблюдение и контроль процесса очистки.

Наверху – хорошее и яркое освещение, исключающее темные зоны. Лампы должны быть закрыты, чтобы частицы пыли и абразива не могли попасть на саму лампу и электрические контакты.

Внутри рабочей зоны находятся пескоструйные перчатки, чаще всего закрепляемые хомутом на фланце, пескоструйный рукав, заканчивающийся пескоструйным соплом (в случае напорной камеры) или пескоструйным пистолетом (в случае эжекторной камеры).

Конусное днище

Конусное днище должно быть достаточно большое, чтобы весь отработанный абразив из бункера (пескобака/пескоструйного аппарата) собирался и помещался в него. В случае, если будет ручной сбор абразива из конусного днища, то необходимо обеспечить легкий доступ к абразиву, например, поставив под днище ведро. В случае автоматического сбора абразива (рекуперации абразива), стенки конусного дна должны быть достаточно покатые, чтобы абразив не задерживаясь скатывался вниз.

Вытяжка

Вытяжка для удаления пыли необходима, так как часть абразива в процессе работы при ударе об обрабатываемую поверхность разрушается и превращается в пыль. Это особенно актуально при использовании песка. Мы рекомендуем использовать электрический двигатель мощностью от 0.3 до 0.75 кВт и улитку или винт с лопастями, которые будут создавать должное разряжение для высасывания пыли из рабочей зоны пескоструйной камеры. При грамотном подходе, использовании правильно подобранной вытяжки и герметичности конструкции всей системы, можно сделать автоматическую рекуперацию (сбор и повторное использование) абразива.

Пескоструйный аппарат

Пескоструйный аппарат является основой всей конструкции, именно он отвечает за качество и скорость очистки поверхности. Пескоструйные аппараты бывают двух видов – эжекторные (многие по ошибке называют их инжекторными) и напорные.

Эжекторные аппараты – самые распространенные. Принцип их работы крайне прост: сжатый воздух подается в пескоструйный пистолет отдельно от абразива, а абразив подается либо самотеком из некого резервуара на самом пистолете, либо по отдельному шлангу. При этом разгон частиц абразива не так велик как у пескоструйных аппаратов напорного типа. Данный вид пескоструя обычно используется для деликатных видов работ, таких как матирование стекла или удаление легких загрязнений с поверхностей. Это не значит, что такой тип пескостуря не справится, например, с очисткой автомобильного диска от краски. Он справится, но очень медленно. Для сравнения, на очистку одного диска у эжекторного пескоструя уходит 2-4 часа, а у напорного – 20-30 минут.

Напорные аппараты имеют отличный от эжекторных принцип формирования абразивно-воздушной смеси. В напорных аппаратах магистраль сжатого воздуха разделяется на две: одна идет непосредственно в сам резервуар, где содержится абразив, а вторая соединяется с аппаратом на выходе, где находится специальный затвор, который регулирует подачу дроби. Дробь под давлением выдавливается через специальный затвор и смешивается с потоком сжатого воздуха из обходной магистрали. За счет этого достигается больший разгон частиц абразива, соответственно быстрее и ,главное, гораздо интенсивнее происходит очистка поверхности.

Общий корпус

Общий корпус кабины соединяет все навесные детали, электрику, пневмоуправление и прочее. Он должен быть максимально удобным для использования. Отверстия для рук в корпусе кабины не должны располагаться слишком низко или высоко, расстояние между отверстиями должно быть на ширине ваших плеч. Отверстия для рук не должны быть узкими. Проверено – удобный диаметр прорезей от 16 до 20 мм, так как под этот диаметр выпускаются специализированные камерные перчатки. Делая прорези для рук, Вы не должны забывать, что необходимо будет использовать камерные перчатки, которые будут защищать руки от рикошета абразива, и эти перчатки надо будет как-то крепить. Мы рекомендуем сделать фланцы, на которые можно будет надевать перчатки, прижимая их обычным хомутом. В верхней части (чаще всего) должна располагаться воздушная заслонка, через которую в кабину из помещения будет поступать воздух без пыли.

Алгоритм и правила сборки

Когда чертёж и необходимые материалы подготовлены, можно приступать к сборке. Она происходит в несколько этапов:

- Изготовление каркаса из металлических уголков или швеллеров. Отдельные элементы соединяются с помощью сварочного аппарата.

- Навариваются металлические листы с мягкими пластинами на боковые, заднюю стенку.

- Собирается рабочая поверхность, на которой будет располагаться заготовка. Она должна быть оборудована тисками, которые будут удерживать деталь неподвижно.

- Устанавливается передняя часть, которая должна иметь три отверстия, защитное стекло для визуализирования рабочего процесса. Отверстия нужны для двух перчаток, сопла для подачи абразива.

Дополнительно нужно установить качественное освещение внутри конструкции, чтобы было удобнее наблюдать за рабочим процессом. Также нужно позаботиться об элементе для вывода отработанного абразивного материала. Некоторые виды частиц можно использовать повторно. При сборке обитаемой модели нужно позаботиться о вентиляции.

Пескоструйные камеры — стационарные конструкции, в которых можно очищать металлические детали от ржавчины, налёта, грязи, декоративных покрытий. Выбор агрегата зависит от размера обрабатываемых заготовок, необходимой эффективности, точности очистки

Важно правильно выбирать вид абразива, установить уровень подачи воздуха компрессором.

https://youtube.com/watch?v=t4vndhB700U