Руководство изготовления блоков

Технология производства включает в себя следующие этапы:

- Замешивание раствора.

- Подготовка пены.

- Смешивание пены с ЦПС.

- Заливка в формы.

- Затвердевание.

Производство начинается с замешивания. В бетоносмеситель засыпается цемент, песок и заливается вода. Все перешивается до однородной консистенции в течение нескольких минут. Как только раствор готов, добавляют пену – 400 г на 1 часть цемента. Перемешиваться должен не больше 3-4 минут. Из-за длительного замешивания пузырьки с воздухом будут лопаться. В итоге уменьшится степень пористости пенобетона, а значит, снизятся его теплоизоляционные характеристики. Как только смесь готова, вливается около 200 г отвердителя и снова перемешивается 1 минуту.

Готовый состав заливается в формы. Все формы должны стоять на ровном месте. Для равномерного распределения смеси ее протыкают прутом и постукивают по корпусам. Это необходимо для того, чтобы не было пустот. Оставшийся воздух значительно снижает прочностные свойства. Пеноблоки оставляют застывать на сутки. Через день их аккуратно вытаскивают и складывают, после чего оставляют еще на сутки для полного затвердевания. Температура в помещении должна быть не менее +6°С.

Процент усадки зависит от пропорций компонентов. Чем больше было всыпано цемента, тем плотнее структура пенобетона, так как меньше образовалось пор. Такой блок будет иметь хорошие прочностные характеристики, но хуже удерживать тепло. Чем больше получится ячеек с воздухом, тем лучше теплоизоляционные свойства материала, но тем хуже его прочность.

Пенообразующий компонент можно тоже сделать самостоятельно. Для этого понадобится едкий натр 150 г, клей столярный 60 г и канифоль 1000 г. Все ингредиенты тщательно измельчаются, нагреваются и перемешиваются до однородной консистенции. После этого раствор разбавляют водой. Но изготавливать пенообразователь нужно только в пеногенераторе.

Примерные затраты и рекомендации

Расходы зависят от стоимости приобретенного оборудования и планируемых объемов. Чтобы произвести 1 м3 материала, потребуется 250 кг песка (75 рублей), 300 кг вяжущего (1400 рублей), 700 г пенообразующего компонента (180 рублей), ускоритель (145 рублей) и около 220 л воды. Также в затраты следует добавить стоимость электричества. Цена 1 м3 составит около 1800 рублей (при расценках на электричество 2,5 рубля за кВт). Стоимость готовых установок для пено- и газобетона начинается от 50000. Бароустановки – от 80000 руб (пеногенератор встроен).

Если пеноблоки будут изготавливаться только один раз, то необязательно покупать новое оборудование. Все установки можно взять в аренду. Это значительно снизит стоимость строительства. Не стоит за один раз замешивать сразу большое количество раствора, так как смесь может получиться не той марки. Лучше всего сделать малый объем на несколько блоков и поэкспериментировать с пропорциями компонентов. Так будет намного проще добиться нужной марки при наименьших расходах.

Перед тем как заняться производством, следует посчитать стоимость изготовления. Если пенобетон требуется лишь для кладки межкомнатной перегородки или возведения объекта небольших размеров, то лучше купить готовые блоки, тем более что они имеют невысокую цену за штуку.

Сравнительный анализ материала

А теперь актуальным будет рассмотреть основные отличия готовых заводских изделий и самоизготовленных.

Чем отличается заводской блок от изделия, изготовленного самостоятельно?

- Заводской блок обладает лучшей геометрией. Это означает, что толщина слоя при кладке будет меньше, а, следовательно, и количество мостиков холода также будет сокращено.

- В большинстве случаев, изделия, произведённые своими руками, менее прочные. Они никем не контролируются и вполне могут не соответствовать техническим требованиям.

- У последних может быть снижена долговечность и иные эксплуатационные характеристики.

- Цвет у неавтоклавного самопроизведенного блока – серый, в то время как автоклавные заводские изделия более светлые.

- Неавтоклавный пеноблок также более хрупкий, и усадке он подвержен больше.

Автоклавный пеноблок

Эти и другие причины зачастую и подталкивают застройщиков отказаться от экспериментов с самостоятельным выпуском.

Сравнение пеноблока с основными материалами-конкурентами

Воспользуемся таблицей и сравним показатели свойств пенобетона с другими не менее популярными строительными материалами.

Сравнение пеноблока с изделиями из других материалов:

| Наименование свойства | Пенобетон | Керамзитобетон | Полистиролбетон | Газобетон | Кирпич керамический |

| Плотность, Д | 300-1200 | 400-2000 | 150-600 | 300-1200 | 1400-2100 |

| Марка морозостойкости | 25-100 | 25-200 | 25-150 | 25-150 | 25-300 |

| Теплопроводность, Вт*мС | 0,07-0,4 | 0,14-0,5 | 0,05-0,17 | 0,08-0,38 | 0,56-0,7 |

| Усадка | До 1 мм/м2 | Не подвержен | До 1 мм/м2 | 0,3-0,5 мм/м2 | До 10% |

| Водопоглощение, % | 15% | 18% | 5% | 25% | 5-10% |

Сравнение пеноблока

Свойства самодельного пеноблока

Современный пенобетон, пропуская воздух, не собирает влагу.

- Пеноблочные стены хорошо теплоизолированы и не пропускают шума улицы.

- Эти блоки огнеупорны и легки в обработке: мы быстро их распилим, просверлим, но не забьем гвоздь, как в древесину.

- Ровная поверхность пеноблоков идеальна для отделки какими-либо материалами.

- Поражает также легкость пенобетона: блок 600х600х250 мм весит всего 18 кг. Значит, времени и сил на возведение дома мы потратим намного меньше, чем при кирпичной кладке.

Сфера строительных услуг необычайно велика, но высококачественные пеноблоки мы можем изготовить самостоятельно и в домашних условиях. А если понравится, то такое доступное изготовление пеноблоков мы можем превратить в успешный личный бизнес.

Возможные сложности процесса и ошибки

Чтобы избежать ошибок, следует придерживаться определенных правил:

- не экономить на пенообразователе, от этого зависит стойкость пены;

- температура пены должна быть такой же, как температура песчано-цементного раствора, это позволит получить смесь с пузырьками одного размера, что увеличит прочность материала;

- сушка блоков из вспененного бетона происходит при температуре не ниже +6 градусов. В холодное время года помещение, где производятся пеноблоки должно дополнительно прогреваться;

- для изготовления самодельных форм следует использовать ламинированную фанеру или металлические листы, а перед заливкой стенки форм обработать специальным составом или выложить внутри полиэтиленом;

- чтобы сократить время затвердевания раствора, можно добавить специальный отвердитель;

- количество пены влияет на прочность блока: если ее мало, то материал будет непрочный, а если мало, то он может не высохнуть.

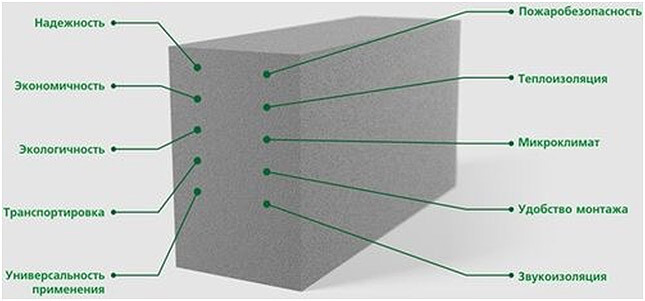

Что такое пеноблок, и актуально ли его производство?

Пеноблок – очень легкий и простой в эксплуатации материал. Он появился на рынке стройматериалов не так давно, но его популярность постоянно растет.

Это обосновано особыми характеристиками, присущими пеноблоку, как:

-

Прочность и надежность.

Несмотря на легкий вес, пеноблок – очень устойчивый материал. Он может выдерживать большие нагрузки и воздействие окружающей среды, не теряя своих характеристик. Его можно отнести к числу материалов без «срока годности».

-

Высокие показатели тепло- и звукоизоляции.

Пеноблок – это материал, хорошо сохраняющий тепло и поглощающий звук. По этой причине его так часто используют при строительстве жилых зданий.

-

Экономичность и простота монтажа.

Имея вес в несколько раз меньше, нежели у кирпича, пеноблок позволяет монтировать конструкции без особого труда. К тому же расход такого материала в разы меньше, чем расход кирпича.

-

Экологичность и безопасность.

В силу того, что для производства пеноблоков используется только натуральное сырье, данный материал не имеет класса опасности. Его также называют органическим стройматериалом, который является экологически чистым продуктом.

Все названые характеристики пеноблока позволяют использовать его для самых разных целей:

- Возведения зданий и сооружений.

- Строительства перекрытий.

- Создания несущих конструкций.

Широкий спектр применения пеноблоков увеличивает спрос на строительный материал. Но его предложение на рынке России еще не позволяет полностью удовлетворить потребности населения. Именно поэтому производство пеноблоков – это актуальная на сегодня бизнес-идея.

Организовать собственный бизнес по его производству можно разными способами: возможно как открытие небольшого, «домашнего» бизнеса, так и организация крупного производства.

Для осуществления предпринимательской деятельности в области изготовления пеноблоков не потребуется специального образования или большого опыта. В этом еще одно преимущество данного вида бизнеса – он достаточно прост в организации и может быть создан даже на основе небольшого стартового капитала.

Производить пеноблоки можно разных классов:

| Теплоизоляционный | Конструкционно-теплоизоляционный | |

|---|---|---|

| • D 300 • D 350 • D 400 • D 500 | • D 500 • D 600 • D 700 • D 800 • D 900 | • D 1000 • D 1100 • D 1200 |

В зависимости от того, какой марки и какого качества будет производиться пеноблок, необходимо выбрать наиболее подходящую технологию производства.

Разновидности установок

Бизнес по производству пеноблоков считается одним из самых быстроокупаемых. В стоимость продукции, помимо прочего, включают затраты на оборудование. К его выбору нужно подойти со всей ответственностью, существующие разновидности отличаются производительностью и качеством полученной продукции.

Мобильные

Этот тип оборудования можно приобрести по частям или в полном комплекте. Готовый вариант предпочтительнее, с ним проще работать и можно быстрее ввести в эксплуатацию. Состоит мобильная установка из следующих деталей:

- Виброгрохот. Просеивает сырье, удаляет мусор.

- Устройство для подачи сырья. Передает в главный отсек песок, цемент.

- Дозатор воды.

- Смеситель.

- Баросмеситель (редко встречается пеногенератор).

- Компрессор.

- Шланг. Выводит готовый материал.

Плюсы мобильных установок:

- простота и удобство в эксплуатации;

- недорогое обслуживание;

- низкая стоимость;

- нет деталей, работающих под давлением (а значит лицензия на выпуск материала не требуется);

- сравнительно легкая по весу конструкция, можно перемещать при необходимости.

Минусы

- быстро расходуется пенообразователь;

- блоки получаются меньшей прочностью, чем созданные на более профессиональном оборудовании.

Выработка мобильной установки: 24-72 м.куб/сутки.

Какие машины пользуются спросом:

- Санни от «Строй Бетон».

- Метем от ГК Метем.

- Robus 500MS от Предприятия РОБУС.

Для тех, кто не собирается открывать завод или крупный цех по созданию пенобетона, можно выбрать б/у установки, которые в цене будут дешевле в несколько раз.

Видео-обзор мобильной установки для производства пеноблока «БАС-130»:

Стационарные

Установки отличаются более серьезной конструкцией, из-за этого их цена может показаться высокой.

Составные части:

- бетономешалка;

- пеногенератор;

- средства для подачи бетона;

- формы для готового продукта;

- оборудование для выдержки пеноблоков;

- аппарат для резки.

Преимущества:

- производительность существенно выше;

- качество готового продукта лучше;

- расход пенообразователя ниже;

- себестоимость пеноблоков ниже.

Недостатки: высокая стоимость оборудования.

Стационарные установки требуют наличия просторного помещения. Применяются для массового производства пенобетона. Средняя производительность 40-100 м.куб/сутки.

Бывает готовая единая конструкция или сборная. Перед покупкой необходимо выбрать и подготовить помещение для устройства производственного цеха (если ранее в нем никогда подобные работы не проводились).

Есть несколько важных условий:

- минимизация ручного труда (положительно влияет на качество готового продукта);

- размещение оборудования должно быть максимально компактным, без больших расстояний между частями установки;

- доступ воды в цех должен происходить без перебоев;

- наличие кран-балки;

- отдельное место для пропарочной камеры;

- оборудование для выдержки имеет укромное место, сухое и без сквозняков.

Популярная марка стационарных установок – Метем от ГК Метем.

Перед заказом оборудования нужно составить план помещения и определиться с размещением в конкретных условиях. Потребуется лицензия.

Автоматические

Высококлассное оборудование, используется на заводах по производству пеноблоков. Минимизируют участие ручного труда, качество готовой продукции существенно лучше. Организация автоматического производства требует подготовки:

- наличие цементного склада с системой дозации;

- создание хранилища для песка;

- место для линии распределения компонентов для последующей их передачи в оборудование;

- площадь для производственной линии;

- участок, где проходит резка и хранение готовых пеноблоков.

Преимущества:

- самая большая производительность;

- процесс полностью автоматизирован, рабочей силы требуется минимум;

- автоматизация позволяет снизить себестоимость готовой продукции, продажи повышаются.

Недостатки:

- дороговизна оборудования;

- необходимость в объемных площадях для установки.

Организация автоматического производства потребует немалых затрат на первом этапе, окупятся они в лучшем случае в течение года.

Какое оборудование пользуется популярностью:

- Фомм-ПУСК от «Строй–Бетон».

- FC100WM от НПК FCI технологий.

- Старт (полуавтомат) и Метем-АЗП от ГК Метем.

Реализация продукции

Самыми важными и основными покупателями пеноблоков будут крупные строительные предприятия. К тому же они будут приобретать вашу продукцию в большом объеме. Вам, как владельцу предприятия, нужно сделать основную работу в поиске таких заказов. Следует посетить все крупные строительные фирмы и предложить подписать договор на поставку вашей продукции. Причем постоянным покупателям следует предложить небольшую скидку на товар.

При правильном подходе к бизнесу рентабельность завода будет высокая. Хорошим решением станет, размещение рекламы в сети или популярных газетах. Есть вероятность того, что частные лица, которые уже решили построить дом или гараж, смогут по вашему объявлению обратятся именно к вам. На это следует предусмотреть от 5 000 рублей.

Сегодня такая продукция пользуется высоким спросом среди строителей

Когда вы начнете изготовление пенобетона в домашних условиях, изготовление оборудования, сопутствующего процессу, также можно включить в список услуг вашего мини-завода. Само собой, для реализации подобной идеи потребуется наличие свободной площади и специалистов. Безусловно, нужно убедиться и в спросе на эту технику.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше; Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы;

- Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью

производства.

Назначение – преобразовывать пенообразователь в пену, перед

подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя.

Эту функцию может выполнять любая емкость; - преобразующий модуль. Квинтэссенция установки – преобразование

пены; - дозирующий модуль. Обеспечивает возможность подачи пены в

раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая

труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более

подробно комплектующие указаны в спецификации, которая сопровождает чертеж

пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

1. Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале

она имеет узкий канал, который затем расширяется. Такой прием позволяет

увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет

максимально возможная скорость.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем

один из них (по которому будет подаваться воздух) целесообразно разместить с

торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить

сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя

вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи,

изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи

смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20%

больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он

предназначен для выхода готовой смеси. Выходной патрубок целесообразно

оборудовать приспособлением в виде воронки для снижения скорости выхода смеси.

В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в

пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять

металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти

сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона.

Чтобы частички сетки не вылетали вместе со смесью, на выход трубы

устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон.

Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с

противоположных торцов. Чтобы обеспечить увеличение скорости прохождения

пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или

шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет

снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке

и может быть использована как временный вариант. Место установки сопла или жиклера

показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит

давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном

и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

3. Подключение емкости для пенообразователя к боковому

патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг,

посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет

подаваться в смеситель посредством движения через боковой патрубок. Установка

небольшого насоса (обычного бытового «ручейка») позволит организовать более

эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии,

подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для

пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем

не будет уступать пене, полученной из заводского генератора.

Как посчитать необходимое количество пеноблока на дом?

Рассчитать необходимое количество пеноблока можно несколькими способами. Самыми распространенными являются: самостоятельный расчет и применение специальных калькуляторов. Калькулятор пенобетона можно с легкостью подыскать на просторах глобальной сети.

Мы же рассмотрим, как можно провести расчеты без применения последних на примере здания, высотой в 3 метра и размером 11*15 метров.

Выглядит это следующим образом:

- Считаем периметр: 11*2+15*2=52 метра;

- Считаем площадь всех стен без учета перегородок: 52*3=156 м2;

- Блок мы будем использовать, размером 625*250*300 и укладывать будем его на 300;

- Считаем площадь блока: 0,625*0,3=0,1875 м2;

- Получаем количество блоков в штуках: 156/0,1875=832;

- Переводим в кубы: объем блока=0,625*0,3*0,25=0,0375 м3; 1/0,0375=26,6 штук блоков в одном кубе; 832/26,6=31,28 м3 понадобится.

Поскольку специалисты советуют приобретать (изготавливать) изделия с небольшим запасом, то блоков нам понадобится около 33-35 м3.

Раствор для пеноблоков — состав.

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

Пропорции смеси пеноблока на 1 куб для разных марок.

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении:

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата.

В результате такого замеса получаем 1930 кг пенобетона.

В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Изготовления разных видов пеноблоков.

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала.

В зависимости от этого пеноблоки подразделяют на следующие виды:

| Виды пеноблоков | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

Оборудование для производства пеноблоков.

В процессе создания пеноблока, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Оборудование для создания пеноблоков в домашнем условии.

Но, его производство настолько простое, что, если зная пропорции для пеноблока, данный материал можно сделать даже в домашних условиях.

Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Заключения.

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Как изготавливают пеноблоки: подробная технология

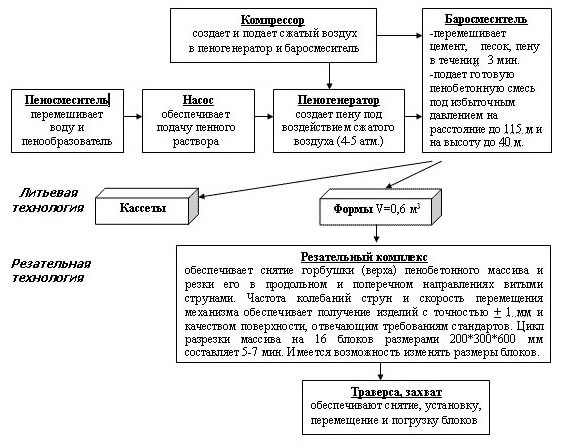

Сама по себе технология производства пеноблоков довольно проста и состоит из 4-х основных этапов:

На каждом из этапов могут применяться разные технологии. Поэтому, чтобы детально проанализировать весь процесс производства, рассмотрим каждый из них.

Этап №1. Приготовление смеси

Для того, чтобы изготовить пеноблок, потребуются такие составляющие:

- цемент,

- вода,

- песок,

- пенообразователь.

Если песок, вода и цемент – сырье, характеристики которого стандартны, то пенообразователь бывает разным. И его качество непременно повлияет на качество конечной продукции.

Раствор можно приготовить, используя один из 2-х методов:

-

Баротехнология.

Баротехнология подразумевает простое и быстрое приготовление раствора для дальнейшего производства.

Для данной технологии используется самое простое оборудование – бароустановка, куда помещаются все составляющие смеси, а после перемешиваются. Аппарат представляет собой закрытую емкость, где соединение ингредиентов осуществляется под давлением.

Данный способ, как видим, очень простой. К тому же он не слишком затратный, так как для него необходим минимум оборудования.

Но такая несложная технология часто приводит к снижению качества стройматериалов. Дело в том, что в процессе используется большое количество воды, а также пластификаторы, которые делают изделия пористыми и неэкологичными. Все это снижает качество товара, и, как результат, может привести к потерям в бизнесе.

Поэтому в деятельности крупных предприятий используют чаще всего второй способ.

-

Технология производства, основанная на применении пеногенератора.

Пеногенератор – это вид оборудования, который используется для приготовления пены в четкой дозировке. Благодаря этому пеноблоки изготавливаются по правильной технологии с точным соблюдением пропорций всех компонентов.

Раствор в таком случае готовится так: сначала смешиваются сухие ингредиенты, потом добавляется вода, а после подается техническая пена. Приготовление раствора в такой последовательности очень положительно влияет на качество пеноблоков: они становятся менее пористыми и более устойчивыми к нагрузкам и воздействию среды.

Но такой способ имеет и один минус – он более дорогостоящий, поэтому подойдет только тем предпринимателям, которые намерены открыть производство покрупнее.

Этап №2. Формирование пеноблоков

Выделяют две основные технологии формирования пеноблоков:

-

Литьевая.

При использовании литьевой технологии приготовленный раствор разливают в специальные формы, где он увеличивается в объемах и застывает в течение 10 часов. Такой способ формирования будущих изделий достаточно простой, но он требует дополнительных расходов на приобретение металлических кассет, так как для каждого вида и размера пеноблока необходима своя форма.

Также к минусам данной технологии относят снижение качества строительных материалов за счет того, что при вытаскивании из форм нередко страдает их внешний вид.

-

Резательная.

Резательная технология в отличие от литьевой предполагает помещение раствора в большую форму, где осуществляется распалубка, а после – резка пенобетона на отдельные пеноблоки.

Такой метод позволяет формировать пеноблоки разного размера и форм, но требует дополнительного оборудования – резательной установки.

Этап №3. Сушка изделий

После того, как раствор был залит в маленькие или большие формы, его необходимо просушить.

Сделать это можно двумя путями:

- Оставив его в форме до полного застывания: для литьевой технологии – на 10 часов, при резательной – на 4-12 часов.

- Поместив изделия в пропарочную камеру для застывания в течение нескольких часов – подходит только для литьевой технологии.

Этап №4. Упаковка готовых изделий

Наглядно понять, как выглядит каждая из технологий, можно на приведенной ниже схеме:

Стоит отметить, что каждая из технологий может быть использована на производстве. Решение, какую из них выбрать, зависит от того, какого качества продукцию вы хотите производить, и каких масштабов предприятие планируете.

Работа пеногенератора

Собранное самостоятельно оборудование для изготовления пеноблоков в виде пеногенератора существует для того, чтобы смешивать пенообразователь с водой и воздухом, а потом отправлять полученную массу через ячейки металлической сетки корпуса в предварительно подготовленные формы.

В процессе настройки качества пены нужно постоянно проверять ее консистенцию, потому что от этого будут зависеть свойства пенобетонного блока. Если пена слишком растекается, нужно внести необходимые коррективы в компоненты или в работу пеногенератора, чтобы этого процесса не происходило, иначе будет сложно добиться получения геометрически правильного пеноблока.

И даже если пенобетонный блок получится из неплотной пены, это изделие будет разрушаться при незначительных механических нагрузках.

В состав раствора, используемого для получения пенобетона, обязательно входит цемент высокого качества. Существуют разные пропорции для производства пенобетонных блоков, и они зависят именно от марки применяемого цемента и плотности бетона. Если бетон имеет плотность 300-500 на квадратный метр, допускается смесь без песка.

Если плотность достигает 600 килограмм на метр, потребуется использование природного песка. Будет лучше для конечного изделия, если песок предварительно отсеивать.

Организация выпуска, экономическая обоснованность выпуска пенобетона

А сейчас давайте анализировать: насколько экономически обоснованным может стать выпуск пенобетона, и какова его рентабельность? Ведь затраты на оборудование, сырье, например, при заводском выпуске могут быть крайне высоки.

Для детального анализа начнем с этапов становления бизнеса, и возможной модели его развития.

Вложения в бизнес: структура расходов, оборотные средства

При ведении хозяйственной деятельности совершенно любой организации, структура вложений будет представлять собой соотношение:

- Оборотных средств, которые направлены на поддержку деятельности, и находятся, в основном, в постоянном движении;

- Капитальных вложений. Их направляют на совершенствование машин, покупку нового оборудования и иные расходы, связанные с повышением качественного уровня организации в отношении производственных процессов и финансов.

То есть, капитальные вложения — это траты на открытие организации, покупку комплекта оборудования, рекламу и так далее. Оборотные средства, в свою очередь, можно разделить на группы, которые представлены на фото.

Этапы регистрации бизнеса и его становления

- Первым этапом станет процесс регистрации юридического лица в установленном порядке. Предшествует этому – оформление документов.

- Вторым этапом является поиск подходящих помещений и заключение договора аренды. Склад, производственный цех, квадраты под юридический адрес – все это необходимо организации.

- Параллельно стоит подыскать подходящего поставщика оборудования и сырья. К данному этапу следует подойти со всей ответственностью, так как ошибки могут отрицательно сказаться на судьбе организации, и закончиться ее история может, не успев начаться.

Оборудование должно быть сертифицированным и высококачественным. Слишком низкая цена должна вызывать сомнения. Для покупки сырья лучше всего объявить тендер. Так материалы можно приобрести значительно дешевле и, отчасти, обезопасить себя от мошенников.

- Далее, оборудование необходимо установить и произвести наладку. Следом выпускается пробная партия, которая отправляется на проверку.

- После выполнения всех вышеуказанных пунктов, можно приступать к запуску производственного процесса.

- Реклама – обязательный элемент успешного бизнеса. Без нее возможность реализации больших объемов продукции сводятся к нулю.

- Рекомендуется также организовать самостоятельную доставку. Это может стать не только дополнительным источником дохода, но и привлечь дополнительно покупателей, для которых это является крайне удобным и, как правило, снижает стоимость продукции.

Каковы будут доходы?

Вот на данный вопрос ответ дать сложнее всего. На это оказывают влияние многие факторы.

К ним стоит отнести:

- Затраты на оборудование;

- Стоимость сырья;

- Покупательская способность региона;

- Итоговая себестоимость продукции;

- Хозяйственные расходы компании, включающие, в том числе, оплату поломок машин и многое другое.

- Размер заработной платы и число сотрудников;

- Налоговые вычеты и льготы;

- Стоимость аренды;

- Расходы на рекламу.

И это только основные факторы. Перечислять еще можно очень много. Поэтому разумным будет в обязательном порядке составить бизнес-план, который будет содержать всю необходимую информацию.

Успех гарантирован в случае, если вы беспрекословно будете придерживаться пути следования, указанном в документе.

Мы можем лишь предположить уровень доходов, ориентируясь на среднестатистические данные:

- Допустим, что производить мы будем 280 м3 изделий в сутки. Смен будет 24 в месяц.

- Себестоимость продукции, включая все вышеуказанные расходы, составит 2500 рублей за м3. Реализовывать будем блоки по среднерыночной стоимости, равной 3500 рублей за м3.

- Подсчитаем месячную прибыль без учета стоимости оборудования, которое, предположим, обошлось нам в 70 000 000 рублей.

- Затраты на производство блоков в месяц составят 18 000 000 рублей.

- Доход от реализации всех блоков составит 25 200 000 в месяц.

- Чистая прибыль: 7 200 000.

Выходит, что оборудование сможет окупиться примерно в течение 11 месяцев.