Технология токарной обработки металла

Для токарной обработки металла необходимо оборудование, оснащенное такими режущими инструментами, как сверла, резцы, развертки и пр. Воздействуя на заготовку, они снимают с нее слои металла заданной толщины. Технология токарных работ предписывает выполнение как главного движения, то есть вращения детали, которая установлена на планшайбу (патрон), так и движения подачи. Режущий инструмент продолжает совершать последнее (то есть подачу) до получения изделия с заданными размерами (формой, качеством обработки поверхности).

Существует большое количество приемов, которые позволяют совместить два описанных движения (главное и подачи). Это дает возможность обрабатывать на токарных станках заготовки разной конфигурации. Кроме того, токарное оборудование позволяет выполнять такие технологические операции, как:

- нарезка разной резьбы;

- работа с отверстиями (сверление, растачивание, зенкерование, развертывание);

- разрезание заготовки;

- создание канавок разной конфигурации по поверхности детали.

Оборудование обладает большими функциональными возможностями, что позволяет выполнять различные виды токарной обработки металла, в том числе работать со следующими изделиями:

- гайками;

- валами различной конфигурации;

- втулками;

- кольцами;

- зубчатыми колесами;

- муфтами;

- шкивами.

Производство изделий на токарном оборудовании предполагает получение качественных изделий. Качество при этом подразумевает соответствие заданным формам, размерам, точности расположения и степени шероховатости всех поверхностей готовой продукции.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

https://youtube.com/watch?v=ZBrBLcCEXhA

Принцип токарной обработки

Основы токарной работы заключаются в срезании с металлической заготовки тонкого слоя металла до получения требуемой формы детали и шероховатости ее поверхности. Выполняются эти работы на специальном токарном оборудовании с применением различных режущих инструментов.

Токарная обработка металла подобна процессу расклинивания его приповерхностного слоя посредством острой кромки рабочего инструмента. Под воздействием механического усилия кромка врезается в заготовку, снимая тонкий слой металла и превращая его в стружку. Слой металла заготовки, срезаемый в процессе токарной обработки, называется припуском.

Чтобы обеспечить требуемое качество токарных работ следует обеспечить непрерывность и высокую скорость резки металла заготовки. Для каждого металла есть своя скорость резки, ее величина указана в таблице.

| Металл | Скорость резки, м/мин |

| Алюминий | 250 |

| Латунь | 100 |

| Бронза | 75 |

| Мягкие виды стали | 50 |

| Серый чугун | 25 |

| Твердые виды стали | 25 |

Форма будущей детали формируется за счет относительного движения инструмента и заготовки, а также геометрии кромки используемого инструмента. Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Типы токарного оборудования

Отличия моделей в конструкциях – основа классификации.

Токарно-винторезные станки

Оборудование такой разновидности легко справляется со следующими функциями:

- Изменение параметров у металлов цветной, чёрной группы.

- Разработка модульной, метрической резьбы.

Модели универсального типа, которые применяются как в промышленности, так и при создании единичных изделий. Производство предполагает однотипную компоновку для всех частей. Состав конструкции включает детали, описанные ранее.

Токарно-револьверные станки

Главное назначение – обработка изделий из прутка, прошедшего калибровку. Оборудование выполняет широкий спектр всевозможных операций:

- Развёртывание.

- При формировании резьбы.

- Фасонное точение.

- Сверление.

- Зенкерование.

- Точение, расточка со стандартными показателями.

Название станка происходит от способа крепления, применяемого для инструментов. Их монтируют при помощи специального держателя, который может быть приводным, либо статичным. Приводной вариант даёт владельцам больше всего возможностей. Именно он позволяет создавать резьбу с различными параметрами, проводить фрезеровку и сверление.

Токарные станки с ЧПУ

Современные станки часто предполагают применение подобного оборудования. Лёгкость эксплуатации и точность, высокая продуктивность относятся к главным преимуществам.

Внедрение систем ЧПУ сопровождается использованием следующих систем:

- Самонастраивающиеся. Позволяют корректировать все сведения на основе показателей, появившихся, когда обрабатывались прежние детали.

- Замкнутого типа. С двумя информационными потоками, приходящими с механизма считывания, измерения.

- Разомкнутые. Используется только один информационный поток. Сначала идёт расшифровка данных, потом команды передаются остальным механизмам.

Кроме того, станки делятся на несколько разновидностей на основе способа управления производственным процессом:

- Контурные. Агрегат работает без перерыва. Пользователь только один раз задаёт определённые параметры.

- Прямоугольные. Применяются при заготовках в форме ступени. С автоматическим переключением между передачами вдоль, поперёк.

- Позиционные. С закреплением деталей в конкретных положениях. На следующем этапе переходят к основным рабочим процессам.

Токарно-карусельные станки

Отличное решение, если требуется обработать крупные изделия. Из присутствующих функциональных особенностей описать стоит следующие:

- Возможность осуществить резьбу.

- Шлифовальные операции, фрезеровка, подрезка.

- Разработка пазов с приданием определённых конфигураций.

- Оборудование позволит заточить поверхности в виде конусов, цилиндров.

В комплектах со станками продаются специальные разновидности столов, планшайбы располагаются на их поверхности. Траверса перемещаются по стойкам, с дополнительными суппортами в конструкции.

Лоботокарные станки

Обрабатывают детали с формами конусов и цилиндров, лобового типа. Предполагают горизонтальное размещение оси, на которой заготовка вращается.

Токарно-затыловочные станки

Затылованием называют специальный метод, используемый при заточках. Это особенно актуально для задних поверхностей у различных инструментов. Операция нужна, чтобы даже при длительной эксплуатации сохранялись первоначальные формы.

Классификация оборудования

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

- Максимальный диаметр этой детали.

- Максимальная длина детали, которая допускается для обработки на этом оборудовании.

- Масса оборудования.

Длина детали, которая обрабатывается на этом оборудовании той или иной модели полностью зависит от того, какое выдержано расстояние между его центрами. При рассмотрении диаметра заготовки, которую определённый вид токарного станка позволяет обрабатывать, этот параметр колеблется в пределах от 100 до 4 тыс. миллиметров. Нужно учитывать и тот фактор, что модели оборудования, на котором могут обрабатываться элементы одного диаметра, могут иметь разную длину обрабатываемой заготовки.

У токарных универсальных станков может быть различный вес. По этому параметру оборудование подразделяется на такие категории:

- Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.

- Масса оборудования не превышает 4 тонн. Допустимый диаметр элементов обработки 250−500 миллиметров.

- Вес оборудования до 15 тонн. Диаметр обрабатываемых элементов колеблется в пределах 600−1250 миллиметров.

- Станки тяжёлые. Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Применение

Универсальный лёгкий винторезный токарный станок — это модель настольная, которая в основном применяется на небольших предприятиях или в домашних мастерских.

Самыми распространёнными предприятиями с такими моделями оборудования являются:

- Заводы, которые выпускают контрольно-измерительное оборудование и приборы.

- Предприятия, которые занимаются производством часовых механизмов.

- Опытно-экспериментальные отделы предприятий разных промышленных отраслей.

Предприятия машиностроительной и энергетической отрасли оснащают токарно-винторезным устройством тяжёлой группы. Ещё это оборудование применяется для обработки узлов деталей и элементов специальных механизмов:

- Для комплектации прокатного тяжёлого оборудования.

- Для оснащения транспорта железнодорожного (колёсных пар и прочего).

- Механизмов турбинных.

Но наиболее распространены станки со средним весом. Именно благодаря им можно выполнять чистовые и получистовые металлообрабатывающие операции и нарезать разнообразные резьбы.

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

- Высокая мощность двигателя и жёсткость конструкции, которые позволяют выполнять разнообразные работы с заготовками из металла и другого вида материала.

- Широкий диапазон частот вращения шпинделя и подач рабочего инструмента.

Кроме того, это оборудование оснащается разнообразными приспособлениями и механизмами, которые:

- Делают более безопасным и комфортным труд обслуживающего персонала.

- Позволяют с большей точностью проводить обработку изделия.

- Значительно расширяют функциональность.

Такие элементы дополнительного оснащения позволяют на токарно-винторезном оборудовании автоматизировать многие процессы обработки элементов.

Стоит сказать отдельно и о токарно-винторезном оборудовании с числовым программным управлением. В советское время оно одновременно выпускалось несколькими предприятиями. Как правило, подобным оборудованием оснащались предприятия, занимающиеся выпуском большой номенклатуры продукции мелкосерийной.

Устройство оборудования такого типа и возможность быстрой переналадки делает его незаменимым в тех случаях, когда необходимо за минимальное количество времени перейти на выпуск элементов другой модификации.

Как правило, токарное оборудование применяется для обработки внешних поверхностей, имеющих цилиндрическую форму. В таких ситуациях в качестве инструмента используется резец проходной. Обычно припуск по длине обрабатываемого элемента составляет 7−12 миллиметров. Такой припуск в размере необходим для того чтобы обрабатываемую заготовку можно было отрезать на нужную длину и провести обработку её торцов.

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

- Подрезные.

- Прямые проходные.

- Упорные.

Для подрезки и обтачивания небольшого отступа на детали используется упорный тип резцов.

А ещё при помощи универсального токарного оборудования можно на деталях прорезать канавки разной глубины. Для этого используется специальный канавочный инструмент, а процедура проводится на малых скоростях вращения шпинделя.

По аналогичному принципу выполняется и обрезка готового изделия. Процесс отрезки заканчивают тогда, когда в месте отреза диаметр перемычки доходит до величины 2−2,5 миллиметра. В этот период останавливается процесс отрезания, а готовое изделие просто отламывается от заготовки.

https://youtube.com/watch?v=dRLGn6BtSCk

https://youtube.com/watch?v=c6pGuFBsGT8

https://youtube.com/watch?v=boACc5NgH-I

https://youtube.com/watch?v=RufZyxcXrvI

Это интересно: Устройство токарного станка по металлу — основные узлы и назначение, фото, видео

Назначение и классификация токарно-винторезных станков

Цветные, чёрные металлы – основы деталей, обрабатываемых станками. Нарезание резьбы, точение конусов – дополнительная сфера применения приборов. Функциональность станка расширяется, если приобретать его в комплекте с дополнительными устройствами. Благодаря этому владельцу будет доступно фрезерование, радиальное сверление, шлифовка и так далее.

В частных мастерских такое оборудование встречается редко, причина – серьёзные вес и габариты. За исключением обработки деталей транспортных средств на станциях СТО. Описание сфер применения выглядит не таким уж длинным:

- Производство мелких серий продукции.

- Единичный выпуск товаров.

Приобретение станков не исключается и при условии массового производства.

Следующие характеристики легли в основу классификации, разделения на несколько видов:

- Диаметр для деталей, максимум ограничений.

- Наибольшая длина.

- Общая масса оборудования.

Расстояние от одного центра у станка до другого влияет на длину деталей, которые допускают к обработке. От 100 до 4000 мм – предполагаемый диаметр. Вес позволяет разделить станки на тяжёлые, модели до 4 тонн, и до 15 тонн.

Модели настольного крепления в большинстве ситуаций – лёгкие, универсального назначения. Оптимальный вариант для бытовых условий, предприятий небольшого масштаба.

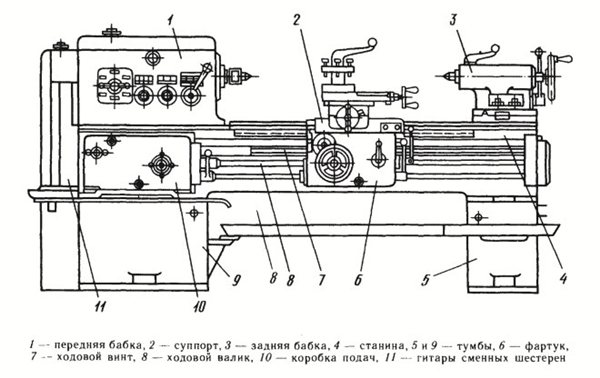

Механизмы устройства

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

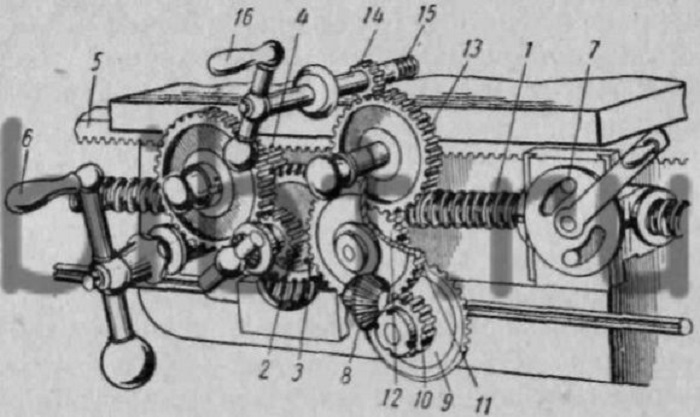

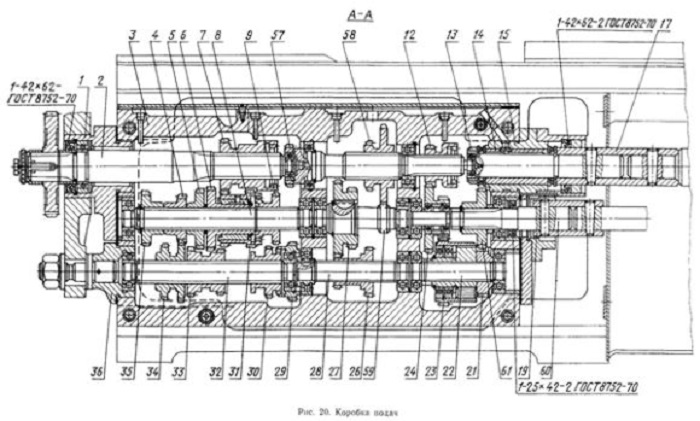

- Коробка, которая обеспечивает смену и выбор подач.

- Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

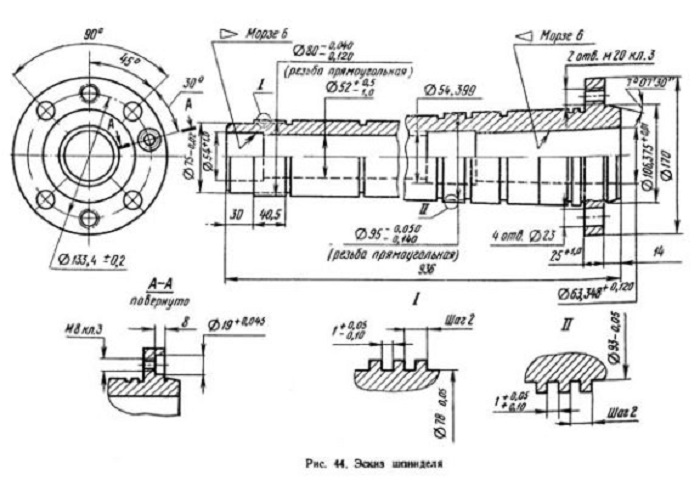

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается. Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

- Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

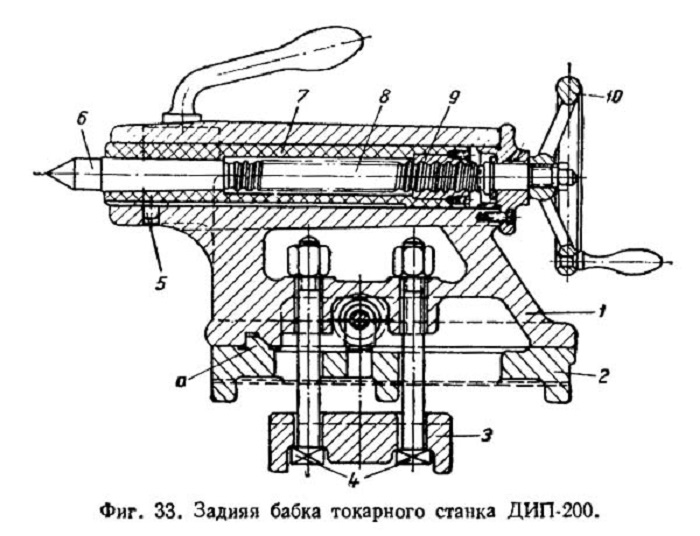

- Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины. Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

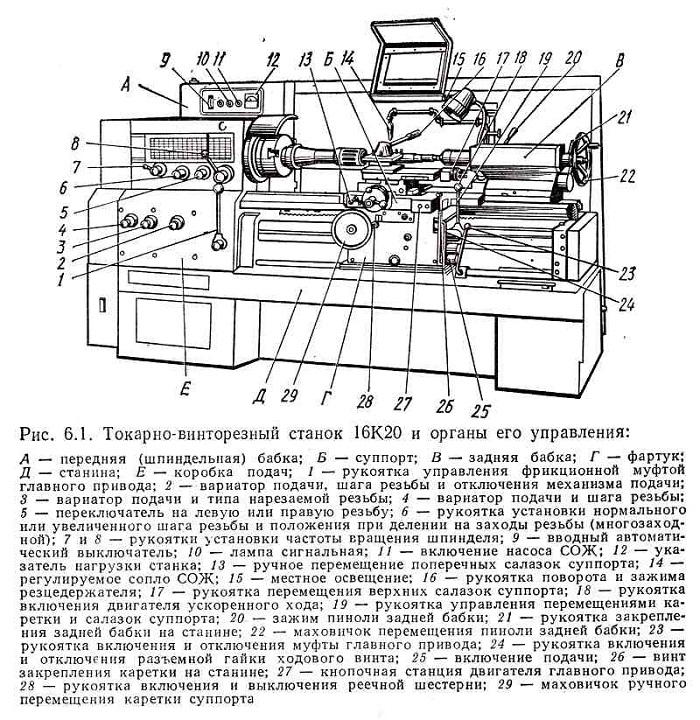

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

- Элемент управления направлением движения шпинделя и его остановкой.

- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

- Отключение и включение основного двигателя.

- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

Назначение и классификация токарных станков

К токарным относят большую группу станков, предназначенных в основном для обработки заготовок в виде тел вращения из металлов.

Основными технологическими операциями, выполняемыми на токарных станках, являются точение цилиндрических, конических, фасонных, а также торцевых поверхностей заготовок, вращающихся соосно оси шпинделя, и нарезание резьбы.

Функциональные возможности токарных станков могут быть существенно расширены благодаря использованию на токарном оборудовании специальных приспособлений, позволяющих производить фрезерование, сверление, шлифование и некоторые другие виды обработки.

Основу токарной группы составляют токарные автоматы и полуавтоматы, токарно-винторезные, токарно-револьверные, токарно-карусельные, лоботокарные станки.

Для наружной и внутренней обработки поверхностей единичных и малых групп заготовок, включая нарезание резьбы, используют различные модели токарно-винторезных станков.

Для обработки малых и больших групп заготовок сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента, предназначены токарно-револьверные станки.

Для обработки поверхностей разнообразных по форме заготовок, у которых диаметр намного больше длины, используют токарно-карусельные станки. Они отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепят обрабатываемую заготовку.

Для обработки заготовок большого диаметра (до 5 м), используемых при изготовлении деталей в единичном производстве, применяют лоботокарные станки.

Токарные станки классифицируют:

- по виду обрабатываемого материала (сталь, чугун, цветные металлы, пластмасса и др.);

- точности обработки (классы Н, П, В, А, С,);

- виду производства (единичное, мелкосерийное, серийное, крупносерийное, массовое);

- массе станка (легкие, средние, крупные и тяжелые);

- максимальному диаметру заготовки (D) обрабатываемой детали или высоте центров над станиной (100…5000 мм);

- наибольшей длине обрабатываемой детали L (125…24 000 мм).

Обычно к легким относят токарные станки с максимальным диаметром обрабатываемой заготовки D = 100… 200 мм, средним — D = 260…500 мм, крупным D = 630…1250 мм, тяжелым —D = 1600…5000 мм.

На средних по массе токарных станках в машиностроении и металлообработке выполняют 70…80 % общего объема токарных работ. Их используют для выполнения получистовой и чистовой обработок деталей из заготовок, нарезания резьбы. Они имеют достаточно высокий уровень автоматизации. Для расширения технологических возможностей их оснащают различными приспособлениями, облегчающими труд токаря и повышающими качество обработки.

Токарные станки имеют достаточную мощность, высокую жесткость и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с использованием прогрессивных инструментов из твердых и сверхтвердых материалов.

Легкие токарные станки применяют в инструментальном производстве, часовой промышленности, приборостроении, электротехнической промышленности, экспериментальном и опытном производстве.

Крупные и тяжелые токарные станки применяют для обработки деталей тяжелого, энергетического и транспортного машиностроения при изготовлении атомных реакторов, роторов турбин, генераторов, тяговых электродвигателей электровозов и др. Станки этого типа менее универсальны, чем станки среднего типа, и приспособлены в основном для обработки определенных крупных деталей.

Токарные станки, выпускаемые станкостроительными заводами России, имеют буквенно-цифровое обозначение. Расшифровка буквенно-цифрового обозначения токарного стана дает представление о его основных характеристиках (тип, размеры обрабатываемой заготовки, точность обработки и т.д.).

Особенности оборудования и его работы

Токарные станки бывают автоматизированными (ЧПУ) и предназначенными для ручной работы. Современные ЧПУ оснащены числовым пультом для самостоятельного, автоматического решения необходимой задачи. Единственным исключением является функция установки болванки — это действие должен выполнить оператор. Аппараты такого типа отличаются высокой точностью и простотой использования.

Применение токарных ручных станков предусматривает необходимость установки заготовки, резца, проведения расчетов, направления суппорта на исходную точку, выбора скорости вращения и режима подачи. Кроме того, во время работы мастер должен самостоятельно менять все заданные параметры.

В отдельную категорию входят также станки:

- токарно-винторезные — на них изделиям придают конусность, нарезают резьбу, накатывают рифления, вытачивают канавки и др.;

- токарно-револьверные — позволяют выполнять обработку деталей со сложной конфигурацией, например, прутки, поковки, отливки;

- токарно-карусельные (одно-, двухстоечные) — токарная обработка изделий большого диаметра;

- многорезцовые полуавтоматические;

- в виде обрабатывающих комплексов (для токарных и фрезерных работ).

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

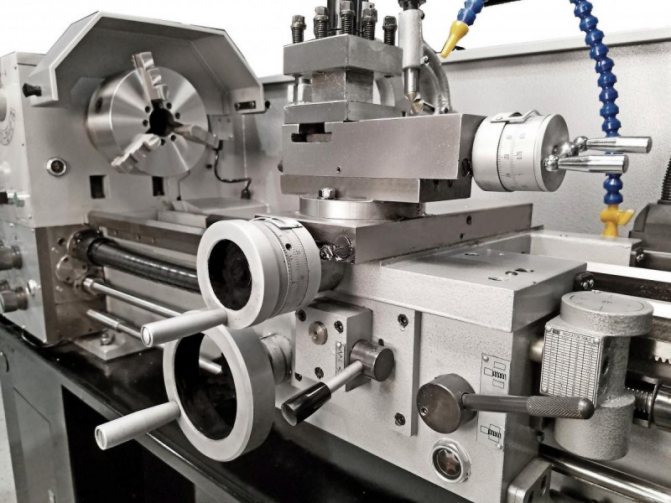

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

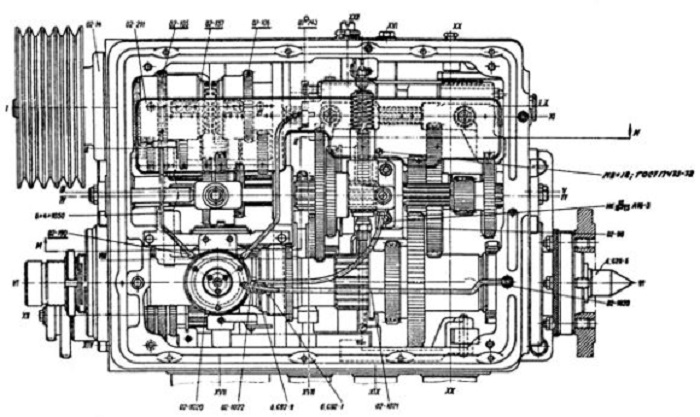

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Общее описание универсального токарно-винторезного станка

Для любого из промышленных предприятий металлообрабатывающие станки – один из ключевых узлов для производственного процесса. Через токарные станки проходят до 50% деталей из дерева и металла, реализуемые на рынке. В обработке заготовок кроется главное назначение оборудования. Одна единица подобной техники имеет цену от 30 тысяч до 9 миллионов рублей.

Стоимость приборов формируется на основе нескольких показателей:

- Функциональные возможности.

- Технические характеристики.

- Габариты.

Что касается функциональных возможностей, то их у современных моделей достаточно много, ни одна не нарешает принцип работы:

- Создание дюймовой резьбы.

- Модульная резьба.

- Метрическая резьба.

- Выточка конусов.

- Отделка токарного типа для цветных и чёрных металлов.

Назначение станков позволяет выделять специализированные и универсальные модели, на последних выполняют такие операции:

- Развёртывание отверстий.

- Обрезка.

- Шлифование.

- Обработка торцов, конусов и цилиндров внутри, снаружи.

Шпиндель на универсальных моделях расположен горизонтально, либо вертикально.

У специализированных станков задачи стоят более конкретные, связанные с обработкой тех или иных деталей:

- Муфты.

- Трубы.

- Прокатные валки.

- Валы с гладкими поверхностями, в форме ступеней.

Классификация токарного оборудования

Система классификации для данного вида оборудования создана ещё в СССР. Согласно этим правилам, станки – агрегаты, обрабатывающие заготовки из металла, представляющие первую категорию. Любое приспособление из данной группы способно представлять одну из следующих групп:

- Устройства со специальным назначением.

- Станки специального назначения, обычного и автоматического типа.

- Агрегаты для полировки, с резцами.

- Лобовые и винторезные типы оборудования.

- Модели «карусельной» системы.

- Станки, отрезающие материал.

- Разновидность под названием «револьвер».

- Установки с большим количеством шпинделей, автоматические полностью или наполовину.

- Агрегаты токарного типа, где шпиндель – один. Автоматические на половину, полностью.

Следующие разновидности выделяются в зависимости от точности обработки:

- П – повышенный уровень.

- А – высокий показатель точности.

- Н – нормальный показатель.

- В – точность высокого уровня.

- С – точность особой категории.

От той или иной категории зависят определённые технические характеристики. Кроме того, легче становится определить подходящую сферу применения. Маркировка приспособлений так же помогает узнать о том, какие параметры характерны для той или иной модели. Такие обозначения могут состоять из следующих компонентов:

- При использовании единицы в качестве начальной формы. Она показывает, что покупатель имеет дело с токарным станком, а не каким-либо другим.

- Далее идёт число, обозначающее принадлежность к тому или иному типу моделей.

- Центры приспособления имеют разную высоту, обозначаемую третьими и четвёртыми цифрами.

Маркировка агрегатов может содержать и обозначения в виде букв. Они используются, чтобы сообщить о тех или иных конструктивных особенностях. Это касается следующих параметров:

- Оснащённость системой ЧПУ.

- Используемую модификацию.

- Верность выполнения операций.

- Насколько автоматизированы действия?

Буква «И» – для обозначения приборов с винторезами. «П» – для точности высокого уровня. Такие модели снабжены центрами на высоте до значения примерно в 110 миллиметров. Фото изделий так же помогает понять, что именно перед нами находится.

Конструкция и принцип работы

Большинство токарных станков имеют схожую конструкцию и имеют одни и те же элементы. Отличаются они только габаритами и расположением некоторых деталей.

На токарных станках производится в результате вращения обработка деталей режущим инструментом. При поступательном движении резца с поверхности заготовки снимается слой металла, ей придается нужный вид и форма. Современные станки обладают высокой точностью, резьба может быть нарезана любого профиля.

Принцип работы токарного станка состоит в следующем:

- инструмент для работы вставляется в пиноль задней бабки;

- задняя бабка должна быть установлена в соответствии с размерами детали; она передвигается по направляющим станины;

- между передней и задней бабками располагается суппорт, в процессе работы он перемещается по направляющим с помощью каретки;

- резцедержатели подбираются в зависимости от размера детали, они могут быть как одиночными, так и предназначенными для нескольких резцов.