Назначение

Круглошлифовальные станки используется для обработки наружной цилиндрической поверхности, крепление заготовки проводится в центрах и патроне. При этом может проводиться продольная и поперечная подача для достижения необходимого результата. Универсальный вариант исполнения подходит для различных размеров, некоторые виды могут применяться в промышленности для получения особо крупных деталей.

Во время работы универсального станка с центрами направление вращения заготовки противоположно направлению вращения абразивного материала. Подобные модели могут использоваться в различных видах производства.

Стоит отметить, что круглошлифовальный станок используется при конечном этапе производства. Бесцентровые и другие типы моделей проводят шлифование после токарной обработки, фрезерования, сверления и так далее.

Точильно-шлифовальные станки

Мастера называют точильно-шлифовальные станки наждачными либо просто точилом. Наждак представляет собой соединение корунда и магнетита. В большей части его сейчас изготавливают искусственным образом, но иногда еще используется и натуральный.

Существуют следующие виды точильно-шлифовальных станков:

- малого размера (диаметр точильного круга 100-175 мм, применяются для затачивания режущих кромок);

- средние (диаметр 200-350 мм, для затачивания режущих поверхностей);

- большие (диаметр 400 мм и выше, используется на крупных предприятиях для зачистки или обдирки заготовок).

Точильно-шлифовальные станки можно разделить и по типу установки на напольные и настольные.

Конструкция состоит из двигателя асинхронного типа на подставке, с установленными на вал двумя кругами разного назначения: для заточки и шлифовки.

В обязательном порядке в комплекте идет улавливающий кожух для предотвращения попадания мелких частиц в воздух. На передней части устанавливается специальный экран, защищающий работника.

Основные технические характеристики

Существуют основные технические характеристики, которые отражаются в паспорте и чертеже. На основании ГОСТ проводится отображение следующей информации:

Мощность указывается в кВт. Определяет производительность машины.

Питаемое напряжение определяет возможность использования в той или ситуации оборудование. ГОСТ определяет то, что показатель указывается в Вольтах. Для промышленного применения подходит модель с питанием 380 В, а вот для бытового применения с питанием 220 В.

Размер рабочего стала. Бесцентровые шлиф-станки могут использоваться в определенных случаях.

Диаметр шлифовального круга. Круг имеет стандартные размеры, которые выбираются согласно ГОСТ.

Номинальное число оборотов также часто определяется в ГОСТ

Оно имеет важное значение, так как определяет скорость вращения круга.

Подобные моменты следует учитывать при выборе круглошлифовального станка.

Область применения шлифовальных операций

Шлифование это процесс обработки детали разнообразным абразивным материалам для придания ей требуемой формы и качества. Ключевая особенность процесса шлифования- это то что при процессе резания шлифования снимается тончайший слой металла. При этом улучшается внешний вид готового изделия, а также повышаются механические свойства поверхности детали.

При шлифовании применяется вида станков для обработки металлических изделий

-специализированные станки;

-станки общего назначения.

Специализированное шлифовальные станки конструируются для конкретных нужд предприятий. В большинстве случаев они выпускаются на единичном производстве.

Станки общего назначения по виду обработки делятся:

станки для наружного шлифования (шлифовальный круг обрабатывает внешнюю поверхность детали);

станки для внутреннего шлифования (шлифовальный круг обрабатывает отверстия);

станки для профильного шлифования (шлифовальный круг обрабатывает детали сложной формы).

Важным элементом конструкции любого станка для шлифования это вытяжка. Благодаря ей процесс шлифования не так сильно вредит здоровью и окружающей среде, ведь она удаляет металлическую пыль и мелкие частицы абразива. В дополнении к вытяжки так же идут фильтрующие бумаги для СОЖ и пылеуловители магнитного или электрического типа.

Есть станки которые выполняют несколько операций за один установ.

Шлифовально-полировальное оборудование

Шлифовально-полировальный станок является наиболее удобным вариантом для применения в лабораторных исследованиях и в качестве инструмента для подготовки образцов металлографии.

Диаметр круга для шлифования — около 300 мм. При изготовлении корпуса используется прочный армированный пластик, который предохраняет детали от повреждений.

Металлические детали и части делаются из нержавеющей стали, что предохраняет их от появления пятен коррозии. У шлифовально-полировальных станков имеются запрограммированные режимы. Существует возможность быстрой смены диска и интуитивно понятное управление.

Станки этого типа по диаметру диска можно разделить на три группы: 200, 250 и 30 мм. Независимо от их количества, устройство может работать в режиме плавно регулировки скорости либо на двух постоянных скоростях. Оператор может выбирать направление вращения диска против или по часовой стрелке. Возможно применения полностью автоматической шлифовально-полировочной насадки.

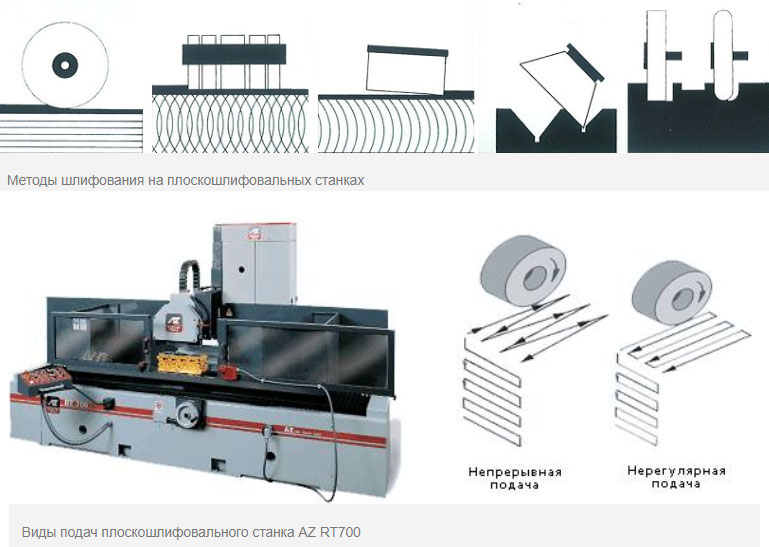

Конструкция плоскошлифовального станка

Рассмотрим конструктивные особенности плоскошлифовального станка. Литая рама устройства закреплена на тумбе, отлитой со станиной как цельный элемент. Посередине рамы есть проем, по бокам от которого располагаются вертикальные направляющие. По ним продвигается каретка, оборудованная направляющими, необходимыми для ручного или гидравлического передвижения шлифовальной бабки. Такое расположение необходимо для увеличения жесткости агрегата.

Стабильные подачи плоскошлифовального станка обеспечиваются за счет кинематических коротких цепей, которые представлены в виде винта и гайки качения, а также направляющих. Специальное автоматическое приспособление, которое монтируется на передней стенке станины, обеспечивает вертикальное перемещение каретки и шлифовальной бабки. Сзади устанавливается еще один аналогичный механизм, благодаря которому происходит ускоренное движение по вертикали.

Плоскошлифовальный станок, как правило, содержит следующие элементы:

- различные блокирующие механизмы;

- оградительные блоки;

- приспособления отскока на случай вывода из строя шлифовальной бабки.

Классификация шлифовальных станков по металлу

Основная классификация делит данное оборудование в зависимости от типа обрабатываемой поверхности. По такому признаку оборудование можно разделить на шлифовальные станки по металлу и по дереву.

Шлифовальные станки по дереву применяются для работы с заготовками из древесины. Заготовки могут быть выполнены из любого вида древесины, могут быть различного размера и формы.

Станок позволяет сделать поверхность гладкой, а также придать ей необходимую форму.

Используется для предварительной и окончательной обработки древесины, необходим в столярном и мебельном деле. Может быть использован для грубой и тонкой обработки. Такой станок имеет один или несколько шлифовальных дисков, скорость которых регулируется.

Шлифовальные станки по металлу имеют более сложную конструкцию и большую мощность. Они служат для обработки поверхности металлов либо способом снятия стружки, либо путем пластикового деформирования.

Шлифовальные станки по металлу можно разделить на несколько видов:

- Первый, наиболее распространенный вид оборудования – обдирочно-шлифовальные станки. Такие инструменты предназначены для слесарных работ разного характера. Они способны снимать покрытие с детали, убирать заусенцы и фаски. Кроме того, такое оборудование может быть использовано для заточки инструмента. Поверхность заготовки обрабатывается без ее формообразования.

- Очень распространенный вид оборудования – ленточно-шлифовальные станки. Этот прибор способен мягко и эффективно обеспечить зеркальную гладкость поверхности. Вместо диска рабочим инструментом выступает лента с абразивным покрытием. Благодаря этому эффект более мягкий. Используются для торцовки, заточки труб, полировки различных материалов – стекла, дерева, металла. Станок позволяет очень быстро и качественно произвести полировку.

- Еще один вид оборудования – точильно-шлифовальные станки. Данные станки используются для заточки станочного и ручного инструмента, позволяют заточить ножи и резьбы, а также зачистить детали из любого материала, имеющие любую конфигурацию. Принцип действия инструмента основан на вращении шлифовального круга. Такие станки могут быть и бытовыми и промышленными. В качестве бытовых используются настольные, в качестве промышленных – напольные модели.

Современные станки для шлифовки по металлу бытового типа необходимы для производства деталей с небольшими, незначительными отклонениями формы, размеров и небольшими степенями шероховатостей.

Промышленные модели предназначены для работы с крупногабаритными деталями, они имеют более высокую мощность и производительность.

В данном случае главным движением является движение круга или абразивной ленты. Современное оборудование для шлифовки простое в управлении и практически всегда автоматизированное.

Сфера применения шлифовальных станков по металлу достаточно обширна. Они используются как на крупных производственных объектах, так и в небольших домашних мастерских. Большое разнообразие моделей различных модификаций позволяет использовать это оборудование для обработки не только металлических, но и деревянных поверхностей.

Ремонт и модернизация

С течением времени оборудование изнашивается и подлежит ремонту. Делается это в следующем порядке:

- Станок очищается от грязи и отключается от электрооборудования.

- С агрегата снимаются ремни.

- Дальнейшая разборка ведется узлами, которые дальше разбираются на детали.

- Предварительно снимаются защитные кожухи и крышки, чтобы был обеспечен доступ к основным агрегатам оборудования.

- Демонтируется стол и шпиндель. Допускается применение молотка, при условии подкладывания на металл деревянных дощечек.

- Все изношенные детали заменяются.

- Сборка ведется в обратном порядке.

Ремонт и модернизация оборудования

Устройство станка

Плоскошлифовальный станок представляет собой цельнолитую тумбу со станиной и закрепленную на них раму. К раме на направляющих монтируется каретка, удерживающая абразивный круг. К шпинделю круга подходят ременные или зубчатые передачи с вала двигателя. Под абразивным кругом расположен рабочий стол. В простых моделях он оснащен только креплениями под струбцины, но в большинстве моделей стол может перемещаться вместе с заготовкой. В зависимости от модели стол либо вращается по кругу, либо движется из стороны в сторону.

Дополнительно могут быть установлены гидравлические усилители, двигатели автоматического привода, контрольно-измерительные датчики и чипы программного управления. Датчики не только позволяют автоматизировать работу станка, но и обеспечить безопасность оператора.

Как подобрать переносной станок

В первую очередь, нужно выбрать модель в соответствии с целями обработки. Для работы применяются диски, выполненные из твердых материалов. Они срезают металлические слои. Ленточные и дисковые станки используются исключительно для шлифования. Они позволяют получить качественную обработку.

Для длительного и безопасного использования станка важны следующие факторы:

- Размеры и вес. Если планируется регулярно перевозить станок на машине, лучше выбрать модель весом 15−20 кг. При этом размеры должны подходить к багажнику автомобиля. Большие станки подходят для стационарной установки.

- Скорость движения ленты. Она влияет на производительность. При большой скорости можно обрабатывать металлы.

- Мощность. Для небольших домашних работ хватит 300−400 Вт. Для крупных задач подойдет мощность 700−800 Вт. Ее достаточно для шлифования перил, ступеней, балясин и других деревянных изделий.

- Доступность и виды расходных материалов. На различных станках используются диски разных диаметров и шлифовальные ленты, отличающиеся по длине. Лучший выбор — использование распространенных размеров. Это позволяет менять детали при необходимости.

Важный критерий — надежность производителя и торговой марки. Желательно, чтобы в городе проживания была гарантийная мастерская. В этом случае легко настроить оборудование или отремонтировать его.

Техники шлифования алюминия на плоскошлифовальном станке

4.1. Многопроходная обработка.

При этой технике требуется фиксация элемента на поверхности. Скорость его перемещения в процессе обработки достигает 45 изделия метров в минуту. Метод обработки сводится к многократному передвижению изделия под обработки кругом обработка до полного припуска снятия припуска.

4.2. весь Однопроходная устройства обработка

Используется для станков с непрерывной круглыми столами. При этом способе станок проходит за один раз вертикально во всю глубину. В результате этого весь припуск с детали снимается за один оборот. Устройства с тремя головками позволят удалить большой припуск при максимальной точности шлифовки. Данные устройства применяются в основном при массовом производстве.

4.3. Двусторонняя подачей обработка.

Эта технология предполагает шлифовку двух торцов детали одновременно. При торцов этом способе для выше полного обработки снятия один припуска детали потребуется не один проход изделия. Суть метода заключается в прямолинейной или круговой подаче детали. За счет вращения инструмента осуществляется резка металла. Периферией круга следует обрабатывать изделия со средней жесткостью. При требуется торцевом методе ходы обработки производительность будет выше, детали чем при методе периферии.

Методы техника шлифовки однопроходная периферией круга

Глубинный перемещения метод.

Метод с изделия врезной скорость непрерывной изделия подачей.

Метод с кругом поперечной снятия прерывистой характеризуется подачей. Шлифовальный инструмент должен быть выше показателя поперечной подачи.

Заработная плата

Уровень оплаты специалиста такой профессии зависит от предприятия, на котором он работает. Но в целом специальность считается квалифицированной, поэтому можно рассчитывать на неплохой оклад. Средний уровень зарплат находится в районе 40-42 тысяч рублей в месяц. Максимум же может достигать 150 тысяч, если удастся устроиться на крупный завод, выполняющий стабильные заказы, например, в оборонной отрасли.

Нужно иметь в виду, что почти везде требуются работники с опытом. Выпускник техникума может устроиться на завод, но на высокую зарплату ему первое время рассчитывать не придётся.

Сфера использования оборудования

Основным назначением этого оборудования является шлифовка металла, его рекомендуют приобрести при необходимости устранения дефектов резки, пайки, сварки, снятии окалин и схожих излишков, проявляющихся при механической и термической обработке сталей, чугуна и цветных сплавов. В простейшем исполнении такие станки выполняют операции с плоскими заготовками, в расширенном – с фасонными и даже коническими. Отличительной способностью является высокое значение класса чистоты обрабатываемой поверхности (8-10, что соответствует шероховатости в пределах 0,63- 0,16 мкм).

Плоскошлифовальные станки характеризуются высокой производительностью и задействуются практически на всех предприятиях металлообработки. По сути их устанавливают в любых цехах при необходимости чистовой обработки деталей периферией или торцом абразивного круга. С их помощью доводятся до идеального состояния инструменты, пресс-формы, штампы и аналогичные изделия. Область применения включает объекты с разными объемами выпуска: от частных мастерских до заводов с крупносерийным производством, одна и та же модель может задействоваться при выполнении разовых работ или в автоматических линиях по шлифованию заготовок.

Устройство и принцип работы

Стандартная комплектация плоскошлифовального станка включает устойчивую станину, усиленную ребрами жесткости и являющееся одним целым с литой рамой, удерживающей направляющие рабочего стола и колонну с суппортом. Направленность шпинделя зависит от вида оборудования, исходя из этого критерия выделяют модели с возможностью шлифования только торцом или периферией абразивного круга и универсальные разновидности с вертикальным и горизонтальным шпинделем. Последние характеризуются высокой производительностью и оснащаются более крупными и толстыми дисками. С учетом большого веса рабочего инструмента в конструкцию таких станков по металлу включаются разнообразные блокирующие механизмы, оградительные элементы и приспособления, срабатывающие при отказе шлифовальной бабки.

Принцип действия этого оборудования основан на прямом или контактном воздействии вращающегося абразивного круга на заготовку, закрепленную на прямоугольном, круглом или крестообразном столе. Детали в таких станках фиксируются как с помощью электромагнита, так и посредством механических крепежей, подача стола у них как правило плавная. В зависимости от реализуемой технологии шлифования они разделяются на установки с однопроходной схемой (с вертикальной подачей рабочего круга, снимающего излишек за один пропуск), многопроходные (перемещаемые под диском до достижения идеального состояния) и двусторонние (выполняющие одновременную обработку торцов деталей).

Движение бабки с вращающимся кругом у плоскошлифовальных станков осуществляется по горизонтальным направляющим, в свою очередь закрепленных на рейках в проеме центральной колонны. Такое исполнение позволяет конструкции достичь требуемой жесткости и устойчивости и удержать довольно тяжелый рабочий инструмент. Все устройства этой группы разделяются на ручные и полуавтоматизированные, последние оснащаются блоками контроля и регулировки подач и привлекаются при необходимости выполнения сложных операций по чистовому шлифованию.

К конструктивным особенностям этого оборудования относят высокую прочность и износостойкость столов, и обеспечение максимальной плавности их подач. Это достигается нанесением на направляющие плоскошлифовальных станков специальных покрытий и тщательной подгонкой узлов в ходе сборки. Такое оборудование оснащается автоматической системой смазки деталей, усиливается ребрами жесткости и часто доукомплектовываются охладительными агрегатами. Условия его размещения и эксплуатации уточняются заранее, из-за большого количества абразивной пыли станки данной группы и операторы нуждаются в соответствующей защите.

Изготовление станка своими руками

Основным компонентом оборудования является силовой агрегат. Для этого лучше всего использовать асинхронный электродвигатель. Количество оборотов должно составлять от 800 до 2000. Но все зависит от параметров обрабатываемого изделия.

Главная проблема заключается в отсутствии каких-либо схем для изготовления станка своими руками. Специалисты рекомендуют исходить из характеристик материалов изготовления, которые есть под рукой. Оптимальная бытовая модель предназначена для обработки небольших стальных изделий. Для этого используется абразивная лента.

Рекомендации по изготовлению комплектующих своими руками:

- основной вал. Его можно сделать из дерева, обычно диаметр составляет 25-30 см;

- натяжной механизм. Устанавливается на корпусе электродвигателя. Предназначен для натяжения ленты, должен иметь регулировку по вертикали;

- рабочий стол. Важнейший компонент, который должен иметь плоскошлифовальный станок. Так как изменить расположение вала двигателя проблематично — степень воздействия абразива на заготовку можно корректировать путем поднятия или опускания рабочего стола.

В состав последнего компонента должна входить стальная пластина и ровная часть. Изменение ее положения осуществляется за счет регулируемых ножек. Это оптимальный вариант для самодельной конструкции.

В целях безопасности необходимо установить защитный щиток. Он изготавливается из оргстекла и крепится с помощью обычной петли. Для обеспечения устойчивости в качестве основы можно использовать стальную плиту. На нее фиксируется электродвигатель и рабочий стол. Также рекомендуется установить кнопку включения/выключения в удобном месте для работающего.

Для обработки деталей из твердосплавных сортов стали вместо абразивной ленты можно использовать корундовые круги. Они устанавливаются на вал двигателя, порядок шлифования остается тот же.

В видеоматериале можно ознакомиться как изготавливался тарельчатый плоскошлифовальный станок своими руками:

Виды шлифовальных станков по металлу

Современные станки разделяются на несколько разновидностей, а зависит это от их предназначения.

- Круглошлифовальный станок. Назначение этого оборудования — обработка цилиндрических и конических поверхностей. А также такие станки могут обрабатывать торцевые поверхности. Круглошлифовальный станок может быть универсальным и простым. На универсальных станках устанавливается функция поворота шлифовального диска. Простые этой возможности лишены.

- Внутришлифовальный. Из названий можно понять, что предназначение станка — обработка поверхностей изнутри.

- Плоскошлифовальный. Предназначается для обработки сопряжённых плоских поверхностей, а также прямых деталей.

- Бесцентрошлифовальный. Такое оборудование применяется на крупносерийном производстве. Заготовку нельзя будет зафиксировать обычным способом, поскольку удерживаться она будет из-за силы вращения между специальным роликом и шлифовальным кругом. Два этих предмета будут вращаться в противоположных направлениях.

Шлифовальные станки можно приобрести при помощи специализированных сайтов, на которых реализуется только качественная продукция известных компаний.

Основным отличием плоскошлифовального и круглошлифовального станка является тип обрабатываемой детали. На круглошлифовальном агрегате можно обрабатывать детали типа вала, то есть трубы. А на плоскошлифовальном оборудовании обработка ведётся только плоских поверхностей, можно обрабатывать пластины.

Обработка деталей перед шлифовкой

Полирование металлической поверхности можно начинать только после проведения подготовки. В первую очередь деталь очищается от ржавчины, окалин, капель, оставшихся после сварки. Для этого можно использовать металлические щетки. После этого исправляются грубые сколы, вмятины и бугры. После грубой обработки металла проходит процесс фрезеровки. С заготовки механическим способом снимается слой металла.

Когда обработка на промышленном оборудовании закончена, требуется провести закалку металла. Благодаря отжигу повышается прочность детали. Часто проводится обогащение металла различными химическими веществами, которые улучшают его характеристики.

Перед шлифовкой требуется проверить деталь на наличие визуальных изъянов, осмотреть её на наличие неровностей.

Примеры плоскошлифовальных работ

- Шлифовка заусенцев. Заусенцы — это различные дефекты, возникающие при резке металла. Из-за большой площади шлифовального круга зашлифовка заусенцев является самым простым способом их устранения.

- Шлифовка прибылей, литников — прибылью называют верхнюю часть металлического слитка, которая выходит за требуемые размеры из-за того, что остывающий металл подпитывают жидким расплавом в ходе затвердевания слитка. Литники — это и трубки, через которые подаётся расплавленный металл, и следы, остающиеся от таких трубок. Для их устранения оптимальным является обработка на плоскошлифовальном станке, так как это наиболее простой и дешёвый способ привести их к нужной форме.

- Снятие припусков. Припуски — это специально формируемые остатки материала, которые легче и дешевле устраняются шлифованием, чем приведением к точному размеру непосредственно на изготавливающем оборудовании.

- Полировка сварных швов, облоев — это излишки металла, возникающие по линии сварки или по линии разъёма литейной формы. Их также гораздо легче зашлифовать, чем пробовать устранить с помощью фрезерного станка.

Особенности вертикального шпинделя

Вертикальное положение шпинделя позволяет задействовать всю поверхность абразивного круга. Однако при обработке металла возникает разница в линейной скорости абразивных частиц вблизи центра круга и на его периферии. Внешние области круга испытывают больше трения и в начале работы срезают больше металла. В процессе работы именно внешняя часть круга изнашивается быстрее — постепенно рабочая часть абразива перестает быть плоской и начинает оставлять на металле заметные полосы.

Чтобы результат обработки на станке с вертикальным шпинделем был предсказуемым, необходимо следить за износом рабочих поверхностей абразива и вовремя его заменять. Другой эффективный способ — снизить подачу абразива и обрабатывать заготовку в несколько подходов.

Виды

Принцип работы данных устройств заключается в осуществлении одновременного вращения или перемещения режущего инструмента (абразивного круга или ленты) и поступательного или вращательного движения обрабатываемой заготовки.

Простейшим шлифовальным станком является обычное электрическое точило, где режущий инструмент – вращающийся абразивный диск, а перемещение заготовки происходит в ручном режиме.

Станки для шлифовки отличаются по ряду признаков, они могут быть стационарными, настольными, переносными, к примеру шлифмашинка, тем не менее в их устройстве есть общие черты. В конструкцию большинства из них включены кинетические цепи, которые обеспечивают:

- вращение рабочего инструмента;

- передвижение рабочего стола в любых направлениях;

- подачу заготовки к режущей кромке;

- перемещение рабочего инструмента (вручную или с помощью гидравлики);

- вращение заготовки;

- подачу режущего инструмента в глубину.

Различают универсальные устройства, позволяющие обрабатывать различные заготовки, в том числе и в полностью автоматическом режиме, и простые модели, предназначенные для конкретного вида работ. В наши дни последние практически изжили себя, все чаще в продажу поступают настоящие шлифовальные комбайны, устройства с ЧПУ, позволяющие автоматизировать все необходимые процессы.

Круглошлифовальные

Один из наиболее распространенных видов шлифовальных станков – круглошлифовальный. Его предназначение – обработка заготовок из металла или дерева цилиндрической или конической формы.

Шлифовка выполняется вращающимся диском, установленным на подвижных салазках. Деталь, которую необходимо обработать, зажимают между передней и задней бабками устройства, что позволяет выполнять независимое вращение детали и режущей части инструмента.

Круглошлифовальные станки способны обрабатывать детали диаметром от 25 до 600 мм. Для производственных нужд выпускают устройства, способные шлифовать гораздо более крупные детали, в том числе со сложной геометрией.

Плоскошлифовальные

В отличие от предыдущего типа, плоскошлифовальные станки в первую очередь ориентированы на шлифование плоских поверхностей. Их рабочим инструментом также являются абразивные диски, но диск крепится на колонне, которая перемещается во всех плоскостях, а деталь устанавливается на столешнице в специальных креплениях.

По расположению режущей части различают горизонтальные и вертикальные станки. Помимо этого существуют устройства с несколькими колоннами, позволяющими одновременно выполнять разные операции.

Внутришлифовальные

Далеко не всегда достаточно обработать лишь наружную поверхность детали, часто требуется убрать шероховатость внутри цилиндрических и конических отверстий. Для этих целей применяют внутришлифовальные станки. Настольный станок для шлифовки внутренней поверхности может обработать отверстия диаметром от 10 до 100 мм, производственные агрегаты работают с диаметрами 100 см и более.

Двухсторонние плоскошлифовальные и круглопритирочные

В процессе производства часто необходимо обработать плоские поверхности с обеих сторон детали.

Тут на помощь придет плоскошлифовальный станок с двумя режущими инструментами, работающими в двух плоскостях. Данные устройства значительно увеличивают производительность труда. Различают станки горизонтального и вертикального типа.

Круглопритирочный вид станков предназначен для притирки точного калибровального и измерительного инструмента. Станок может работать с инструментом различного типа и размера.

Для тонкой шлифовки

Различные сферы производства, в большей мере это касается металлообработки, требуют высокой точности исполнения. Добиться идеальной гладкости поверхности помогают хонинговальные станки. Работающие под управлением программируемых контроллеров, устройства этого типа позволяют добиться максимальных показателей точности.