Подготовительные мероприятия перед началом работы

Сварщик должен соблюдать правила безопасности при выполнении работ и находиться в средствах индивидуальной защиты: робе, рукавицах и маске. Роба и рукавицы (краги) предохраняют не только от брызг расплавленного металла, но и от теплового и ультрафиолетового излучения. Сварочная маска предохраняет глаза от ожогов сетчатки, которые приводят к потере зрения. Также она защищает лицо и шею от ультрафиолетового излучения, инфракрасного света и брызг металла.

На сварочных работах обязательно должны присутствовать средства пожаротушения. Запрещено использовать стальной инструмент для обслуживания газогенераторных установок, так как они могут вызвать искру. Для этого используется безопасный безыскровый инструмент (омедненный).

Перед тем как приступать к сварке в закрытых помещениях, емкостях и резервуарах необходимо произвести проветривание, удалив скопление газов.

Перед началом сварки нужно проверить оборудование:

- прочность и герметичность подсоединения шлангов к редукторам и горелке;

- целостность шлангов, состояние горелки и исправность редуктора;

- плотность соединений и уровень воды в затворе;

- исправность манометров.

Подготовка и эксплуатация генератора должна проводиться лицом, имеющим допуск и соответствующую квалификацию. Обязательно должны быть соблюдены условия:

- максимум можно использовать 2 горелки при наличии отдельного водяного затвора для каждой;

- общая мощность горелок не должна быть более 2000 л/ч;

- помещение, где проводятся работы должно быть вентилируемым и объемом не меньше 300 м3;

- генератор с ацетиленом должен находиться не ближе 10 м от открытых источников огня и места сварки;

- располагать в котельных, кузнях и помещениях с повышенной температурой устанавливать переносной генератор строго запрещается.

Генератор и баллон устанавливают вне помещения, а газ к месту сварки подается по шлангам. Запрещается устанавливать генератор возле вентиляторов и воздухозаборников. Около установленного генератора необходимо вывесить предупреждающие таблички: «Огнеопасно» и т.п. Баллоны и генераторы должны быть покрашены определенным цветом, баллон с кислородом и редуктор – голубой краской, ацетиленовый генератор или баллон – белой краской. Дополнительно на ацетиленовом баллоне должна быть красная надпись «Ацетилен».

Инвентарь для проведения газосварочных работ

Чтобы иметь возможность проводить сварку газом, необходимо позаботиться о наличии следующих агрегатов:

- Генератор на ацетилене или баллон с другим горючим газом. В бытовых условиях чаще всего используют мобильные ацетиленовые генераторы, в которых газ вырабатывается в результате реакции воды с карбидом кальция. Но иногда его заменяют и готовым газом, в качестве которого чаще всего используется пропан или бутан. Для большего удобства желательно, чтобы баллоны были оснащены расходомерами.

- Баллон с кислородом.

- Предохранительные клапаны для баллонов. Представляют собой защитные приспособления, которые помогают избежать возгорания, когда пламя возвращается от горелки.

- Редуктор для баллонов с кислородом и рабочим газом. С их помощью осуществляется регулировка давления.

- Подающие шланги, которые также называются рукавами. Для каждой группы газов предусмотрен свой тип рукавов. Всего их выпускается три категории. В соответствии с требованиями безопасности, нельзя подключать шланг к баллону с газом, для работы с которым он не предназначен.

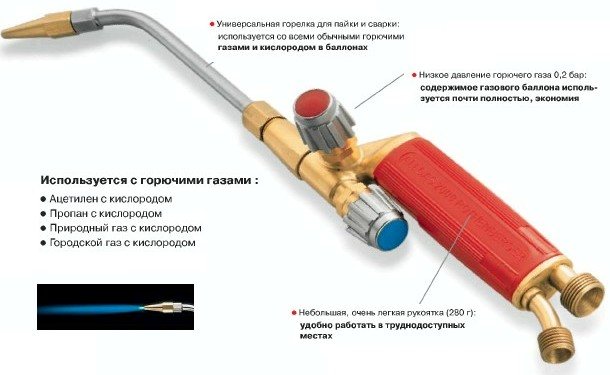

- Горелка. Сегодня газовые горелки почти всегда поставляются с насадками, с помощью которых можно изменять необходимые параметры пламени.

- Сварочный стол. Представляет собой рабочую зону, в которой происходит процесс сварки. В целях безопасности сварочный стол обязательно должен быть оснащен металлической или кирпичной плитой.

Если говорить в целом, то весь набор оборудования для газовой сварки, принято называть сварочным постом. Чтобы можно было избежать многих трудностей, для перевозки сварочного инвентаря используют специальную плоскую колесную тележку с рамой, где при помощи хомутов в вертикальном положении крепится аппарат для газовой сварки и резки и баллоны, а также располагаются в скрученном виде рукава.

Подобный пост отличается высокой мобильностью и может быть с минимальными временными затратами доставлен к месту проведения работ. Такая необходимость может возникнуть, когда нужно выполнить сварку на неподвижной конструкции, которую невозможно приблизить к газовому сварочному аппарату.

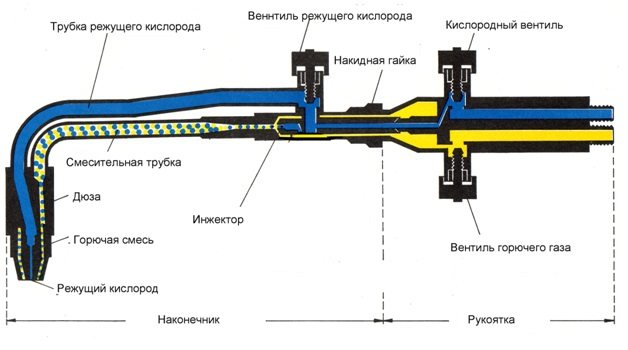

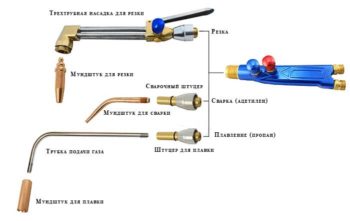

Горелка и резак

Горелка – это основная часть аппарата. По конструкции газовые горелки для сварки и резки мало отличаются друг от друга. К средней части подсоединяются наконечник, есть вентили, которые регулируют подачу окислителя и горючего. Газовая горелка часто имеет пьезоподжиг. Кислород и ацетилен попадает в нее по шлангам, закрепленным в рукоятке.

По способу подачи горючей газовой смеси горелки делятся на инжекторные и безинжектроные. Горелки для сварки и резки бывают газовыми и жидкостными (распыляется бензин или керосин), однопламенными и многопламенными. Согласно ГОСТ горелки бывают микромощные, малой, средней и большой мощности.

Самые распространенные – газовые горелки малой и средней мощности. Первые могут варить металл толщиной 0,2-7 мм, вторые варят металл толщиной от 0,5 мм до 30 мм. Все зависит от выбора насадки, которых в малых газовых горелках 4, а в средних 7.

При работе с ацетиленовым генератором в смесительной камере аппарата за счет разрежения, возникающего при выходе кислорода в камеру, засасывается ацетилен.

Резак в отличие от обычной газовой горелки имеет два канала. По одному идет горючая смесь кислорода и ацетилена, по другому, чистый кислород, который образует режущую струю.

Кто пользовался газовым резаком, тот не задают себе вопрос, как резать металл и чем разрезать. Резак вне конкуренции. Им работать проще и дешевле, по сравнению со сварочным инвертором.

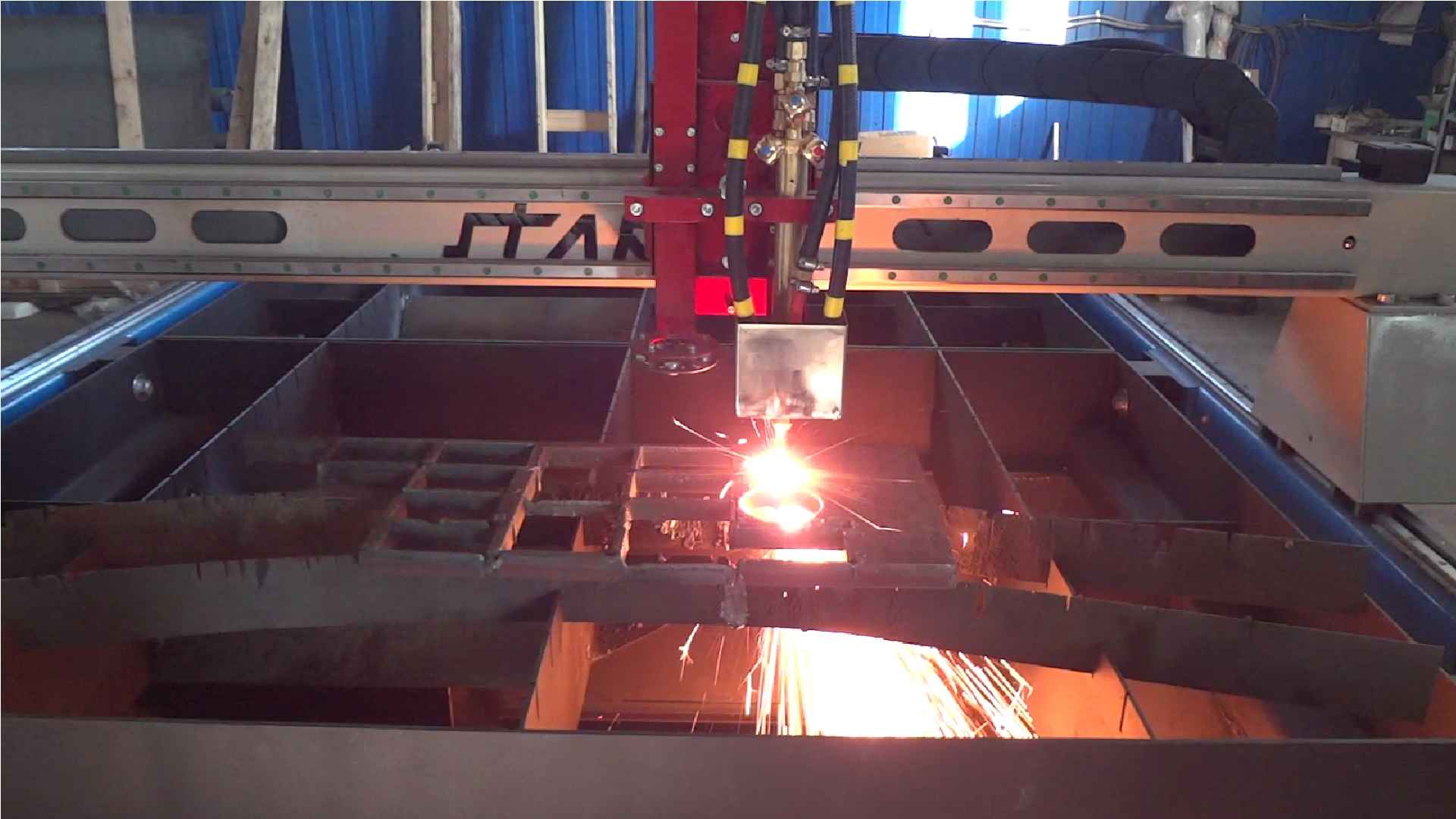

Оборудование для резки металла газом: станки

В тех случаях, когда по каким-либо причинам перемещать обрабатываемую заготовку затруднительно (она имеет большие размеры и, как следствие, массу, сложную форму реза и т. п.), меняется кинематическая схема оборудования. Она строится таким образом, чтобы перемещать узел с режущим инструментом (тяжёлая заготовка остаётся неподвижной). Такой вид оборудования называется станком газовой резки.

Станки газовой резки, как и машины, делятся на два больших класса:

- мобильные. Это небольшие передвижные агрегаты, которые перемещаются при помощи транспортных тележек;

-

стационарные. По конструктивному исполнению они делятся на следующие типы:

- П — портальные. Располагаются на опорных стойках, находящихся непосредственно над обрабатываемой деталью. Количество резаков может колебаться, шт: 1…12;

- П-К — портально-консольные. Устанавливаются на консоли, закреплённой на стойке. Подвесной механизм находится непосредственно над обрабатываемой заготовкой. Количество резаков может колебаться, шт: 1…4;

- Ш – шарнирные. Резаки смонтированы на шарнирных рамах. Такое оборудование предназначено только для вертикальной резки. Количество резаков может колебаться, шт: 1…3.

По типу технологии резки такие станки делят на виды обработки:

- Кф – кислородно-флюсовая резка;

- К – кислородная резка;

- Гл – газолазерная резка;

- Пл – плазменно-дуговая резка.

По траектории движения контура с рабочим инструментом различают станки:

- Л – линейные. Они выполняют прямолинейную резку;

- М – магнитные. Выполняют фигурное резание по стальному копиру;

- Ф – фотокопировальные. Осуществляют фигурную резку по конструкторским чертежам. Процесс осуществляется посредством фотоэлектронного копирования с последующим микропроцессорным управлением;

- Ц – цифровые. Станки с числовым программным управлением (ЧПУ). Они предназначены для фигурного раскроя заготовок.

В настоящее время большим спросом пользуются следующие модели и бренды:

- станок газовой резки с ЧПУ модель «Старт-2» бренд «Тепловентмаш»;

- малогабаритный станок газо-плазменной резки металла с ЧПУ модель «Кристалл 1,5х1» бренд «ПКФ «Кристалл».

Процесс раскроя на станке газовой резки «Старт-2». Ист. http://stanki-tvm.ru/produkciya/stanki-gazovoy-rezki-s-chpu.

Используемые газы для газосварки

Типов сварки существует несколько вариантов. Они отличаются между собой технологией образования сварочной ванны, имеющей высокую температуру, предназначение которой – соединение, резка металлов, их сплавов. Это может выполняться газовым пламенем, ультразвуком или электрической дугой. Принцип соединения металлов основан на расплавлении краев отдельных металлических конструкций для дальнейшего их соединения вместе, в результате которого получается сварочный шов.

Сварочные газы – это все бутаны, пропаны, бензолы, МАФ, керосины и т. д. При использовании для сварки любых газов обязательно наличие кислорода – это катализатор горения. О2 должен быть чистый и высококачественный. От этого будет зависеть максимальный температурный показатель.

Необходимое оборудование для газовой сварки

Водяной затвор

Это простая и эффективная защита трубы, генератора ацетилена и других элементов от огня в виде обратной тяги из газовой горелки. Вода в этом затворе должна быть на уровне, за которым нужно следить. Обычно он находится между горелкой и ацетиленовой трубой.

Газовые баллоны

Эти баллоны разного цвета в зависимости от вида газа. Ко всем баллонам применяется строгое правило: никогда не красить верхнюю часть, чтобы не случилось контакта краски и газа. Еще один технический нюанс: на ацетиленовые баллоны нельзя ставить медные вентили из-за высокого риска взрыва от взаимодействия ацетилена и меди.

Шланги разного назначения

Устройство горелки.

Устройство горелки.

Шланги нужно много для чего: подачи газов и горячих жидкостей. Кроме того, они должны работать под давлением, так что это совсем не садовые шланги для полива огородика, а серьезные приспособления с особыми техническими характеристиками.

Шланги бывают трех категорий:

- с красной полосой для давления до 6-ти атмосфер;

- с желтой полосой для горючих веществ;

- с синей полосой для давления вплоть до 20-ти атмосфер.

Газовые горелки

Газы и пары от горючих жидкостей смешиваются в смесителе горелки. Они выпускаются в огромном разнообразии, делясь на инжекторные и горелки без него, разной мощности и так далее.

Газовый пост

Это специальный рабочий стол для сварки. Лучший вариант поста – столешница с возможностью ее поворачивать и фиксировать. Хороший пост оборудован вытяжной вентиляцией и хорошей системой складирования и хранения инструментов сварщика.

https://www.youtube.com/watch?v=7_k6hZ0SyPo

Кислород для газовой сварки

Кислород для газовой сварки необходим, чтобы обеспечить сгорание горючих газов или паров горючей жидкости. Кислород несколько тяжелее воздуха и его плотность составляет 1,33кг/м3. Кислород очень активен химически и он поддерживает горение газов при газовой сварке, образовывая, при этом, большое количество теплоты.

Кислород хранят и транспортируют в кислородных газовых баллонах под давлением 15МПа. Баллон объёмом 40л способен под давлением 15МПа хранить до 6м3 кислорода. Кроме газовых баллонов, кислород может поставляться к месту сварки в жидком состоянии в специальных ёмкостях.

Для переходя жидкого кислорода в газообразный, применяют газификаторы и насосы с испарителями для жидкого кислорода. К сварочным постам для газовой сварки кислород подаётся по газопроводу. Транспортировка кислорода в газообразном состоянии позволяет уменьшить объём транспортировочной тары, приблизительно, в 10 раз, т.к. из 1л жидкого кислорода, при нормальных условиях, получается 860л газообразного кислорода.

Согласно ГОСТ 5583, для газокислородной сварки и резки металлов применяют технический кислород, который бывает трёх сортов. Первый сорт имеет чистоту 99,7% кислорода. Второй сорт с чистотой 99,5 кислорода. Третий сорт содержит не менее 99,2% кислорода по объёму.

Чистота кислорода имеет большое значение для газовой сварки и резки металлов. При снижении чистоты кислорода на 1%, качество сварки снижается и увеличивается расход кислорода, приблизительно на 1,5%.

Источник

Проволока и флюс для выполнения сварки

Для осуществления сварки металлов, кроме газа, необходимы также проволока и флюс. Именно за счет этих материалов создается сварочный шов, формируются все его характеристики. Проволока, которая используется для сварки, должна быть чистой, без признаков коррозии и краски на ее поверхности. В отдельных случаях в качестве такой проволоки можно использовать полоску того же металла, который подвергается свариванию. Для того чтобы обеспечить защиту сварочной ванны от внешних факторов, необходимо использовать специальный флюс. В качестве такого флюса часто используются борная кислота и бура, которые наносятся непосредственно на поверхность свариваемого металла или на используемую для сварки проволоку. Без флюса может выполняться газовая сварка углеродистой стали, а при соединении деталей из алюминия, меди, магния и их сплавов такая защита необходима.

Плюсы и минусы

Наибольшим преимуществом данного типа сварки считается ее автономность. При проведении сварочных операций не нужен источник тока, что особенно предпочтительно при производстве монтажно-строительных работ на стройплощадках, не имеющих стационарного электропитания.

Преимущества газовой горелки на пропане:

- Возможность регулировки дистанции до свариваемой зоны и температурных режимов, что исключает прожоги при сварке тонких изделий.

- Мобильность передвижения по строительному участку.

- Надежность и высокое качество сварных соединений.

- Контролирование сварочного процесса.

- Способность исполнения неповоротного сварного шва, рядом с препятствиями, без выполнения операционного стыка.

- Формирование неразъемных соединений из металла с различной температурой плавления.

- Регулирование мощности и величины сварочного пламени.

- Увеличение производственного качества сварного шва благодаря использованию легирующей сварной проволоки.

- Низкая цена горелки и материалов для обеспечения работы устройства.

Минусы при эксплуатации сварочных устройств на ацетилене:

- Работы можно производить исключительно обученным и аттестованным сварщикам.

- Небольшая продуктивность работ.

- Трансформация химических и структурных качеств металла на значительной зоне нагрева.

- Использование ацетилена формирует высочайшую пожарную опасность в окружающем пространстве.

- Низкокачественная сварка деталей из легированных металлов.

- Неосуществимость проведения сварочных операций внахлест.

Полуавтоматическая сварка без использования газа

Часто приходится слышать вопрос о том, какая полуавтоматическая сварка лучше: с газом или без. На данный момент специалисты считают наиболее перспективной и востребованной технологию без использования газа.

В этом случае сварка осуществляется при помощи флюсовой проволоки, также известной как сварочная порошковая проволока. Речь идет о стальной трубке, внутри которой находится специальный порошок. Это и есть сварочный флюс, напоминающий обмазку электродов.

Флюс горит под действием высокой температуры, за счет чего образуется защитное газовое облако в зоне обработки металла. По своему принципу действия процесс мало отличается от обычной электродной сварки.

Основным преимуществом такого подхода является широкий выбор материалов с различными химическими составами. Это позволяет обеспечивать нужные в конкретной ситуации свойства дуги и менять характеристики шва.

Так как нас интересует, какая полуавтоматическая сварка лучше, то стоит остановиться еще на ряде достоинств безгазовой технологии. Это:

- простота;

- отказ от использования и транспортировки газового баллона;

- быстрое проведение работы.

Данный метод очень похож на обычную электродную сварку, например, здесь тоже не удается полностью защитить шов от попадания шлака из сгоревшего флюса

А значит, важно обеспечить герметизацию сварочной поверхности, наложив поверх готового шва несколько дополнительных

Флюсовая проволока отличается низкой жесткостью, в связи с этим ее подают к зоне обработки металла с небольшим усиленным нажатием. Любые изгибы шланга полуавтоматической сварки являются недопустимыми.

Температура пламени в газовой плите

Запасы природного газа достаточно велики, поэтому оборудование, которое работает от голубого топлива, является одним из самых распространенных. Оно значительно экономичнее, чем электроплиты или другая современная бытовая техника для кухни.

Насколько высокая температура будет в пламени газовой плиты, напрямую зависит от того, какого качества используется смесь для работы устройства. Есть несколько разновидностей природного топлива. Среди них:

- Кухонная плита, работающая от природного газа. Обычно их устанавливают в многоэтажных дамах. Газ, который подведен в каждую квартиру, состоит из 97% метана. Остальной объем содержит небольшое количество примеси серы, а также углекислый газ и азот. Благодаря использованию этой смеси температура горения природного газа в обычной плите варьируется в пределах 645-700 градусов, при этом максимальный показатель жаропроизводности достигает отметки в 2043 градуса. Природный газ не имеет запаха, но чтобы человек почувствовал его утечку, к смеси добавляют эмиллеркаптан. Это вещество обладает достаточно резким и неприятным запахом.

- Сжиженный газ. Он обязательно состоит из бутана и пропана в разном соотношении. Обычно пропорция выглядит следующим образом: 65-85% и 35-15% соответственно. Чем выше давление, тем быстрее смесь сжижается, при этом ее объем уменьшается практически в 250 раз. Все компоненты в этом случае становятся гораздо тяжелее воздуха. Благодаря этому сжиженным газом заполняют баллоны или другие специальные емкости и транспортируют их на большое расстояние. Пламя, которое образуется в результате горения данной смеси, обладает температурой не более 1000 градусов.

Детали для адаптации

Читать также: Отверстие под резьбу м27

Кроме этого, стоит также проверить, на какой газ ориентирована работа бытовой техники:

Если техника покупалась изначально для одного вида газа, но в процессе эксплуатации его необходимо поменять, то нужно проверить, есть ли в комплекте дополнительные детали, которые помогут правильно установить оборудование. Нарушения при монтаже даже самой маленькой и на первый взгляд незначительной детали могут привести к неправильной работе газовой плиты. Например, она начнет сильно коптить, или огонь будет постоянно гаснуть.

Материалы, подходящие для газовой сварки

Фото устройства горелок для газовой сварки

Газовая сварка незаменима в промышленности, строительстве, сельском хозяйстве. Она позволяет скреплять большое количество металлов.

Сварка чугуна необходима для устранения дефектов, трещин, распавшихся частей изделия. Газовая горелка при этом должна быть с небольшим пламенем, чтобы избежать зернистости сварочного шва.

Пайка бронзы предполагает использование восстановительного пламени. В работе используют проволоку, идентичную свариваемому материалу.

Обработка меди не предусматривает наличия зазора между краями. Это обусловлено текучестью материала, что может затруднять газосварочный процесс.

Углеродистые стали можно соединять разными методами сварки. Швы становятся крупнозернистыми благодаря использованию стальной проволоки с низким уровнем углерода.

Принцип действия

Газосварочные горелки ацетиленовые выполнены таким образом, что ацетилен и кислород движутся по собственным каналам к соплу, где протекает процесс смешивания.

В результате химической реакции образуется кислородно — газовая смесь, которая выходит с высокой скоростью сквозь откалиброванное сопло наконечника. Топливную смесь зажигают, в результате чего создается сварочный факел, величину которого регулируют кранами.

Принцип работы горелки

Сварочный процесс стартует с нагревания кромок элементов, после чего они оплавляются и соединяются. Сварка требует значительного расхода газа, для формирования высокотемпературного режима.

Следующий этап соединения металлических деталей — наплавление присадочного металлического прутка с мягкой структурой, который способен заполнить сварочную ванну, образованную у кромок деталей.

Немного о газовой сварке

Газосваркой называют процесс, при котором свариваемые части нагреваются благодаря температуре сгорания горючего газа в кислороде.

Технология газовой резки металлов.

Газокислородной резкой называется процесс, при котором металл делится благодаря своему нагреву до температуры возгорания с помощью пламени из газа. При этом удаляются окислы, которые образовались за счет энергии потока рассекающего кислорода.

На сегодня газовая сварка является одной из самых распространенных видов работ. Действительно, технология такого вида сварки применяется в таких сферах: строительство, сельское хозяйство, машиностроение и другие. Это говорит о том, что пока газовую сварку заменить нечем, то есть ее использовать будут еще долго. Поэтому газосварочное оборудование остается востребованным. Используют его все большие предприятия, хоть и цена такого оснащения не низкая.

Преимущества и недостатки газовой сварки

Газовая сварка – довольно простая технология, имеющая много положительных аспектов:

- Возможность проводить сварочные работы в автономном режиме. Для этого не нужен мощный источник энергии.

- Наличие простого негабаритного оборудования, которое легко поддается транспортировке.

- Процесс сварки регулируемый. Газовая горелка позволяет варьировать рабочую высокую температуру, скорость нагрева и угол наклона огня.

А также большие возможности использования: обработка применяется для соединения элементов изделий из углеродистой стали, свинца, меди, чугуна, латуни, бронзы, силумина, алюминия и его сплавов.

Есть и недостатки при проведении сварочных работ:

Большая площадь нагрева, создающая условия для деформации соседних элементов.

Газосварочный процесс относится к работам повышенной опасности

Сжатый кислород, и горючие смеси требуют соблюдения мер предосторожности.

Газовая сварка предназначена для металлов толщиной до 5 мм.

Отсутствие автоматизации газовой горелки.

Высокие требования к профессии сварщика.. Газовая сварка металлов и труб

Газовая сварка металлов и труб

Материалы

Для производства защитных очков используются различные материалы. Именно они в большей степени определяют особенности, преимущества и недостатки готовых СИЗ. Производители применяют три вида материалов.

Минеральное стекло. Плюсы очков из этого материала заключаются в их способности отлично пропускать свет и устойчивости к незначительным механическим повреждениям (при слабых силовых воздействиях на них не остается царапин или других следов). Серьезный минус — хрупкость таких изделий. При сильном ударе очки могут сломаться и травмировать глаза оператора осколками.

Пластик. Пластиковые очки не имеют тех преимуществ, которыми славятся стеклянные изделия. Они гораздо хуже пропускают свет и быстро становятся матовыми из-за мельчайших царапин и потертостей, образующихся в ходе эксплуатации. Из-за таких внешних дефектов изделия со временем перестают обеспечивать хорошую видимость. Из недостатков также выделяют «боязнь» химически агрессивных веществ и высоких температур. К преимуществам относят устойчивость к силовым воздействиям. Если все же пластиковые очки сломаются, они не разлетятся на осколки, как их стеклянные «собратья».

Силикон. СИЗ из этого материала очень гибкие. Они способны выдерживать удары любой силы. Однако при эксплуатации силиконовые очки быстро мутнеют. Помимо этого, они могут деформироваться под воздействием высоких температур.

Электрододержатели

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель. Он предназначен для крепления электрода и подвода к нему сварочного тока. Электрододержатели применяются для проведения ручной электродуговой сварки и строжки всеми типами покрытых электродов. Они должны выдерживать 8 — 10 тыс. зажимов, быть легкими (масса не более 0,5 кг), также должны обеспечивать надежное закрепление электрода в необходимом для сварки положении, обладать надежной электроизоляцией, не нагреваться при работе, время замены электрода должно составлять не более 4 с.

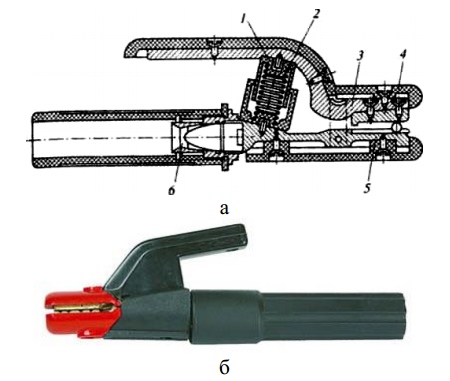

Существуют два основных типа электрододержателей:

— электрододержатели винтового типа (рисунок 40) состоят из удобного держателя, исключающего проскальзывание в руке, и верхней поворотной части при помощи которой надежно удерживается электрод. Электрод вставляется в специальное отверстие в верхней поворотной части держателя;

— электрододержатели с зажимом (рисунок 41) имеют зажимную часть, также надежно удерживающую электрод. Электрод вставляется в этот зажим.

Рисунок 40 — Электрододержатель винтового типа

Рисунок 41 — Электрододержатель пассатижного типа

а — схема; б — общий вид 1 — защитный колпачок пружины; 2 — пружина; 3 — рычаг с верхней губкой; 4 — теплоизоляция; 5 — нижняя губка; 6 — конус резьбовой втулки

Другие внешние отличные электрододержатели являются модификациями вышеописанных конструкций.

Условное обозначение электрододержателя по ГОСТ 14651 состоит из типа электрододержателя, номера модификации электрододержателя, вида климатического исполнения, категории размещения по ГОСТ 15150-69 и обозначения настоящего стандарта.

Номер модификации электрододержателю присваивает Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (ВНИИ- ЭСО) Министерства электротехнической промышленности.

Пример условного обозначения электрододержателя на номинальный сварочный ток 250 А, модификации 17, вида климатического исполнения У1 по ГОСТ 15150-69: электрододержатель ЭД-2517 У1 ГОСТ 14651-78.

Конструкция электрододержателей сочетает в себе удобство использования, долговечность и надежную фиксацию электродов любых диаметров. Варианты исполнения электрододержателя предназначены для использования при сварке с силой тока до 200 А и 300 А соответственно.

Согласно ГОСТ 14651-78 электрододержатели выпускаются трёх типов в зависимости от силы сварочного тока: 1 типа — для тока 125 А; 2 типа — 125 — 315 А; 3 типа — 315 — 500 А.

По электробезопасности электрододержатели должны соответствовать требованиям ГОСТ 12.2.007.8-75.

Существуют специальные электрододержатели — например, для безогарковой сварки, для подводной сварки (на них ГОСТ 14651 не распространяется).

Технические характеристики некоторых электрододержателей приведены в таблице 5.

|

Параметр |

Тип электрододержателя |

||||||

|

ЭП-2 |

ЭП-3 |

ЭД-125-1 |

ЭД-300-1 |

ЭД-500-1 |

ЭУ-300 |

ЭУ-500 |

|

|

Допустимая сила сварочного тока |

250 |

500 |

125 |

300 |

500 |

315 |

500 |

|

Диаметр металлического стержня, мм |

6 — 8 |

1,6 — 3 |

2 — 6 |

4 — 10 |

3 — 6 |

5 — 8 |

|

|

Сечение подсоединяемого кабеля, мм2 |

50 |

70 |

25 |

50 |

70 |

50 |

70 |