Почему так популярны

Рутиловые электроды считаются одними из лучших. Они обладают рядом преимуществ, благодаря которым ровный и качественный шов получается у сварщика с любым опытом.

- Можно использовать как с переменным, так и с постоянным током. Сварочная дуга в любом случае сохраняет стабильность горения.

- Можно сваривать металлические соединения, покрытые небольшим слоем грунтовки.

- Идеально подходят для использования при варке коротких швов или в неудобных местах. Дуга легко разжигается и так же легко зажигается повторно.

- Позволяют сформировать шов с высоким показателем ударной вязкости. Это достигается благодаря повышенной щёлочности шлака.

- Сваренный рутилом шов обладает отличной стойкостью и усталостной прочностью. Даже под длительным воздействием знакопеременных нагрузок он сохраняет свои качества.

- При сварке рутиловыми электродами характерным является низкий коэффициент разбрызгивания. Это делает процесс сварки более удобным для сварщика.

- Удобно повторно использовать электрод. После окончания сварки на кончике стержня остаётся нагар, который не нужно счищать (в отличие от других типов покрытий). Нагар рутиловых электродов является полупроводником, поэтому можно продолжить работу без дополнительных заморочек.

- Меньше вреда для здоровья. В процессе горения рутилового покрытия не выделяются опасные вещества. Поэтому меньше негативного воздействия на органы дыхания сварщика.

ВАЖНО: Низкие требования к варочной поверхности. Даже при сильной влажности поверхности шов не теряет свои свойства

Допускается также сварка при наличии коррозийного слоя (до 30%).

Лучшие марки на рынке

Производители предлагают множество разновидностей расходных сварочных материалов на основе рутилия. Есть среди них самые качественные и популярные марки.

«Ресанта»

Наиболее удачными стали электроды типа МР-3.

Электроды “Ресанта” имеют стабильное качество.

Этот бренд пользуется доверием сварщиков из-за стабильного качества независимо от партии, т. к. прочие заводы выпускают продукцию, характеризующуюся нестабильностью технических характеристик. В пользу изделий от свидетельствуют следующие достоинства:

- легкий розжиг;

- простой контроль длины дуги;

- возможность использования аппаратов переменного и постоянного тока;

- допустимость создания шва в любом направлении;

- не образуют язв и пор в шлаковом слое.

ESAB SVEL

Наиболее популярной маркой, выпускаемой шведским концерном на российском заводе, стали электроды OK 46.00 с рутилово-целлюлозным покрытием. В категории от 150 до 200 руб. за 1 кг это самый лучший выбор для промышленного и бытового использования.

Рекомендуем к прочтению Общие характеристики и конструктивные особенности наплавочных электродов типа Т590

Преимуществами продукции стали:

- низкий минимальный порог тока, необходимого для работы;

- уверенное горение дуги;

- возможность сварки тонкостенных изделий не только профессиональным сварщиком, но и начинающим;

- малая чувствительность к загрязненной поверхности свариваемых элементов и коррозии;

- легкое отделение шлака;

- невосприимчивость к влаге – сильно отсыревший стержень сушится при температуре 70-90°C.

ESAB SVEL – наиболее популярная марка. Упущением производителя считают недостаточную прочность получаемого соединения. Многие сварщики предпочитают для наиболее ответственных работ электроды другого типа.

Lincoln Electric Omnia

Американская специализируется на выпуске сварочного оборудования более 100 лет. Впервые электроды этого бренда появились в продаже в 1927 г. Марка Omnia 46 производится недавно, но завоевала популярность у сварщиков и экспертов. Цена на нее ниже, чем у многих конкурентов. Плюсами продукции называют:

- возможность проведения сварочных работ новичками на оборудовании, не имеющем функции облегченного розжига;

- нет необходимости контроля длины дуги из-за нечувствительности стержня к ее изменению;

- пожарная безопасность ввиду малого радиуса разлетания искр;

- нечувствительность к ржавчине;

- прочность шва, сравнимая с многими электродами, имеющими основную обмазку;

Lincoln Electric Omnia специализируется на выпуске электродов. Минусом признается слабая стойкость к впитыванию влаги, что компенсируется быстрым высыханием при невысоких температурах.

ОЗС-12

Выпускаются на предприятии «СпецЭлектрод», Москва. Сертифицированы НАКС для использования при соединении на опасных и ответственных объектах деталей из низкоуглеродистых марок стали. Среди положительных качеств называют:

- ровный, легко создаваемый, шов;

- тонкую, быстро отделяемую корку шлака;

- прочный, с малой склонностью к растрескиванию и образованию посторонних включений, стык.

Недостатки электрода:

- одна из самых чувствительных к сырости обмазка;

- время просушки – не менее 1 часа при температуре от 150°C;

- необходимость тщательной зачистки зоны сварки.

ОЗС 12 электроды станут хорошей заменой основным при соблюдении требований к работе с ним. Не только опытный сварщик, но и новичок сможет произвести герметичный, красивый шов.

Все марки/разновидности

Инновационный дух компании ЭСАБ способствует постоянному появлению новых видов покрытых электродов для ручной дуговой сварки. Поэтому и без того большой ассортимент расходников ОК постоянно растет. Ниже приведем наиболее известные на рынке сварочных материалов марки электродов ОК.

- Для низкоуглеродистых сталей: ОК 46.00; ОК 48.00; ОК 48.04; ОК. 48.15; ОК 43.32; ОК 50.40; ОК 53.05; ОК 53.16 spezial; ОК 53.70; ОК Femax 38.95; ОК Femax 39.50 и другие.

- Для низколегированных сталей: ОК 48.08; ОК 55.00; ОК 73.08; ОК 73.68; ОК 73.79; ОК 73.46; ОК 74.65N; ОК 74.70; ОК 74.78; ОК 74.86 Tensitrode; ОК 75.75; ОК 75.78; ОК 76.16; ОК 76.18; ОК 76.26; ОК 76.28; ОК 76.35; ОК 76.96; ОК 76.98 и другие.

Электроды ОК 76.18. Фото Компания ТНД

- Для нержавеющих сталей: ОК 61.20; ОК 61.25; ОК 61.30; ОК 310Мо – L; ОК 61.80; ОК 61.85; ОК 61.86; ОК 62.53; ОК 63.20; ОК 63.30; ОК 63.35; ОК 63.80; ОК 63.85; ОК 64.30; ОК 67.13; ОК 67.15; ОК 67.43; ОК 67.45; ОК 67.50; ОК 67.55; ОК 67.56; ОК 67.60; ОК 67.70; ОК 67.75; ОК 68.15; ОК 68.25; ОК 68.53; ОК 68.55; ОК 68.81; ОК 68.82; ОК 69.25; ОК 69.33 и другие.

- Для никелевых сплавов специального назначения: ОК 95.55; ОК Ni-1; ОК NiCrMo-5; ОК NiCu 1; ОК NiCu 7 и другие.

- Для сплавов алюминия: ОК AlMn 1; ОК AlSi 5; ОК AlSi 12 и другие.

- Для сварки чугунов: ОК Ni-Cl; ОК NiFe-Cl; ОК NiFe-Cl-A и другие.

- Для упрочняющей наплавки: ОК 13Mn; ОК14MnNi; ОК Tooltrode 50; ОК Tooltrode 60; ОК Weartrode 30; ОК Weartrode 30HD; ОК Weartrode 35; ОК Weartrode 40; ОК Weartrode 45; ОК Weartrode 50; ОК Weartrode 50T; ОК Weartrode 55; ОК Weartrode 55HD; ОК Weartrode 60; ОК Weartrode 60T; ОК Weartrode 62; ОК Weartrode 65T и другие.

Характеристики некоторых электродов ОК

Электроды ОК 46. Универсальные электроды с рутиловым покрытием, которые обеспечивают высокие свойства сваренного соединения. Сварочный процесс отличается пониженным тепловложением, что делает электроды привлекательными при заваривании широких зазоров при монтаже металлоконструкций. Они идеальны при сваривании прихватками и для коротких, а также корневых швов. Широко применяются при сваривании деталей с гальваническим покрытием. Не чувствительны к поверхностным загрязнениям и ржавчине.

- Электроды ОК 48. Изделия общего назначения, имеют основной тип покрытия, применяются для сваривания низколегированных и углеродистых сталей. Металл шва отличается высокой вязкостью. Сварочный процесс, с применением данных электродов обладает высокой скоростью на вертикальных плоскостях. Рекомендуются для сваривания тяжело нагруженных элементов конструкций из выше указанных сталей, а также судовых сталей и листов с гальваническим покрытием.

- Электроды ОК 74.78. Электроды с основным типом покрытия предназначаются для сваривания низкоуглеродистых и углеродистых сталей с обеспечением высокой ударной вязкости сварного шва при низких температурах до -60°С. Нашли широкое применение при сваривании рельс и элементов на железных дорогах, конструкций, работающих в условиях низких температур, в том числе при хранении природных сжиженных газов. Обмазка электродов отличается низкой гигроскопичностью и высокой устойчивостью против растрескивания.

А теперь подробнее о полярности

Если работа на постоянном токе производится (что чаще всего и происходит), то может возникнуть вопрос: какую полярность подключить – обратную или прямую? Как это сделать?

На первый вопросы мы частично обращали внимание, когда рассматривали типы покрытий и виды электродов. Так что обязательно сверьтесь с этим, когда будете приступать к работе

Схема подключения прямой полярности: на “плюс” инвертора подключается масса, а электродный держак подсоединяется к “минусу”.

Когда подключение идет по схеме обратной полярности, как вы понимаете, все наоборот: к “минусу” аппарата подключается кабель массы, «плюс» подключаем к держаку.

Возникает вопрос, в чем же заключается разница между двумя этими схемами подключения?

Разница при подключении заключается в том, что при обратной полярности больше тепла идет в электродный металл. Это уменьшает тепловложение в основной металл и конструкцию меньше деформирует. При использовании прямой полярности наоборот тепловложение увеличивается в металле изделия.

Его часто применяют для сваривания толстого металла или при TIG сварке. Подробнее вы можете почитать в этой статье.

Электроды для инвертора – для чего нужны, требования, виды

Основная сложность работы с инверторным сварочным аппаратом заключается в правильно выборе электродов. Так как каждому виду материала и набору условий должен соответствовать свой тип расходника. От этого будет зависеть и качество сварного шва, и особенности самого процесса, а также долговечность оборудования.

Электрод для сварки – это по сути электропроводящий стержень, передающий напряжение от инвертора к месту образования шва. При этом выделю следующий ряд предъявляемых к нему требований:

- Равномерное расплавление как самого сердечника, так и внешнего слоя.

- Сохранность характеристик в течение всего срока хранения.

- Состав материала, не образующий токсических паров и газов в ходе сварки.

- Стабильность рабочих параметров – непрерывность горения дуги, минимальное разбрызгивание, легкое отделение шлака.

По принципу действия и составу электроды для инверторной сварки разделяются на 2 вида:

- Неплавящиеся – стержни из углерода или вольфрама. Назначение – подача тока к месту образования шва. При этом плавящийся состав подается отдельно. Требуется подача защитного газа, например, аргона.

- Плавящиеся – металлические прутки с оболочкой. Металл электрода непосредственно участвует в образовании шва путем плавления. В состав покрытия входят вещества, в ходе сгорания образующие защитную атмосферу. Применяются в обычных условиях.

Основные виды покрытия электродов

Для ручной сварки используются 4 вида покрытий поверхности электродов, которые определяются по маркировке (буквы А, Б, Р, Ц). Рассмотрим особенности их состава и применения.

1. Кислые (А)

Состоят из окислов железа и марганца, кремнезема, ферромарганца, целлюлозы, крахмала. Они образуют стабильно горящую дугу и обеспечат ее быстрый розжиг при питании с невысоким напряжением. Электропитание осуществляется током переменного или постоянного типа. Малочувствительны к проржавевшим кромкам, которые сплавляются.

Из минусов – вредные испарения при нагревании, разбрызгивание расплавленного вещества. Для такой разновидности материалов не допускается температурная прокалка перед использованием. Низкая отделяемость шлака может повлечь за собой (при нескольких слоях) зашлаковку наплавки. Основная область применения – сплавка низколегированной стали. Для чугуна рекомендуются расходники ОЗЧ-2, для молибденовых сплавов – ЦЛ-6.

2. Основные или фтористо-кальциевые (Б)

В состав входят карбонаты кальция и магния, плавкого шпата, ферромарганец. Благодаря слабому окислению, они обеспечивают выход кислорода из расплавленного материала. Применение расходного материала способствует защите от образования трещинок на швах, максимальная эффективность достигается при электросварке жестких конструкций с несколькими слоями. Лучшими с таким покрытием считаются японские Kobelco LB-52U, отечественные УОНИ 13/55, ОЗЛ-8 и FUBAG FB 13/55 .

3. Рутиловые (Р)

Содержат добавку диоксида титана (рутила), карбонаты кальция и магния, ферромарганец, кремнезем. Из доступных вариантов можно рассмотреть Fubag FB 3 . Расходники дают хорошие результаты при спайке ржавых участков, соединении загрунтованных элементов без образования пор. Ровный стойкий шов получается даже у сварщиков с небольшим опытом, предварительная шлифовка кромки не требуется. Допускается сплавка в любом положении конструкции. Брызги расплава практически отсутствуют.

4. Целлюлозные (Ц)

Расходники применяются в большинстве случаев для сварки трубопроводов, транспортирующих жидкости. Они не подходят для условий, когда планируется транспортировка при высоких температурах. Электроды можно использовать повторно. Перед использованием стержни обязательно нужно подвергать просушке и прокалке.

К органическим веществам (до 50% оксицеллюлозы, крахмала) добавляются шлакообразующие материалы и легирующие присадки (ферромарганец, силикаты, диоксид титана). Они дают хорошее горение дуги при постоянном токе питания, позволяют сварщикам развивать высокую производительность за счет легкости ведения шва.

Сварка может выполняться в любом положении. В процессе выделяется немного шлака, поэтому такие расходники удобно применять при вертикальном размещении конструкции. Они подходят также для труднодоступных мест. Из минусов – грубочешуйчатая поверхность швов, поэтому понадобится дополнительная шлифовка. При работе разбрызгивается до 15% расплавленного материала.

Кроме основных обмазок, часто применяются также комбинированные виды покрытия электродов, например, кисло-рутиловые (КР) или рутилово-целлюлозныые (РЦ) расходники Fubag FB 46 .

- Толщину и состав сварной конструкции (медь, чугун, нержавеющая, низкоуглеродистая или высоколегированная сталь). Например, для высоколегированной стали оптимально подойдут расходники марок ЛМЗ-1, АНВ-1.

- Требования по эксплуатации (предварительная прокалка, положение стержня при работе). Проще всего сварка проводится в горизонтальном положении, при вертикальном положении возможно стекание шлаков. Работу в труднодоступных местах под наклоном выполняют квалифицированные сварщики.

- Марку применяющегося сварочного аппарата. Нередко в названии сварочного оборудования встречаются вставки, указывающие на особенности применения расходных материалов. Ярким примером станет модель IN 226 CEL , в названии которой указана возможность эффективной работы электродами с целлюлозным покрытием.

Доверие российских сварщиков заслужили немецкие аппараты Fubag и адаптированные к ним расходные материалы этой же марки – благодаря высокому качеству и удобству в эксплуатации

Исходя из толщины конструкции и диаметра стержней, важно правильно настроить сварочный аппарат, поскольку при слабом токе не получится образовать дугу, а при очень сильном – можно прожечь насквозь металл.

Изложенная информация позволит избежать ошибок при выборе и эксплуатации различных электродов для ручной дуговой сварки начинающим или малоопытным специалистам

Лучшие сварочные электроды с основным покрытием

Подобные стержни отличаются малой окислительной способностью, а получаемый сварочный шов — пониженным содержанием водорода, кислорода, примесей серы и фосфора. Поэтому он обладает хорошей стойкостью к образованию трещин.

Применяются подобные электроды для сварки закаливающихся, раскисленных сталей и многослойных конструкций.

ESAB УОНИИ 13/55

4.9

★★★★★

оценка редакции

92%

покупателей рекомендуют этот товар

Смотрите обзор

Электроды могут использоваться для сварки почти во всех пространственных положениях. Наплавленный металл отличается устойчивостью к возникновению кристаллизационных трещин и практически полным отсутствием водорода.

Стержни имеют диаметр от 2 до 5 миллиметров, что позволяет обрабатывать материалы толщиной до 8 мм.

Допустимая температура прокаливания перед работой составляет 350-400°С. Во избежание образования пор, сварку следует проводить постоянным током на короткой дуге.

Достоинства:

- широкий диапазон размеров;

- сварка из любого положения;

- прочность шва;

- экономичный расход.

Недостатки:

залипание при высоком показателе тока.

ESAB УОНИИ 13/55 предназначены для сварки низкоуглеродистой или низколегированной стали. Удобство работы в любом положении и надежность получаемого шва позволяют эффективно использовать стержни в стесненных условиях.

Lincoln Electric УОНИ 13/55

4.9

★★★★★

оценка редакции

90%

покупателей рекомендуют этот товар

К основным особенностям этих расходников стоит отнести низкую стоимость и увеличенный эксплуатационный ресурс.

Электроды могут использоваться при работе с материалами при отрицательной температуре и повышенном уровне влажности, не требуют особых условий хранения.

Диаметр стержней составляет 4 миллиметра, максимальный допустимый сварочный ток — 160 Ампер. Их применение эффективно в любом пространственном положении, что обеспечивает удобство работы с различными конструкционными элементами.

Достоинства:

- высокая ударная вязкость;

- работа при температуре до -40 °С;

- минимальное разбрызгивание;

- стабильное горение дуги.

Недостатки:

требуют длительного прокаливания.

Lincoln Electric УОНИ 13/55 — отличный выбор для дуговой сварки арматурных, углеродистых и легированных сталей. Рекомендуется для работы в сложных условиях или продолжительного использования в морозную погоду.

PlasmaTec Monolith ЦЧ-4

4.8

★★★★★

оценка редакции

88%

покупателей рекомендуют этот товар

Особенностью электродов является возможность производить работу в неблагоприятных условиях. Во время сварки вокруг дуги возникает газовый пузырь, препятствующий попаданию на стык воды или пыли.

Диаметр стержней составляет 3 мм. Они характеризуются стабильностью дуги, слабым разбрызгиванием, легкостью как начального, так и повторного зажигания. Это обеспечивает высокое качество шва и быстрое отделение шлака.

Достоинства:

- защита зоны сварки;

- ровный шов;

- экономичный расход;

- не требуют прокаливания.

Недостатки:

не предназначены для вертикальной сварки.

PlasmaTec Monolith ЦЧ-4 используется для профессиональной сварки тонколистового металла. Прекрасный выбор для работы с резервуарами или трубопроводами.

Kobelco LB-52U

4.8

★★★★★

оценка редакции

86%

покупателей рекомендуют этот товар

Отличаются высокой стабилизацией дуги и большой глубиной проплавления материала. Благодаря низкому содержанию водорода получаемый шов устойчив к растрескиванию и характеризуется высокой ударной вязкостью.

Диаметр электродов — 3 мм, длина 40 сантиметров. Стержни используются для сварки металлов, соответствующих классам прочности до К54, К55-К60. Обработка материала может производиться как на постоянном, так и на переменном токе.

Достоинства:

- надежное соединение;

- быстрое прокаливание;

- глубокое проплавление металла;

- легкость отделения шлака.

Недостатки:

сложность повторного зажигания.

Kobelco LB-52U подойдет для усиления обратной стороны сварочного шва. Стержень будет полезен при внутренней обработке трубопроводов или цистерн.

Особенности покрытий

Состав и толщина используемых покрытий оказывает непосредственное влияние на такие показатели как стабильность электродуги, вязкость расплавленного металла, а также шлака, особенности поведения металла при переходе в сварочную ванну и прочее.

Химический состав покрытия

Выделяют следующие виды покрытий в зависимости от входящих в его состав компонентов.Рутиловые В их основе – минерал рутил, который составляет основную часть покрытия, остальные компоненты — это кремнезем, карбонат магния или кальция, ферромарганец. Электроды с рутиловым покрытием отличаются тем, что переход металла в сварочную ванну происходит с минимальным разбрызгиванием. Шов получается ровным, характеризуется легким отделением окалины, что способствует высокому качеству выполняемой работы. Рутиловые электроды также обеспечивают повторное легкое зажигание дуги, делая процесс сваривания более быстрым. Также к достоинствам такого покрытия относится то, что оно безопаснее для здоровья сварщика.

Рутиловые электроды бывают не только чистого типа, но еще и смешанного: рутилово-основные, рутилово-целлюлозные, рутилово-кислые. Вся совокупность электродов с рутиловыми покрытиями позволяет работать практически с любыми видами швов.

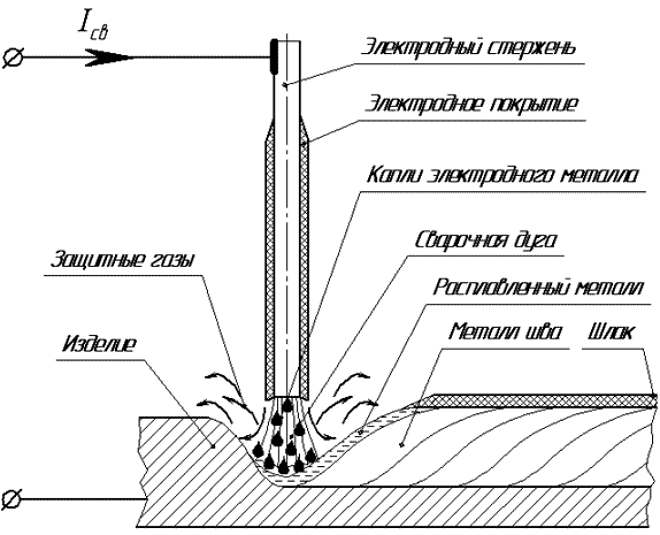

Схема сварки покрытым электродомЦеллюлозные Основная особенность покрытий этого вида – создание в процессе сваривания большого объема газов и небольшого процента шлаков, что весьма удобно при варке вертикальных швов. Электроды с целлюлозным покрытием могут включать в свой состав органические смолы, тальк, собственно целлюлозу и разные ферросплавы. Единственным недостатком такого покрытия является низкая пластичность металла шва, которая вызвана большим объемом водорода, выделяющимся при сгорании органики, а также повышенная разбрызгиваемость металла.Основные В состав таких электродов входят карбонаты магния и кальция, в качестве которых чаще всего выступают мрамор, доломит и магнезит. Лучше всего сварочные работы на таких электродах выполнять при постоянном токе, поскольку при переменном добавляемый в такие электроды (для разбавления шлака) плавиковый шпат может ухудшать качество шва. Но при небольшом количестве плавикового шпата в составе покрытия вполне допускается работать с переменным током.

Электроды с основным покрытием используют при сваривании ответственных стальных конструкций, так как металл получаемого шва обладает высокой пластичностью. К особенностям при работе с такими электродами можно отнести тот факт, что швы получаются довольно грубыми и выпуклыми. Хранить их необходимо в сухом месте, потому что электроды такого типа отличаются высокой гигроскопичностью.С железным порошком Внедрение в состав покрытия железного порошка значительно увеличивает производительность труда. Проплавляющая способность дуги увеличивается, что положительно сказывается на качестве сварки соединений с повышенными или неравномерными зазорами, а также облегчает повторное зажигание дуги.Кислые покрытия Эти электроды покрываются оксидами железа и марганца, которые выделяют в сварочную дугу значительный объем кислорода. Это уменьшает поверхностное натяжение, придавая металлу большую тягучесть, повышая тем самым ее температуру и делая расплавленный металл более текучим. Что благоприятно сказывается на скорости работы, но повышает опасность подрезов.

Также марганец образует опасные оксиды, которые отрицательно влияют на здоровье сварщика, поэтому в последнее время такие покрытия заменили на рутилово-кислые.

Схема сварочного электрода

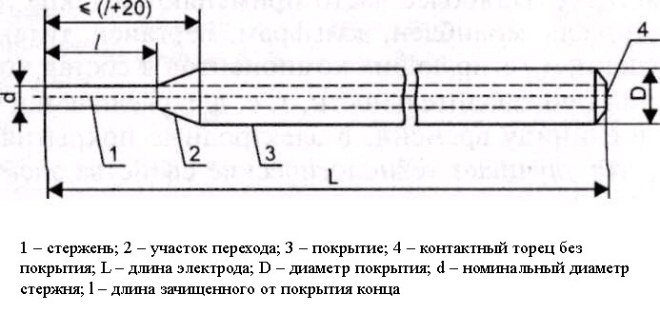

Толщина покрытия электродов

ГОСТ 9466-75 регламентирует разделение электродов на несколько типов по толщине, отталкиваясь от соотношения внешнего диаметра электрода D к диаметру стержня d.

- тонкие (D/d < 1,2 – («М»));

- средние (1,2 < D/d < 1,45 – («С»));

- толстые (1,45 < D/d < 1,8 – («Д»));

- особо толстые (D/d > 1,8 – («Г»)).

Виды покрытия

Виды покрытия электродов разделяются на некоторое количество групп, каждая из которых имеет свое обозначение. Типы покрытия электродов разделяются на:

- основное, обозначаемое как «Б», белого или бежевого цвета;

- кислое, обозначаемое «А», серого цвета;

- целлюлозное, имеющее обозначение «Ц», светло-серое с коричневатым оттенком;

- рутиловое, имеющее обозначение «Р», различных цветов, таких как серый, синий, зеленый, красноватый.

Также существуют покрытия смешанного типа, что отражается в их обозначении. Так, например, сочетание букв РЦ следует расшифровывать как рутилово-целлюлозное, а «РА» соответственно как рутилово-кислое. Буква «П» — обозначение других видов покрытий. Такая градация определяется наличием химических элементов, входящих в состав покрытия. Выбор покрытия следует осуществлять в зависимости от металлов, подвергаемых соединению.

Основное

Основное покрытие электродов содержит в основной массе карбонаты кальция и магния. Для того, чтобы произошло разбавление шлаковой корки в обмазку добавляют особый элемент в виде плавикового шпата. Это несколько ухудшает возможность работы при использовании переменного тока, поэтому электроды с основным покрытием рекомендуется использовать при работе с током постоянной величины.

Отличие этого вида покрытия состоит в том, что в образующейся газовой среде отсутствует водород, который может привести к образованию трещин холодного вида. Шов при использовании электродов с основным покрытием получается повышенной пластичности.

Большим преимуществом является возможность выполнения сварки при всех положениях, однако, следует учитывать, что шов вследствие значительной вязкости будет несколько выпуклым и не совсем эстетичным.

Кислое

Электроды с кислым покрытием обладают обмазкой, содержащей железную и марганцевую руды. Это способствует выделению на место сварки значительного количества кислорода. Результатом является повышение температуры и одновременно снижение поверхностного натяжения, что придает ему текучесть.

Увеличивается скорость сварочного процесса, но возникает опасность возникновения подрезов. Кислые электроды несут с собой некоторую опасность, поскольку в их покрытии содержатся оксиды марганца, обладающие токсичностью. Существуют марки электродов с кислым покрытием, однако более предпочтительными являются электроды с рутилово-кислым покрытием.

Целлюлозное

Соответственно названию основной элемент этого вида покрытия — целлюлоза. Также туда входят органические вещества в виде смол. Особенностью является то, что при сгорании в сварной дуге образуется значительное количество защитного газа. При этом шлака, наоборот, образуется мало.

Электроды с целлюлозным покрытием имеют некоторый недостаток, заключающийся в том, что при сварке появляются раскаленные брызги металла. Кроме того, металл шва имеет низкую пластичность. Это обусловлено наличием немалого количества водорода, выделяющегося при горении органических веществ.

Существующие марки электродов с целлюлозным покрытием характерны высокой скоростью осуществления сварочного процесса. К их достоинствам является возможность сварки во всех положениях, даже такому, при котором движение электрода происходит сверху вниз, что не под силу большинству электродов. Недостатками являются большое разбрызгивание горячего металла, образование подрезов на кромках, грубая поверхность получаемого шва.

Рутиловое

Такое покрытие содержит такой элемент, как природный концентрат рутил. Добавками являются полевой шпат, магнезит. Двуокись титана гарантирует легкое разжигание дуги. Брызг образуется немного.

Электроды обладают хорошими технологическими характеристиками. Вредность работы с ними менее, чем с другими электродами. Еще одно достоинство состоит в том, что зажигание дуги может происходить без непосредственного контакта электрода с поверхностью детали, поскольку пленка, образуемая в кратере, играет роль проводника. Особое значение это имеет, когда сваривание осуществляется короткими стежками.

Электродами можно осуществлять соединение даже загрунтованных поверхностей и шов при этом не будет уступать по прочности и надежности. Дуга обладает стабильностью, имеется возможность использования любого вида тока. Практически отсутствуют брызги раскаленного металла. Шов получается свободным от пор.