Лазерная резка металла

Представляет собой современный высокоточный метод раскроя материала с помощью оборудования для лазерной резки металла. Технологический процесс строится на фокусировании луча в определенной точке с регулируемой мощностью излучения. Фокусировка происходит на небольшом участке, где металл мгновенно плавится или испаряется.

Главными преимуществами лазерной резки являются:

- высокая точность резки;

- возможность получения деталей сложной формы и широкого размерного ряда;

- идеальная обработка как толстых металлических листов, так и хрупких тонких материалов;

- обработка любых типов металла;

- экономичный расход материала;

- минимальные отходы.

Среди недостатков лазерной резки можно выделить ее стоимость: чтобы купить станок для лазерной резки металла, необходимо потратить большую сумму, нежели для приобретения оборудования плазменной резки.

Сферы применения лазерной резки:

- машиностроение;

- судостроение;

- авиационная отрасль;

- космическая промышленность;

- сфера медицины;

- рекламная область;

- дизайн и пр.

Лазерная технология обработки металла в настоящее время считается самым востребованным способом резки. Оборудование, которое используется для осуществления данного вида резки металла, постоянно совершенствуется и автоматизируется, что значительно упрощает и ускоряет производственный процесс.

Угольные электроды особенности сварки и резки.

- Электроды для сварки нержавейки

- Электроды сварочные E4303 (аналог МР-3)

- Электроды чугун

- ER 308L (04Х19Н9)

- ER 309L (07Х25Н13)

- ER 316L (04Х19Н11М3)

- ER 321 (06Х19Н9T)

- ER 347 (07Х19Н10Б)

- ER 4043 (AlSi5)

ER 5183 (AlMg4,5Mn)

ER 5356 (AlMg5)

- Графитовые электроды

- Сварочные аксессуары TIG WP-17

- TIG WP-18

- TIG WP-26

- Расходные части

- Клеммы заземления Italian Type

Клеммы заземления American (Netherland) Type

Угольные электроды

используются в различных производственных процессах – заготовительно-подготовительных, сварочных, строительных, при монтаже металлоконструкций, в мостостроении, судоремонтных и судостроительных работах и т.д. Угольные электроды позволяют производить резку, строжку, удаление дефектов литья, подготовку кромок для сварки, сварку металлов.Угольные электроды подходят для сварки и резки различных металлов:

- Сварка стали угольным электродом. Угольные электроды могут применяться для сварки низко- и высоколегированных, нержавеющих сталей и сплавов с низким содержанием углерода.

- Сварка чугуна и бронзы угольными электродами. Для сварки чугуна или бронзы угольным электродом рекомендуется заточить конец электрода под углом 65⁰С. Угольные электроды в ходе сварки выполняют роль электрического проводника, для заполнения сварочной ванны используются присадочные материалы. Сварка производится постоянным током прямой полярности.

- Сварка цветных металлов угольным электродом. Для сварки цветных металлов конец угольного электрода рекомендуется затачивать под углом 30⁰С. Сварка производится постоянным током прямой полярности.

- Сварка алюминия угольным электродом. Угольные электроды также можно использовать для сварки алюминия и его сплавов. Добавление флюса в кромку шва при сварке угольным электродом позволяет защитить его от окисления и получить качественный и прочный сварочный шов.

- Строжка и резка угольным электродом. При строжке угольной дугой необходимое давление сжатого воздуха 500-700кПа (5-7 бар), в зависимости от диаметра электрода и глубины резки/строжки. Электрод рекомендуется держать под углом 20-45⁰ к детали.

Как видно из вышенаписанного угольный электрод – это сварочный материал с широким спектром использования.

Сварка угольным электродом производится на постоянном токе прямой полярности. Благодаря очень высокой температуре плавления 4200⁰С при сварке не происходит прилипания стержня к свариваемой поверхности

Также стоит обратить внимание, что сварку угольными электродами рекомендуется производить в помещении, так как дуга может потухнуть даже от небольшого порыва ветра. В остальном же угольные электроды это отличный сварочный материал для разнообразных металлов

Наша компания предлагает купить угольные электроды GWC омедненные отличного качества и по разумной цене.

Строение угольного электрода

Наиболее частая форма сечения угольных электродов — круглая, с диаметрами от 5 до 25 миллиметров. Длина в зависимости от диаметра находится в диапазоне от 25 до 300 миллиметров. Электроды с самой большой длиной удобно применять при работе в труднодоступных местах. Помимо круглого сечения угольный электрод для сварки может иметь полукруглое, квадратное или прямоугольное сечение. Также имеются электроды с полым сечением, задачей которых является формирование в месте шва канавки, имеющей форму буквы «U».

Электроды с круглым сечением являются универсальными. Расходники полукруглые применяют, когда требуется разрезать заготовки на отдельные части. Квадратные и прямоугольные электроды используются для исправления дефектов.

Материалом для изготовления электродов угольного типа служит достаточно сложная смесь, состоящая в основном из кокса и угля. В нее входят различные добавки, обладающие вязкостью, например, смола, а также для усиления металлический порошок или мелкая стружка.

Технологический процесс изготовления угольных электродов состоит из трех этапов:

- формирование смеси;

- изготовление электродов;

- термическая обработка.

Угольные электроды нельзя путать с графитовыми, отличающимися от них по своему составу. Разновидностью являются электроды угольные омедненные. Омедненный электрод представляет собой стержень, покрытый снаружи напылением из меди.

Все характеристики такого электрода сохраняются, но к ним прибавляется повышенная прочность. Медное покрытие имеет следующие функции:

- увеличение скорости процесса;

- поддержка стабильности горения дуги;

- придание электроду стойкости к внешним воздействиям;

- защита мягкого угля от механических повреждений.

Основное отличие угольных электродов от обычных заключается в том, что они не плавятся. Соответственно не требуется их частая замена.

Необходимые инструменты и оборудование

В процессе выполнения работ потребуются:

- сварочный инвертор (трансформатор), который производит ток заданной силы, необходимой для создания сварочной дуги;

- молоток по металлу;

- щётка для зачистки;

- электрические провода с соединительными муфтами;

- электроды и держатели для них.

Для резки металла целесообразно применять электроды, которые обозначены маркировкой ОЗР. Они отличаются особым покрытием с определённой теплоустойчивостью, обеспечивающим высокую производительность и хорошее качество полосы разреза. При их использовании образуется устойчивая дуга, которая создаёт требуемое количество тепла. Специальные электроды ОЗР позволяют проводить резку постоянным или переменным током из любого пространственного положения.

Резка сваркой – это процесс повышенной опасности для человека. При несоблюдении техники безопасности и отсутствии необходимой экипировки можно получить поражение электрическим током. Видимые и ультрафиолетовые лучи негативно воздействуют на глаза. Выделяющие при резке вредные вещества влияют на функционирование дыхательных путей. Есть угроза получить ожоги поверхности кожи горячим металлом. Поэтому в процессе резки необходимо обеспечить:

- надёжную защиту металлического корпуса сварочного аппарата;

- наличие вытяжной вентиляции в помещении;

- специальную защитную одежду: брезентовую робу, рукавицы, защитную маску с тёмными стёклами, обувь на резиновой подошве, респиратор.

Резка металла сваркой — как это происходит

При резке металла в замкнутом пространстве желательно, чтобы снаружи за действиями работника наблюдал помощник, готовый прийти на помощь в экстремальной ситуации.

Работа с угольными электродами

Сварочный процесс с применением угольных электродов имеет два варианта:

- правосторонний;

- левосторонний.

При первом варианте движение электрода происходит справа налево, а при втором наоборот. В обоих случаях присадка движется вслед за стержнем. Правосторонний способ целесообразно использовать при сварке толстых деталей, а для тонкостенных использовать левосторонний. Диаметр угольных электродов следует выбирать в зависимости от силы тока.

Особым видом работ этими электродами является строжка. Этот процесс является разновидностью резки металлов. При этом деталь не прорезается насквозь, а снимается только его часть. Строжка применяется в тех случаях, когда возникает необходимость удалить дефекты, возникшие внутри шва. Металл при этом снимается не полностью на всю толщину изделия, а только до места, где имеется дефект шва. Также этот способ может применяться для создания канавок.

Металл может удаляться не сразу весь, а отдельными полосами. Строжка позволяет добраться до дефекта, расположенного не на поверхности, в глубине шва. Дуга зажигается между электродом и деталью, металл начинает плавиться, а сжатый воздух выдувает расплавленный металл из сварочной ванны. Методом строжки можно осуществлять зачистку корней швов, удаление старых швов, срезание неровностей и выступов на поверхности металлов, удаление вкраплений и окалины.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Разметка металла: нюансы

Схема нанесения разметки на металлический лист перед сваркой.

Прежде чем начать выполнять дальнейшие работы с металлом его следует разметить. Листовой материал размечают путем нанесения на него контуров будущих деталей с наметкой мест сгиба, намечают центр деталей и различные тонкости, которые будут присутствовать в будущем изделии. Выполняя разметку необходимо очень точно все проверить, потому как даже незначительная неточность может привести к производственному браку уже готового изделия. Также следует помнить о припуске на обработку. В целях экономии металла его не делают слишком большим. Все это добавляет время на обработку деталей.

Для того чтобы наносимая разметка была как можно лучше заметна на листе металла, его предварительно окрашивают. Использовать для этого можно мел. В воде растворяют толченый мел из расчета 125 г на 1 л воды, кипятят и добавляют немного льняного масла, чтобы не происходило осыпание мала). Еще можно применить раствор медного купороса (3 чайные ложки на 1 стакан воды), который наносят на металл кисточкой. После того как краска застывает, производят разметку.

Строжка металла плазменным резаком

Воздушно-плазменная резка — это один из самых распространенных способов резки металла при относительной дешевизне процесса. Резка металла происходит с помощью струи плазмы, который расплавляет и выдувает металл из зоны резки. В качестве плазмообразующего газа при воздушно-плазменной строжке используют воздух, поступающий в плазмотрон от системы компрессор-ресивер или общей производственной воздушной магистрали. Плазменный поток генерируется в плазмотроне в результате прохождения интенсивного потока воздуха через дуговой разряд между электродом и соплом, а его температура достигает отметки в 25000 градусов Кельвина.

Одна из разновидностей плазменной резки — это плазменная строжка металла. Отличие физики процесса заключается в форме дуги плазмы. Так, при плазменной резке дуга сжата для большей ее концентрации и сужения зоны резания, а при плазменном строгании — дуга более широкая с меньшей интенсивностью. Если использовать сжатую дугу, как при резке, канавка получится глубокой и узкой, что не даст необходимого качества при обработке металла. При строжке плазмотрон позиционируют под углом к поверхности изделия, тем самым обеспечивая расплавление и выдувание металла. Плазменная строжка используется для удаления дефектных сварных швов, грата, литников, наплавленного слоя для дальнейшей обработки, при ремонтных и восстановительных работах.

Плазменная строжка, по сравнению с другими альтернативными способами (воздушно-дуговой строжкой, механической и т.д.)., имеет ряд преимуществ, в частности: сниженное дымо- и газовыделение, сниженное выделение металла в газообразном состоянии, значительно лучше формирование и качество канавки, низкая себестоимость процесса, уменьшенный уровень шума. Уменьшенное выделение газа обусловлено тем, что удаление основного металла происходит потоком плазмы и он не взаимодействует с атмосферой. После плазменного строгания образуется достаточно качественная канавка без металлических и неметаллических включений, не требующая дополнительной обработки. Например, при воздушно-дуговой строжке угольным электродом, углерод, который остается от электрода может растворяться в поверхностном слое детали, образуя слой с пониженной пластичностью и повышенным содержанием углерода, что вызывает проблемы при сварке и способствует образованию трещин. Высокая производительность плазменной строжки, невысокая цена источника питания и расходных материалов (срок службы электрода и сопла может достигать 6-7 часов машинного времени), эффективное использование электрической энергии делает процесс дешевым и в 3-4 раза более быстрым чем воздушно-дуговая или механическая строжка.

Для обеспечения качественной плазменной строжки необходимо иметь специальные сопла, которые будут обеспечивать соответствующую форму дуги. Сила тока для строжки обычно составляет 100А, при меньших значениях тока будет уменьшаться только производительность, качество при этом останется на высоком уровне. Также можно использовать специальные плазмотроны с дополнительной полимерной защитой от брызг расплавленного металла, что продлит срок службы самого плазмотрона. Размер канавки при строжке зависит от величины силы тока, скорости строжки и угла наклона плазмотрона. Самый эффективный угол наклона составляет 30-40° при длине дуги 12-25 миллиметров, при этом удаляется большое количество металла за один проход. Для снятия верхнего тонкого слоя металла с поверхности, используют малый угол наклона плазмотрона.

Плазменная строжка имеет широкое промышленное применение также благодаря более удобному доступу в труднодоступные места, высокой точности и легкому контролю глубины строжки. Благодаря своим преимуществам, плазменная строжка хорошо зарекомендовала себя при ремонте железнодорожного транспорта, в судостроении, обслуживании грузовых, карьерных, бронированных автомобилей, а также на литейном производстве и в станкостроении.

Сфера применения

Угольные электроды находят применение при производстве следующих работ:

- Сварка.

- Наплавка.

- Удаление дефектов на поверхности.

- Резка.

- Строжка.

Работа с угольными электродами возможна при обработке практически всех видов материалов: сталь, чугун, бронза, цветные металлы. По сравнению с обычными электродами, имеющими металлический стержень, сфера применения является более широкой. Преимуществом является уменьшение времени процесса сварки.

При работе с чугуном и бронзой следует затачивать конец электрода под углом 65 градусов, а при работе с цветными металлами — 30 градусов. Электроды угольные сварочные работают при постоянном токе. Полярность при этом следует устанавливать прямую, чтобы избежать перегревания электрода. В домашних условиях можно использовать угольный электрод, извлеченный из батарейки. Это находит применение при небольших работах с тонкостенными конструкциями.

Наиболее часто угольные электроды применяют при резке воздушно-дуговым способом. Она заключается в том, что расплавленный металл подвергается воздействию потока сжатого воздуха. Электрод при этом зажимают в специальном держателе

При этом процессе происходит большой выброс расплавленного металла, поэтому не следует забывать принимать меры предосторожности и безопасности

Работа с алюминием

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Плавится этот металл при температуре 660 °C, к тому же он достаточно хорошо сочетается с кислородом, из-за чего покрывается плёнкой окиси алюминия (химическая формула – Al2O3).

Наличие такой плёнки, а также лёгкость образования трещинок и пор в металле шва – главные трудности, с которыми сталкиваются при сварке алюминия. Но применение угольных электродов позволяет справляться с ними.

В частности, именно такой способ используют для соединения алюминиевых шин в цехах электролиза. Сваривают шины традиционно встык на подкладке из графита или алюминия.

По бокам шин монтируют графитовые пластины с вырезами напротив шва. Данные вырезы дают возможность вывести конечную и начальную точку шва за границы рабочего сечения.

При сварке алюминиевых поверхностей угольной дуговой сваркой присадочным материалом служит проволока или пруток из того же металла. Для того чтобы окисная плёнка не мешала и не повлияла на результат, на кромки шва добавляют флюс марки АФ-4А, который представляет собой однородный мелкодисперсный порошок белого цвета.

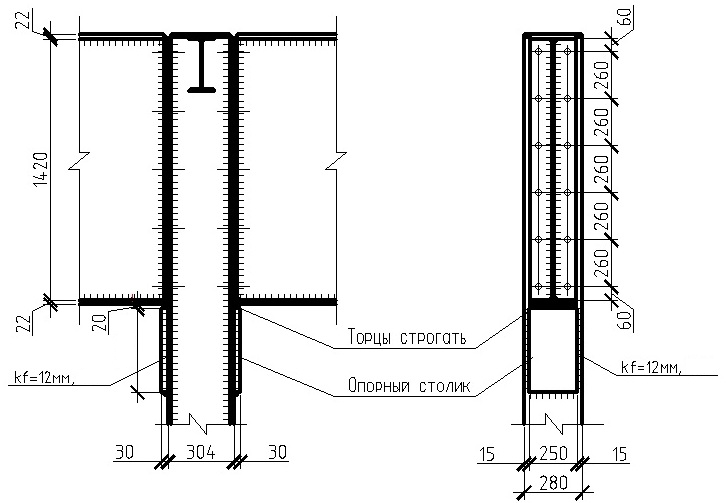

Строгание торцов у опорных столиков колонн. Зачем делают? Способы выполнения

Для прочности и целостности зданий используют строительные опоры, которые являются несущей конструкцией, на которую равномерно распределяется нагрузка потолков и перекрытия при разграничении пространства. От качества и прочности металлических колонн зависит безопасность эксплуатации строительных сооружений.

В основание металлических колонн для прочности конструкции устанавливаются опорные столики. Колонны проектируются из расчета веса и размеров всей конструкции, чтобы был запас прочности. Для удобства монтажа колонны служат опорные столики, так как без них крепить балку к колонне без упора проблематично.

Сначала надо рассчитать размеры и толщину металла, из которых необходимо подготовить пластины для изготовления опорного столика конкретной конструкции. Затем изготавливают заготовки, нарезают металлические пластины, для того чтобы довести заготовки пластин до проектной точности, торцы листов обрабатывают.

Для обработки применяют метод строгания, так как листы-заготовки всегда производят с припуском и добиваются точности уже при изготовлении изделия.

Опорные столики привариваются к полке колонн тремя швами, при небольших нагрузках столики могут выполняться из уголков, если опорная реакция в диапазоне 300-4000кН, то в качестве материала применяют толстолистовую сталь.

Разрез колонны и обозначение места строгания на ней

Для такого изделия горизонтальная пластина изготавливается из металлического листа, который в зависимости от веса конструкции и расчетных данных, может быть в диапазоне 20-40мм. Вертикальные стойки изготавливают из металла меньшей толщины, только точно рассчитанные детали под существующую нагрузку, и выполненные по проекту с соблюдением всех размеров и Гостов обеспечит надежность и прочность при эксплуатации строительного сооружения.

В опорных столиках для увеличения сварных швов делают вырезы, что увеличивает прочность сварки. Все работы по строганию торцов и вырезов производят на специальном оборудовании, станков предназначенных для обработки металла.

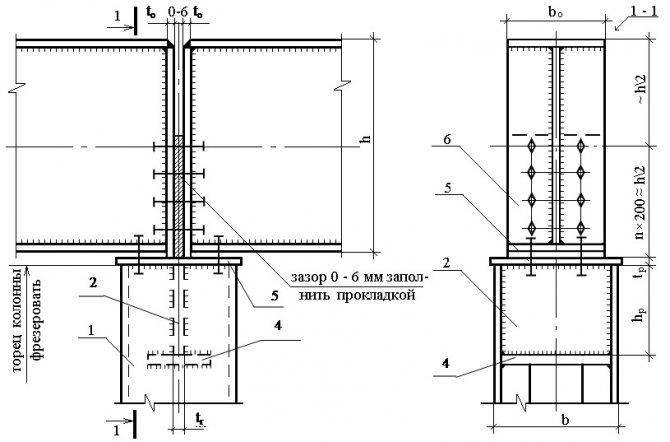

Строгальная обработка металла

Способ строгальной обработки металла является универсальным методом, с его помощью достигается максимальная проектная точность, которая необходима для дальнейшего монтажа конструкции. Процесс происходит путем возвратно-поступательных движений заготовки на станке, или деталей станка, в зависимости от размера обрабатываемой детали.

По этому принципу оборудование разделяется на категории станков:

Поперечно-строгальные;

Продольно-строгальные;

Строгально-долбежные;

Кромкострогальные.

Узел опирания балок сверху на колонны

Существуют несколько видов резцов, которые устанавливаются на станках, в зависимости от той задачи, которую необходимо выполнить: по конфигурации стержня, по направленности головки, прямые или изогнутые. Применение изогнутых резцов позволяет изготовить более точную кромку, без зазубрин, так как такие резцы практически не пружинят.

В настоящее время широкое применение получили универсальные комбинированные резцы, которые изготавливаются из быстрорежущей высококачественной стали или из твердых сплавов. 19.10.2020

Применяемые способы

Электрическую дугу активно используют не только при сварке, но и при резке металла. Существует несколько разновидностей дуговой резки металлических деталей: ручная дуговая резка плавящимся и неплавящимся электродами, а также воздушно- и кислородно-дуговая резка.

Дуговая резка неплавящимся электродом

При данном способе работа проводится как на переменном, так и на постоянном токе прямой полярности. Сила тока должна составлять 400-800 А. При этом используются угольные и графитовые электроды.

Разрез осуществляется путём плавления металла в необходимой зоне, а не путём его сгорания. Благодаря этому качеству, появляется возможность работать с материалами, которые не поддаются резке газом, такими, как чугун или высоколегированные стали.

Данный метод не отличается высокой точностью проведения работы: ширина самого разреза большая, а кромки остаются неровными. Если использовать электроды с прямоугольным сечением, то удастся немного улучшить результат работы.

Дуговая резка плавящимся электродом

Этот метод позволяет достичь большей точности и чистоты, а сам разрез выходит более узким в отличие от предыдущего метода. Для резки применяют те же электроды и того же диаметра, что для сварки, повысив при этом силу тока на 20-30%. Проводя подобную работу в бытовых условиях, можно использовать простые электроды, но для улучшения процесса работы рекомендуется приобрести специальные электроды с особым покрытием.

Производство вышеописанных электродов осуществляется из проволоки диаметром от 3 до 12 мм и длиной до 300 мм. Толщина особого покрытия должна составлять 1-1,5 мм. Расчёт силы тока производится из следующего соотношения: 55-65 А на 1 мм диаметра используемого электрода.

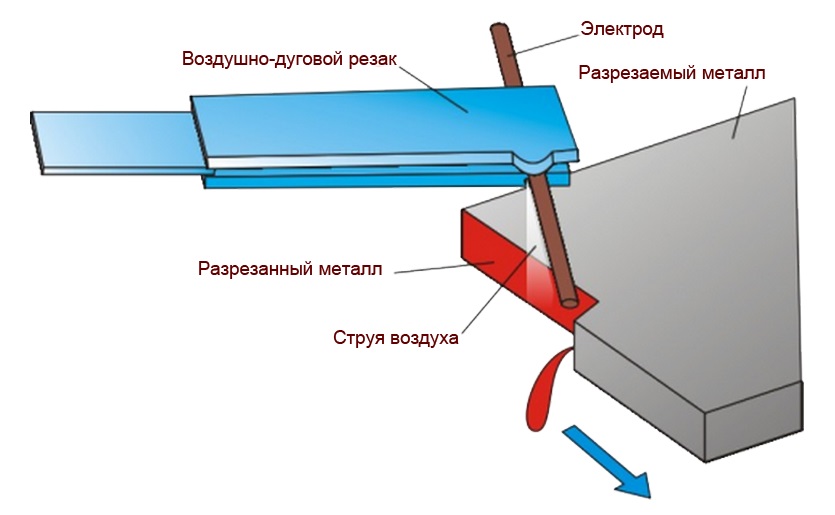

Воздушно- и кислородно-дуговая резка

Такой способ разделения металлических частей отличается от предыдущих тем, что расплавленный электрической дугой металл сразу выдувается струёй сжатого воздуха или чистого кислорода. Обычно этот метод применяют с целью избавления от дефектов места сварки и разделения заготовок из нержавеющей стали толщиной не более 20 мм.

Разделение осуществляют графитовым или стальным электродом при постоянном токе с использованием специальных резаков. Электрод должен быть не тоньше 4-5 мм, имеющий покрытие ОММ-5, ЦМ-7 или ОСЗ-3. Сила тока может доходить до 250А и позволяет резать металл до 50 мм толщины. Сжатый воздух подаётся сбоку с силой давления 0,4-0,5 МПа. Средний расход кислорода варьируется от 100 до 160 л/мин.

Схема воздушно-дуговой резки металла

Схема воздушно-дуговой резки металла

Если использовать резак типа РГД, тогда электрододержатель держат в правой руке, а сам резак в левой. Как только металл начинает плавиться, на него подаётся струя воздуха и выдувает его.

Описание процесса и его назначение

Технология строжки заключается в выдувании расплавленного металла струей сжатого воздуха. Ее применяют для удаления части металла с поверхности целиком или полосами, в том числе:

- для удаления фрагментов в сварных конструкциях;

- создания канавок и занижений в толстостенных деталях;

- вырезания дефектов;

- выборки некачественных швов.

При строжке угольным электродом используют его способность расплавлять дугой металл. При этом сам графит практически не горит, только возле дуги оплавляется медная обмазка. Держак специальной конструкции, строгач, рядом с зажимом имеет отверстия для выхода газа. Кроме силового кабеля, к нему подключается шланг для сжатого воздуха, углекислого газа или аргона. Воздух нагнетается компрессором, газ подается из баллона.

Электрическая дуга нагревает и расплавляет металл, воздух сильной струей выдувает его. На месте сварной ванны образуется выемка в металле. Электродуговая строжка применяется для создания канавок и пазов в деталях, удаления бракованного шва.

При плазменной строжке газ используется одновременно для расплавления металла и его выдувания. Плазменная дуга моментально нагревает металл до температуры плавления и выше. Он буквально испаряется с зоны строжки и резки.

Недостаток такой обработки – в выделении большого количества вредных газов. Работа оборудования сопровождается сильным шумом.

Классический способ ремонта сварных конструкций и разделывания дефектов заключается в газокислородной резке. Самый старый и производительный способ основан на принципе нагрева с помощью газовой горелки. При сварке добавляется присадочная проволока, которая плавится вместе с кромками. Для строжки и резки достаточно сильного нагрева стали, чтобы она начала окисляться. Жидкий, расплавленный металл выдувается вместе с газом.

Газокислородная резка применяется для раскроя толстого металла. Она прожигает лист толщиной 100–120 мм за считаные секунды и продолжает без остановки резать его по заданному контуру. При ручной строжке за один проход выбирается полоса в 80 мм. Специальные автоматы могут удалять сразу за один проход полосу в 300 мм на одном резаке. В массовом производстве используют мощное оборудование с несколькими горелками. Предел по ширине снятия металла может достигать 3000 мм. Максимальная глубина ограничена 15 мм.

С развитием электродуговой и плазменной сварки газокислородная резка применяется для удаления с литья прибылей, накопителей. Строжкой вымывают трещины, раковины, наплывы.

При строжке дефектов металла в отливках пламя газовой горелки используется и как контрольный инструмент для высвечивания и устранения трещин и раковин. В струе горящего газа края трещин нагреваются быстрее основного тела детали и светятся узкими полосками оранжевым и желтым цветом.

В начале газовой строжки начальную точку на детали нагревают до красного цвета. При этом мундштук должен располагаться под углом до 70⁰, ядро пламени должно касаться поверхности детали. После прогрева поверхности листа мундштук поднимается на 15 мм, и после пуска кислорода угол наклона уменьшается в зависимости от глубины строжки. Глубину канавки увеличивают также повышением давления кислорода.

При массовом производстве машин газокислородным методом делают черновую выборку пазов и канавок в крупных деталях под дальнейшую обработку резанием. Работают, в основном, низколегированными сталями. Углеродистые и высоколегированные стали после газокислородной строжки требуют термической обработки для снятия напряжений от местного нагрева.

Все виды строжки можно производить в любом положении детали

Следует только соблюдать особую осторожность при работе с потолком, чтобы расплавленный металл не капал на сварщика

Теплопроводность углеродистых и легированных сталей ниже простых. При нагревании и резком охлаждении они подкаливаются с изменением кристаллической решетки. При этом возникают внутренние напряжения, которые могут привести к разрушению детали. Необходимо делать нормализацию или отжиг, чтобы выровнять структуру, снять напряжения.