Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

Определенные марки стали используют для производства воздуховодов, необходимые для вентиляционных систем. В качестве исходного материала используется листовая сталь.

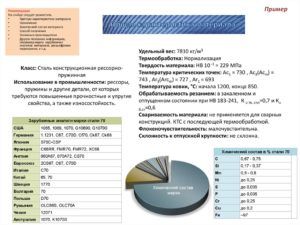

Характеристика стали

Характеристика стали

Характеристика стали

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Трудности отрасли

Основная сложность заключается в том, что предприятия нуждаются в полноценном техническом переоснащении. Старые наработки, использовавшиеся на большинстве производств, уже давно себя изжили:

- они не соответствуют современным требованиям экологичности;

- не особо практичны;

- себестоимость конечного продукта, получаемого таким способом, значительно выше, чем у зарубежных фирм-аналогов;

- низкая конкурентоспособность производимой продукции.

Получается, что переход на новые технологии – необходимость, которая сможет повысить качество изготавливаемого товара. Однако на практике это осуществить сложно. Причины:

- требуются большие денежные вложения, а для этого необходимо усиливать финансовую привлекательность отрасли, например, за счет повышения производительности труда, это возможно только в случае грамотной мотивации рабочих, занятых на производстве;

- многие руководители попросту не готовы рисковать тем, что имеется, аргументируя это доводами о невозможности определить заранее, насколько прибыльнее станет бизнес после модернизации.

Другие факторы, оказывающие тормозящее действие на развитие отрасли:

- большая налоговая нагрузка;

- высокие проценты по кредитам (предприятиям сложно за счет самофинансирования проводить требующиеся изменения);

- недобросовестная конкуренция со стороны зарубежных компаний;

- нехватка квалифицированных кадров.

Однако в целом металлообрабатывающая индустрия является привлекательной для финансирования и развития, так как включает в себя не только производство металлических изделий, обеспечивающих другие отрасли, но и вторичную переработку металла, что позволяет увеличить ожидаемую прибыль.

Общий обзор состояния черной металлургии в России

Российская Федерация является одним из крупнейших мировых производителей чугуна, стали и металлопроката. Во многом это обусловлено тем, что в стране имеются богатые залежи железных руд и коксующегося угля, используемого в качестве топливного ресурса. Металлургическая промышленность в России является системообразующей и высокоэффективной отраслью.

История развития металлургической промышленности

Человечество научилось обрабатывать железную руду еще на заре своей истории. Археологи даже выделяют такую историческую эпоху, как «железный век», под которой понимается временной период, когда основными орудиями производства являлись изделия из железа.

В России до времен Петра I металлургия носила кустарный и локальный характер. И только после соответствующих реформ в стране началась промышленная переработка металлов. Выплавка чугуна началась на Урале, где знаменитые промышленники Демидовы основали ряд железоделательных заводов.

После революции, особенно во времена сталинской индустриализации, начали разрабатываться месторождения железных руд на Украине и в районе Курской магнитной аномалии. Во время Великой Отечественной войны основные промышленные мощности были развернуты на Урале и в Сибири.

90-е годы XX века сказались крайне негативно на развитии черной металлургии, однако в последнее время наблюдается планомерный рост производства стали и проката, который, впрочем, еще не достиг докризисного уровня.

Проблемы отрасли

Черная металлургия является одной из наиболее устойчивых отраслей промышленности в нашей стране. Основной ее проблемой является общий спад промышленного производства, особенно ярко наблюдающийся в 90-е годы прошлого столетия. Здесь встает вопрос сбыта продукции, который приводит к снижению объемов выплавки.

Кроме этого, на развитие отрасли во многом влияют цены на железную руду, сталь и прокат на международных рынках, которые отличаются значительной волатильностью.

Перспективы развития отрасли

Основными перспективными направлениями развития черной металлургии являются:

- развитие бездоменных технологий выплавки;

- увеличение доли предельной металлургии за счет использования вторсырья;

- широкое использование изделий из сплавов.

Основные процессы и технологии литья стали

Литье из стали ведется по нескольким технологиям. Такой способ обработки металла включает в себя следующие процессы:

- Расплавление шихты.

- Кипение.

- Последующее раскисление неметаллических составляющих.

Плавка

Плавку стали можно проводить в домашних условиях. Для этого необходимо иметь графитовый тигель. В качестве основания выбирается огнеупорный кирпич.

Порядок изготовления печи следующий:

- На небольшом расстоянии друг от другом устанавливаются 2 медные шины, которые крепятся болтами к кирпичу. Предварительно под ними прокладывается металлическая пластинка, один конец которой загибается.

- К шинам подключается трансформатор.

- На металлическую пластинку ставится тигель, в котором будет плавиться металл.

- Загнутая часть пластины касается тигля.

Суть процесса заключается в том, что графит плохо проводит электроэнергию, поэтому при прохождении тока сильно разогревается. За счет этого и происходит плавление металла.

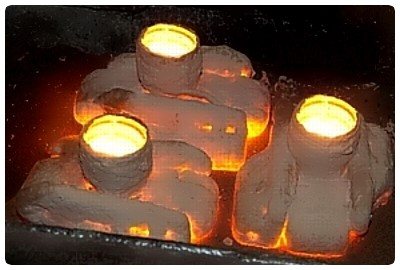

![]()

Плавка стали в домашних условиях

Дополнительные методы

Существуют следующие методы литья деталей:

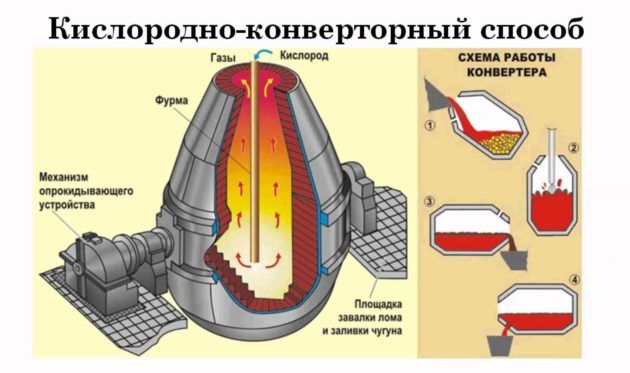

- Кислородно-конвертерный. Основан на получении отливок из чугуна. Идет процесс окисление примесей за счет подачи кислорода. В камере обеспечивается температура 1600 градусов.

- Мартеновский. Отличается простотой и удобством.

В конце процесса ведется заливка расплавленного металла в формы. Для этого существует литниковая система, которая представляет собой каналы, ведущие к формам для отливки.

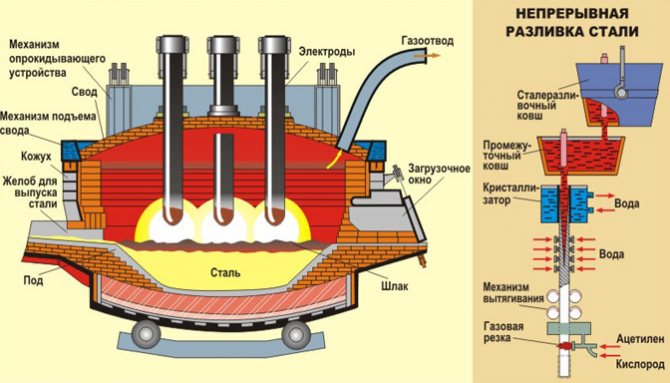

Стальные слитки получаются при непрерывном способе производства. Расплавленный металл поступает в кристаллизатор. Там он затвердевает, а затем вынимается и протягивается роликами. В целях быстрого остывания ведется его поливка водой. На последнем этапе он режется на мерные куски. Несмотря на то, что технология литья известна с древних времен, она постоянно совершенствуется. Появляются новые методы. Это связано с большой потребностью в стали. Без такого материала не может обойтись ни одна отрасль промышленности.

Способ литья в оболочковые формы

Оболочковый способ литья — это технология получения металлических отливок в формах, выполненных по модельной горячей оснастке из специально смешанных песчано-смоляных составов. Такие формы обладают прочностью, податливостью, газопроницаемостью, негигроскопичностью.

Оболочковые формы обладают следующими свойствами: достаточной прочностью, газопроницаемостью, податливостью, негигроскопичностью.

Процесс оболочкового литья начинается с покрытия термореактивной смолой заранее подогретой площадки, на которой установлена обезжиренная металлическая модель. При нагревании первоначальный состав плавится, образуется полутвердая оболочка. С целью удаления избыточной массы смолы форму с модельной плитой переворачивают, позже дополнительно нагревают. После отвердевания оболочку — полуформу удаляют с матрицы, соединяют методом склеивания или же скрепления с другой половиной. Затем помещают готовую оболочковую форму в ранее изготовленную опоку и далее заполняют её плотно формовочной смесью. После заливки такая форма разрушается.

Литьё в песчаные формы

Это самый малозатратный, при этом весьма грубый метод литья. Благодаря своей дешевизне, способ является наиболее массовым.

Сначала изготавливается литейная модель. Ранее использовали для этих целей дерево, но сегодня гораздо проще выполнить модель с помощью современного 3D-принтера из недорогих полимерных материалов.

Изготовление песчаных форм

Подготовленная модель устанавливается на своеобразной подмодельной плите, сверху на модель надевается ящик без дна (опока). Промежуток между моделью и ближайшими стенками опоки забивается песком или заранее заготовленной смесью песка со специальным связующего. Для сложных вещей используют две полуформы (2 опоки), плоскость их соприкосновения — это место разъема. Модель извлекают, полученные полуформы соединяют и затем производят отливку. Для заливки металла непосредственно в песко-формовочной смеси делают литники — специальные отверстия. По окончании застывания заготовку извлекают, удаляют облой, литники и обрабатывают поверхность до стандартного качества.

В настоящее время литьё в разовые песчаные формы позволило применять вакуумируемые формы, приготовленные из сухого специального песка без применения связующего.

Основные процессы

Металлообработка – процесс работы с металлом, результатом которого из «исходника» создаются металлоконструкции или отдельные узлы. Основные способы деятельности:

- Сварка (пайка, газо- и электросварка) – процесс соединения между собой металлических листов (деталей) путем расплавления краев стыков между ними.

- Литье – получение металлических изделий с помощью расплавления и последующим «отливанием» в формы.

- Механическое воздействие (резка) – изменение формы изделия при помощи режущих инструментов. Сюда относятся резьба, обработка токарными станками или напильниками, фрезеровка, резка абразивными материалами, сверление.

- Обработка давлением (прокатка, прессование, ковка, волочение, штамповка) – пластическая деформация металлических изделий, после которой некоторые части детали будут смещены, но при этом она останется сплошной.

Кроме того, сюда относятся еще и «вспомогательные» операции, то есть те, что не связаны с основным производством, но выполняются до или после главных процессов отделки металла:

- термообработка – последовательное нагревание, выдержка и охлаждение твердого сплава для получения требующихся свойств за счет изменения внутренней структуры и самого строения металла;

- плакирование – специальное термомеханическое покрытие исходного образца другим металлом или сплавом;

- газотермическое напыление – для защиты поверхности от коррозии и с целью повышения износостойкости материала.

Также сюда входят шлифовка, очистка, обезжиривание и прочее.

Примечание: качество конечной продукции будет зависеть от того, насколько хорошо была проведена обработка металла.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

Устройство для плавки стали

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Кислородно-конверторный способ плавки стали

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Это интересно: Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Разновидность сталей

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Конвертерный метод

При таком способе в качестве основы может применяться расплавленный чугун, а также примеси и отходы в виде руды, металлического лома и флюса. Сжатый воздух подается через технологические отверстия на подготовленную основу, способствуя выполнению химических реакций. Также в процессе участвует тепловое воздействие, при котором происходит окисление кислорода и примесей. Особое значение имеют и характеристики печного сооружения, в котором обрабатывается сталь. Получение стали может происходить в агрегатах с разной футеровкой – наиболее распространены способы защиты конструкций огнеупорным кирпичом и доломитовой массой. По типу футеровки конвертерный метод подразделяется также на два других способа: томасовский и бессемеровский.

Значение стали в мировой индустрии

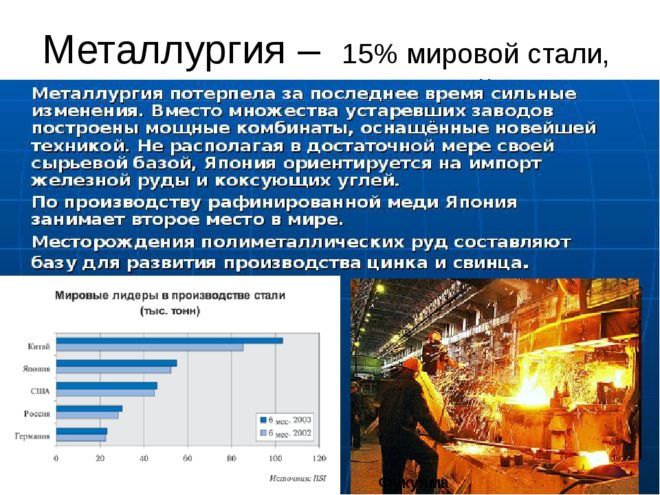

Металлургия — производство стали Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Про электросталеплавильное производство

Сегодня практически любой сталелитейный завод имеет в своем составе дуговые сталеплавильные печи. Помимо этого имеют место и печи постоянного и переменного тока, однако они используются редко и объемы выплавки с них невелики. Но вот электродуговые печи пользуются большой популярностью. Обусловлено это тем, что в них можно получить сталь электропечного сортамента. Тут довольно просто получить высоколегированные и легированные стали. В это же время добиться таких же хороших результатов в мартеновских печах и конвертерах не удается. Обусловлено это тем, что в дуговой печи осуществляется быстрый нагрев, что позволяет добавить большое количество легирующих элементов. Наряду с этим защита металла от угара дает хороший результат

В принципе, тут имеется возможность не только плавной регулировки температуры, но и точной, что тоже немаловажно. Ввиду того, что этот метод только развивается, можно говорить о его перспективности

Мартеновский процесс

Это еще один популярный метод получения качественной стали. Суть заключается в том, что плавка осуществляется на поду в отражательной печи. Предварительно ее оснащают регенераторами, которые необходимы для подогрева воздуха или газа. Можно сказать, что сама идея такой плавки появилась достаточно давно, однако мартеновский процесс производства стали требует высокой температуры, чего добиться никак не удавалось. Но уже в 1864 году впервые использовали регенераторы, которые показали себя с лучшей стороны.

Чтобы получить сталь, в мартеновскую печь загружают шихту. В ее состав входит скрап, лом и чугун. В результате воздействия высокой температуры через некоторое время происходит плавка шихты, а дальше подаются специальные добавки. Они нужны для того, чтобы придать стали необходимые эксплуатационные свойства. Готовый продукт отливается в ковши и транспортируется к пункту назначения. Так как мартеновский метод довольно эффективный и не требует больших затрат, поэтому очень скоро стал основным чуть ли не во всем мире.

Литье углеродистой стали

2/3 всех стальных отливок производят из углеродистых сплавов. Несмотря на то, что по литейным качествам этот сплав уступает чугуну, из него получают отливки разнообразных конструкций. Они отличаются габаритными размерами и назначением. Термическая обработка значительно улучшает механические свойства литой стали.

Поскольку высокоуглеродные составы отличаются сниженной пластичностью стали, то зачастую применяют отливки из среднеуглеродистого сплава. Специальные свойства обеспечиваются низким, от 0,1 до 0,8%, содержанием основного элемента.

По назначению отливки разделяют на:

- обычную;

- ответственную;

- особо ответственную.

Свойства углеродистых сталей.

Жидкотекучесть углеродистой стали вдвое ниже аналогичного показателя серого чугуна. Эта характеристика в большей мере зависит от доли углерода, входящего в состав металла: чем выше его процент, тем выше практический коэффициент показателя.

Негативно влияет на этот показатель наличие тугоплавкого неметаллического включения, образовавшегося в процессе выплавки или раскисления.

Структура отливки обуславливается первичной кристаллизацией. Ее характер определяет ряд факторов, связанных с производством и свойствами стали. Повышение концентрации основного элемента снижает образование широких зон кристаллов столбчатой структуры.

Виды специального литья

Литье металла в песок (землю) связано с определенными сложностями, в частности, подобное производство требует большого оборота формовочного материала. Кроме того, применение такого способа литья не всегда приводит к получению заготовок требуемого качества. Развитие металлургической науки привело к тому, что появились новые, специальные способы литья металлов.

Главное достоинство названных специальных методов литья то, что металлурги стали получать качественные детали, снизили количество некондиционной продукции, подняли производительность на производстве. Разумеется, вводимые в эксплуатацию специальные методы литья оказывают положительное влияние на улучшении условий труда рабочих и инженеров.

Рассмотрим некоторые из этих специальных способов подробнее.

О мировой сталелитейной промышленности

В 2014 году произошло некое восстановление металлургической промышленности, в частности сталелитейной, после кризиса 2012 года. Статистика показывает, что мировая выплавка ежегодно растет. К примеру, с 2001 по 2012 год объемы увеличились почти на 700 миллионов тонн. Тем не менее, цикличность производства делает сталелитейную промышленность относительно нестабильной отраслью.

Сегодня же можно говорить о том, что ежегодный спрос на данный материал будет постоянно увеличиваться. Страны с развитой инфраструктурой будут выступать в качестве главных покупателей. Обусловлено это необходимостью урбанизации и индустриализации. Из этого можно сделать простой вывод – производство стали никуда не денется, и будет только развиваться.

Разновидность сталей

В зависимости от процентного содержания примесей, стали разделяются на такие виды:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Важной характеристикой является способность материала к свариванию. Зависит это от степени раскисления содержащихся примесей

Классификация выглядит следующим образом:

- Спокойные. Примеси полностью раскисляются.

- Полуспокойные. Имеют схожие характеристики.

- Кипящие. Плохая способность к раскислению неметаллических элементов.

Кроме того, сталь классифицируется и по сфере использования:

|

Название категории |

Применяемость | Марки |

| Строительная | Изготавливаются строительные конструкции, арматура. |

С235, С245 |

|

Конструкционная |

Применяется для изготовления неответственных элементов конструкций. | Сталь 45 |

| Инструментальная | Благодаря высокому содержанию углерода хорошо калится. Применяется для изготовления инструмента. |

У8А, У10А, |

| Используется в конструкциях для ответственных деталей | 40ХС, 40ХФА. | |

| Особого назначения | Применяется в электротехнике и судостроении |

М74, М74Т, М76В |

Особенности современных технологий обработки металлов

Еще одной современной технологией металлообработки, без которой невозможно представить ни машиностроительную, ни любую другую отрасль промышленности, является резка металлов. Во время этой обработки металла с заготовок срезают «лишнее», чтобы придать готовым деталям нужные размер и форму. Этот способ металлообработки по-прежнему основной при изготовлении деталей высокой степени точности.

Современные научные достижения в этой сфере способствовали появлению новейших способов металлообработки и применению таких технологических процессов, которые позволят обрабатывать прокат с высоким качеством и без лишних потерь.

Так, при обработке проката с тонкими стенками наибольший эффект приносит использование лазерной резки, при которой сфокусированным особым образом лазерным лучом испаряют металл в месте разреза созданной высокой температурой. Этот способ обработки характеризует высокая точность.

Также широко пользуются и гидроабразивной резкой металла, которая кардинально отличается от ультразвуковой или плазменной резки. При этой технологии обработки воздействие на металл оказывают тонкой водяной струей, которую насыщают абразивными веществами и подают к рабочей зоне под высоким давлением.

Гидроабразивной технологией целесообразно воспользоваться на тех производствах, которые не допускают чрезмерное нагревание металла либо искрообразование.

Однако независимо от того, какая конкретная технология резки металлов используется, любую работу по металлообработке начинают с составления схем предстоящей работы с учетом типов материалов, которые подлежат разрезанию (оцинкованные листы или обычный листовой прокат), и прочих технологических особенностей.

Технологии фрезерной обработки металла

Чтобы из металлической заготовки получить деталь, например, сделать гаечный ключ из подходящего бруска, фрезеровщик на своём станке зажимает брусок в тиски, устанавливает на станок нужную фрезу и по разметке начинает резание. Зажатая в тисках заготовка вместе с тисками начинает двигаться к фрезе. В стороны отлетает мелкая горячая стружка.

Когда фреза доходит до нужного размера, подача выключится самим фрезеровщиком или автоматически по заданной программе.

Обрабатывать фрезерованием можно и дерево, и пластмассу, и камень. Сущность фрезерования состоит в снятии лишнего слоя материала, то есть припуска, с помощью фрезы, фрезерного станка и фрезеровщика.

С помощью фрезерования можно изготовить шпоночную канавку на оси электродвигателя, вырезать шипы и пазы для заготовки оконной рамы, подготовить площадку для транзистора в алюминиевом радиаторе, изготовить дверной ключ нестандартной формы, сделать надпись на памятной табличке…

Специалисты некоторых компаний готовы по вашему заказу изготовить самые замысловатые по форме детали методом фрезерования.

Дефекты отливок из цветных сплавов и методы их предупреждения

Общими характерными дефектами отливок при литье в кокиль являются:

- недоливы и неслитины при низкой температуре расплава и кокиля перед заливкой, недостаточной скорости заливки, большой газотворности стержней и красок, плохой вентиляции кокиля;

- усадочные дефекты (раковины, утяжины, пористость, трещины) из-за недостаточного питания массивных узлов отливки, чрезмерно высокой температуры расплава и кокиля, местного перегрева кокиля, нерациональной конструкции литниковой системы;

- трещины вследствие несвоевременного подрыва металлического стержня или вставки, высокой температуры заливки, нетехнологичной конст-рукции отливки;

- шлаковые включения при использовании загрязненных шихтовых материалов, недостаточном рафинировании сплава перед заливкой, неправильной работе литниковой системы;

- газовая пористость при нарушении хода плавки (использовании загрязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточного рафинирования или раскисления сплава).

Специфические дефекты отливок из магниевых сплавов – это дефекты усадочного происхождения (пористость, трещины, рыхлоты), обусловленные широким температурным интервалом их затвердевания. Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов – температуры расплава и кокиля, применение краски и др. Часто отливки из магниевых сплавов из-за плохой работы литниковой системы поражены шлаковыми включениями, что приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой системы.

Специфическими дефектами отливок из медных сплавов являются: газовая пористость при плохом рафинировании и очистке сплава от шлаковых частиц, вторичные оксидные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме, трещины из-за плохого раскисления сплавов при плавке.