Марочник сталей характеристики, свойства сталей и сплавов

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Сталь ХВГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| ХВГ | ХГ |

| ХВСГ | |

| 9ХВГ | |

| 9ХС | |

| ШХ15СГ |

| Марка | Классификация | Зарубежные аналоги |

| ХВГ | Сталь инструментальная легированная | есть |

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

| Свариваемость |

| для сварных конструкций не применяется |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 241 |

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 815 | 845 | 625 | 775 | 150 |

| HRC | Шлифуемость |

| 54–56 | удовлетворительная |

| 58–60 | пониженная |

| t | HRCэ | Время |

| 0С | ч | |

| 150–160 | 62 | 1 |

| 200–220 | 58 | 1 |

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | SS | KS | JIS |

| 106WCr6 | ||||||

| 90MCW5 |

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь ХВГ в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

ПродукцияДоставкаКонтакты

https://youtube.com/watch?v=tT-JrMD6ybI

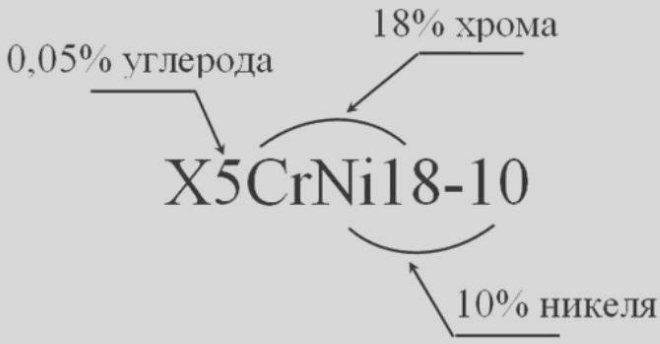

Обозначение сталей с легирующими элементами

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Читать также: Захват для бочек бумеранг

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

ХВГ сталь: применение, закалка готовых изделий

При изготовлении свёрл с применением стали ХВГ используется особая технология закалки готовых изделий: для нагрева рабочей части сверла применяется свинцовая или соляная ванна. В некоторых случаях нагрев продолжается в камерной печи, где готовые изделия помещаются на специальную огнеупорную подставку. Чтобы охладить закаленные свёрла их переносят в масляную или селитровую ванну (t=150-180°, продолжительность 1-2 часа), после чего оставляют остывать на воздухе.

Закалка готовых метчиков осуществляется при помощи нагрева изделий в свинцовой ванне с наименьшей выдержкой. Это позволяет в полной мере закалить лишь саму поверхность метчика, оставив сердцевину относительно вязкой. В результате, удаётся значительно снизить вероятность деформации резьбы при работе, что означает увеличение стойкости и прочности метчика.

Для изготовления концевых фрез сталь ХВГ нагревают, после чего осуществляют постепенное охлаждение: расплавленная селитра (t=450 – 500°), масло (t=150-200°), воздух. Это позволяет добиться твёрдости зуба Rc=62-65, в то время как хвостовая часть фрезы, изготовленная из стали 45, проходит термическую обработку и наделяется твёрдостью Rc=30-45.

Марка стали ХВГ

Другие марки стали Р18 У8А 4Х5МФС Р6М5 У10А Р9К5 Р6М5К5 40х 40х13 5ХНМ Cталь 30ХГСА 4Х4ВМФС ШХ15 4Х5В2ФС Ст20 9ХС Ст35 Ст40 65Г Ст45 Х12МФ 60С2А Ст50 6ХВ2С

| Марка: | ХВГ |

| Класс: | Сталь инструментальная легированная |

| Используется для проката: | Сортовой и фасонный прокат: ГОСТ 5950-2000, ГОСТ 2590-2006 , ГОСТ 2591-2006Калиброванный пруток: ГОСТ 5950-2000 , ГОСТ 7417-75 , ГОСТ 8559-75, ГОСТ 8560-78Шлифованный пруток и серебрянка: ГОСТ 5950-2000 , ГОСТ 14955-77Полоса: ГОСТ 4405-75Поковки и кованные заготовки: ГОСТ 5950-2000 , ГОСТ 1133-71, ГОСТ 7831-78 |

| Использование в промышленности: | Измерительный и режущий инструмент, для которого повышенное коробление при закалке недопустимо, резьбовые калибры, протяжки, длинные метчики, длинные развертки и другой вид специального инструмента, холодновысадочные матрицы и пуансоны, технологическая оснастка |

| Твердость материала: | HB 10-1 = 255 МПа |

| Температура критических точек: | Ac1 = 750 , Ac3(Acm) = 940 , Ar1 = 710 , Mn = 210 |

| Температура ковки, °С: | Начала 1070, конца 860. Охлаждение замедленное |

| Обрабатываемость резанием: | В горячекатанном состоянии при HB 235 и σв = 760 МПа, Кυ тв. спл = 0,75 и Кυ б.ст = 0,35 |

| Свариваемость материала: | Не применяется для сварных конструкций |

| Флокеночувствительность: | Чувствительна |

| Склонность к отпускной хрупкости: | Малосклонна |

| Аналоги: | 9ХС, ХГ, 9ХВГ, ХВСГ, ШХ15СГ |

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Расшифровка

- Буква Х — указывает на присутствие в стали Хрома (Cr), отсутствие после буквы цифры означает, что содержание Хрома не более 1,5% (в данной стали Хрома 0,9 – 1,2%);

- Буква В — указывает, что содержание Вольфрама (W) в среднем не более 1,5% (в данной стали Вольфрама 1,2 – 1,6%) ;

- Буква Г — указывает, что содержание Марганца (Mn) в среднем не более 1,5% (в данной стали Марганца 0,8 – 1,1%).

Химический состав стали ХВГ

| Углерод (C) | 0,9 – 1,05 |

| Кремний (Si) | 0,1 – 0,4 |

| Марганец (Mn) | 0,8 – 1,1 |

| Никель (Ni) | до 0,4 |

| Фосфор (P) | до 0,03 |

| Хром (Cr) | 0,9 – 1,2 |

| Молибден (Mo) | до 0,3 |

| Вольфрам (W) | 1,2 – 1,6 |

| Сера (S) | до 0,03 |

| Медь (Cu) | до 0,3 |

| Железо (Fe) | ~94 |

Физические свойства стали ХВГ

| Модуль нормальной упругости E, ГПа | – | – | – | – | – | – | – | – | – | – |

| Модуль упругости при сдвиге кручением G, ГПа | – | – | – | – | – | – | – | – | – | – |

| Плотность ρn, кг/м3 | 7850 | 7830 | – | 7760 | – | – | 7660 | – | – | – |

| Коэффициент теплопроводности λ, Вт/(м*К) | – | – | – | – | – | – | – | – | – | – |

| Удельное электросопротивление ρ, нОм*м | 380 | – | – | – | – | – | – | – | – | – |

| Коэффициент линейного расширения α*106, K-1 | 11,0 | 12,0 | 13,0 | 13,5 | 14,0 | 14,5 | – | – | – | – |

| Удельная теплоемкость c, Дж/(кг*К) | – | – | – | – | – | – | – | – | – | – |

Твердость стали ХВГ после термообработки (ГОСТ 5950-73)

| Прутки и полосы отожженные или высокоотпущенные образцы | 255 |

| Закалка 830 °С, масло. Отпуск 180 °С | Св.

61 |

| Изотермический отжиг 780-800 °С, охлаждение со скоростью 50 град/ч до 670-720 °С, выдержка 2-3 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух | 255 |

| Подогрев 650-700 °С . Закалка 830-850 °С, масло.

Отпуск 150-200 °С , воздух (режим окончательной термообработки) |

63-64 |

| Подогрев 650-700 °С . Закалка 830-850 °С. Отпуск 200-300 °С , воздух (режим окончательной термообработки) | 59-63 |

Твердость стали ХВГ в зависимости от температуры отпуска

| Заготовки сечением до 50-60 мм*.

Закалка 840 °С, масло или расплав солей с водой при 200 °С |

|

| 180-220 | 59-63 |

| 230-280 | 57-61 |

| 280-340 | 55-57 |

| Закалка 820°С, масло | |

| 100 | 66 |

| 200 | 64 |

| 300 | 61 |

| Закалка 830-850 °С, масло | |

| 170-200 | 63-64 |

| 200-300 | 59-63 |

| 300-400 | 53-59 |

| 400-500 | 48-53 |

| 500-600 | 39-48 |

* – Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм в расплаве солей с водой.

Прокаливаемость стали ХВГ (ОСТ 23.4.127-77)

| Расстояние от торца, мм | 2,5 | 3 | 7,5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 |

| Твердость для полос прокаливаемости, (Твердость по Роквеллу, шкала С) | 65-67 | 62,5-66,5 | 57-66 | 49,5-65,5 | 41,5-63 | 38,5-60 | 37,5-55,5 | 38-51,5 | 36-47,5 | 35-43,5 |

| Закалка | 15-70 | 61 |

Шлифуемость при твердости HRCЭ 59-61 пониженная, при HRCЭ 55-57 удовлетворительная.

Технология

В том случае если вам в руки попадет образец стали ХВГ, и вы примете решение что-либо из него изготовить, вам очень пригодятся некоторые знания в области металлообработки

Особое внимание стоит уделить температуре. Ведь в зависимости от того, какой температурный режим для обработки вы используете, характеристики и применение стали ХВГ по окончанию процесса могут сильно измениться. Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению

Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению.

Отжиг. Производится в самом начале, то есть до какой-либо механической обработки изделия. Отжиг призван нивелировать изначальную твердость сплава и облегчить последующую механическую обработку. Для стали ХВГ отжиг происходит при температуре 800 °С с последующим понижением температуры со скоростью 50 °С/час и вплоть до 500 °С. После изделие остужается до комнатной температуры на воздухе.

Ковка. Цель этого процесса состоит в том, чтобы придать заготовке нужную форму

В данном случае очень важно не перегреть или не недогреть сталь. Подобное грозит образованием внутренних и/или внешних дефектов, а также изменением структуры сплава на клеточном уровне в худшую сторону. Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С

Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С.

Закалка. Процедура, состоящая из двух процессов: нагрева до определенной температуры и последующего резкого понижения температуры. Подобная процедура многократно увеличивает твердость стали, но уменьшает ее пластичность, отчего та становится хрупкой. Закалка стали ХВГ осуществляется при нагреве до 850 °С, последующем погружении в масло и остывании в нем до отметки в 200 °С. Далее заготовка остужается на воздухе.

Отпуск. Простой, но достаточно важный процесс, призванный убрать излишнее напряжение в металле, снизить хрупкость и увеличить пластичность. Проводится при температуре в 200 °С на протяжении двух часов. Итоговая твердость стали будет в пределах 63 единиц шкалы Роквелла.

голоса

Рейтинг статьи

Особенности эксплуатации

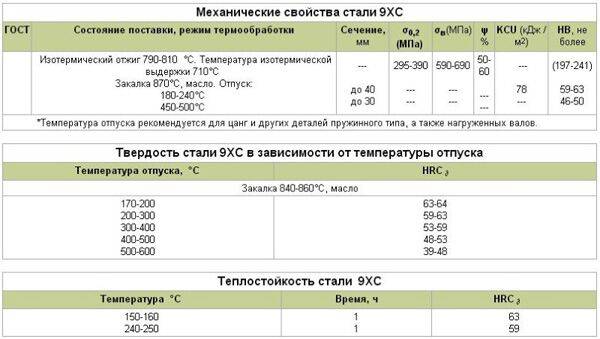

Особенностью сплава 9ХС является то, что его нельзя подвергать длительному высокотемпературному воздействию. Поэтому особую популярность он обрел среди производителей ножей.

Особая структура металла позволяет придавать заготовкам форму без применения специального оборудования. Далее изделие затачивают и подвергают термической обработке. Термическая обработка позволяет придать готовому изделию дополнительную прочность.

Из этой стали изготавливают ответственные детали – сверла, метчики и пр. Но в процессе их эксплуатации инструмент нельзя нагревать до критических значений. Перегрев повышает хрупкость стали.

Предъявляемые требования

Технология производства и контроль качества продукции регулируется государственным стандартом. И в большинстве случаев изделия, производимые из стали марки 9ХС, ему соответствуют. По крайней мере, если на изделии нанесена аббревиатура «ГОСТ», значит, государство гарантирует его качественное исполнение и безопасность в использовании.

ГОСТу соответствует тот металлопрокат, в состав которого входят следующие элементы:

- углерод (оптимальное содержание 0,85-0,95%);

- кремний (1,2-1,6%);

- марганец (0,3-0,6%);

- никель (не более 0,35%);

- сера, фосфор и титан (содержание каждого из данных компонентов не должно превышать 0,3%);

- хром (0,95-1,25%);

- молибден и вольфрам (содержание каждого из этих компонентов не может превышать 0,2%);

- ванадий (не более 0,15%);

- медь (не более 0,3%);

- железо (порядка 94%).

Выделяют несколько разновидностей металла марки 9ХС. Каждый из них соответствует определенному государственному стандарту.

ГОСТ 5950-2000. Предназначен для изготовления кованых прутьев и мотков, из которых производят приборы. Данные приборы могут эксплуатироваться в условиях экстремально низких или высоких температур.

ГОСТ 2590-2006. Предназначен для производства металла круглого сечения диаметром от 0,5 см до 27 см. Данная продукция предназначена для эксплуатации в промышленности.

ГОСТ 7417-75. Данный стандарт распространяется на холоднокатаный металл с радиусом сечения 0,3-10 см.

ГОСТ 8559-75. Этот стандарт применяется по отношению к калиброванным изделиям размером 3-100 мм.

ГОСТ 8560-78. Из такого металла изготавливаются шестигранные детали.

Расшифровка маркировки

Расшифровка марки стали 9ХС говорит сама за себя. Первая цифра указывает на то, что сплав содержит 0,9% углерода. Буква «Х» обозначает присутствие хрома. Буквенное обозначение «С» указывает на то, что в сплав добавлен кремний.

Хром придает сплаву твердость и прочность, а также защищает металл от коррозии. Аналогичными свойствами обладает и кремний. К тому же, за счет снижения уровня вязкости и пластичности, кремний повышает порог прочности.

Преимущества сплава

Благодаря высоким техническим характеристикам сталь 9ХС для ножей подходит наиболее всего. Из нее же изготавливают другие режущие предметы, их составные части, а также различные ответственные детали, материал которых должен обладать повышенной износостойкостью, прочностью на изгиб и к кручению. Поэтому к основным преимуществам стали марки 9ХС можно отнести следующее:

- равномерное распределение карбидов по сечению, позволяющее изготавливать режущие и резьбонарезные инструменты;

- минимальный риск возникновения внутренних дефектов, приводящих к образованию трещин;

- высокая теплостойкость и твердость в отожженном состоянии.

Готовят сплав из железной руды или вторичного сырья. На начальном этапе их помещают в большие емкости и переплавляют. Нагреваются емкости в специальных жаровнях, где все посторонние примеси всплывают вверх. Примеси убирают, и на выходе получают чистейшее железо. На завершающем этапе в расплавленную массу вводят добавки, позволяющие придать сплаву необходимые технические характеристики.

Недостатки сплава

Эта марка стали является очень капризной

При проведении термической обработки важно соблюдать температурный режим. Металл нельзя перегревать, поэтому при работе с ним используются электрические печи с автоматической регулировкой температуры нагрева. Благодаря характеристикам сталь 9ХС не применяют для производства сварочных конструкций

Данный фактор объясняется присутствием высокой концентрации кремния, снижающего показатели свариваемости. Если нужно соединить две детали, возможно применение контактно-точечной сварки

Благодаря характеристикам сталь 9ХС не применяют для производства сварочных конструкций. Данный фактор объясняется присутствием высокой концентрации кремния, снижающего показатели свариваемости. Если нужно соединить две детали, возможно применение контактно-точечной сварки.

Другие сплавы из категории Сталь инструментальная штамповая

| Марка сплава | ГОСТ | Хим. состав |

| 27Х2Н2М1Ф | ТУ 5950 — 73 — 73, в последней версии материал отсутствует | Feот 92.9%Cr2-2.5%Ni1.4-1.8%Mo0.8-1%Mn0.5-0.8%C0.25-0.3%V0.2-0.3%Si0.17-0.3%… |

| 2Х6В8М2К8 | Feот 72.6%Co7.5-8.5%W7-8%Cr6.5-7%Mo1.8-2.3%Si0.3-0.6%C0.22-0.3%Mn0.15-0.4%V0.1-0.25%… | |

| 3Х2В8Ф | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 86.2%W7.5-8.5%Cr2.2-2.7%C0.3-0.4%V0.2-0.5%Mn0.15-0.4%Si0.15-0.4%… |

| 3Х2Н2МВФ | ОСТ 24,959,01 — 0 | Feот 91.7%Cr2-2.5%Ni1.4-1.8%W0.8-1.2%Mo0.8-1%Mn0.5-0.8%C0.32-0.3%V0.2-0.3%Si0.17-0.3%… |

| 3Х3М3Ф | ГОСТ 5950 — 2000 | Feот 85.5%Cr2.8-3.5%Mo2.5-3%V0.4-6%C0.27-0.3%Mn0.2-0.5%Si0.1-0.4%… |

| 40Х5МФ | ТУ 24-1-12-180 — 0 | Feот 90.4%Cr4.5-5.5%Mo1.2-1.6%Mn0.5-0.8%V0.4-0.6%C0.35-0.4%Si0.17-0.3%… |

| 4Х2В5МФ | ГОСТ 5950 — 2000 | Feот 87.7%W4.5-5.5%Cr2.2-3%Mo0.6-0.9%V0.6-0.9%C0.3-0.4%Mn0.1-0.45%Si0.1-0.4%… |

| 4Х2НМФ | ТУ 24-1-12-180 — 0 | Feот 94%Cr2-2.5%Ni0.8-1.1%Mn0.5-0.8%Mo0.4-0.6%C0.36-0.4%Si0.17-0.3%V0.15-0.2%… |

| 4Х3ВМФ | ГОСТ 5950 — 2000 | Feот 91.3%Cr2.8-3.5%W0.6-1%Si0.6-0.9%V0.6-0.9%Mo0.4-0.6%C0.4-0.48%Mn0.3-0.6%… |

| 4Х4ВМФС | ГОСТ 5950 — 2000 | Feот 89.5%Cr3.2-4%Mo1.2-1.5%W0.8-1.2%Si0.6-1%V0.6-0.9%C0.37-0.4%Mn0.2-0.5%… |

| 4Х5В2ФС | ГОСТ 5950 — 2000 | Feот 88.6%Cr4.5-5.5%W1.6-2.2%Si0.8-1.2%V0.6-0.9%C0.35-0.4%Mn0.15-0.4%… |

| 4Х5МФ1С | ГОСТ 5950 — 2000 | Feот 88.9%Cr4.5-5.5%Mo1.2-1.6%Si0.9-1.2%V0.8-1.1%C0.37-0.4%Mn0.2-0.5%… |

| 4Х5МФС | ГОСТ 5950 — 2000 | Feот 89.5%Cr4.5-5.5%Mo1.2-1.6%Si0.9-1.2%C0.32-0.4%V0.3-0.5%Mn0.2-0.5%… |

| 4ХВ2С | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 93.8%W2-2.5%Cr1-1.3%Si0.6-0.9%C0.35-0.4%Mn0.15-0.4%… |

| 4ХМФС | ГОСТ 5950 — 2000 | Feот 93.7%Cr1.5-1.8%Mo0.9-1.2%Mn0.5-0.8%Si0.5-0.8%C0.37-0.4%V0.3-0.5%… |

| 5Х2МНФ | ГОСТ 5950 — 2000 | Feот 92.9%Cr1.5-2%Ni1.2-1.6%Mo0.8-1%C0.46-0.5%Mn0.4-0.7%V0.3-0.5%Si0.1-0.4%… |

| 5Х3В3МФС | ГОСТ 5950 — 2000 | Feот 87.6%W3-3.6%Cr2.5-3.2%V1.5-1.8%Mo0.8-1.1%Si0.5-0.8%C0.45-0.5%Mn0.2-0.5%Nb0.05-0.1%… |

| 5ХВ2С | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 93.2%W1.8-2.3%Cr0.9-1.2%Si0.8-1.1%C0.45-0.5%Mn0.15-0.4%… |

| 5ХГМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 95.3%Mn1.2-1.6%Cr0.6-0.9%C0.5-0.6%Si0.25-0.6%Mo0.15-0.3%… |

| 5ХНМ | ГОСТ 5950 — 2000 | Feот 94.9%Ni1.4-1.8%Cr0.5-0.8%Mn0.5-0.8%C0.5-0.6%Mo0.15-0.3%Si0.1-0.4%… |

| 6ХВ2С | ГОСТ 5950 — 2000 | Feот 93.4%W2.2-2.7%Cr1-1.3%C0.55-0.6%Si0.5-0.8%Mn0.15-0.4%… |

| 6ХВГ | ГОСТ 5950 — 2000 | Feот 95.3%Mn0.9-1.2%C0.55-0.7%Cr0.5-0.8%W0.5-0.8%Si0.1-0.4%… |

| 6ХС | ГОСТ 5950 — 2000 | Feот 95.3%Cr1-1.3%Si0.6-1%C0.6-0.7%Mn0.15-0.4%… |

| 7Х3 | ГОСТ 5950 — 2000 | Feот 93.4%Cr3.2-3.8%C0.65-0.7%Mn0.15-0.4%Si0.1-0.4%… |

| 7ХГ2ВМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 92.8%Mn1.8-2.3%Cr1.5-1.8%C0.68-0.7%W0.5-0.9%Mo0.5-0.8%Si0.2-0.4%V0.1-0.25%… |

| 7ХГ2ВМФ | ГОСТ 5950 — 2000 | Feот 92.1%Mn1.8-2.3%Cr1.5-1.8%C0.68-0.7%W0.55-0.9%Mo0.5-0.8%Si0.1-0.4%V0.1-0.25%… |

| 8Х3 | ГОСТ 5950 — 2000 | Feот 93.3%Cr3.2-3.8%C0.75-0.8%Mn0.15-0.4%Si0.1-0.4%… |

| 8Х4В3М3Ф2 | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 85.1%Cr3.5-4.5%W2.5-3.2%Mo2.5-3%V1.9-2.5%C0.75-0.8%Mn0.15-0.4%Si0.15-0.4%… |

| Х12 | ГОСТ 5950 — 2000 | Feот 82.7%Cr11.5-13%C2-2.2%Mn0.15-0.4%Si0.1-0.4%… |

| Х12ВМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 81.8%Cr11-12.5%C2-2.2%Mo0.6-0.9%W0.5-0.8%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12ВМФ | ГОСТ 5950 — 2000 | Feот 81.7%Cr11-12.5%C2-2.2%Mo0.6-0.9%W0.5-0.8%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12М | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 84.2%Cr11-12.5%C1.45-1.6%Mo0.4-0.6%Mn0.15-0.4%Si0.15-0.3%V0.15-0.3%… |

| Х12МФ | ГОСТ 5950 — 2000 | Feот 83.4%Cr11-12.5%C1.45-1.6%Mo0.4-0.6%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12Ф1 | ГОСТ 5950 — 2000 | Feот 83.6%Cr11-12.5%C1.25-1.4%V0.7-0.9%Mn0.15-0.4%Si0.1-0.4%… |

| Х6ВФ | ГОСТ 5950 — 2000 | Feот 88.5%Cr5.5-6.5%W1.1-1.5%C1.05-1.1%V0.5-0.8%Mn0.15-0.4%Si0.1-0.4%… |

| Х6Ф4М | Feот 86%Cr5.7-6.5%V3.5-4%C1.7-1.85%Mo0.5-0.8%Mn0.15-0.4%Si0.15-0.4%… |

Термическая обработка стали марки ХВГ.

Данный материал может быть подвергнут следующим видам термической обработки:

Отжиг

Данный вид обработки используется, если необходимо некоторое смягчение стали перед проведением механической обработки. Эта процедура используется в случае, если заготовки были подвергнуты холодной деформации.

Закалка

Эта процедура проводится после того, как деталь изготовлена. Она придает детали окончательную форму и предшествует шлифовке. Процесс состоит из нагрева детали до температуры 850 0С с последующим охлаждением в масле. Это позволяет изменить структуру металла. Она становится прочной, но при этом хрупкой. Такое изделие можно разбить, с помощью мускульной силы.

Отпуск

С помощью данного процесса, в металле снимаются внутренние напряжения. Деталь из стали ХВГ нагревают до температуры 180 градусов и при этой температуре выдерживают некоторое время. После этого деталь охлаждают на воздухе. Это позволяет преобразовать структуру металла. Она становится очень прочной, и при этом имеем высокие показатели пластичности.

Сталь марки ХВГ удачно сочетает в себе высокую прочность и коррозионную стойкость. Данный материал нашел широкое применение в современной промышленности, в связи с относительно низкой стоимостью и хорошей обрабатываемостью. К недостаткам данной марки стали относится узкий температурный диапазон закалки и отжига. Кроме того, при температуре порядка 200 градусов, происходит ухудшение прочностных характеристик стали.

Расшифровка аббревиатуры

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |