Классификация дизельного топлива в России

В Советском Союзе, а затем и в России дизельное топливо подразделяли на три марки: летнее, зимнее и арктическое. Оно выпускалось в соответствии с ГОСТ 305-82. Несмотря на то, что стандарт уже устарел, многие пользователи и сейчас применяют эту терминологию и обозначения. Летнее горючее предназначено для использования при температуре выше 0 °С, зимнее — в холодное время года, но не ниже -20 °С, арктическое — до -50 °С. При обозначении марки указывают количество серы, температуру вспышки или замерзания (для холодостойких сортов).

С 2005 года в РФ стали переходить на европейские нормативы, и была введена спецификация EN 590 с ограничением на содержание серы. В соответствии с российским аналогом, в дизельном топливе Евро ее количество должно быть:

- в виде I — до 350 мг/кг;

- в виде II — до 50 мг/кг;

- в виде III — до 10 мг/кг.

Новый российский стандарт не рассматривает климатические условия использования ДТ Евро, а классифицирует его по сортам с предельной температурой фильтруемости. Для теплого времени года подходят сорта А и В с предельной температурой +5 и 0 °С соответственно. Дизельное топливо Евро сорта С можно использовать до -5 °С, это оптимальный вариант для межсезонья или регионов с мягким климатом. Для холодов предусмотрены сорта D, Е, и F с предельной температурой -10, -15 и -20 °С. Все перечисленные марки предназначены для применения в теплом и умеренном климате, а для более суровых условий эксплуатации выпускается ДТ Евро 5 классов (от 0 до 4) с предельной температурой от -20 до -44 °С.

Сплав ВК8 | XLOM.RU – это лучший портал о металлоломе и вторсырье в России!

Сегодня в разных отраслях производства сталкиваются с потребностью использования изделий, изготовленных из материалов вольфрамовой группы.

Применение ВК8

Твердый сплав ВК8 применяется для осуществления черновых работ:

стачивания неоднородностей на сечениях среза;

зенкерования серого чугуна.

С его помощью обрабатываются поверхности сталей всех видов: легированных, чугунных, жаростойких; твердых пород дерева.

Черновое точение при неравномерном сечении среза и прерывистом резании, строгание, черновое фрезерование, сверление, черновое рассверливание, черновое зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов. Обработка коррозионно-стойких, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана.

Сплав ВК8 ГОСТ 3882-74 установлен еще при СССР – (посмотреть / скачать ГОСТ). При одинаковом процентном содержании вольфрама имеет физические свойства, существенно отличающиеся от аналогичного не лежащего в рамках конкретного ГОСТ.

ГОСТ 3882-74 с информацией о сплаве ВК8 и других марок твердого сплава – нажмите на картинку, чтобы посмотреть ГОСТ

Откуда берется разница и чем она обуславливается

Табличные характеристики сплава ВК8 достигаются на производстве чаще всего методами порошковой металлургии. Отдельные элементы будущего оборудования прессуются в формы и спекаются при температурах плавления кобальта. Как результат получают довольно надежные пластины для резцов, сверла.

Расшифровка сплава ВК8 проста: содержание карбида вольфрама 92, кобальта 8% и всегда сохраняется таковым для конкретной маркировки. Иногда этот состав ошибочно относят к Победиту (90/10), но отличие в 2% принципиально для вольфрамовых соединений.

Более того металлургами было замечено, что твердость сплава ВК8, вышедшего с конвейера по таблице Роквелла колеблется от 91% иногда до 86% (при абсолютно идентичных пропорциях вольфрама и кобальта). Казалось бы, всего 5%, но они сильно влияли на предел прочности при изгибе, МПа. В первом случае он чуть ли не вдвое (2800) превышал значения ГОСТ 3882 (1670).

Склад с резцами и пластинами ВК8

Дополнительные исследования показали, что отличия распространяются на плотность материалов 14,8 и 14,6 г/см3, ударную прочность, 35-30 кДж/м², а также оценочную характеристику, связанную с антикоррозийными свойствами металла, находящегося в морской воде.

Проведя ряд проверок и экспериментальных выпусков материалов, металлурги пришли к выводу, что влияние на получение сплава ВК8, состав которого остается неизменным влияют такие факторы:

состояние используемых порошков (размер зерна, влажность);

условия соединения (смешения) карбида вольфрама и кобальта;

устанавливаемые температура, давление (с точностью до единиц измерения).

Учитывая имеющуюся разницу, пункты приема лома часто указывают характеристика материала, который они покупают. Кроме радиологической чистоты, он должен отвечать требованиям конкретных технологических условий, которые также имеют свои стандарты, скупщик о них заранее сообщает.

Интересный факт. Различные марки стали, сплавы имеют цветовую маркировку. ВК8 ГОСТ 3882 отмечается красным, а ее разновидности дополняются синей полосой.

Иногда берут любой твердый сплав в рамках марки сплава ВК8. Она достаточно высоко ценится, но на рынке нет единой стоимости. Точную цену может сказать эксперт после осмотра товара.

Резцы с пластинами из сплава ВК8

Способы крепления принципиально отличаются. На выходе дают либо чистый вольфрам/кобальт после механического крепления винтами или с пайками латуни, других соединительных металлов. Предпочтение всегда отдается чистым металлам, однако учитывая дефицит металлургической отрасли в вольфраме и кобальте, желание сокращать добычу руд, содержащих эти химические элементы, принимают практически все виды сплавов, но по разной цене.

Зарубежные аналоги сплава ВК8

| Германия | Швеция | Болгария | Венгрия | Польша | Чехия |

| DIN,WNr | SS | BDS | MSZ | PN | CSN |

| HG30, HG40 | MC241 | BK8 | DR30, DR40 | H30 | G1.1, G2 |

Что такое раскисление

В процессе плавки в сплаве остается в небольшом количестве кислород. Чтобы снизить его содержание и восстановить железо применяют метод раскисления (реакция). Суть процесса заключается в добавлении соединений в расплавленное состояние металла. В процессе реакции освобожденный кислород начинает реагировать на углерод, появляется углекислый газ.

Итоговый сплав зависит от продолжительности реакции и раскислителей. По классификации это 3 вида стали:

- Кипящая. В данной стали низкое качество, так как реакция короткая и выход готового продукта больше;

- Спокойная. Обладает высоким качеством, но малый выход продукта, поэтому она дорогая.

- Полуспокойная. Это средний вариант с оптимальными показателями качества и цены.

Разная степень раскисления маркируется буквенными обозначениями: «кп», «сп», «пс».

Химический состав и физические свойства

Рассматривая марка стали относится к среднеуглеродистой группе конструкционных сплавов. Как и многие другие представители этой группы, сталь 30 (ГОСТ применяется для подобного метода маркировки) имеет следующий химический состав:

- Около 97% железа.

- Концентрация углерода в пределах от 0,27 до 0,35%.

- В качестве дополнительных химических элементов выступают магний, свинец, кремний и никель.

Кроме этого, присутствуют и вредные химические примеси, представленные серой и фосфором. Их концентрация несущественная.

Основными физическими свойствами можно назвать приведенную ниже информацию:

- Свариваемость ограничена. При использовании ЭШС или РДС при сваривании сплава следует выполнять его предварительный подогрев. Для того, чтобы обеспечить требуемую надежность получаемого шва, выполняется дополнительная термическая обработка стали.

- Твердость рассматриваемого материала находится в пределе 179 МПа.

- Структура не склонна к появлению отпускной хрупкости.

- Обрабатываемость резанием средняя.

За счет снижения концентрации вредных химических примесей сталь считается качественной. Стоит учитывать, что подобный металл практически не обладает коррозионной стойкостью. Именно поэтому его нельзя использовать в агрессивной среде.

Маркировка сталей по американской и европейской системам

Какие существуют виды арматуры и арматурных изделий, Вы можете прочитать в нашей статье.Декоративный бетон — один из наиболее популярных отделочных материалов для приусадебных участков. Мы написали о том, как изготовить своими руками декоративно-штампованный бетон. Собираетесь купить металлопрокат? В нашем магазине разумные цены и качество производителя.

В США существует несколько систем маркировки сталей, разработанных различными организациями по стандартизации. Для нержавеющих сталей, чаще всего, применяют систему AISI, которая действует и в Европе. Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

- L – низкую массовую доля углерода, менее 0,03%;

- S – нормальную концентрацию С, менее 0,08%;

- N – означает, что добавлен азот;

- LN – низкое содержание углерода сочетается с добавкой азота;

- F – повышенную концентрацию фосфора и серы;

- Se – сталь содержит селен, В – кремний, Cu – медь.

В Европе применяется система EN, которая отличается от российской тем, что в ней сначала перечисляются все легирующие элементы, а затем в том же порядке цифрами указывается их массовая доля. Первая цифра – концентрация углерода в сотых долях процента.

Если легированные стали, конструкционные и инструментальные, кроме быстрорежущих, включают более 5% хотя бы одной легирующей добавки, перед содержанием углерода ставят букву «Х».

Страны ЕС применяют маркировку EN, в некоторых случаях параллельно указывая национальную марку, но с пометкой «устаревшая».

Преимущества и недостатки

Самым большим преимуществом марки 50 перед высококачественными нержавеющими сталями является её сравнительно невысокая стоимость. Поэтому там, где возможно, она заменяет их.

Детали из стали 50 долговечны благодаря высокой износостойкости при трении.

Для марки 50 характерно отсутствие флокенов. Это дефект в сталях в виде внутренних транскристаллитных трещин. Отсюда высокая надёжность конструкций из стали 50.

Сталь 50 не подвержена отпускной хрупкости. Во многих сталях после температурного отпуска наблюдается снижение ударной вязкости. У марки 50 нет такого недостатка, поэтому детали не боятся ударных нагрузок.

Среди недостатков стали 50 отмечаются такие, как недостаточно хорошая свариваемость при нормальной температуре, невысокая прокаливаемость, склонность к растрескиванию при закалке в воде.

Зачем проводить закалку?

В последнее время закалка все чаще проводится для того, чтобы повысить твердость поверхность для повышения срока службы детали. Если закалка прошла правильно, ее результатом станет:

- Существенно повышается прочность и твердость. Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала.

- Повышается износостойкость поверхности. Несмотря на хорошие эксплуатационные качества стали, при ее использовании для изготовления деталей, используемых в машиностроении, авиастроении, есть вероятность быстрого износа из-за возникающей силы трения при контакте. Существенно повысить срок службы деталей можно путем изменения начальной структуры металла.

- Современные методы проведения рассматриваемого процесса позволяют улучшить качества только поверхности детали, сердцевина, ее вязкость, остается неизменной. Этот момент определяет то, что прочность, твердость и износостойкость повышаются без проявления хрупкости, то есть получаемая деталь также имеет хорошую пластичность, может выдерживать продольную нагрузку.

Качество проводимой закалки зависит от скорости нагрева и правильности выбора температуры, времени выдержки и охлаждения. При этом наиболее важным параметром можно назвать температуру нагрева и скорость охлаждения, так как они определяют твердость, прочность металла. Закалка является сложным технологически процессом, для реализации которого нужно специальное оборудование и определенные навыки в проведении подобной работы.

Температура плавления металлов

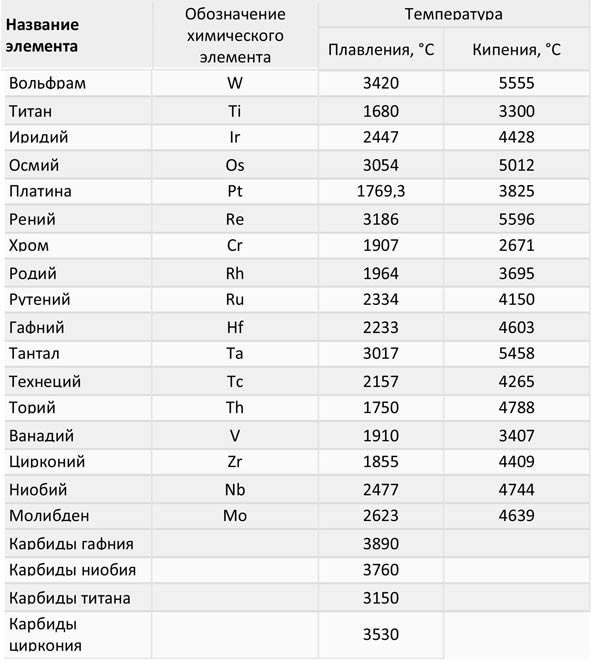

Разные вещества имеют различную температуру плавления. Принято делить металлы на:

- Легкоплавкие – их достаточно нагревать до 600 ⁰С, чтобы получать вещество в жидком виде.

- Среднеплавкие металлы расплавляются в диапазоне температур 600…1600 ⁰С.

- Тугоплавкими называют металлы, которые могут расплавляться при температуре более 1600 ⁰С.

В таблице по возрастанию показаны легкоплавкие металлы. Здесь видно, что самым необычным металлом является ртуть (Hg). В обычных условиях она находится в жидком состоянии. Этот металл имеет самую низкую температуру плавления.

Таблица 1, температуры плавления и кипения легкоплавких металлов:

Таблица 2, температуры плавления и кипения среднеплавких металлов:

Таблица 3, температуры плавления и кипения тугоплавких металлов:

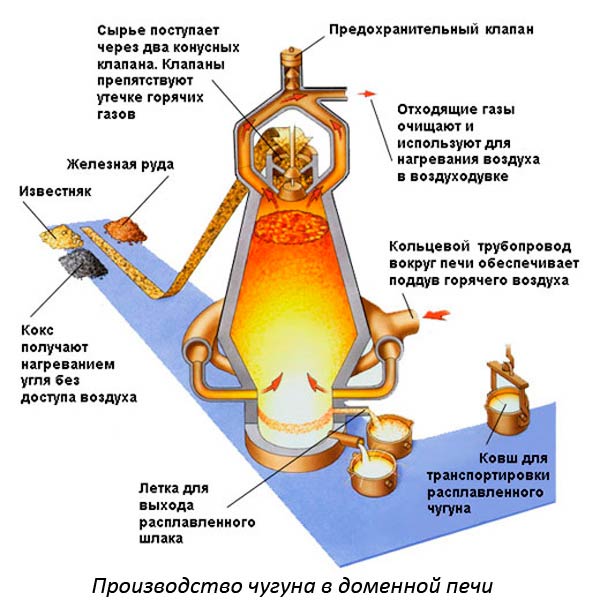

Чтобы вести процесс плавки используют разные устройства. Например, для выплавки чугуна применяют доменные печи. Для плавки цветных металлов производят внутренний нагрев с помощью токов высокой частоты.

В изложницах, изготовленных из неметаллических материалов, находятся цветные металлы в твердом состоянии. Вокруг них создают переменное магнитное поле СВЧ. В результате кристаллические решетки начинают расшатываться. Молекулы вещества приходят в движение, что вызывает разогрев внутри всей массы.

При необходимости плавки небольшого количества легкоплавких металлов используют муфельные печи. В них температура поднимается до 1000…1200 ⁰С, что достаточно для плавки цветных металлов.

Черные металлы расплавляют в конвекторах, мартенах и индукционных печах. Процесс идет с добавлением легирующих компонентов, улучшающих качество металла.

Сложнее всего проводить работу с тугоплавкими металлами. Проблема в том, что нужно использовать материалы, имеющие температуру более высокую, чем температура плавления самого металла. В настоящее время авиационная промышленность рассматривает использование в качестве конструкционного материала Титан (Ti). При высокой скорости полета в атмосфере происходит разогрев обшивки. Поэтому нужна замена алюминию и его сплавам (AL).

Максимальная температура плавления этого довольного легкого металла привлекает конструкторов. Поэтому технологи разрабатывают технологические процессы и оборудование, чтобы производить детали из титана и его сплавов.

Поставка сталь 50

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Сварка и резка металлов. Пайка, клепка | ГОСТ 10543-98; |

| Сортовой и фасонный прокат | ГОСТ 5422-73; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 9234-74; ГОСТ 1133-71; ГОСТ 11474-76; |

| Листы и полосы | ГОСТ 16523-97; ГОСТ 103-2006; ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 7417-75; ГОСТ 1051-73; ГОСТ 10702-78; ГОСТ 1050-88; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 1577-93; |

| Ленты | ГОСТ 21996-76; ГОСТ 2284-79; ГОСТ 10234-77; |

| Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 20295-85; ГОСТ 3262-75; |

| Проволока стальная низкоуглеродистая | ГОСТ 792-67; ГОСТ 1526-81; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 26366-84; ГОСТ 17305-91; ГОСТ 9161-85; ГОСТ 7372-79; ГОСТ 9124-85; ГОСТ 3920-70; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 3306-88; |

Технические характеристики И-50А по ГОСТ 20799-88

Состав, технические характеристики и рабочие качества индустриальных масел регламентирует ГОСТ 20799-88. Согласно ГОСТу, масла марки И-50А должны обладать следующими свойствами.

|

Наименование показателя |

Норма по ГОСТ |

|

1. Кинематическая вязкость при 40 °С, мм/с |

90-110 |

|

2. Кислотное число мг KОН на 1 г масла, не более |

0,05 |

|

3. Зольность, %, не более |

0,005 |

|

4. Массовая доля серы в маслах из сернистых нефтей, %, не более |

1,1 |

|

5. Содержание механических примесей |

— |

|

6. Содержание воды |

— |

|

7. Плотность при 20 °С, кг/м, не более |

910 |

|

8. Температура застывания °С, не выше |

-15 |

|

9. Цвет на колориметре ЦНТ, единицы ЦНТ, не более |

4,5 |

|

10. Температура вспышки, определяемая в открытом тигле, °С, не ниже |

225 |

|

11. Стабильность против окисления: |

|

|

0,4 |

|

|

3 |

|

|

12. Содержание растворителей в маслах селективной очистки |

|

|

13. Содержание водорастворимых кислот и щелочей в маслах щелочной очистки |

— |

Расшифровка сталей и чугунов

Для чугунов, называемых серыми, характерной формой графита является пластинчатая. Они маркируются буквами СЧ, цифры после буквенного обозначения говорят о минимальном значении величины предела прочности при растяжении.

Пример 1: ЧС20 – чугун серый, имеет предел прочности при растяжении до 200МПа. Для серых чугунов характерны высокие литейные свойства. Он хорошо подвергается обработке резанием, обладает антифрикционными характеристиками. Изделия из серого чугуна способны хорошо гасить вибрации.

В то же время они недостаточно устойчивы к растягивающим нагрузкам, не имеют ударной стойкости.

Пример 2: ВЧ50 – чугун высокой стойкости с сопротивлением при растяжении до 500МПа. Обладая структурой в виде шаровидного графита, он имеет прочностные характеристики более высокие по сравнению с серыми чугунами. Они обладают некой пластичностью и более высокой ударной вязкостью. Наряду с серыми, высокопрочным чугунам свойственны хорошие литейные характеристики, антифрикционные и демпфирующие свойства.

Эти чугуны применяются при производстве тяжелых деталей, таких как станины прессового оборудования или прокатные валки, коленвалы ДВС и прочее.

Пример 3: КЧ35-10 – чугун ковкий, обладающий пределом прочности до 350 МПа и допускающий относительное удлинение до 10%.

Чугуны ковкие, в сравнении с серыми, обладают большей прочностью и пластичностью. Их применяют для производства тонкостенных деталей, испытывающих ударные и вибрационные нагрузки: ступицы, фланцы, картеры двигателей и станков, вилки карданных валов и так далее.

Температура кипения стали

| 1.3 Основные физические свойства железа |

Температура плавления

химически чистого железа составляет 1539 о С. Технически чистое железо, полученное в результате окислительного рафинирования, содержит некоторое количество растворенного в металле кислорода. По этой причине температура его плавления понижается до 1530 о С.

Температура плавления стали всегда ниже температуры плавления железа в связи с наличием в ней примесей. Растворенные в железе металлы (Mn, Cr, Ni. Co, Mo, V и др.) понижают температуру плавления металла на 1 – 3 о С на 1% введенного элемента, а элементы из группы металлоидов (C, O, S, P и др.) на 30 – 80 о С.

Марки дизтоплива

По физико-химическим свойствам, эксплуатационным характеристикам и условиям применения дизельное топливо подразделяют на четыре типа, которые маркируются заглавными буквами алфавита:

— Летнее (Л), к которому относятся сорта топлива А, В, С, D с предельной температурой фильтруемости от +5 до -10°С. Это дизтопливо можно использовать при температурах не ниже 0°С.

— Межсезонное (Е), сортов Е и F, с температурой до -15 и -20°С, соответственно используется осенью, когда температура воздуха колеблется в пределах от +5 до -5°С.

— Зимнее (З), которое делится на классы с 0 по 3 и температурой фильтруемости в диапазоне от -20 до -38°С и применяется при температуре воздуха не ниже минус 20°С.

— Арктическое (А) топливо класса 4 с предельной температурой фильтруемости минус 44°С и температурой окружающей среды до минус 50°С (в документах отрицательное значение часто сопровождается словом «минус», а не значком во избежание неточностей).

Разделение металлов

В зависимости от температуры плавления металлы делятся на:

. Это цинк, свинец, виснут, олово.

Среднеплавкие: температура плавления колеблется от 600С о

. Это золото, медь, алюминий, магний, железо, никель и большая половина всех элементов.

Тугоплавкие: требуется температура свыше 1600С о

, чтобы сделать металл жидким. Сюда относятся хром, вольфрам, молибден, титан.

В зависимости от температуры плавления выбирают и плавильный аппарат. Чем выше показатель, тем прочнее он должен быть. Узнать температуру нужного вам элемента можно из таблицы.

Еще одной немаловажной величиной является температура кипения. Это величина, при которой начинается процесс кипения жидкостей, она соответствует температуре насыщенного пара, который образуется над плоской поверхностью кипящей жидкости

Обычно она почти в два раза больше, чем температура плавления.

Обе величины принято приводить при нормальном давлении. Между собой они прямопропорциональны.

- Увеличивается давление — увеличится величина плавления.

- Уменьшается давление — уменьшается величина плавления.

Таблица легкоплавких металлов и сплавов (до 600С

| Название элемента | Латинское обозначение | Температуры | |

| Плавления | Кипения | ||

| Олово | Sn | 232 С о | 2600 С о |

| Свинец | Pb | 327 С о | 1750 С о |

| Цинк | Zn | 420 С о | 907 С о |

| Калий | K | 63,6 С о | 759 С о |

| Натрий | Na | 97,8 С о | 883 С о |

| Ртуть | Hg | — 38,9 С о | 356.73 С о |

| Цезий | Cs | 28,4 С о | 667.5 С о |

| Висмут | Bi | 271,4 С о | 1564 С о |

| Палладий | Pd | 327,5 С о | 1749 С о |

| Полоний | Po | 254 С о | 962 С о |

| Кадмий | Cd | 321,07 С о | 767 С о |

| Рубидий | Rb | 39,3 С о | 688 С о |

| Галлий | Ga | 29,76 С о | 2204 С о |

| Индий | In | 156,6 С о | 2072 С о |

| Таллий | Tl | 304 С о | 1473 С о |

| Литий | Li | 18,05 С о | 1342 С о |

Таблица среднеплавких металлов и сплавов (от 600С

| Название элемента | Латинское обозначение | Температураы | |

| Плавления | Кипения | ||

| Алюминий | Al | 660 С о | 2519 С о |

| Германий | Ge | 937 С о | 2830 С о |

| Магний | Mg | 650 С о | 1100 С о |

| Серебро | Ag | 960 С о | 2180 С о |

| Золото | Au | 1063 С о | 2660 С о |

| Медь | Cu | 1083 С о | 2580 С о |

| Железо | Fe | 1539 С о | 2900 С о |

| Кремний | Si | 1415 С о | 2350 С о |

| Никель | Ni | 1455 С о | 2913 С о |

| Барий | Ba | 727 С о | 1897 С о |

| Бериллий | Be | 1287 С о | 2471 С о |

| Нептуний | Np | 644 С о | 3901,85 С о |

| Протактиний | Pa | 1572 С о | 4027 С о |

| Плутоний | Pu | 640 С о | 3228 С о |

| Актиний | Ac | 1051 С о | 3198 С о |

| Кальций | Ca | 842 С о | 1484 С о |

| Радий | Ra | 700 С о | 1736,85 С о |

| Кобальт | Co | 1495 С о | 2927 С о |

| Сурьма | Sb | 630,63 С о | 1587 С о |

| Стронций | Sr | 777 С о | 1382 С о |

| Уран | U | 1135 С о | 4131 С о |

| Марганец | Mn | 1246 С о | 2061 С о |

| Константин | 1260 С о | ||

| Дуралюмин | Сплав алюминия, магния, меди и марганца | 650 С о | |

| Инвар | Сплав никеля и железа | 1425 С о | |

| Латунь | Сплав меди и цинка | 1000 С о | |

| Нейзильбер | Сплав меди, цинка и никеля | 1100 С о | |

| Нихром | Сплав никеля, хрома, кремния, железа, марганца и алюминия | 1400 С о | |

| Сталь | Сплав железа и углерода | 1300 С о | |

| Фехраль | Сплав хрома, железа, алюминия, марганца и кремния | 1460 С о | |

| Чугун | Сплав железа и углерода | 1100 С о |

Таблица тугоплавких металлов и сплавов (свыше 1600С

| Название элемента | Латинское обозначение | Температуры | |

| Плавления | Кипения | ||

| Вольфрам | W | 3420 С о | 5555 С о |

| Титан | Ti | 1680 С о | 3300 С о |

| Иридий | Ir | 2447 С о | 4428 С о |

| Осмий | Os | 3054 С о | 5012 С о |

| Платина | Pt | 1769,3 С о | 3825 С о |

| Рений | Re | 3186 С о | 5596 С о |

| Хром | Cr | 1907 С о | 2671 С о |

| Родий | Rh | 1964 С о | 3695 С о |

| Рутений | Ru | 2334 С о | 4150 С о |

| Гафний | Hf | 2233 С о | 4603 С о |

| Тантал | Ta | 3017 С о | 5458 С о |

| Технеций | Tc | 2157 С о | 4265 С о |

| Торий | Th | 1750 С о | 4788 С о |

| Ванадий | V | 1910 С о | 3407 С о |

| Цирконий | Zr | 1855 С о | 4409 С о |

| Ниобий | Nb | 2477 С о | 4744 С о |

| Молибден | Mo | 2623 С о | 4639 С о |

| Карбиды гафния | 3890 С о | ||

| Карбиды ниобия | 3760 С о | ||

| Карбиды титана | 3150 С о | ||

| Карбиды циркония | 3530 С о |

Распечатать

Технология и применение

По структуре и способу получения специальные стали подразделяются на следующие: аустенитные, мартенситные, перлитные, мартенсито-ферритные. Мартенситные и аустенитные стали применяются, если температура достигает 450−700о С и по объёму плавки занимают первое место.

Аустенитные — самые жаропрочные стали, которые используются, если температура среды достигает 600о С. Основа легирования — хром и никель. Присадки Ti, Nb, Cr, Mo, W, Al.

Стали мартенситного класса предназначены для производства изделий, работающих при температуре в диапазоне 450−600о С. Повышенная жаропрочность у мартенситных сталей достигается уменьшением (до 0.10−0.15%) содержания углерода и легированием хромом 10−12%, молибденом, ниобием, вольфрамом, либо средним (0,4%) содержанием углерода и легированием кремнием (до 2−3%) и хромом (в пределах 5−10%).

Применение специальных сталей и сплавов узконаправленное и наиболее эффективно в сложных областях производства. К примеру, жаропрочные стали марки 30Х12Н7С2 и 30Х13Н7С2С нашли широкое применение в современном двигателестроении. Марки 15ХМ и 12Х12ВНМФ — в производстве котлов и сосудов под давлением. Марка стали ХН70ВМТЮ идёт на производство лопаток газовых турбин, а 08Х17Т используется при изготовлении топочных элементов печей. К жаропрочным также относится нержавеющая сталь.

Технология сварки различных типов низколегированной стали

В составе разных типов низколегированной стали (чаще всего они же являются низкоуглеродистыми) присутствует небольшой процент легирующих компонентов (в основном, в пределах 2-3 %). В составе этих металлов есть железо, небольшой процент углерода и различные примеси.

Низколегированная сталь, устойчивая к высокотемпературному воздействию (до +200 °С), используется для производства хирургических, ювелирных, гравировальных инструментов, бритв и лезвий. Добавление небольшого количества хрома в состав позволяет получить металл, отличающийся высокой прочностью и долговечностью.

Низколегированная сталь входит в класс черных металлов, используется для производства габаритных сварных металлических конструкций. Хотя содержание легирующих компонентов в ее составе невелико, материал обладает высокой прочностью. Такие характеристики достигаются за счет присутствия в составе хрома, никеля и молибдена, улучшающих свойства низколегированной стали. Благодаря хрому и никелю повышается устойчивость металла к коррозионному воздействию.

Соблюдение технологии сварки стали этого типа позволяет достичь хороших результатов. Однако при работе с низколегированными металлами необходимо учитывать многочисленные особенности материала. Большую роль играет опыт сварщика.

Чаще всего мастера сталкиваются с перегревом сварной области. Такая проблема возникает при работе с различными марками низколегированных сталей. Из-за быстрого охлаждения сварного шва и заготовки в целом на месте соединения образуется мертенсит. Так называют твердую углеродистую структуру, возникающую на сварном шве из-за резкого охлаждения.

Технология сварки стали с низким содержанием углерода предполагает использование электродов с кальцием и фтором. Наиболее подходящими являются стержни, имеющие основное покрытие, такие как Э42А или Э50А. Лучшими считаются электроды марок УОНИ 13/45, МР-3, АНО-8, СМ-11. Впрочем, подойдут и другие, обладающие похожими характеристиками.

Технология сварки стали с низким содержанием углерода позволяет пользоваться полуавтоматической или автоматической сваркой под флюсом с полуавтоматом и присадочной проволокой. Флюс может быть заменен углекислым газом или смесью углекислого газа и аргона. Это позволяет повысить качество шва по сравнению с работой с электродами.